Criação de núcleos na fundição

Os núcleos suportam a complexidade na fundição em areia

O que é um núcleo na fundição de metal?

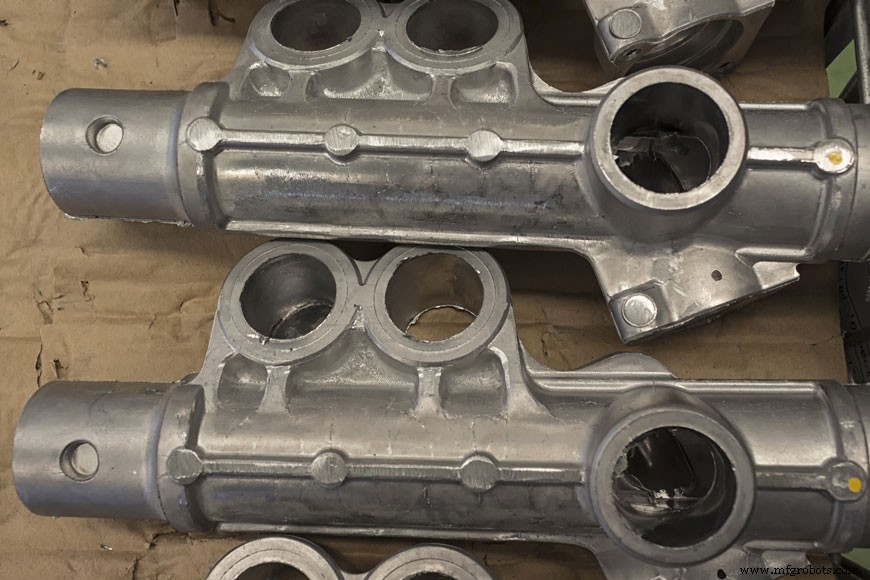

Um núcleo é uma inserção de areia ou metal usada para moldar qualquer parte de uma peça fundida que não possa ser moldada pelo padrão removível primário. Quando um padrão é pressionado na areia e depois extraído, deixa uma impressão côncava. O metal líquido preenche esse vazio e esfria. Os núcleos são criados para permitir mais complexidade no projeto. Núcleos bem construídos criam buracos ou câmaras em uma peça fundida. Os moldes de motores automotivos podem ter até cinco núcleos para criar as câmaras necessárias para o funcionamento de um motor de combustão.

Os núcleos também podem ajudar a criar ângulos que seriam impossíveis com um padrão. Qualquer saliência acima de um espaço vazio tornaria impossível retirar o padrão sem quebrar a saliência. Nesses casos, um núcleo pode ser usado.

As peças fundidas que utilizam núcleos internos geralmente têm alguma abertura na casca externa da moldagem para extrair o núcleo após a fundição, embora essa abertura possa ser tampada mecanicamente durante o acabamento.

Os núcleos feitos de areia são projetados para quebrar; os núcleos internos são literalmente sacudidos da fundição no final do processo. A abertura “shakeout” também é útil para a colocação do núcleo. Qualquer lugar em que o núcleo toque o molde é um local onde o metal fundido não pode fluir, então para obter uma espessura consistente de metal, um núcleo deve “ponte” o espaço a ser preenchido sem tocar em nenhum lado. Para conseguir isso, o núcleo normalmente é mais longo do que a fundição, e é mantido no lugar por sulcos na areia fora do padrão de fundição.

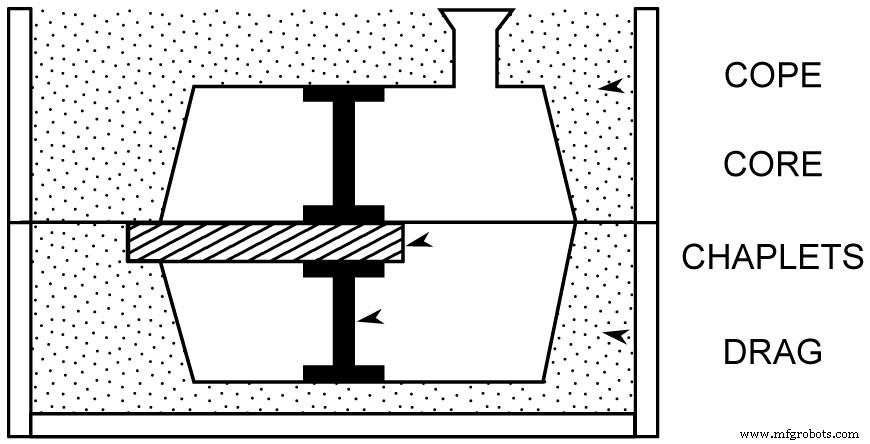

Chaplets para suporte básico

Se o núcleo for muito longo ou apenas uma borda puder se projetar do molde, os chaplets são usados para ajudar a ancorar o núcleo no lugar. Os terços geralmente são feitos do mesmo metal da fundição, pois parte do metal do chapelim será incorporado à própria fundição. Para se unir de forma segura com o resto da fundição, a superfície do chapelim deve derreter - mas primeiro, deve fazer o trabalho de suportar o núcleo. O projeto de chapelins é, portanto, um processo metalúrgico complicado, evitado sempre que possível, pois sempre há a possibilidade de introduzir fraqueza ou defeito de fundição ao usar um chapelim.

No entanto, chapelins às vezes são a única maneira de criar certas estruturas dentro de uma fundição. Os núcleos de areia são propensos a flutuar no metal líquido, às vezes subindo o suficiente para quebrar. Os chapelins colocados acima e abaixo podem ajudar a manter o núcleo na posição correta. O terço superior deve ser o mais forte, para neutralizar a pressão do metal e do gás empurrando para cima no molde.

Criando areia com força

A tendência do núcleo de flutuar é uma razão pela qual o entendimento preciso da resistência mecânica da areia do núcleo é importante. Testes de resistência ao cisalhamento e tração são feitos em areias do núcleo são semelhantes aos testes explorados em nosso artigo de areia de fundição. Se a resistência ao cisalhamento da areia for inferior à pressão criada pelo metal líquido que preenche o molde, o núcleo pode rachar e criar uma distorção no corpo de fundição.

Os aglutinantes são uma grande parte do processo de fabricação da areia do núcleo. Núcleos de areia verde são feitos de misturas padrão de areia de moldagem úmida e um aglutinante, como a dextrina. Os núcleos desse tipo são muito frágeis e podem ser feitos com mandril ou fios internos para facilitar o manuseio. Núcleos de areia seca não contém água. Eles são feitos de areia de sílica e um aglutinante para endurecer a superfície.

Uma transição na tecnologia do core binder aconteceu a partir da década de 1980. Por centenas de anos, óleo de base era o encadernador de núcleo tradicional - e ainda está em uso por algum tempo. Óleo de linhaça misturado com quantidades menores de resina e um diluente, como querosene de alta qualidade, seria adicionado à areia de fundição seca para criar areia de núcleo. Aditivos como farinha de milho, dextrina, subprodutos da fábrica de papel ou aglutinantes de proteína pode ser adicionado para fortalecer o núcleo. Estes geralmente queimam no alto calor do vazamento, permitindo que o núcleo colapse e seja facilmente sacudido. Outros aglutinantes tradicionais incluíam breu de alcatrão de carvão e breu de petróleo, especialmente estável para núcleos grandes. Madeira e goma de colofônia também era tradicionalmente usado para aumentar a colapsabilidade do núcleo, embora essas resinas tendiam a endurecer no calor e na umidade. Muitos desses compostos tradicionais foram substituídos por opções sintéticas, para que as características desejáveis sejam mantidas, mas os desafios sejam removidos.

As fundições modernas, portanto, têm processos de fabricação de núcleos mais limpos que suportam uma melhor qualidade do ar e são mais fáceis de implementar no piso da fundição. Esses núcleos sintéticos de “conjunto químico” permitem várias vantagens, incluindo cozimento em baixa temperatura, colapso fácil durante a agitação e menos gases durante o processo de fabricação do núcleo.

Hoje, os ligantes de núcleo mais usados são os plásticos da ureia - e fenol-formaldeído grupos e resinas furânicas . Existem três categorias de processos de aglutinantes de resina: fixação a frio , caixa fria/endurecido a gás , e cura a quente métodos.

Armazenamento a frio os processos começam a endurecer depois que o último aditivo foi misturado na areia, como o cimento. São processos quimicamente autofixantes. Exemplos comuns são resinas de furano e resinas de fenol-formaldeído que são catalisadas por ácido. Eles começam a curar depois que o ácido sulfônico é agitado na areia. O tempo é importante para esses processos - a areia não pode endurecer tão lentamente a ponto de interferir na produção, nem tão rapidamente que seja difícil gerenciar a reação.

Processos de caixa fria ou endurecidos a gás introduza um gás na caixa do núcleo que reage quimicamente para endurecer o ligante do núcleo. Por exemplo, areias enriquecidas com resinas furânicas ou epóxis podem ser endurecidas pela introdução de SO2 . Vidro de água, ou silicato de sódio, pode ser endurecido usando o CO2 processo.

Cura a quente métodos dependem da introdução de calor para definir as areias do núcleo. Óleo de caroço de linhaça , o ligante de núcleo tradicional, é definido com um processo de cura a quente. No processo de shell , a fundição não precisa fazer química:a areia vem pré-misturada ou revestida do distribuidor e os produtos químicos na areia fazem com que ela crie uma casca dura quando cozida. Normalmente, estes não precisam curar todo o caminho. Caixa ativa e caixa de aquecimento os métodos usam resinas furânicas ou fenólicas e um catalisador ácido-sal que endurece quando a caixa de núcleo é aquecida. (Eles diferem apenas no tipo de resina e temperatura necessária para definir.)

Métodos de criação de núcleos

Os núcleos são feitos por muitos dos mesmos métodos empregados para moldes de areia. Além disso, sopradores principais e máquinas de alimentação por parafuso são usados.

Sopradores principais forçar a areia na caixa do núcleo por ar comprimido a cerca de 100 lb/in 2 . Eles podem ser usados para fazer todos os tipos de núcleos de pequeno e médio porte. Os núcleos produzidos são muito uniformes e altas taxas de produção são alcançadas.

Parafuso de alimentação máquinas são usadas para extrudar núcleos lisos, geralmente cilíndricos. A areia do núcleo é empurrada através de uma matriz para uma placa do núcleo. O uso dessas máquinas é limitado à produção de machos de estoque:o longo cilindro extrudado criado pela máquina é cozido e depois cortado nos comprimentos desejados.

Secadores de núcleo são como formas de bolo, pois suportam a forma de um núcleo enquanto ele está no forno de núcleo cozimento. Estas são geralmente caixas leves de ferro ou alumínio, cuja forma interna está em conformidade com a porção de cobertura do núcleo. Os núcleos que se desintegram ou têm partes quebradas quando colocados em uma placa plana passam pelo forno em um secador de núcleos.

Colocando o núcleo

Após o término da cura de um núcleo, ele geralmente será finalizado à mão. Ao longo das linhas de separação da caixa do núcleo, pode haver “aletas” a serem arquivadas. Às vezes, os núcleos são feitos em várias partes, se a forma necessária for maior do que as caixas de núcleos e fornos disponíveis. Um núcleo segmentado é montado após o estágio de cura. Quando os machos estão lisos e unidos são colocados em racks para aguardar o uso no molde.

Os núcleos são quase sempre colocados com cuidado por trabalhadores de fundição, em vez de inseridos por uma máquina. Chaplets, se houver, descem primeiro para o arrasto e, em seguida, o núcleo é colocado. O operário de fundição certifica-se de que o núcleo assenta corretamente no molde e está livre de déficits. Quaisquer chapelins necessários são colocados na capa e, quando tudo parece bem, a capa é colocada sobre o arrasto e presa.

Os núcleos criam flexibilidade na fundição em areia

A capacidade de fazer e colocar machos de areia é uma parte vital do processo de fundição.

Em alguns casos, o núcleo é necessário para a utilidade da peça final:tubos, motores e outros dispositivos mecânicos geralmente precisam ser ocos para funcionar. Para itens decorativos, os núcleos também podem reduzir o custo total do metal. Especialmente quando fundidos em ferro, os machos podem reduzir substancialmente o peso de um produto final. Onde a resistência mecânica do aço sólido é necessária, isso pode ser inadequado. Em outras circunstâncias, no entanto, um núcleo é uma boa consideração de design, mesmo que não seja necessário para a função do produto.

Post anterior:Processo de fundição SandMetal CastingPróximo Post:Fusão e vazamento

Processo de manufatura

- A importância das competências essenciais

- Noções básicas de laminação do núcleo do estator em seu equipamento

- Sistemas Ciber-Físicos:O Núcleo da Indústria 4.0

- Quais são os diferentes tipos de areia para jateamento?

- Aplicações de fundição de areia para o mercado de equipamentos pesados

- Fundição em areia x fundição em molde:quais são as diferenças?

- Aplicações de fundição de areia para o mercado automotivo

- Quando selecionar o processo de fundição em areia de resina

- Entendendo o funcionamento de um núcleo aquecedor

- Trituradores do lago Erie – o futuro da areia e do cascalho