5 maneiras pelas quais sua equipe de manutenção pode aumentar a eficiência da produção

Todos os dias, as fábricas de processamento de carne precisam se certificar de que os detectores de metal em suas máquinas estão funcionando. É uma verificação simples para garantir que haja metal onde deveria haver e nenhum metal onde não deveria.

Esse processo envolve a execução de bolas de teste na máquina. Demora cerca de 45 minutos para ser concluído (25 minutos de trabalho manual e 20 minutos de tempo de administração). É a manutenção de rotina - o tipo que a maioria das pessoas não dá a mínima.

É também um exemplo de como os processos de manutenção de ajustes podem aumentar a eficiência da produção. Em vez de uma verificação manual, a inspeção pode ser feita com um arremessador de bolas de teste automatizado. Um botão é pressionado, as bolas rolam sozinhas e a tarefa é concluída em cinco minutos. O resultado é mais de 160 horas de disponibilidade de equipamento extra por ano.

Este é apenas um exemplo de como as empresas podem aproveitar a manutenção para aumentar a eficiência da produção. Este artigo descreve várias outras estratégias para aumentar a eficiência da produção usando manutenção, incluindo:

- Como a manutenção afeta a eficiência da produção

- Cinco maneiras pelas quais a equipe de manutenção pode aumentar a capacidade de produção

- Como medir o impacto da manutenção na produção

O que é eficiência de produção?

A eficiência da produção é uma medida usada principalmente pelos fabricantes para determinar o quão bem (e por quanto tempo) uma empresa pode atender à demanda. Ele compara as taxas de produção atuais com as taxas de produção padrão ou esperadas.

Uma taxa mais alta de eficiência de produção oferece três resultados críticos para os fabricantes:

- Redução do uso de recursos :Sistemas de produção eficientes produzem o mesmo número de bens com menos recursos

- Margens financeiras mais altas :Produção eficiente significa margens mais altas em toda a cadeia de abastecimento

- Uma melhor experiência do cliente :A produção eficiente permite que produtos e serviços sejam entregues aos clientes de maneira regular e confiável

Veja como a manutenção se conecta a uma experiência do cliente de classe mundial

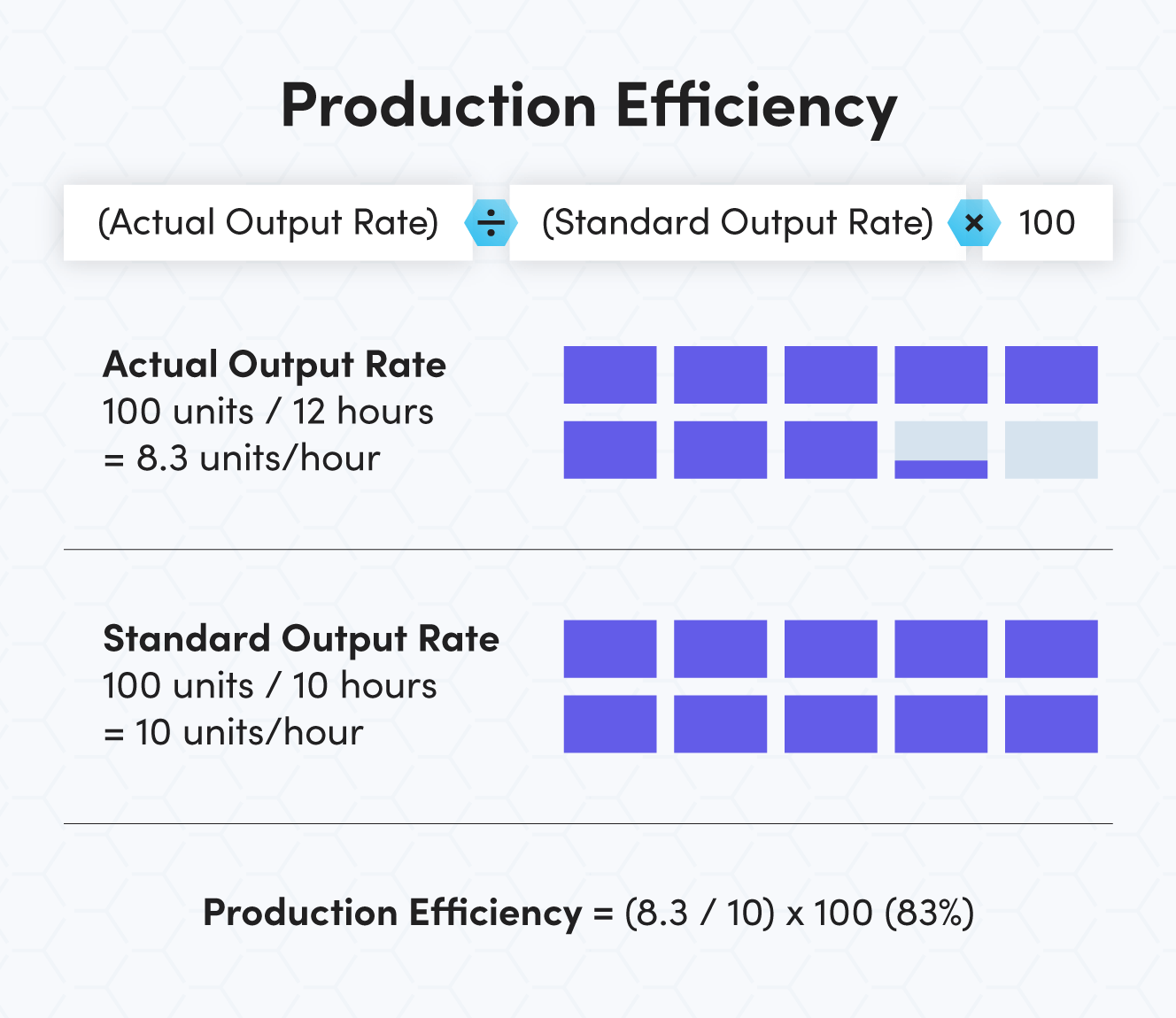

Como calcular a eficiência da produção

O cálculo da eficiência de produção compara a taxa de produção real com a taxa de produção padrão. A fórmula pode ser aplicada a trabalho manual ou automatizado.

Quando se trata de processos industriais, o cálculo leva em consideração a qualidade. Digamos que você produza 50 unidades em uma hora, mas apenas 30 são utilizáveis. Sua taxa de produção para aquela hora é de 30 unidades.

A seguinte fórmula é usada para calcular a eficiência da produção:

Eficiência de produção =(Taxa de saída real / Taxa de saída padrão) x 100

Por exemplo, uma empresa de manufatura recebe um novo pedido de 100 unidades. A taxa padrão de conclusão para 100 unidades é de 10 horas, ou 10 unidades por hora. No entanto, a empresa demorou 12 horas para concluir 100 unidades de qualidade. Neste caso, a fórmula de eficiência de produção seria semelhante a esta:

Taxa de saída real =100 unidades / 12 horas (8,3 unidades / hora)

Taxa de saída padrão =100 unidades / 10 horas (10 unidades / hora)

Eficiência de produção =(8,3 / 10) x 100 (83%)

Neste caso, os níveis de produção e produtividade estão abaixo da capacidade.

Obtenha um guia completo para métricas de manutenção e como usá-las em suas instalações

Como a manutenção pode aumentar a eficiência da produção

A manutenção adequada do equipamento é essencial para aumentar a eficiência da produção. Isso garante que o desempenho total efetivo do equipamento (TEEP) seja o mais alto possível. Usar a manutenção preventiva para manter os ativos operando da melhor forma ajuda a:

- Limitar o tempo de inatividade do equipamento :Se o equipamento for verificado regularmente, você pode encontrar e consertar as falhas antes que elas causem grandes quebras que interrompam a produção. Ter uma programação de manutenção preventiva sólida também permite que você se coordene com a produção para que o tempo de inatividade planejado seja feito rapidamente.

- Estabeleça um sistema de ação corretiva para falhas :Ter uma estratégia para localizar, analisar e corrigir falhas (também conhecido como FRACAS) permite que você direcione problemas recorrentes em sua raiz. Você pode identificar e eliminar os problemas que mais afetam a disponibilidade do equipamento e a qualidade do produto.

- Coordenar melhores trocas de turno :Melhores trocas entre turnos de manutenção significam comunicar as informações corretas aos técnicos de forma rápida e precisa. Isso inclui uma descrição de qual trabalho precisa ser feito, quando e quaisquer obstáculos que possam atrapalhar esse trabalho.

- Garantir que os procedimentos operacionais padrão sejam claros e mantidos :Os SOPs treinam os operadores para fazer a manutenção de rotina para que as máquinas possam operar com menos avarias e acidentes.

Cinco coisas que sua equipe de manutenção pode começar a fazer amanhã para aumentar a eficiência da produção

Existem muitos projetos que levam meses ou anos para serem concluídos. Mas obter vitórias rápidas também é crucial para criar impulso e provar o valor de sua equipe de manutenção. Portanto, aqui estão cinco coisas que sua equipe de manutenção pode começar a fazer amanhã para aumentar a eficiência da produção.

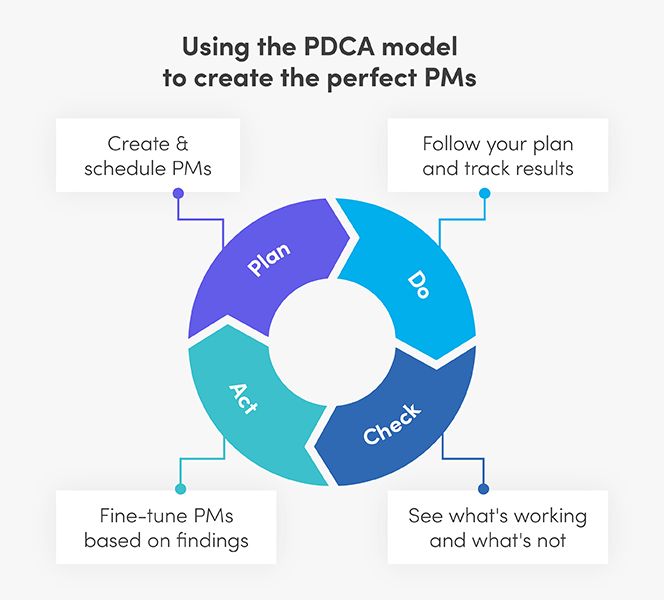

1. Otimize a frequência de seus PMs

Uma programação de manutenção preventiva pode ser um bom exemplo de ter muito de uma coisa boa. Exagerar na manutenção preventiva pode afetar a eficiência da produção de duas maneiras. Você pode perder um tempo valioso evitando falhas inexistentes. Ou você pode aumentar o risco de falha interferindo em um componente perfeitamente fino.

Essas diretrizes podem ajudá-lo a encontrar o equilíbrio certo entre muitos PMs e poucos:

- Use os registros de manutenção do equipamento para rastrear a taxa de falha encontrada nas tarefas de manutenção preventiva. Comece com PMs que demoram mais para fazer ou custam mais.

- Se um MP resultar em manutenção corretiva regular, mantenha-o na mesma frequência.

- Se um PM raramente identifica falha, tente aumentar o tempo entre as inspeções. Se a taxa de falha encontrada exceder a frequência do PM, ajuste sua programação para que fique mais bem alinhada. Por exemplo, uma inspeção pode acontecer a cada duas semanas. Mas geralmente ocorre uma falha a cada seis semanas. Nesse caso, planeje que o PM aconteça a cada 4-6 semanas.

- Se uma máquina apresentar quebras frequentes entre as inspeções, tente encurtar os intervalos de manutenção. Você também pode modificar o gatilho para manutenção, mudando-o de um gatilho baseado em tempo para um gatilho baseado em uso ou desempenho.

Leia um guia completo para auditoria e otimização de sua programação de manutenção preventiva

2. Identifique as máquinas que podem ser mantidas durante a execução

Algumas manutenções de rotina podem ser feitas enquanto a máquina ainda está operando. Descubra se há algum ativo que possa ser trabalhado com segurança enquanto é usado para produção. A palavra-chave é "segurança". Isso pode significar que algum trabalho não pode ser feito porque certas áreas de uma máquina não são acessíveis com segurança enquanto ela está operando. Neste cenário, determine se a manutenção parcial é possível e se ela terá um impacto positivo no desempenho do equipamento.

Também é uma boa ideia rastrear ativos rotativos ou sobressalentes e trocá-los por equipamentos de produção, quando possível. Isso permite que você faça manutenção regular nessas máquinas sem sacrificar a produtividade.

3. Torne os recursos do equipamento transparentes e claros

Crie uma lista completa de instruções para o equipamento operacional e problemas comuns que você deve conhecer. Você pode usar uma análise de efeitos e modos de falha (FMEA) para criar uma lista de falhas comuns experimentadas por cada ativo. Isso também pode incluir sinais de alerta para avarias.

Ter essas informações claramente delineadas e facilmente acessíveis dá aos operadores a chance de perceber os primeiros sinais de falha e notificar a manutenção antes que piore. Os funcionários terão autoridade para observar e identificar quaisquer problemas potenciais e relatá-los de acordo.

4. Use os dados da ordem de serviço para identificar onde sua equipe pode ser mais eficiente

Os dados da ordem de trabalho podem dizer quais tarefas podem ser executadas mais rapidamente e como minimizar o risco de falha de ativos para que você possa aumentar a eficiência da produção. Procure estes sinais reveladores de processos interrompidos em suas ordens de serviço:

- Peças e suprimentos indisponíveis :Se esse problema estiver atrasando a manutenção, revise o processo de compra de peças e suprimentos. Isso inclui garantir que suas contagens de ciclo sejam precisas e que o limite para aprovações de compras seja baixo o suficiente para que o estoque possa ser reabastecido rapidamente. Você também pode criar kits de peças para reparos frequentes ou reparos de emergência em equipamentos de produção para que sua equipe possa localizar e recuperar peças rapidamente.

- Problemas mal identificados / diagnosticados ou instruções ausentes :Certifique-se de que as listas de tarefas, códigos de falha e descrições estejam claros. Anexe fotos, manuais e outras documentações à ordem de serviço.

- Recursos desviados resultantes de ordens de serviço de emergência :Emergências sempre podem ser evitadas. Analise seus dados de ordem de serviço, encontre tarefas que são muito grandes e divida-as em tarefas menores para reduzir o risco de grandes interrupções.

- Conflitos de programação com produção :Veja se a manutenção pode ser programada durante a produção ou se o trabalho pode ser feito em um horário alternativo, como à noite ou fins de semana. Você também pode considerar dar aos operadores pequenas responsabilidades de manutenção associadas à ordem de serviço.

- Falta de um conjunto adequado de habilidades do trabalhador :Os dados da ordem de serviço podem mostrar se a pessoa / pessoas designadas para o trabalho podem não ter as habilidades certas. Deixe bem claro na solicitação de trabalho que tipo de habilidades ou certificações são necessárias para certos tipos de manutenção.

Integre as operações com sua estratégia de manutenção

5. Encontre os maiores obstáculos para sua equipe e elimine-os

Você pode aprender muito com os dados que vêm de seu equipamento e ordens de serviço. Mas às vezes, você só precisa perguntar às pessoas que estão fazendo o trabalho real. Eles serão capazes de dizer quais são as barreiras que enfrentam ao concluir o trabalho. Agir com base nessas informações é crucial para melhorar continuamente seus processos de manutenção. Todas essas melhorias podem resultar em um grande aumento na eficiência da produção.

Por exemplo, seus técnicos podem gastar muito tempo indo e voltando do escritório para recuperar manuais, históricos de ativos ou outros materiais que os ajudem em um trabalho. Você provavelmente não saberá disso apenas olhando os registros de ordens de serviço ou relatórios de tempo de chave inglesa. Munido dessas informações, você pode descobrir uma solução. Talvez isso esteja criando áreas em toda a sua instalação onde os arquivos podem ser acessados para ativos próximos. Ou pode estar digitalizando esses arquivos para que possam ser acessados por meio de um dispositivo móvel.

Aqui estão algumas perguntas para fazer a seus técnicos para encontrar algum obstáculo:

- Quais tarefas geralmente levam você para longe de uma máquina?

- As informações e peças são facilmente acessíveis? Se não, por quê?

- Que informações o ajudariam a concluir o trabalho com mais eficiência?

- Existem processos ou sistemas difíceis de usar ou que você acha que poderiam ser melhorados?

- Há algo que frequentemente o impede de iniciar uma tarefa a tempo?

Quatro maneiras de medir o impacto da manutenção na eficiência da produção

Há muitas maneiras de medir como seus esforços de manutenção estão afetando a eficiência da produção. As métricas mais comuns são as seguintes:

Taxa de falha encontrada na manutenção preventiva

Essa métrica o ajudará a medir a eficiência de seu cronograma de manutenção preventiva. Se a taxa de falha encontrada for alta, significa que você está reduzindo a manutenção desnecessária, evitando grandes interrupções na produção.

Tempo de inatividade não planejado do ativo (últimos 90 dias)

Este número rastreia a quantidade de tempo de inatividade não planejado do equipamento e o compara ao período de 90 dias anterior. Como cada minuto de inatividade reduz a eficiência da produção, esse número destaca como a manutenção está contribuindo para ativos mais saudáveis e de alto desempenho.

Tempo médio para responder e reparar avarias

Esta estatística quantifica todo o trabalho que você fez para se preparar para emergências. Avarias acontecerão. Ter um plano para corrigir essas falhas com rapidez e segurança o ajudará a reduzir o tempo de paralisação da produção.

Arranques limpos

Compare a quantidade de produtos utilizáveis provenientes do equipamento antes e depois de concluída a manutenção. Se a máquina está funcionando melhor após a manutenção, é a prova de que sua equipe está aumentando a capacidade de produção de uma forma significativa.

A manutenção tem a oportunidade de aumentar a eficiência da produção

A manutenção costuma ser considerada uma despesa. Um mal necessário. Um centro de custos. Mas a realidade é que uma boa manutenção pode impulsionar seus negócios. Quando você mantém as máquinas funcionando, pode fazer mais, mais rápido e com menos. Isso significa clientes mais felizes, melhores resultados financeiros e mais lucro para todos na cadeia de suprimentos. É um verdadeiro ganha-ganha-ganha.

Para transformar a manutenção de um centro de custo em um motivador de negócios, você precisa reorientar a manutenção como uma função de negócios e começar a se perguntar como a manutenção pode impulsionar a eficiência da produção. A partir daí, um mundo de oportunidades se abre.

Manutenção e reparo de equipamentos

- 4 maneiras pelas quais a lacuna de habilidades de fabricação pode impactar seus negócios

- Você deve terceirizar algumas ou todas as suas operações de manutenção industrial?

- 5 dicas para motivar sua equipe de manutenção

- Operações + Manutenção =Produção

- 7 maneiras de reduzir o tempo de inatividade atualizando sua tecnologia de manutenção

- 3 maneiras de o ambiente afetar seu motor CA

- Aumente as vendas:10 maneiras de tornar a inteligência artificial um membro da sua equipe de vendas

- Como os grampos hidráulicos podem melhorar a eficiência da produção

- Cinco maneiras de prolongar o valor de seus ativos

- A manutenção preventiva baseada em papel pode ser crítica para sua empresa