Lições importantes para a alta administração

Qual é o seu maior desafio relacionado à manutenção baseada em condições? Essa é a pergunta simples que nós, da Allied Reliability, fazemos a milhares de profissionais de manutenção e confiabilidade. A resposta número 1 que recebemos é esta:convencer a alta administração porque a manutenção baseada em condições é importante.

Como um gerente de manutenção explicou recentemente:"Tínhamos um programa de monitoramento de condições muito forte aqui por cerca de 15 anos. Tivemos muito sucesso em evitar perdas de produção, encontrando e resolvendo problemas de equipamento antes que ele falhasse. Infelizmente, a empresa passou por uma série de mudanças e reorganizações de gestão para se tornar "mais competitivo". Os novos gerentes ainda não entendem a importância das 'novas' funções que adquiriram, então o esforço de monitoramento de condição está agora um pouco difícil. A maioria dos gerentes está se perguntando por que eles ainda têm que fazer isso, já que o equipamento parece estar funcionando muito bem. Eles perguntam, 'por que estamos dedicando recursos para isso?' "

É esta a mentalidade da sua gestão? Se for esse o caso, 7 de agosto de 2006 deve ser o seu alerta. Foi quando a gigante do petróleo BP admitiu que um minúsculo buraco de um quarto de polegada era parte de um problema de corrosão generalizado que afetava 25 quilômetros de um oleoduto de 35 quilômetros de Prudhoe Bay, no Alasca. Como resultado, a BP foi forçada a fechar até 400.000 barris por dia da produção do maior campo de petróleo dos Estados Unidos.

Com custos de desligamento e reparo na casa das centenas de milhões de dólares, o impacto financeiro é impressionante. No entanto, a batalha da BP contra a corrosão no Alasca é um reflexo de um problema muito maior que assola muitas fábricas:ativos antigos e anos de manutenção deficiente estão agora cobrando seu preço financeiro.

O que se segue são duas lições importantes que todo gerente sênior deve aprender com o incidente da BP.

TEMPO É DINHEIRO

Apesar do que você pode ter ouvido, o processo básico de manutenção é muito simples:

-

1) Identificar defeitos de equipamentos

-

2) Planejar e programar os reparos

-

3) Elimine os defeitos

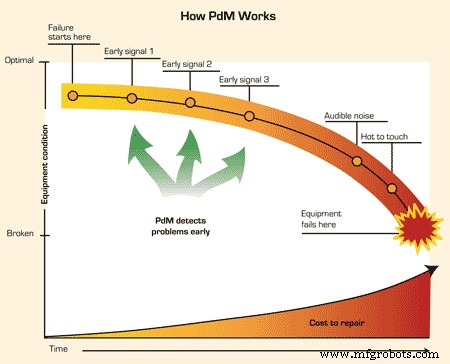

Agora, o verdadeiro segredo para uma manutenção eficaz é o primeiro passo - detecção. Por quê? Isso porque existe uma correlação direta entre o tempo de detecção e os custos de manutenção. Simplificando, quanto mais cedo você puder detectar os problemas, mais rápido, mais barato e mais fácil será fazer os reparos. Um gráfico na próxima página ilustra esse ponto.

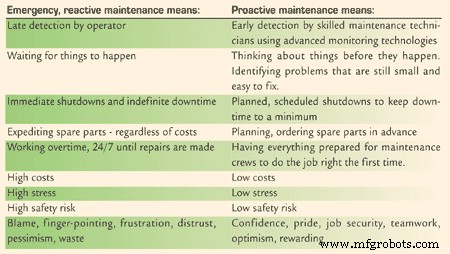

Você viu o dano na BP. Os custos de reparos de emergência podem ser astronômicos. Há uma grande diferença entre a manutenção de emergência e a manutenção planejada e proativa.

Lição nº 1: Na manutenção, tempo é dinheiro. A detecção tardia significa correções caras.

VERDADE SOBRE QUEBRAS

Esse buraco de um quarto de polegada no oleoduto da BP não aconteceu da noite para o dia. Como a maioria das falhas, ele se desenvolveu ao longo de semanas, meses ou anos.

O fato é que os problemas do equipamento começam pequenos e pioram com o tempo, emitindo sinais de alerta ao longo do caminho. Esses sinais podem ser pequenas mudanças nas dimensões físicas - como a espessura do tubo na BP. Ou podem ser pequenas alterações de temperatura, vibração ou som.

Nem todas essas mudanças podem ser detectadas pelos sentidos humanos. Porém, eles podem ser recolhidos com equipamentos especiais projetados para esse fim. É disso que trata o campo de monitoramento de condição e manutenção preditiva. Com tecnologias avançadas como análise de vibração, termografia infravermelha e ultrassom, os técnicos treinados podem monitorar rotineiramente o equipamento e detectar esses sinais de alerta precoce.

A diferença entre o tempo que um especialista em manutenção preditiva detecta problemas e quando um operador os percebe é enorme. Lembre-se de que o tempo de detecção é igual a dinheiro. . . muito dinheiro.

A realidade é que a maioria dos fabricantes simplesmente não está fazendo manutenção preditiva e baseada na condição o suficiente. Embora a manutenção preditiva exista há mais de 40 anos, ela ainda é nova para algumas organizações. Isso leva a detecções tardias, manutenção reativa e todos os custos dolorosos que vêm com esses resultados.

Lição nº 2: O monitoramento de condições e a manutenção preditiva devem ser uma parte importante de sua estratégia de confiabilidade e responder por pelo menos 50 por cento de seu trabalho de manutenção.

(Clique na imagem para ampliar)

Gráfico 1. A manutenção preditiva encontra problemas antecipadamente, ajudando a evitar quebras.

Manutenção e reparo de equipamentos

- A lista de verificação final de manutenção preventiva para longevidade de equipamentos

- Manutenção de terceiros

- Dicas de especialistas para planejar um projeto CMMS

- Propriedade de equipamento para técnicos de manutenção

- O tempo de atividade é a chave para a produção na planta American Gypsum

- Acompanhamento é a chave para maior eficiência

- Gerenciamento de códigos QR para gerenciamento de instalações

- 3 Chaves para aluguel e manutenção de equipamentos industriais

- Três dicas para manutenção de equipamentos industriais

- Dicas para melhorar os programas de manutenção