Manutenção centrada na confiabilidade:Uma nova abordagem

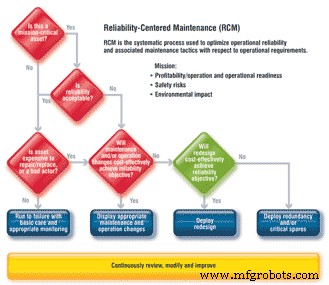

A Manutenção Centrada na Confiabilidade (RCM) é um método sistemático de desenvolvimento de uma política de manutenção otimizada para um ativo físico. Nascido na indústria de aviação, onde é muito eficaz, o RCM ganhou popularidade nas indústrias de manufatura e de processo.

Embora alguns tenham conseguido implantá-lo, muitos outros ficaram desapontados ou frustrados com o processo tedioso e desistiram de vez. Acredito que precisamos de uma nova abordagem.

Se você leu minhas colunas anteriores da Exponent ou participou de meus workshops, está ciente de minha preferência por uma abordagem mais holística para o gerenciamento da confiabilidade da planta. Por exemplo, almejei a métrica de eficácia geral do equipamento (OEE), propondo, em vez disso, uma visão mais abrangente - eficácia geral dos negócios (OBE).

A indisponibilidade e as perdas de qualidade e rendimento podem resultar de problemas de equipamento (como tempo de inatividade programado e não programado), problemas de produção (trocas de produto ou interrupções na cadeia de abastecimento) e / ou problemas de marketing (baixa demanda ou supervalorização dos recursos da planta). OBE reflete melhor a verdadeira natureza do negócio e permite que os gerentes visem as áreas de eliminação de resíduos com precisão. Precisamos ter uma visão semelhante com o RCM.

Chegando ao fundo do poço, o problema com RCM em instalações industriais é duplo:é predominantemente baseado em conjecturas e é unidimensional.

No negócio da aviação comercial, o RCM é aplicado com base em testes extensivos para entender a taxa de falha de um componente, modos de falha, etc. "Em Deus nós confiamos; todos os outros trazem dados" é o mantra do engenheiro de confiabilidade da aviação.

Na falta de dados sobre a natureza das falhas, a maioria dos engenheiros de confiabilidade industrial deve confiar em uma grande quantidade de suposições ao concluir os modos de falha e análises de efeitos (FMEAs) necessários para realizar o processo de RCM. Como tal, nossos resultados são tipicamente tendenciosos com base nos indivíduos que realizam a análise, os modos de falha mais recentes, política, etc.

Talvez o mais preocupante seja que o RCM, quase por definição, limita seus esforços de melhoria de confiabilidade à manutenção. Qual é o problema disso? Bem, na indústria de aviação, a criação da política de manutenção pressupõe que o equipamento seja projetado para ser confiável e sustentável e que a confiabilidade e a manutenção tenham sido medidas e quantificadas para avaliar o risco.

Poucas plantas industriais podem se orgulhar do mesmo. Da mesma forma, o RCM, conforme aplicado à indústria da aviação comercial, pressupõe que o equipamento seja operado de acordo com padrões rigorosos e baseados em procedimentos. Novamente, este raramente é o caso na fabricação industrial e plantas de processo.

Na planta, os problemas de confiabilidade que podem afetar adversamente a disponibilidade, o rendimento e / ou a qualidade podem ser causados por uma série de fatores. Por que limitar suas iniciativas de melhoria de confiabilidade à manutenção?

RCM, se feito corretamente, é baseado em um FMEA ou modos de falha e efeitos e análise de criticidade (FMECA). Se você vai tão longe a ponto de criar um perfil de risco baseado em modos de falha para sua planta, por que limitaria suas medidas de mitigação de risco à manutenção?

Em muitos casos, as mudanças na confiabilidade da cadeia de suprimentos, operações, vendas e marketing, design, etc., resultarão em maior melhoria na confiabilidade do que quaisquer mudanças estritamente na manutenção do equipamento.

Aqui estão alguns exemplos que ilustram onde o RCM erra o alvo.

Perturbações da cadeia de abastecimento: Se sua cadeia de suprimentos de matérias-primas for interrompida em um grau suficiente, a disponibilidade será prejudicada. Como podemos atribuir isso ao equipamento? Você pode descrever uma mudança na política de manutenção que corrigirá este problema e reduzirá o risco?

Personalização excessiva: Se sua organização de vendas compromete a empresa com um alto grau de personalização - o que estende o tempo necessário para concluir uma troca de produto, aumenta a frequência com que as trocas de produto devem ser concluídas e / ou aumenta a quantidade de tempo necessária para estabilizar a produção - é É difícil criar uma estratégia de manutenção de equipamentos que compense esse risco.

Operação indevida: Suponha que sua equipe de operações esteja simplesmente operando as máquinas incorretamente e induzindo a falhas. Não é realista esperar que uma mudança na política de manutenção possa compensar esse risco.

Eu poderia criar dezenas de outros exemplos, mas você entendeu. O resultado final é que o processo lógico que chamamos de RCM funciona, mas limitá-lo aos equipamentos e mudanças na política de manutenção é ingênuo. Os riscos podem ser induzidos por muitos outros fatores.

Se você pretende submeter você e sua organização ao árduo processo de execução de um FMEA / FMECA, deve pensar de forma holística. Certifique-se de adotar uma abordagem equilibrada ao mitigar os riscos de confiabilidade operacional.

Manutenção e reparo de equipamentos

- Equipe de manutenção industrial

- Serviços de manutenção de contrato

- Manutenção preditiva explicada

- Manutenção preventiva:uma visão geral

- Abordagem multi-ferramenta produz economia sólida

- UC-Irvine oferece curso de Manutenção Centrada em Confiabilidade

- CBM e RCM ajudam a maximizar a segurança, tempo de atividade no YICT

- Mensagem preditiva em uma garrafa:uma abordagem moderna para um processo antigo

- Dole Sunshine:uma nova abordagem para compras indiretas

- Como implementar a manutenção centrada na confiabilidade (RCM)