A importância de uma lista de materiais de equipamento

O objetivo principal da organização de gerenciamento de materiais é fornecer "as peças certas nas quantidades certas no momento certo". Mas de onde vêm esses requisitos materiais? Quer a demanda seja previsível ou não, quer os materiais sejam para produção ou manutenção, os requisitos geralmente são gerados a partir de uma lista de materiais (BOM).

Sem uma lista de materiais completa e precisa, as decisões relativas ao planejamento e reabastecimento de materiais costumam ser tomadas no vácuo, resultando em excesso de estoque, falta de estoque, despesas de aceleração e tempo de inatividade caro.

Para itens manufaturados, a lista de materiais lista todas as matérias-primas, peças em peça e outros componentes necessários para completar uma única unidade de um item final. Uma lista de materiais de equipamento (EBOM) lista todos os componentes de um ativo, incluindo seus conjuntos e subconjuntos. Com uma lista de materiais de equipamentos confiável, um planejador pode determinar exatamente quais peças são necessárias. E em uma situação de emergência, a EBOM fornece informações valiosas para artesãos e outros para garantir que as peças certas sejam identificadas e adquiridas.

Este artigo fornece diretrizes para garantir a disponibilidade e a precisão dos dados da lista de materiais do equipamento necessários para dar suporte ao planejamento e execução da ordem de trabalho. Essas informações fornecem ao gerenciamento de materiais uma das ferramentas necessárias para garantir um abastecimento adequado de materiais e, ao mesmo tempo, manter os níveis de estoque ideais.

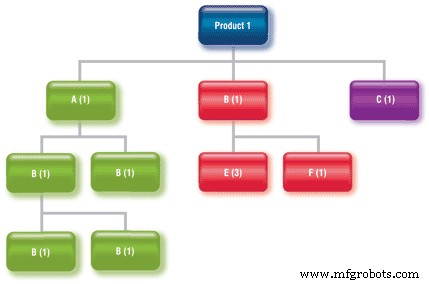

Esta árvore mostra uma estrutura de produto para o "Produto 1".

ESTRUTURAS EBOM

A Figura 1 mostra uma estrutura de produto para um item genérico denominado "Produto 1". Conforme mostrado no gráfico, o Produto 1 possui vários conjuntos, subconjuntos e componentes, com diferentes quantidades de cada um necessário. Essa estrutura pode facilmente representar um item manufaturado típico ou, neste caso específico, até mesmo um ativo de equipamento.

A lista de materiais do equipamento associado pode assumir várias formas diferentes, mas as mais comuns são de nível único (também conhecido como "lista de peças sobressalentes") e de nível múltiplo ("estrutura de produto indentada"). Exemplos de cada um são apresentados na página 31.

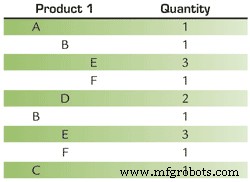

EBOM de nível único: A Figura 2 representa uma EBOM de nível único simples para o Produto 1. Nesse tipo de BOM, cada parte individual que compõe o ativo é mostrada apenas uma vez, com a quantidade total necessária para completar o ativo inteiro. Este tipo de BOM é conveniente para explodir os requisitos de material para itens manufaturados, onde os requisitos de produção podem ser calculados a partir de uma programação mestre de produção.

Para equipamentos, entretanto, esta estrutura não mostra as relações pai / filho reais de montagens, submontagens e componentes. Isso pode levar um planejador de manutenção a concluir erroneamente que sempre que esse ativo precisar ser reparado ou substituído, todos os itens da lista de materiais podem ser necessários. Esse claramente não é o caso se apenas uma parte específica do ativo precisar de reparo ou substituição.

EBOM multinível: A Figura 3 mostra um BOM multinível que fornece um melhor nível de detalhe para ativos de equipamento. Neste tipo de BOM, os mesmos requisitos totais de material são mostrados, mas a estrutura do produto é recuada para mostrar as relações pai / filho entre os componentes, submontagens e montagens. Por causa dessas relações, uma estrutura recuada exige um pouco mais de esforço para criar e entrar no sistema de gerenciamento de manutenção computadorizado (CMMS).

No entanto, ele fornece um nível maior de especificidade ao determinar quais materiais são necessários para reparar ou substituir uma parte específica do ativo. Se o CMMS oferecer suporte a um BOM multinível, a estrutura de produto recuada é preferível.

Figura 2:BOM de nível único para “Produto 1”.

Figura 3:BOM multinível para “Produto 1”.

CRIAÇÃO DA EBOM

A criação da EBOM é em si um processo que deve ser seguido de forma disciplinada e consiste em várias etapas:

Determine quais ativos exigem uma lista de materiais do equipamento: Com o tempo, todos os ativos devem ter uma EBOM. No entanto, baseie a ordem de prioridade para a criação de EBOM na classificação de criticidade dos ativos. Todo ativo crítico deve ter uma EBOM. Todos os outros ativos devem ter um. Desenvolva-os em ordem de prioridade com base na classificação de criticidade conforme o tempo, os recursos e a disponibilidade de dados permitirem.

Determine quais itens devem estar na lista de materiais do equipamento: Em geral, quaisquer peças sobressalentes ou componentes para os quais haja uma expectativa razoável de serem reparados ou substituídos como resultado de uma manutenção preventiva (PM) ou ordem de manutenção corretiva (CM) devem ser incluídos na EBOM.

No mínimo, a EBOM deve refletir qualquer item identificado como sobressalente crítico. Além disso, a EBOM deve incluir quaisquer outros materiais usados diretamente para reparar o ativo, ou qualquer item para o qual seja necessário ou benéfico ter um histórico de uso vinculado ao ativo no CMMS.

Os itens que normalmente não precisam aparecer na EBOM são ferramentas especiais, material de edição gratuita (principalmente pequenos hardwares), materiais de despesas (trapos, toalhas, etc.) e equipamentos de proteção pessoal.

Determine quais dados devem estar na EBOM: Alguns dos dados EBOM serão ditados pelo CMMS com base nos campos disponíveis. A maioria dos sistemas oferece suporte aos seguintes elementos que devem ser considerados o mínimo necessário:

-

Número da peça CMMS

-

Descrição (formatada corretamente e em detalhes suficientes para especificar o que é necessário)

-

Quantidade por

-

Unidade de medida

-

Fabricante

-

Número da peça do fabricante

Além disso, os dados a seguir fornecem informações valiosas que devem ser incluídas na lista de materiais do equipamento, se disponível e apoiado pelo CMMS:

-

Fornecedor preferido

-

Número da peça do fornecedor

-

Substitutos autorizados

-

Número / data de revisão e / ou datas de vigência

-

Preço estimado

Reúna os dados necessários: Essa etapa geralmente leva a duas questões interessantes:

- Quem fornece os dados?

- De onde vêm os dados?

A resposta à primeira pergunta é bastante simples. Os dados podem vir de uma variedade de fontes, mas geralmente são coordenados por um engenheiro de confiabilidade (ER). Não importa quem fornece os dados, desde que sejam precisos. Antes de criar a EBOM real, no entanto, a ER deve revisá-la.

A origem dos dados é muito mais envolvente. A melhor fonte de dados da lista de materiais do equipamento é o fabricante original do equipamento (OEM). O meio mais eficaz de capturar informações EBOM, especialmente para novos equipamentos, é solicitar o manual do equipamento do OEM no momento da compra. Os números de peça podem ser atribuídos aos componentes e os dados podem ser revisados e inseridos no CMMS mesmo antes de o equipamento entrar nas instalações.

Em vez de dados do OEM, o fornecedor do equipamento também pode fornecer assistência na obtenção de tal documentação. Outras fontes de dados EBOM podem incluir informações da placa de identificação; avisos de mudança de engenharia (ECNs) ou outra documentação de reprojeto; histórico de ordens de serviço; ou mesmo "conhecimento tribal" de artesãos, engenheiros, operadores ou outros especialistas familiarizados com o equipamento.

Se tudo mais falhar, pode valer a pena rastrear outros usuários do mesmo equipamento ou similar para ver quais informações eles podem ter. O mais importante não é de onde vêm os dados, mas se eles são precisos.

Insira os dados no CMMS: Normalmente é nesse ponto que surge a pergunta inevitável:"Quem é o responsável por inserir os dados no CMMS?" A resposta correta é "Qualquer pessoa com conhecimento adequado do sistema e as habilidades necessárias para inserir os dados com precisão nos campos obrigatórios."

Na maioria das vezes, a resposta padrão é "gerenciamento de materiais", que não é necessariamente a pior coisa. O grupo de materiais está mais familiarizado com a estrutura básica do mestre de peças ao entrar nos itens de estoque. Eles também costumam estar familiarizados com a estrutura da EBOM, ou pelo menos com os campos que precisam ser preenchidos e os dados que devem ser inseridos.

Dependendo do CMMS, pode haver uma opção para adicionar peças automaticamente a uma EBOM quando elas são emitidas em relação a uma ordem de serviço para um ativo específico. Isso pode ser uma maneira útil de construir e / ou manter EBOMs com base no uso real de material, mas também pode levar à degradação da integridade dos dados EBOM se não for gerenciado corretamente.

MANUTENÇÃO EBOM

Vários tipos de eventos podem exigir modificações na lista de materiais do equipamento. Depois que uma EBOM é criada, ela deve ser atualizada conforme necessário e revisada periodicamente para garantir sua precisão contínua. Considere o seguinte:

Descomissionamento: Sempre que um ativo é desativado, a EBOM associada também deve ser excluída. Como parte desse processo, cada item vinculado ao ativo deve ser revisado para ver se o item pode ser excluído e / ou se algum estoque restante pode ser usado em outro lugar, vendido ou descartado.

Mudanças de design: Quer seja iniciado pelo fabricante ou usuário, se o equipamento for reprojetado ou modificado, existe a possibilidade de que peças sobressalentes e componentes tenham sido atualizados ou alterados. Reflita essas mudanças na EBOM para garantir que os materiais corretos sejam usados.

Qualquer item alterado na EBOM deve passar por um escrutínio semelhante, como se o ativo fosse descomissionado para determinar se o estoque existente pode ser usado ou se o item deve ser excluído. Esse processo ajuda a evitar o estoque de peças inutilizáveis, o que muitas vezes é um fator importante que contribui para estoques excessivos.

Substituição / padronização de peças: Como resultado de problemas de disponibilidade de material ou como parte das melhores práticas de engenharia / compras, pode haver a necessidade de autorizar peças que sejam substitutas adequadas para um item EBOM. Também pode haver oportunidades para padronizar peças semelhantes em vários ativos ou fábricas dentro de uma empresa. Nesses casos, atualize a EBOM para refletir as partes atualmente aceitáveis que podem ser usadas no ativo, incluindo as datas efetivas de início e término se o sistema as suportar.

Revisão da EBOM: A EBOM é uma das principais ferramentas utilizadas pelo planejador para planejar adequadamente as ordens de serviço. Como resultado, o planejador é o usuário principal da EBOM e, portanto, está na melhor posição para monitorar a precisão dos dados. Isso pode ser realizado com mais eficácia de duas maneiras.

A maneira mais fácil é fazer uma revisão superficial quando uma lista de materiais do equipamento é acessada durante o processo de planejamento. Esta é uma maneira relativamente rápida e indolor de identificar erros óbvios na EBOM com base nos tipos de materiais listados ou no conhecimento específico que o planejador tem sobre os itens da EBOM. Nesses casos, o planejador geralmente obtém autoridade geral para documentar e fazer as correções necessárias no CMMS.

Uma abordagem mais disciplinada é realizar revisões periódicas de cada EBOM da mesma forma que um lojista fará a contagem cíclica de seu estoque. EBOMs específicos são escolhidos e, normalmente, a revisão é feita de uma maneira mais formal por um conselho de revisão - um grupo de pessoas com conhecimento sobre o ativo específico (eles podem, de fato, ser os mesmos indivíduos que forneceram a entrada inicial para o EBOM) . A sabedoria coletiva do conselho geralmente fornece percepções que os próprios indivíduos podem não ter sobre nenhuma das questões mencionadas anteriormente.

MÉTRICAS EBOM

Existem duas métricas principais para medir a eficácia EBOM. Com um processo robusto implementado, os dados são fáceis de capturar.

Conclusão EBOM: Isso não é mais do que uma medida para saber se existe uma EBOM no CMMS para cada ativo. A meta deve ser 100% para todos os ativos críticos e 95% para outros.

Precisão EBOM: Calcular a precisão da EBOM é um pouco mais complicado. Geralmente reflete os dados capturados durante as revisões periódicas e os dados geralmente devem ser mantidos manualmente fora do CMMS.

A precisão pode ser calculada com base no item de linha ou em toda a EBOM. Em ambos os casos, a meta para ativos críticos é 100 por cento (ou seja, zero erros na EBOM); a meta para outros ativos é de 98 por cento (ou seja, não mais do que um erro em uma amostra de 50).

BENEFÍCIOS EBOM

Os benefícios diretos e indiretos de EBOMs precisas podem ser difíceis de quantificar, mas não são difíceis de delinear.

Menos compras de material incorreto: Ao utilizar as informações contidas na EBOM para gerar requisições de compra, há menos oportunidades para suposições, variações ou erros na transmissão de dados de requisitos de material aos fornecedores.

Execução mais rápida do trabalho planejado: EBOMs precisas reduzem a quantidade de tempo gasto pesquisando os materiais necessários. Isso ajuda a agilizar os processos de planejamento e aquisição, o que, por sua vez, reduz o tempo necessário para obter as peças necessárias para concluir o trabalho. Isso permite a execução mais rápida de PMs ou CMs de equipamentos e coloca o equipamento de volta em linha mais cedo.

Execução mais rápida de trabalho não planejado: Uma EBOM eficaz fornece aos artesãos acesso rápido aos requisitos e descrições de peças precisas em uma situação de emergência. Combinado com um sistema de controle de estoque confiável, os artesãos podem determinar rapidamente a quantidade disponível e a localização das peças disponíveis em estoque. Caso haja estoque insuficiente disponível, a EBOM também pode fornecer detalhes valiosos do fabricante e do fornecedor para facilitar a aquisição acelerada.

Disposição de estoque inativo: Use EBOMs para determinar se um item de estoque não móvel é necessário para um ativo ativo.

Engenharia de confiabilidade mais eficaz: Use EBOMs para identificar itens ou equipamentos semelhantes onde materiais individuais podem ser padronizados ou substituídos.

EXTENSÃO DA BOM

Em muitos casos, o CMMS fornecerá a capacidade de fazer um exame inverso dos dados EBOM. Em vez de consultar um ativo para ver quais peças estão listadas na EBOM, o sistema permite uma consulta em uma parte e exibe todas as EBOMs onde ela está listada. Esse recurso "onde usado" fornece uma ferramenta para determinar o impacto da desativação e das mudanças de projeto na necessidade contínua de itens de materiais específicos.

Também um recurso de um CMMS robusto, o EBOM (ou, em alguns casos, outro campo no mestre da peça) fornecerá um sinalizador para identificar peças sobressalentes críticas. Esses são itens que devem estar prontamente disponíveis para evitar perdas significativas de produção devido ao tempo de inatividade.

RESUMO

Como regra, a ER é a principal responsável por fornecer as informações iniciais da EBOM e todas as alterações orientadas pela engenharia. O planejador é responsável por garantir a precisão da lista de materiais do equipamento. Mas a chave para a eficácia geral da EBOM é reconhecer que a criação e manutenção de dados é um processo colaborativo que requer trabalho em equipe e comunicação.

Doug Wallace é um especialista em gerenciamento de materiais da Life Cycle Engineering. Para saber mais, envie um e-mail dwallace@LCE.com , ligue 800-556-9589 ou visite www.LCE.com .

Manutenção e reparo de equipamentos

- A Importância da Manutenção de Equipamentos na Fabricação

- A importância da análise de óleo em seus equipamentos

- A importância da manutenção de rotina no equipamento

- Qual é a importância de sua garantia?

- A importância da manutenção adequada dos equipamentos de construção

- A importância dos materiais de fricção nos sistemas de segurança

- A importância do alinhamento adequado no desempenho do equipamento rotativo

- Teclas de atalho do módulo Lista de materiais

- Lista de materiais manual x automática

- Criação do módulo Lista de materiais