Usando a análise de vibração para testar o desgaste do rolamento

Este artigo discute um exemplo de defeito no rolamento da pista externa em um resfriador de ar condicionado de 1.250 toneladas (4.400 quilowatts). O defeito foi detectado usando software e hardware de análise de vibração portátil pronto para uso.

A máquina é um compressor centrífugo de estágio único com um rolamento de encosto na extremidade livre do motor e um mancal deslizante na extremidade do motor. Este artigo discute os métodos usados para diagnosticar e determinar a tendência do defeito do rolamento usando espectros de vibração como um indicador da condição do rolamento.

Os métodos de diagnóstico cobertos são universalmente aplicáveis a outros tipos de máquinas (bombas, ventiladores, engrenagens) com rolamentos de contato de rolamento.

Ferramentas de análise de vibração

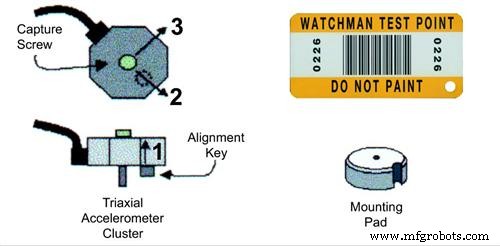

As ferramentas usadas para medir a vibração melhoraram significativamente nos últimos 25 anos. O sensor de escolha para a maioria das coletas de dados de vibração em máquinas industriais é um acelerômetro. Como o nome indica, a saída é proporcional à aceleração; entretanto, é normalmente integrado para exibir em unidades de velocidade. Todos os dados mostrados neste histórico de caso foram coletados usando um cluster de acelerômetro triaxial mostrado na Figura 2.

Figura 1. Chiller mostrando o local do teste de vibração nas caixas de mancal do motor.

Figura 2. Esboço de um cluster de acelerômetro triaxial (esquerda) que é montado no suporte de montagem do disco de bronze (canto inferior direito). O cluster contém três acelerômetros, cada um mutuamente perpendicular aos outros. A coleta de dados de vibração é ativada usando um código de barras que configura automaticamente o coletor de dados, coleta e armazena os dados.

A almofada de montagem entalhada é rigidamente aderida ao alojamento do mancal do motor e o conjunto triaxial é montado por pinos, permitindo que todos os três eixos sejam coletados simultaneamente.

O código de barras e a configuração de montagem permitem que dados precisos e repetíveis sejam coletados todas as vezes, independentemente da habilidade da pessoa que faz a coleta de dados. Desde que as condições de teste sejam relativamente consistentes, os dados de teste também devem ser consistentes se a condição mecânica permanecer inalterada.

As técnicas de processamento de sinal usadas por um analista de vibração variam com base no nível de detalhe desejado. Em programas de manutenção preditiva de rotina, dois tipos de dados normalmente são coletados.

Nível geral: O nível geral é uma medida da amplitude total da vibração em uma ampla faixa de frequências. Uma medição geral de vibração, também chamada de nível de banda larga, é um valor único que é relativamente fácil e barato de coletar, processar, analisar e avaliar.

Banda estreita: Usando um algoritmo Fast Fourier Transform (FFT), o sinal de vibração é resolvido em uma série de frequências discretas e exibido como um gráfico espectral bidimensional de amplitude vs. frequência. Todos os espectros triaxiais mostrados neste histórico de caso têm uma escala de frequência com 800 linhas de resolução. Em outras palavras, cada espectro é composto por 800 picos individuais que definem uma amplitude em uma frequência específica.

Critérios de aceitação de vibração

Qual é o nível de vibração aceitável para o chiller de 1.250 toneladas (4400 kW)? O fabricante do chiller usa uma especificação de banda larga aprovado / reprovado de 0,25 polegadas / segundo (pico). As tolerâncias ou especificações de vibração normalmente são expressas como critérios absolutos ou relativos.

O gráfico geral de severidade de vibração de máquinas do IRD, resumido na Tabela 1, é o exemplo mais comum de critérios absolutos e é um bom guia para engenheiros que não possuem nenhum dado histórico em uma máquina. Cada incremento da condição do maquinário é representado pela mudança de um fator de dois na velocidade de vibração.

Uma terceira coluna fornece uma conversão fácil entre polegadas / segundo (pico) e a unidade logarítmica comumente usada de decibéis de velocidade (VdB). Observe que 6 dB também representa uma mudança por um fator de dois, portanto, cada banda de condição do maquinário é representada por um diferencial de 6 dB.

Maquinário

Condição

Velocidade

(in./speak)

Velocidade

(VdB)

Muito áspero

V> 0,628

VdB> 121

Áspero

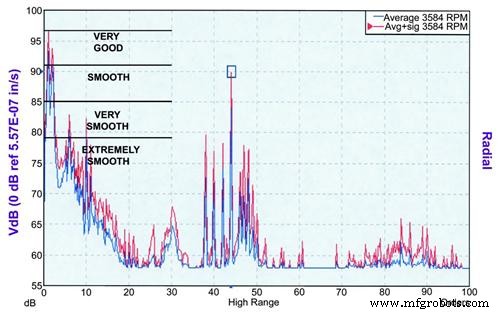

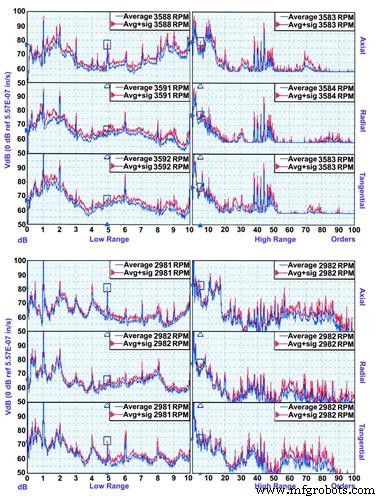

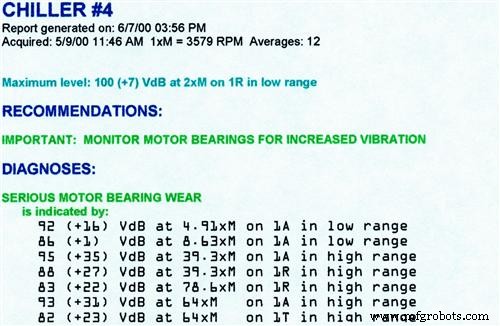

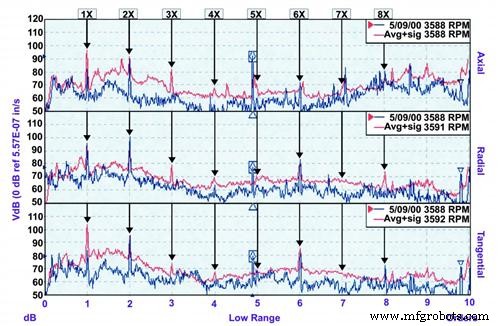

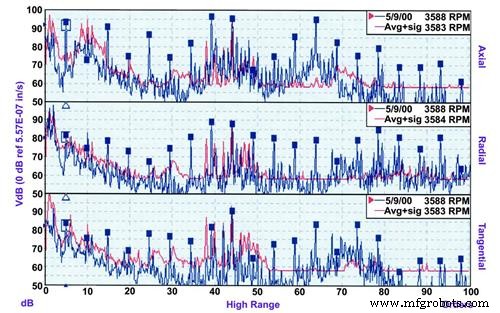

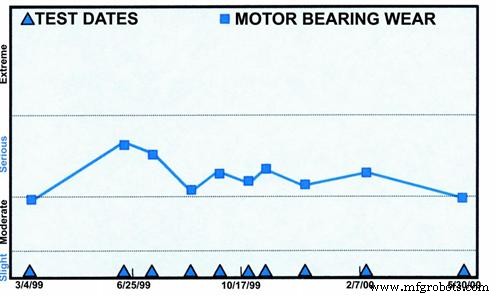

0,314 115 Um pouco áspero 0,157 109 Razoável 0,0785 103 Bom 0,0392 97 Muito bom 0,0196 91 Suave 0,0098 85 Muito suave 0,0049 79 Extremamente suave V <0,0049 VdB <79 Tabela 1. O Gráfico de Severidade de Vibração de Maquinário Geral do IRD é uma melhoria em um critério de aprovação / reprovação, como aquele usado pelo fabricante do resfriador, porque fornece uma escala graduada de condição da máquina . As tolerâncias no gráfico são para frequências entre 1,6 e 1667 hertz e se aplicam à maioria das máquinas rotativas. Figura 3. O critério de aceitação relativo foi gerado especificamente para o chiller de 1.250 toneladas calculando a média dos espectros de 12 chillers idênticos. Os critérios de média (espectro inferior em azul) e média mais um desvio padrão (espectro superior em vermelho) são para o eixo radial. Os critérios do gráfico de gravidade IRD são sobrepostos para comparação. Figura 4. Dados de linha de base médios de duas instalações separadas:Planta A (6 espectros principais) e Planta B (6 espectros inferiores). Cada planta possui 18 modelos de chillers idênticos. A velocidade de operação dos dados da Planta B reflete uma velocidade média de operação diferente (2.982 rpm), que reflete na frequência da linha de entrada de 50 Hz comum para a Europa. Estes dados médios e médios mais sigma são do rolamento do motor da extremidade livre. Pista externa da frequência de passagem da bola (BPFO) Pista interna da frequência de passagem da esfera (BPFI) Frequência fundamental do trem (FTF) Figura 5. Resultados de diagnóstico gerados por computador para o chiller 4 Figura 6. Espectros de vibração triaxial para o rolamento da extremidade livre do motor no chiller 4. Os três espectros à esquerda são dados de baixo alcance e os três espectros ligados à direita estão os dados de alto alcance. Os picos marcados nos dados de alto alcance representam um espaçamento de 4,9xM que é uma série harmônica BPFO. Figura 7. Gráfico de tendência do sistema especialista para o chiller 4

Embora os critérios absolutos sejam adequados para o teste de aceitação, critérios mais sensíveis são necessários para fazer diagnósticos precisos como parte de um programa de manutenção preditiva. Um critério relativo é melhor se seu objetivo é diagnosticar a integridade da máquina com precisão.

Os critérios relativos são definidos pela média das medições de vibração feitas em várias máquinas idênticas, todas testadas em condições operacionais semelhantes. Para este histórico de caso, os critérios de aceitação foram construídos calculando a média das medições espectrais de 12 chillers idênticos.

Os suportes de montagem do disco de bronze foram montados no mesmo local em cada máquina e os dados foram coletados com o chiller operando a cerca de 80 por cento da carga nominal.

Os espectros de teste foram desenvolvidos em dados espectrais de linha de base médios após revisão manual dos dados, de modo que cada teste mostrou que as máquinas estavam em condições razoavelmente boas. Devido às variações dos dados de teste entre as máquinas da amostra, foram calculados os desvios padrão (sigma).

Em seguida, uma média mais uma máscara espectral sigma foi calculada. Estatisticamente, cerca de 85 por cento das amplitudes de vibração devem cair abaixo da média mais uma máscara sigma. Ao contrário dos critérios de aprovação / reprovação definidos pelo fornecedor ou dos critérios absolutos, como o gráfico IRD, os critérios relativos permitem que as próprias máquinas definam o que é aceitável.

A Figura 3 é um exemplo de um eixo dos critérios de aceitação relativos usados neste histórico de caso. A Figura 4 mostra a média e a média mais o nível sigma para todos os três eixos para os dados de intervalo baixo e alto. Se um ou mais picos em um espectro de 800 linhas excederem o critério de amplitude média mais sigma, esse fato por si só não indica um problema significativo (consulte a seção sobre estratégias de diagnóstico).

Problemas de rolamento antifricção

Problemas de rolamentos são alguns dos tipos mais comuns de falhas diagnosticados por programas de análise de vibração. Nos estágios iniciais, um rolamento com defeito produzirá componentes de vibração com frequências que não são múltiplos da taxa de rotação do eixo.

Os valores exatos dessas frequências não síncronas são baseados na geometria do rolamento. Eles podem ser calculados se as dimensões da pista e do rolo forem conhecidas. Na prática, a maioria dos engenheiros de instalações não documenta o fabricante e o número do modelo dos rolamentos em máquinas e, portanto, deve confiar em outros métodos para determinar as frequências dos rolamentos. Um conjunto de regras para determinar os valores aproximados das frequências do tom de direção segue:

=# de rolos x velocidade do eixo x 0,4

=# de rolos x velocidade do eixo x 0,6

=velocidade x 0,4

O fabricante do chiller afirmou que o rolamento de esferas, neste caso, é um SKF 7318. A tabela de rolamentos confirma que 4,9xM e 7,1xM são as frequências de passagem de esfera externa e interna, respectivamente. Essas frequências são apresentadas em ordens, onde o sufixo “xM” representa “vezes a taxa de rotação do eixo do motor”. Observando as frequências e as regras práticas, é evidente que este rolamento possui 12 corpos rolantes.

O desgaste do rolamento de esferas torna-se cada vez mais evidente à medida que harmônicos (múltiplos inteiros) desses picos de frequência de passagem de esfera ocorrem nos espectros de vibração. Dependendo da natureza do defeito, também pode haver bandas laterais fortes 1xM em torno dos tons de rolamento ou seus harmônicos. O desgaste extremo do rolamento cria um piso de ruído anormalmente alto no espectro de alta faixa entre cerca de 70 e 100 vezes a taxa de rotação do eixo (70xM a 100xM).

Estratégias de diagnóstico comumente usadas

Ao avaliar o desgaste do rolamento usando análise de vibração, é necessário um método consistente de coleta e análise de dados. Os medidores de vibração de banda larga normalmente não podem detectar o desgaste do rolamento até os estágios posteriores. Como resultado, o técnico de manutenção tem poucos avisos para planejar um reparo e corre o risco de falha catastrófica.

As técnicas de diagnóstico que dependem de fenômenos de alta frequência, como pulso de choque ou energia ultrassônica, são muito eficazes na detecção precoce do desgaste do rolamento. No entanto, eles normalmente não têm a capacidade de detectar as muitas falhas de maquinário que se manifestam com vibração em frequências mais baixas.

A análise espectral de banda estreita triaxial usando critérios de aceitação relativos pode fornecer com precisão um aviso prévio de defeitos do rolamento. Ele também pode ser usado para diagnosticar uma ampla gama de outros problemas de maquinário, como desequilíbrio, desalinhamento, problema de folga do impulsor, folga e ressonância. Nesse caso, a terceira técnica é usada.

Os dados de banda estreita necessários para a análise incluem duas faixas de frequência de dados espectrais triaxiais de alta resolução (800 linhas) medidos em um único ponto em uma parte rígida da caixa do mancal. Os dados de baixo alcance são normalmente de 0 a 10 ordens de velocidade do eixo, onde os tons de rolamento fundamentais são facilmente vistos.

Os dados de alta faixa são normalmente de 0 a 100 ordens de velocidade do eixo, onde os harmônicos do tom do rolamento e o piso de ruído de alta frequência são vistos. Embora isso possa parecer um exagero de dados para um único local, o método de montagem e o código de barras permitem uma coleta de dados simples e eficiente. Além disso, o processamento dos dados em um PC é rápido e automático.

O modelo de falha de banda estreita para um defeito de rolamento, conforme ensinado na maioria dos cursos básicos de análise de vibração, inclui as seguintes quatro condições:

Análise de vibração (humano vs. computador)

A grande quantidade de dados de banda estreita necessários para diagnosticar com precisão os defeitos do rolamento exige que todas as funções de redução de dados e lógicas de rotina sejam realizadas por um computador pessoal com um sistema especialista. Não é econômico para um analista humano realizar todas as tarefas rotineiras que um computador pode realizar em meros segundos.

A primeira etapa é ordenar a normalização dos espectros em relação à velocidade de rotação do eixo. A próxima etapa é extrair as amplitudes para as principais frequências de forçamento e outros picos nos dados de teste. A terceira etapa é usar o modelo de falha descrito anteriormente para identificar o padrão de um defeito do rolamento. A última etapa é determinar a gravidade do defeito do rolamento, visto que o padrão existe.

A lógica do sistema especialista usada para identificar a falha e sua gravidade foi criada como parte de um processo empírico em que o diagnóstico automatizado em uma grande população de máquinas foi comparado ao diagnóstico que um especialista em vibração faria nessas mesmas máquinas.

As regras da lógica do especialista são, portanto, um reflexo de exatamente como um especialista em vibração analisaria os dados. Por causa disso, um sistema especialista não pode ser melhor do que o analista de vibração que o cria. Como todas as etapas descritas no parágrafo anterior são rotineiras e repetitivas, um computador moderno pode executar rapidamente todas as quatro etapas de análise em alguns segundos por máquina. O sistema especialista, então, gera um relatório baseado em texto para o desgaste do rolamento do motor do chiller, conforme mostrado na Figura 5.

Revisão manual dos dados espectrais

A Figura 6 mostra os dados da extremidade livre do motor coletados em 25 de março no Chiller 4. A máscara Avg + sigma (vermelha) é sobreposta para comparação. O eixo x é escalado em unidades de ordens, onde a ordem “1” representa a taxa de rotação do motor.

Observe os picos não síncronos proeminentes nos dados de faixa baixa axial em 4,9xM e 7,1xM. Esses picos correspondem às frequências de passagem do rolamento de esferas para o rolamento do motor. Nos espectros de alta faixa, os marcadores de harmônicos são colocados em cada pico da série de harmônicos com espaçamento de 4,9xM.

Observe que a série harmônica tem amplitudes fortes em todos os três eixos da faixa alta, enquanto apenas proeminente na direção axial nos dados da faixa baixa. O ruído de fundo de alta frequência é quase o mesmo ou menor do que a máscara de um sigma, nos dizendo que o desgaste do rolamento não está próximo à falha; no entanto, a série de harmônicos fortes implica que um defeito está presente.

Prognósticos

Há poucas dúvidas de que existe uma falha no rolamento. Os operadores da máquina podem identificar essa condição por meio de som e toque. Uma questão mais importante é:quanto tempo de vida restante esse rolamento tem? O analista de vibração inteligente não fará uma conclusão até que uma tendência seja desenvolvida e vários conjuntos de dados estejam disponíveis. Para cada diagnóstico, o sistema especialista calcula uma pontuação de gravidade com base em três coisas.

Uma tendência da pontuação de gravidade é um bom indicador da integridade da máquina. Para cada modelo de regra de diagnóstico, a pontuação de gravidade é mapeada em uma escala de gravidade que inclui leve, moderada, grave e extrema.

O algoritmo usado para determinar a gravidade foi derivado empiricamente para cada diagnóstico com base em uma grande quantidade de resultados de teste que foram analisados manualmente por especialistas em vibração. Se as indicações (tons dos rolamentos, harmônicos, bandas laterais e piso de ruído) de desgaste do rolamento aumentarem com o tempo, o sistema especialista reconhecerá esse fato e a gravidade atribuída ao diagnóstico de desgaste do rolamento aumentará. No gráfico de tendência (Figura 7), a gravidade da falha de desgaste do rolamento do motor se estabilizou em um nível baixo grave.

A expectativa de vida do rolamento é principalmente uma função da força sobre o rolamento e a condição não parece ter piorado no último ano. A análise de vibração fornece evidências quantificáveis da condição do rolamento e permite que o proprietário saiba a condição de seu maquinário. À medida que o defeito piora, o padrão de defeito de desgaste do rolamento se torna mais proeminente. O sistema especialista responderá atribuindo uma gravidade mais alta ao diagnóstico.

O proprietário do chiller chamou um engenheiro de serviço do fabricante do chiller para medir a vibração. Usando um medidor de vibração geral, o técnico disse ao proprietário que não existia nenhum problema com o rolamento. O fabricante do resfriador especifica um limite máximo de vibração geral de 0,25 polegada / segundo (pico). Nesse caso, o nível geral é provavelmente menor que o limite. Isso destaca um dos problemas com o uso de medições de banda larga para manutenção preditiva.

As medições de banda larga perderam completamente as indicações de desgaste do rolamento porque a medição de banda larga é sensível principalmente ao pico mais alto visto no espectro. Ele não vê a série harmônica BPFO.

Conclusão

Para aprender com esta máquina e obter a vida útil máxima do rolamento, o engenheiro da instalação deve monitorar de perto esta máquina e comparar seus dados com a média mais um desvio padrão para este modelo de chiller. A pontuação de gravidade do sistema especialista é uma maneira excelente de criar tendências consistentes na integridade do rolamento, pois sempre aplica a mesma lógica e analisa vários recursos nos dados.

Quando a gravidade aumenta em direção ao nível extremo e uma substituição do rolamento é solicitada, o rolamento deve ser salvo e aberto para inspeção. Possivelmente então, esse histórico de caso seria considerado completo.

Sobre Azima DLI

Azima DLI é um fornecedor líder e premier de monitoramento preditivo de condição de máquina e serviços de análise que se alinham com os altos padrões dos clientes para confiabilidade, disponibilidade e tempo de atividade. Os serviços de confiabilidade WATCHMAN da Azima DLI utilizam modelos de implantação flexíveis, software de diagnóstico comprovado e experiência analítica incomparável para fornecer programas de manutenção baseados em condições sustentáveis, escaláveis e econômicos. As soluções integradas da empresa permitem que os clientes escolham programas abrangentes e comprovados que garantem a disponibilidade dos ativos e maximizam a produtividade. A Azima DLI está sediada em Woburn, Massachusetts, com escritórios nos EUA e representação internacional na Ásia-Pacífico, América Central, Europa e América do Sul. Para obter mais informações, visite www.azimadli.com.

Manutenção e reparo de equipamentos

- Estudo de caso de monitoramento de condição para grande motor elétrico

- Análise de vibração revela problemas de montagem do motor

- Como remover um rolamento para reparo

- PPL Montana conta com o fornecedor para treinamento de manutenção

- Parceria para Melhoria Contínua

- Por que a análise de vibração é essencial para o seu negócio?

- Usando software de manutenção preventiva para fabricação

- A importância da análise de óleo para caminhões comerciais

- Benefícios da análise de fluidos para seu equipamento

- Guia de uso de equipamentos pesados para demolição e desconstrução