Estudo de caso de monitoramento de condição para grande motor elétrico

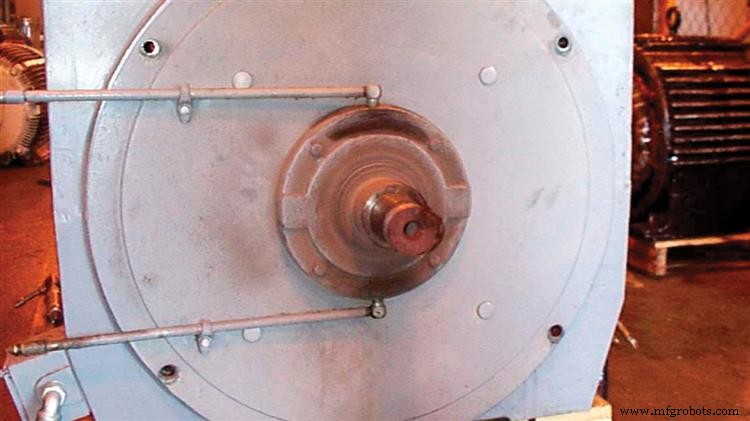

Grande parte de nossa ênfase nas organizações de confiabilidade é colocada na aplicação de tecnologias e na economia associada à localização de um problema e à prevenção de uma interrupção não planejada ou falha catastrófica. Muitas vezes, repetimos esse mesmo procedimento, indefinidamente em toda a fábrica, porque paramos na identificação do problema físico e nossas ações resultantes não abordam a causa latente. Devemos nos tornar mais proativos e dar o próximo passo ao identificar problemas com tecnologias de monitoramento de condição e determinar o sistema ou causa latente e aplicar a solução subsequente e / ou aprendizados em toda a planta. O seguinte estudo de caso envolve um motor elétrico de 450 cavalos, 1.200 rpm e 4.160 volts (Foto 1).

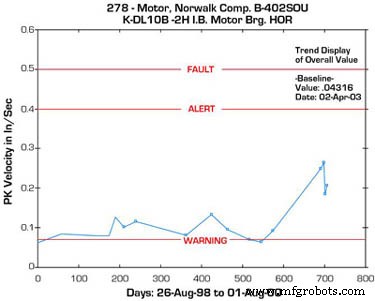

Neste estudo, um analista de vibração observou um aumento significativo nos níveis de vibração no motor em questão (Gráfico 1).

Foto 1. O enorme motor em questão na fábrica da Eastman Chemical.

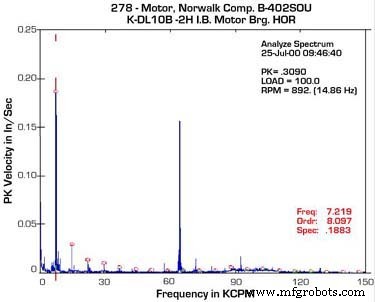

Os níveis de vibração aumentaram de menos de 0,1 polegadas / segundo para 0,25 polegadas / segundo. Nenhuma outra mudança foi observada no trem de máquina associado. A análise do espectro do mancal externo do motor revelou um pico de alta amplitude em torno de 7.200 ciclos por minuto e outro pico significativo em torno de 71 vezes a velocidade de giro do motor (Gráfico 2).

Gráfico 2. Análise do espectro de direção de saída do motor.

A primeira suspeita do analista foi um problema motor eletricamente relacionado. Portanto, ele solicitou que o grupo de análise motora avaliasse o motor suspeito. O grupo de análise motora realizou uma análise da corrente (Gráfico 3) e da potência do motor em questão, e nenhum problema elétrico foi identificado.

Gráfico 3. Leituras de análise atual para o motor em questão.

O analista de vibração então decidiu prosseguir com uma análise mais aprofundada. Um espectro de baixa frequência e alta resolução foi adquirido que revelou que o pico real em torno de duas vezes a frequência da linha estava na verdade em 7.239 cpm. Uma revisão posterior dos componentes do motor determinou que essa frequência era equivalente à frequência de passagem da bola, pista externa (BPFO), do rolamento interno do motor. Com base nessas descobertas e no fato de que tivemos problemas anteriores com esta aplicação, foi tomada a decisão de substituir o motor durante uma próxima tarefa de manutenção preventiva programada para o trem de máquinas.

Não pare aqui - procure a causa raiz

Muitas vezes, nossos grupos de confiabilidade querem parar neste ponto e reivindicar a economia para evitar uma interrupção não planejada ou falha catastrófica. Mas para obter um benefício maior de nossas tecnologias de monitoramento de condição, devemos dar o próximo passo.

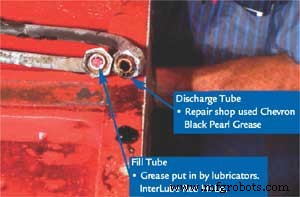

Nossa equipe de análise de motor acompanhou o motor em questão até nossa oficina de reparo de motores local para verificar o problema do rolamento e tentar determinar as causas desse problema. Ao remover os tubos de enchimento e descarga de graxa, a equipe notou que a graxa no tubo de enchimento não era nossa graxa especificada para motores. O tubo de enchimento continha graxa Interlube Red Hi-Lo, onde nossa graxa de motor especificada era Exxon Polyrex EM (Foto 2).

Foto 2. Análise de tubos de enchimento e descarga

revela problemas.

Quando o rolamento interno foi desmontado, a equipe e a oficina também notaram que a graxa havia endurecido no rolamento. Uma análise mais aprofundada da graxa contida no tubo de descarga descobriu que o rolamento havia sido lubrificado com graxa Chevron Black Pearl quando foi reconstruído anteriormente. As partes determinaram que as duas graxas eram incompatíveis e resultaram no endurecimento da graxa. Uma análise mais aprofundada dos rolamentos também confirmou que a pista externa do rolamento estava danificada.

Também foi observado que estávamos usando um rolamento autocompensador de rolos em uma aplicação de acionamento por correia. Foi tomada a decisão de mudar o rolamento para um rolamento de rolos cilíndricos para aumentar a capacidade de carga radial.

Não pare aqui também

Muitas vezes nossos grupos de confiabilidade são tentados a parar neste ponto, e nós nos elogiamos e afirmamos que nosso problema foi resolvido corrigindo as especificações do rolamento e da graxa no motor em questão. Mas para obter o maior benefício de nossa tecnologia de monitoramento de condição, devemos dar o próximo passo. Devemos identificar o sistema ou a causa latente da falha e abordar essas causas para obter o máximo benefício para nossa empresa. Como as graxas erradas entraram neste rolamento? Existem outros motores nesta área ou na fábrica que estão recebendo graxas não especificadas? Por que a oficina de motores está usando algo diferente da graxa que especificamos para nossos motores dentro da fábrica?

Algumas das outras ações que foram tomadas como resultado das descobertas e subsequente análise de causa raiz foram:

As descobertas foram comunicadas ao nosso Grupo de Serviços de Lubrificação para garantir que a graxa em questão não estava sendo usada em outras aplicações. Embora não tenhamos mais especificado essa graxa em nenhum equipamento da fábrica, foi determinado que muitos dos lubrificadores ainda tinham um estoque dessa graxa em suas áreas. A graxa Interlube Red Hi-Lo foi removida de todas as áreas de armazenamento de lubrificação.

O Grupo de Serviços de Lubrificação alterou a especificação da graxa dentro da planta, mas isso não foi comunicado aos prestadores de serviços afetados. Uma reunião foi realizada com nossa oficina mecânica para comunicar nossas descobertas, o resultado da mistura de graxas incompatíveis e nossas expectativas para o futuro.

Uma nova especificação de reparo foi desenvolvida como resultado desta e de várias outras falhas significativas do motor. A especificação da graxa foi incluída na especificação de reparo. A especificação de reparo anterior não incluía uma especificação de graxa.

Como resultado dessas descobertas e descobertas em vários outros motores, foi tomada a decisão de desenvolver um processo e uma equipe de avaliação de reparo de motor.

Este caso ilustra os benefícios extras de levar seu programa de monitoramento de condição para o próximo nível. Tornando-se mais proativo e dando o próximo passo ao identificar problemas com tecnologias de monitoramento de condição, você pode determinar o sistema ou a causa latente e aplicar a solução subsequente e / ou aprendizados em toda a planta.

Tom Whittemore Jr. trabalha para o Reliability Technologies Group nas operações da Eastman Chemical Company no Tennessee.

Manutenção e reparo de equipamentos

- C# para loop

- Melhorando a manutenção proativa com monitoramento de lubrificação em tempo real

- Um sistema de monitoramento contínuo é adequado para você?

- A importância das tendências na confiabilidade do motor elétrico

- Ponta do motor elétrico nas barras do rotor

- Armadilhas de monitoramento de condições e potencial para manutenção de fábrica

- IoT para manutenção preditiva

- 4 dicas fáceis para garantir maior eficiência para motores elétricos

- Indústria 4.0 para monitoramento de condições de ativos:importância e benefícios

- O monitoramento da condição da máquina mantém a fábrica funcionando