Aumente os lucros por meio da gestão de ativos industriais

Os fabricantes de equipamentos originais (OEMs) em uma ampla gama de indústrias, desde equipamentos de aviação e geração de energia a fornecedores de equipamentos de petróleo e gás, podem aumentar os lucros, conquistar um nicho altamente defensável em seus mercados e reter clientes por mais tempo por meio do gerenciamento de ativos industriais de classe mundial.

Os modelos operacionais existentes, no entanto, enfrentam dois desafios estruturais:cobertura limitada máquina a máquina e análise de dados abaixo do ideal.

A conectividade de equipamentos remotos limitada resulta em dados de base instalada imprecisos que atrapalham a avaliação de oportunidades de serviço e podem comprometer até 20 por cento das receitas de serviços. As margens são então reduzidas devido ao aumento do custo de entrega do serviço (até 25 por cento) na ausência de diagnósticos remotos do maquinário.

O tempo de inatividade não programado dos ativos impacta a lucratividade do cliente final e, consequentemente, sua satisfação, resultando em danos ao relacionamento com o cliente do OEM e, em última instância, à reputação de sua linha de produtos.

Em contratos de serviço pós-venda, a previsão de falha imprecisa e os custos associados levam a preços inadequados. Em operações de serviço, a taxa de correção pela primeira vez pelos técnicos de serviço também sofre por causa da falta de triagem adequada, disponibilidade de peças sobressalentes e programação de serviço inadequada.

Quantificar e gerenciar proativamente os riscos do contrato é essencial, mas muitas vezes não é feito de maneira adequada. A baixa confiabilidade devido à não implementação das mudanças necessárias no projeto de engenharia resulta em maiores custos de manutenção e qualidade, o que impacta as margens de serviço.

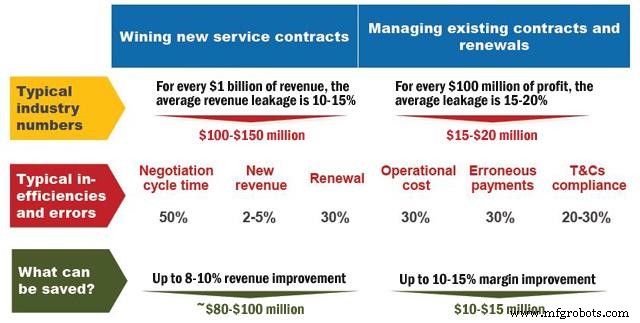

A Figura 1 mostra como um modelo operacional insatisfatório pode levar à perda de 10 a 15 por cento das receitas e de 15 a 20 por cento dos lucros para contratos de serviço novos e existentes.

Figura 1. Uma empresa de serviços típica de $ 1 bilhão deixa $ 80 a $ 100 milhões em receitas perdidas na mesa, juntamente com $ 10 a $ 15 milhões em lucros cessantes.

Potencial positivo

É claro que os serviços pós-venda vinculados a dispositivos de diagnóstico remoto terão um crescimento significativo nos próximos cinco a 10 anos. Os OEMs em busca de um novo centro de lucro podem crescer com essa demanda.

Com base na demanda projetada por tecnologia máquina a máquina, a Harbor Research estima que a receita total de serviços de valor agregado tem o potencial de crescer de mais de US $ 50 bilhões em 2010 para US $ 204 bilhões em 2014, uma taxa composta de crescimento anual de quase 32 por cento. A pesquisa aponta a gestão de ativos, logística de abastecimento e gestão de energia como os principais impulsionadores dessa expansão de mercado.

Dois exemplos proeminentes confirmam essas tendências. As vendas de serviços relacionados a produtos da GE foram cerca de 30% de sua receita de US $ 43,4 bilhões em 2012. Isso foi 4% superior ao ano anterior.

No entanto, o lucro operacional da GE de US $ 12,5 bilhões foi um aumento de 6% em relação ao ano anterior. O modelo operacional e de negócios inovador da Rolls Royce, chamado de serviço TotalCare, é um contrato de aluguel e manutenção para cada motor vendido.

O sucesso do modelo pode ser visto nas vendas que dobraram nos últimos cinco anos, com mais da metade dessas receitas e cerca de 70% de seus lucros provenientes do modelo de negócios de serviços TotalCare.

Empresas como a GE e a Rolls Royce oferecem lucros e receitas excepcionais graças a um modelo operacional que atende aos principais imperativos de negócios de "melhoria no tempo de atividade dos ativos" e "extensão da longevidade dos ativos".

Por causa do apelo financeiro, a transformação das operações de serviço frequentemente se torna parte da agenda do CEO, mas muitos OEMs não possuem o conhecimento especializado e a experiência para lidar com as questões operacionais e organizacionais relacionadas.

Essas questões envolvem principalmente estratégias para impulsionar a receita de serviços e metodologias para otimizar os custos dos serviços. A falha em compreender e resolver essas questões é uma razão importante pela qual as empresas orientadas para serviços estão lutando para desenvolver seus melhores modelos operacionais. A experiência mostra três componentes principais das deficiências do modelo operacional existente:

Um processo fragmentado

Os modelos operacionais existentes são freqüentemente inadequados devido a ligações imperfeitas ou inexistentes ao longo da cadeia de operações de serviço. Desde a configuração e o planejamento até o gerenciamento de contratos, toda a gama de suporte à execução de serviços, incluindo processamento de transações e relatórios, é altamente fragmentada.

A configuração e o planejamento sofrem de visibilidade limitada no banco de dados existente. As informações sobre o cliente, histórico de reparos e equipamentos são difíceis de rastrear devido ao grande número, dispersão geográfica, revenda e listas de clientes não consolidadas. Um banco de dados desatualizado afeta naturalmente a avaliação de oportunidades de serviço e resulta em preços não lucrativos de contrato de serviço.

O processo de diagnóstico do equipamento é ineficaz se o monitoramento das condições do equipamento em tempo real for feito de maneira seletiva. O monitoramento da condição em tempo real pode permitir um melhor diagnóstico no nível da chamada inicial, maior disponibilidade de peças sobressalentes e ferramentas para visitas de campo, operações de serviço de campo mais inteligentes e melhor treinamento para técnicos.

Em essência, a ausência de monitoramento de condição em tempo real não atende às demandas de "conserto na primeira vez" dos clientes, resultando em baixa satisfação do cliente. A pesquisa do Aberdeen Field Service 2013 mostra taxas de retenção de clientes extremamente baixas para OEMs que têm uma taxa de conserto na primeira vez de menos de 80 por cento.

O resultado líquido é que a empresa não consegue desenvolver uma função lucrativa com excelência de serviço que gere confiança ao cliente e reconhecimento positivo da marca.

Tecnologia insuficiente e sistemas desarticulados

Junto com o monitoramento máquina a máquina e outras tecnologias, as plataformas de serviço de campo legadas estão geralmente entre os sistemas de serviço mais desarticulados e frequentemente são incapazes de fornecer uma visão operacional integrada.

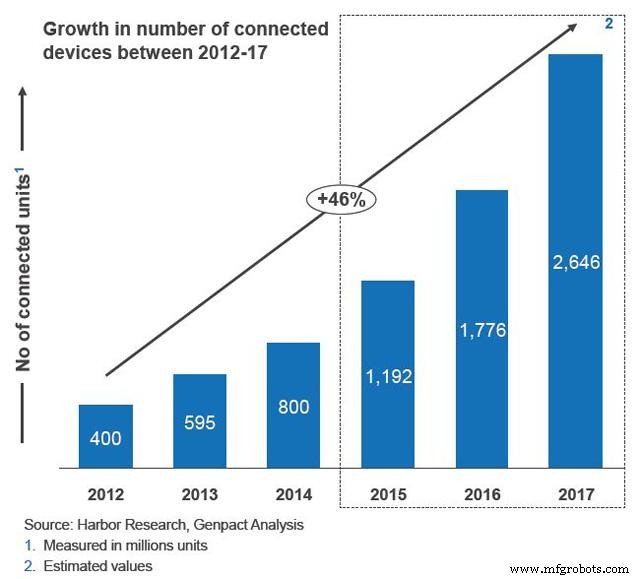

Figura 2. O crescimento explosivo no número de dispositivos conectados representará um desafio se o monitoramento máquina a máquina for inadequado.

Em um estudo com 156 empresas que prestam serviços de campo aos clientes, o Aberdeen Research Group examinou de perto a função da automação. Os melhores desempenhos foram aqueles que investiram em tecnologia de automação atualizada - automatizando ou reformando seus processos para áreas como planejamento de recursos empresariais, faturamento aprimorado e outros registros financeiros, gerenciamento de relacionamento com o cliente, gerenciamento de peças e força de trabalho gestão.

A Aberdeen determinou que, para alcançar o melhor desempenho de serviço de campo da classe, as empresas devem integrar o gerenciamento de peças aos critérios de agendamento, agendar tarefas de serviço com mais frequência e de maneira centralizada, capacitar os agentes de campo com ferramentas móveis e dispositivos com acesso em tempo real às informações , desenvolver planos de recursos de serviço dinâmicos e usar ferramentas de gerenciamento de desempenho para ajustar planos de recursos, parâmetros de programação e processos de gerenciamento de força de trabalho.

Recursos Críticos

Os recursos para projeto de monitoramento remoto e monitoramento de conectividade podem ser difíceis de encontrar. Os recursos críticos incluem executivos de serviço de campo sênior que ajudam a selecionar as máquinas certas e os parâmetros operacionais, especialistas em software para projetar e apoiar a implantação, especialistas em serviços compartilhados para configurar o centro de operações remoto e habilidades que variam de monitoramento de parâmetro básico a high-end conhecimento funcional e especialização em equipamentos.

Reunir esses especialistas para vários tipos de equipamentos em diferentes regiões geográficas é um trabalho complexo. Um modelo operacional de gerenciamento de ativos industriais bem projetado ajuda a garantir uma entrega de serviço consistente, oportuna e eficaz a um custo ideal.

Para equilibrar personalização e velocidade, o modelo operacional de gerenciamento de ativos industriais deve ser configurado de acordo com um modelo de negócios individual sobre uma estrutura de gerenciamento de ativos industriais padrão que aproveita as melhores práticas e padrões da indústria.

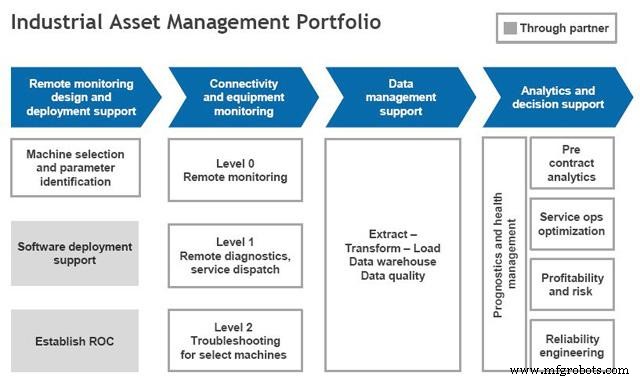

Esta estrutura de gerenciamento de ativos industriais abrange os três elementos principais:processos inteligentes, tecnologia focada e as pessoas certas. Isso pode ser fornecido por meio do portfólio de gerenciamento de ativos industriais mostrado na Figura 3.

Figura 3. Um portfólio de gerenciamento de ativos industriais pode atender aos imperativos de negócios.

A gestão de ativos industriais oferece uma abordagem única que combina consultoria especializada, tecnologia e análise de dados. Inclui projeto máquina a máquina e suporte de implantação, monitoramento remoto eficaz para máquinas selecionadas, gerenciamento de dados robusto, prognósticos para gerenciamento de integridade de ativos eficaz e análise de dados aprofundada em todo o ciclo de vida do serviço.

Os OEMs podem se beneficiar ao alavancar os recursos de gerenciamento de ativos industriais para:

- Aumente a receita de serviços em 15 a 20 por cento por meio do aumento da cobertura da base (até 100 por cento)

- Aumente a lucratividade do contrato de serviço em até 10 a 15 por cento por meio de preços corretos e previsão precisa do risco do contrato

- Reduz o serviço geral em 8 a 10 por cento por meio de diagnósticos remotos e programação de serviço planejada, enquanto diminui os custos de atendimento do serviço em até 15 por cento

- Aumente o tempo de atividade dos ativos do cliente em 10 a 15 por cento

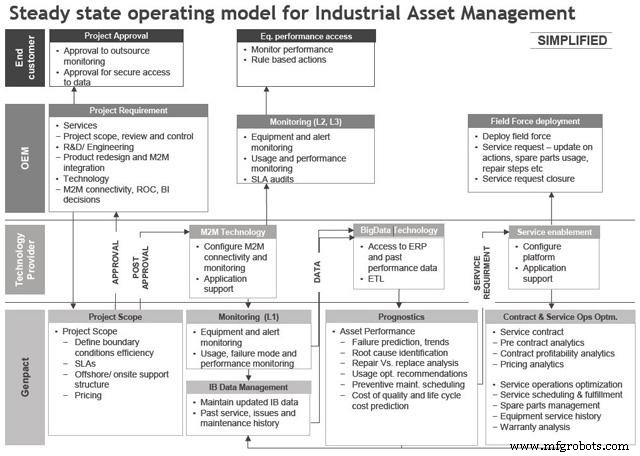

Figura 4. Este exemplo mostra um modelo operacional de estado estacionário para o melhor gerenciamento de ativos industriais da classe.

Uma estrutura de gerenciamento de ativos industriais madura delineia claramente as funções e atividades das principais partes interessadas:o OEM, o parceiro de tecnologia e o provedor de serviços de gerenciamento de ativos industriais. O modelo operacional certo também ajuda a cobrir as tarefas não essenciais de forma eficiente por meio de recursos escalonáveis e dá suporte ao foco das equipes de OEM nas decisões de eficácia por meio da análise de dados.

Manutenção e reparo de equipamentos

- 4 tendências que impulsionam a transformação digital em gerenciamento de ativos

- Ativos móveis criam um desafio de gerenciamento especial

- GE Digital lança novo software de gerenciamento de ativos

- Os benefícios da gestão estratégica de ativos

- AMC anuncia os vencedores do Asset Management Awards de 2010

- Um contexto comum de gerenciamento de ativos por meio da colaboração internacional

- Como a Internet Industrial está mudando o gerenciamento de ativos

- AMP lança estudo de gerenciamento de ativos

- Serviço de reparo Fanuc especialista

- Eventos de gerenciamento de ativos 2012