Fabricação conformada de um tapete de nanofibra eletrofiado em um coletor de hidrogel em forma de cartilagem de orelha 3D baseado em eletrofiação assistida por hidrogel

Resumo

A eletrofiação é um processo comum e versátil para produzir nanofibras e depositá-las em um coletor como um tapete de nanofibra bidimensional ou um arranjo macroscópico tridimensional (3D). No entanto, os coletores eletrocondutores 3D com geometrias complexas, incluindo regiões salientes, curvas e recuadas, geralmente causaram impedimento de uma deposição conformada e cobertura incompleta de nanofibras eletrofiadas. Neste estudo, sugerimos a fabricação conformada de um tapete de nanofibra eletrofiado em um coletor de hidrogel em forma de cartilagem de orelha 3D baseado em eletrofiação assistida por hidrogel. Para aliviar a influência das geometrias complexas, aplainamos as partes salientes do coletor de hidrogel em forma de cartilagem de orelha 3D, explorando a flexibilidade do hidrogel. Descobrimos que a técnica de fabricação sugerida poderia diminuir significativamente um campo elétrico com foco desigual, causado pelas geometrias complexas do coletor 3D, ao aliviar o desvio padrão em mais de 70% por meio de simulação numérica. Além disso, foi confirmado experimentalmente que uma manta de nanofibra eletrofiada cobriu conformalmente o coletor de hidrogel achatado com uma espessura uniforme, o que não foi alcançado com o coletor de hidrogel original. Dado que este estudo estabeleceu a técnica de eletrofiação conformada em coletores eletrocondutores 3D, ele contribuirá para vários estudos relacionados à eletrofiação, incluindo engenharia de tecidos, entrega de drogas / células, filtro ambiental e roupas.

Introdução

A eletrofiação é uma técnica eficaz e versátil para a fabricação de nanofibras e seus conjuntos, que tem sido amplamente estudada nas últimas décadas [1]. Devido às suas propriedades únicas, como alta porosidade, alta proporção de superfície para volume e estrutura de imitação de matriz extracelular [2], extraordinariamente eletromagnetismo, nanofibras eletrofiadas e seus conjuntos foram criados interesses substanciais de vários campos de pesquisa, incluindo vestuário [ 3], filtro ambiental [4,5,6], bateria [7] e andaimes de engenharia de tecidos [8,9,10]. No entanto, o movimento caótico de nanofibras eletrofiadas devido à instabilidade de flexão tem dificultado o controle preciso e preciso na construção de conjuntos de nanofibras e geralmente criado tapete de nanofibras 2D entrelaçado aleatoriamente [11]. Avanços recentes no processo de eletrofiação expandiram a gama de conjuntos de nanofibras de um tapete de nanofibra plano 2D para uma macroestrutura nanofibrosa 3D [12,13,14,15]. Com técnicas de fabricação de andaime de nanofibras 3D, incluindo eletrofiação de modelo 3D, empilhamento de filmes de nanofibras e fiação centrífuga [13,14,15,16], várias macroestruturas nanofibrosas 3D foram fabricadas, incluindo uma forma tubular oca [17], geometrias complexas 3D moldadas [18], e andaimes de nanofibras em forma de tecido nativo [19]. Essas macroestruturas nanofibrosas 3D tornaram-se um tópico de interesse crescente, particularmente na engenharia de tecidos, devido não apenas possuir uma estrutura nanofibrosa biomimética, mas também imitar uma macroestrutura 3D de tecidos nativos [20, 21]. Como resultado, várias pesquisas levaram a uma melhoria nas funções estéticas e de desempenho de montagens de nanofibras 3D [22, 23].

Entre várias técnicas de eletrofiação 3D, incluindo hidrólise, técnicas de formação de gás, enrolamento, dobramento e coletor eletrocondutor 3D, a eletrofiação em um coletor eletrocondutor 3D forneceu uma maneira fácil de montar nanofibras eletrofiadas em uma macroestrutura nanofibrosa 3D sem qualquer pós-processamento [24, 25,26,27]. As geometrias complexas do coletor eletrocondutor 3D, como uma grande curvatura ou uma forma rebaixada, permitiram produzir esteiras de nanofibras alinhadas ou macroestruturas nanofibrosas 3D fofas [28]. No entanto, tais geometrias complexas, ao mesmo tempo, dificultaram a deposição de nanofibras eletrofiadas na região rebaixada do coletor e causaram cobertura incompleta do coletor eletrocondutor 3D. Assim, tem sido muito difícil replicar as geometrias complexas do coletor eletrocondutor 3D para uma esteira de nanofibra 3D. Considerando que tal cobertura incompleta pode causar degradação de funcionalidades, como eficiência de filtragem e propriedades mecânicas, é necessário desenvolver uma técnica que replique a forma de um coletor eletrocondutor 3D com alta complexidade em uma macroestrutura nanofibrosa 3D para ampliar a aplicação de conjuntos de nanofibras eletrofiados .

Neste estudo, propomos a fabricação conformada de uma manta de nanofibra eletrofiada que replica a forma de um coletor eletrocondutor 3D com geometrias complexas. Como um exemplo representativo do coletor eletrocondutor 3D, selecionamos um coletor em forma de cartilagem de orelha 3D para a fabricação conformada de uma esteira de nanofibra eletrofiada devido às suas geometrias complexas. No estudo anterior, sugerimos um hidrogel, que possuía íons móveis suficientes para gerar o campo elétrico como um coletor de metal, como um coletor eletrocondutor para eletrofiação [29]. Aqui, utilizamos a flexibilidade de um coletor de hidrogel para depositar conformal e uniformemente nanofibras eletrofiadas no coletor de hidrogel em forma de cartilagem de orelha 3D. Ao contrário de um coletor de metal, o coletor de hidrogel pode ser achatado devido à flexibilidade do hidrogel e, assim, gerar um campo elétrico uniforme para depositar uniformemente nanofibras em toda a superfície do coletor de hidrogel em forma de cartilagem de orelha 3D. Além disso, a resistência mecânica do hidrogel pode ser ajustada à do tecido nativo, encontrando um hidrogel apropriado. Selecionamos alginato e gelatina como materiais de hidrogel devido à sua excelente biocompatibilidade [30, 31]. Ao misturar alginato e gelatina, podemos obter propriedades mecânicas semelhantes às da cartilagem nativa da orelha [32]. Nós investigamos numericamente a influência do achatamento do coletor de hidrogel em forma de cartilagem de orelha 3D na fabricação conformada de uma esteira de nanofibra eletrofiada no coletor. Finalmente, confirmamos a fabricação conformada de uma manta de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem de orelha 3D medindo a espessura da manta de nanofibra eletrofiada em várias posições, incluindo hélice, anti-hélice, escafa e antitrago.

Materiais e métodos

Materiais

A base de elastômero de silicone Sylgard® 184 de monômero de polidimetilsiloxano (PDMS) e o endurecedor de elastômero de silicone Sylgard® 184 do agente de cura foram adquiridos da Dow Corning (EUA). Os filamentos de ácido polilático (PLA) foram obtidos na Snapmaker (EUA). Gelatina de pele bovina, sal de sódio de ácido de alginato, cloreto de cálcio di-hidratado (≥ 99%), policaprolactona (PCL, Mw 80000) e clorofórmio (≥ 99,5%) foram preparados na Sigma Aldrich (EUA). Água desionizada e álcool metílico (≥ 99,5%) foram obtidos da Samchun Chemical Co., Ltd. (Coréia do Sul). Todos os materiais foram usados sem purificação adicional.

Fabricação de um molde negativo PDMS do molde 3D em formato de cartilagem da orelha

O arquivo CAD do gabarito 3D em forma de cartilagem auricular com dimensão de 70 (comprimento) × 20 (largura) × 1,1 mm (espessura) foi obtido no site da Turbosquid e modificado no 3DS Max. O molde 3D em forma de cartilagem da orelha foi então impresso em uma impressora 3D (A150, Snapmaker, EUA). O monômero PDMS e o agente de cura foram misturados na proporção de 10:1. A mistura de PDMS não curada foi agitada manualmente por 5 min para mistura uniforme e, em seguida, desgaseificada em uma câmara de vácuo até que todas as bolhas de ar visíveis desapareceram. Quando todas as bolhas de ar desapareceram, a mistura de PDMS não curada foi vertida em um prato de pesagem descartável, e o molde em forma de cartilagem de orelha 3D no prato foi totalmente imerso na mistura de PDMS. O prato foi colocado no forno e curado a 50 ° C por 24 h. Após a cura, o prato foi cortado ao meio e o molde 3D em forma de cartilagem da orelha foi removido para obter um molde negativo PDMS.

Preparação de um hidrogel de alginato-gelatina

Quatro hidrogéis de alginato-gelatina foram preparados com diferentes proporções de peso (Tabela 1). A gelatina foi dissolvida em água a 50 ° C por uma agitação magnética a 300 rpm durante 1 h. O alginato foi então adicionado e misturado manualmente durante 5 min. Em seguida, uma solução de gel de gelatina de alginato foi derramada no molde negativo PDMS. A solução de gel de gelatina de alginato foi ionicamente reticulada por 2 h em solução de cloreto de cálcio a 10% p / p. Depois disso, um hidrogel de alginato-gelatina foi retirado do molde negativo PDMS e utilizado como um coletor eletrocondutor para eletrofiação.

Teste mecânico de um hidrogel de alginato-gelatina

Os hidrogéis de gelatina de alginato foram preparados com o formato de um espécime ASTM D638 Tipo IV para medir as propriedades mecânicas pelo teste de tração. Cada amostra de hidrogel preparada foi carregada em uma máquina de teste universal (QM100S, QMESYS, Coreia do Sul). O teste de tração foi realizado sob um deslocamento constante a uma velocidade de 10 mm min −1 . O módulo de elasticidade e a resistência à tração (UTS) da amostra foram calculados a partir da curva tensão-deformação.

Fabricação conforme de um tapete de nanofibra eletrofiado

PCL (7,5%, p / v) foi dissolvido em clorofórmio-metanol (3:1) com agitação durante 6 h. Uma solução de PCL foi colocada em uma seringa de plástico de 3 mL e uma bomba de seringa (NE-1000, New Era Pump Systems, Inc., EUA) ejetou a solução de PCL através da agulha de metal com uma vazão de 0,4 mL h -1 . O coletor 3D de hidrogel em forma de cartilagem de orelha do hidrogel de alginato-gelatina com proporção de 25:75, ou seja, A25G75, foi colocado em um substrato plano de polimetil metacrilato (PMMA) e o substrato de PMMA foi localizado 20 cm abaixo da agulha de metal. Para eletrofiação, uma alta tensão de 19 kV (HV30, NanoNC Co., Ltd., Coreia do Sul) foi aplicada entre uma agulha de metal calibre 23 com um diâmetro interno de 0,6 mm e o coletor de hidrogel em forma de cartilagem de orelha 3D sob temperatura ambiente e umidade controlada de cerca de 40–50%. Para depositar conformalmente a esteira de nanofibra eletrofiada em toda a superfície do coletor de hidrogel, achatamos a parte externa do coletor de hidrogel em forma de cartilagem de orelha 3D. Depois de fabricar uma esteira de nanofibra eletrofiada em um lado do coletor de hidrogel, o coletor de hidrogel em forma de cartilagem de orelha 3D foi virado para fabricar a esteira de nanofibra eletrofiada na outra superfície do coletor de hidrogel em forma de cartilagem de orelha 3D.

Caracterização de um tapete de nanofibra eletrofiado

A nanoestrutura de uma manta de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem da orelha 3D foi observada por microscopia eletrônica de varredura (SEM; Supra 25, Carl Zeiss, Alemanha), e os diâmetros das nanofibras foram medidos na imagem SEM por ImageJ. Para a medição da espessura, uma esteira de nanofibra eletrofiada com o coletor de hidrogel em forma de cartilagem de orelha 3D foi imersa na mistura de monômero de PDMS e agente de cura em uma proporção de peso de 10:1. E então, o PDMS com a manta de nanofibra eletrofiada foi curado em um forno seco a uma temperatura moderada de 50 ℃ por 24 h. A manta de nanofibra eletrofiada embutida em PDMS foi seccionada e a espessura da manta de nanofibra eletrofiada foi medida com base na imagem da seção transversal capturada por um microscópio (Olympus BX53F2, Olympus, Japão).

Simulação Numérica

Um campo elétrico desenvolvido entre a agulha de metal e o coletor foi simulado numericamente pelo software COMSOL Multiphysics v5.0 (COMSOL, EUA). Três coletores modelo em forma de cartilagem de orelha feitos de cobre, PLA e hidrogel foram utilizados para a simulação numérica. O coletor em forma de cartilagem de orelha 3D foi simplificado como uma geometria de seção transversal 2D. Um fio terra de metal foi conectado ao coletor 3D em forma de cartilagem da orelha. Outros parâmetros geométricos foram designados como os valores reais do processo de eletrofiação conformada:(1) distância entre a agulha de metal e o coletor modelo de 20 cm e (2) tensão elétrica aplicada de 19 kV. O coletor de hidrogel, que era o hidrogel de alginato-gelatina, foi modelado com base na densidade de carga espacial do fluido intersticial do hidrogel. Os íons móveis no fluido intersticial podem ser descritos pela equação de Boltzmann, resultando na densidade de carga espacial ρ ( x ), da seguinte forma [33]:

$$ {\ rho} \ left ({x} \ right) =- 2e {c} _ {0} \, \ mathrm {sinh} \ left (\ frac {e} {{k} _ {B} T} {\ phi} \ left (x \ right) \ right), $$ (1)

onde \ (e \) é a carga do elétron, \ ({c} _ {0} \) é a concentração do eletrólito, \ ({k} _ {B} \) é a constante de Boltzmann, \ (T \) é o temperatura e \ (\ phi \) é a voltagem elétrica. A constante dielétrica do coletor de hidrogel foi definida como 70 [34]. Para traçar a direção do campo elétrico, uma linha de referência \ (l \ left (\ mathrm {x} \ right) \) de 10 mm foi desenhada 10 mm acima da região rebaixada do coletor em forma de cartilagem de orelha 3D.

Análise estatística

As análises estatísticas foram conduzidas pela análise ANOVA de uma via usando o software MINITAB v17.1.0 (MINITAB. LCC, EUA). A significância estatística foi considerada se \ (p \) - o valor for menor que 0,05.

Resultados e discussão

Eletrofiação assistida por hidrogel

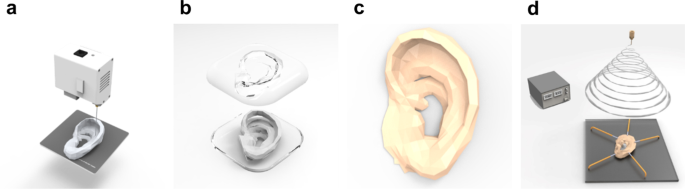

A Figura 1 esquematiza a fabricação conformada de uma esteira de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem de orelha 3D. A Figura 1a mostra que o modelo 3D em forma de cartilagem da orelha foi impresso por uma impressora 3D de modelagem de deposição fundida (FDM). Como o processo de fabricação conformado utilizou a impressora 3D, a estrutura impressa pode ser projetada livremente e facilmente alterada para se adequar a uma forma altamente complicada, como a cartilagem da orelha. Além disso, as estruturas de maior resolução puderam ser obtidas com a adoção de impressoras 3D de estereolitografia (SLA) ou digital light processing (DLP), que alcançaram melhor resolução usando fotopolimerização em comparação com a impressora 3D FDM. A Figura 1b mostra o molde negativo PDMS que replicou o molde 3D em forma de cartilagem da orelha feito por impressão 3D. A Figura 1c mostra o coletor de hidrogel de gelatina-alginato com a forma de cartilagem da orelha, replicando o molde negativo PDMS. A Figura 1d mostra a fabricação conformada da manta de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem de orelha 3D. Quando colocamos o coletor de hidrogel em forma de cartilagem da orelha 3D em um substrato plano, a hélice do coletor de hidrogel em forma de cartilagem da orelha 3D não entrou em contato com o substrato de fundo plano e separado do substrato devido às geometrias complexas da cartilagem da orelha, que induziu diferença de altura entre hélice, escafa e anti-hélice do coletor de hidrogel em forma de cartilagem de orelha 3D. Geralmente, a diferença de altura devido à parte saliente de um coletor eletrocondutor 3D impediu uma fabricação conforme de uma esteira de nanofibra eletrofiada no coletor eletrocondutor 3D. Isso ocorre porque a parte protuberante do coletor eletrocondutor 3D atrai a maioria das nanofibras eletrofiadas e dificulta a deposição das nanofibras na parte inferior do coletor eletrocondutor 3D [35, 36]. Para reduzir a influência das geometrias complexas do coletor de hidrogel em forma de cartilagem de orelha 3D, achatamos a parte protuberante do coletor de hidrogel em forma de cartilagem de orelha 3D no substrato de fundo plano, explorando a flexibilidade do hidrogel. Depois disso, realizando a eletrofiação no coletor de hidrogel em forma de cartilagem da orelha 3D, a esteira de nanofibra eletrofiada foi depositada conformalmente em toda a superfície do coletor de hidrogel em forma de cartilagem da orelha 3D. Finalmente, o hidrogel achatado em forma de cartilagem da orelha 3D com a manta de nanofibra eletrofiada voltou à sua forma original da cartilagem da orelha. Esta restauração da forma original pode ser possível porque o achatamento do coletor de hidrogel foi realizado na região de deformação elástica e a manta de nanofibra tem uma influência desprezível na propriedade mecânica do coletor de hidrogel com a manta de nanofibra devido à sua menor espessura em comparação com aquele do coletor de hidrogel.

Processo esquematizado de fabricação conformada de uma esteira de nanofibra eletrofiada em um coletor de hidrogel em forma de cartilagem de orelha 3D. a O processo de impressão 3D para o modelo 3D em forma de cartilagem da orelha. b O molde negativo PDMS replicado pelo molde 3D em forma de cartilagem da orelha. c O coletor de hidrogel de gelatina-alginato com o formato da cartilagem da orelha. d Fabricação conformada de um tapete de nanofibra eletrofiado com o coletor de hidrogel em forma de cartilagem de orelha 3D achatado

Fabricação e avaliação da propriedade mecânica do hidrogel de alginato-gelatina

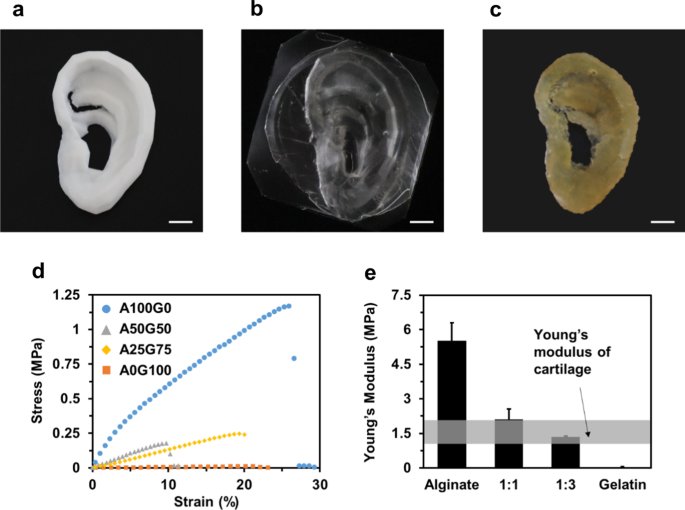

A Figura 2a mostra o molde em forma de cartilagem de orelha 3D impresso com filamentos de PLA. O PLA tem propriedades mecânicas suficientes e uma alta temperatura de fusão (~ 130 ℃), adequado para a moldagem de PDMS mantendo a forma original da orelha. O molde negativo PDMS é mostrado na Fig. 2b. O PDMS foi selecionado como um material de molde devido à sua flexibilidade necessária para a desmoldagem de geometrias complexas do coletor de hidrogel. O coletor de hidrogel de gelatina-alginato na Fig. 2c mostra a estrutura complexa da orelha, como hélice, escafa e anti-hélice. Para revelar a ampla seleção das propriedades mecânicas do coletor de hidrogel de gelatina-alginato, preparamos 4 corpos de prova para o teste mecânico com as diferentes proporções de mistura de alginato e gelatina. A Figura 2d, e mostra a curva tensão-deformação e módulo de Young, respectivamente, de acordo com a proporção dos materiais de hidrogel. A Figura 2d mostra que a amostra feita de gelatina pura apresentou a menor resistência mecânica e, ao aumentar o conteúdo do alginato, a resistência mecânica da mistura de alginato-gelatina foi linearmente aumentada. Na Fig. 2e, o módulo de Young de alginato-hidrogel de gelatina variou de 0,04 MPa a 5,53 MPa. Para o caso da gelatina pura, denominada A0G100, a amostra exibiu o módulo de Young mais baixo de 0,04 ± 0,01 MPa e, portanto, foi difícil manter sua forma durante a eletrofiação. Por outro lado, a amostra de alginato puro, denominado A100G0, tinha o módulo de Young mais alto de 5,53 ± 0,77 MPa, capaz de manter sua forma durante a eletrofiação. Os espécimes A50G50 e A25G75, que são a mistura de alginato e gelatina, exibiram módulo de Young de 2,10 ± 0,45 MPa e 1,35 ± 0,03 MPa, respectivamente. Em particular, considerando a cartilagem da orelha como um alvo, o módulo de Young da amostra A25G75 estava dentro da faixa do módulo de Young (1–2 MPa) da cartilagem da orelha nativa, que é mostrada como a região cinza na Fig. 2e. Com base nesses resultados, a proporção de A25G75 foi utilizada para o coletor de hidrogel em forma de cartilagem de orelha 3D.

a O modelo 3D em forma de cartilagem da orelha impresso por uma impressora 3D FDM. b O molde negativo PDMS para a produção do coletor de hidrogel 3D em forma de cartilagem de orelha. c Coletor de hidrogel 3D em forma de cartilagem de orelha feito de uma mistura de alginato e gelatina. d Curva de tensão-estresse dos 4 espécimes com as diferentes proporções de mistura de alginato e gelatina. e Módulo de Young dos 4 espécimes e a faixa do módulo de Young da cartilagem da orelha nativa (região cinza). Todas as barras de escala têm 1 cm

Fabricação da esteira de nanofibra em um coletor de hidrogel de alginato-gelatina

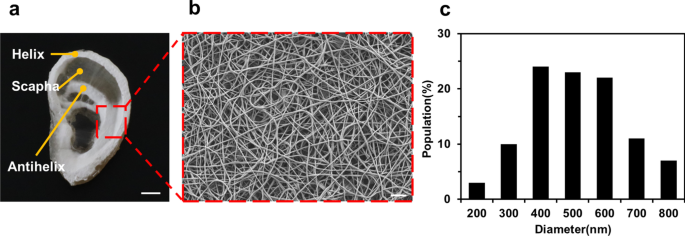

Para investigar o comportamento de deposição de nanofibras eletrofiadas no coletor de hidrogel de gelatina-alginato, realizamos uma simulação numérica do campo elétrico com três tipos de coletores:um coletor de cobre, um coletor de PLA e um coletor de hidrogel de alginato-gelatina. A deposição de nanofibras eletrofiadas foi geralmente determinada pela interação entre a carga das nanofibras eletrofiadas e o campo elétrico. Nesse sentido, a simulação do campo elétrico tem sido utilizada para entender a deposição de nanofibras eletrofiadas no coletor. No resultado da simulação com o coletor de PLA, conforme mostrado na Figura S1b, como a maior parte do campo elétrico estava concentrado no fio terra, esperava-se que nanofibras eletrofiadas não fossem depositadas na superfície do coletor de hidrogel. Em contraste, no resultado da simulação com o coletor de hidrogel de gelatina de alginato mostrado na Figura S1c, o campo elétrico foi focado em toda a superfície do coletor de hidrogel de gelatina de alginato, como um coletor de cobre (Arquivo adicional 1:Figura S1a). A partir deste resultado da simulação, esperávamos que as nanofibras eletrofiadas seriam principalmente depositadas na superfície do coletor de hidrogel de gelatina-alginato. Isso ocorre porque o coletor de hidrogel tem uma condutividade elétrica suficiente devido aos íons móveis no hidrogel e gerou um campo elétrico uniforme em direção ao coletor, como um coletor de metal. No entanto, o coletor PLA, que é um material dielétrico, não poderia atrair suficientemente o campo elétrico e, portanto, o campo elétrico atraído em direção ao fio terra, não o coletor PLA. Os resultados da simulação foram confirmados por eletrofiação no coletor de PLA e alginato-gelatina hidrogel e comparação das espessuras de uma manta de nanofibra eletrofiada (Arquivo adicional 1:Figura S1d). Semelhante aos resultados da simulação com o coletor de PLA, a maioria das nanofibras eletrofiadas foram colocadas em um fio terra e na parte da hélice do coletor de PLA. Nos locais, excluindo o fio terra e a parte da hélice, as nanofibras eletrofiadas na superfície do coletor de PLA foram empilhadas em escala micrométrica ou menos. Ao contrário, as espessuras de uma manta de nanofibra eletrofiada depositada na hélice foram medidas para o coletor de PLA e alginato-gelatina hidrogel para comparar a deposição de nanofibras de acordo com o tipo do coletor, e as espessuras da manta de nanofibra em cada coletor foram 3,09 ± 0,37 μm e 33,24 ± 2,43 μm, respectivamente (Arquivo adicional 1:Figura S1d). No caso do coletor de PLA mostrado no arquivo adicional 1:Figura S1b, um campo elétrico foi focado principalmente no solo e as nanofibras de eletrofiação foram depositadas mais de 10 vezes mais finas no coletor de PLA do que o coletor de hidrogel para o mesmo tempo de eletrofiação. Dado que o PLA tinha uma constante dielétrica muito menor em comparação com o hidrogel à temperatura ambiente, o campo elétrico não poderia ser concentrado principalmente no próprio coletor e, portanto, as nanofibras foram depositadas em outro lugar, como o solo. A partir desse resultado e de nosso estudo anterior, confirma-se que o coletor de hidrogel conseguiu coletar suficientemente o campo elétrico e, portanto, as esteiras de nanofibras foram depositadas de forma mais espessa no coletor de hidrogel em comparação com o coletor de PLA. Este resultado implica que o hidrogel de gelatina de alginato é um coletor eficaz para nanofibras eletrofiadas durante a eletrofiação. Em seguida, confirmamos que o coletor de hidrogel de gelatina-alginato poderia produzir fibras em nanoescala durante a eletrofiação. A manta de nanofibras eletrofiadas no coletor de hidrogel-alginato é mostrada na Fig. 3a com a cobertura incompleta de nanofibras eletrofiadas na superfície do coletor. A Figura 3b mostra uma imagem SEM ampliada de nanofibras eletrofiadas no coletor de hidrogel de gelatina-alginato. A partir da imagem SEM, uma alta proporção de aspecto foi confirmada com a espessura da nanofibra em nanoescala e o comprimento da nanofibra em microescala. Além disso, não foram encontrados defeitos como bolhas que podem levar a erros na medição da espessura da nanofibra e não houve diferença significativa na variação da espessura. A partir desses resultados, acreditamos que a eletrofiação com a condição acima mencionada foi realizada de forma contínua. O diâmetro médio das nanofibras eletrofiadas fabricadas no coletor de hidrogel de gelatina de alginato foi de 564 ± 153 nm, e a maioria das nanofibras tem diâmetros variando de 400 a 600 nm na Fig. 3c. A partir da imagem SEM, as nanofibras eletrofiadas mostraram uma alta razão de aspecto com um diâmetro em nanoescala e um comprimento em microescala. Assim, esta técnica de eletrofiação pode ser considerada como um processo contínuo de preparação da fibra.

a Um tapete de nanofibra eletrofiado no coletor de hidrogel em forma de cartilagem de orelha 3D. b Uma imagem ampliada do tapete de nanofibra eletrofiado no coletor de hidrogel em forma de cartilagem de orelha 3D traçado em ( a ) c A população de nanofibras eletrofiadas no coletor de hidrogel em forma de cartilagem de orelha 3D. As barras de escala são de 1 cm ( a ) e 1 µm ( b )

Conforme mostrado na Fig. 3a, observamos que a manta de nanofibra eletrofiada não cobriu totalmente o coletor de hidrogel em forma de cartilagem da orelha 3D, particularmente na escafa, a região rebaixada entre a hélice e a anti-hélice. Este resultado indicou que havia espaços vazios na manta de nanofibra eletrofiada. Além disso, nanofibras eletrofiadas não foram depositadas conformalmente em toda a superfície, mas suspensas como uma configuração alinhada, o que foi observado no método de gap inclinado [28]. Não apenas para o formato da cartilagem da orelha, as geometrias complexas do coletor eletrocondutor 3D, como protrusão ou alta curvatura, geralmente causariam cobertura incompleta de uma esteira de nanofibra eletrofiada na superfície do coletor.

Simulação numérica da fabricação conformada de um tapete de nanofibra eletrofiado no coletor de hidrogel em formato de cartilagem auricular 3D

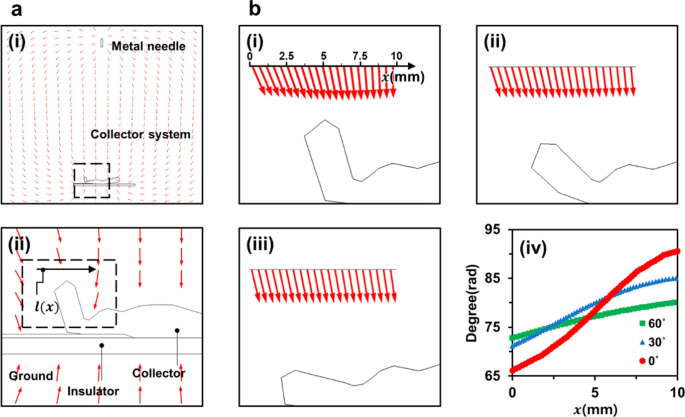

Para conseguir a fabricação conformada de uma manta de nanofibra eletrofiada no coletor eletrocondutor 3D, utilizamos a flexibilidade do coletor de hidrogel, que geralmente não seria alcançada por um coletor de metal. A flexibilidade do coletor de hidrogel permitiu que ele alterasse a forma do coletor, reduzindo assim a diferença de altura e achatando o coletor de hidrogel. Em primeiro lugar, confirmamos numericamente a fabricação conformada de uma esteira de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem de orelha 3D. A Figura 4a- (i) mostra a configuração do processo de eletrofiação com o coletor de hidrogel em forma de cartilagem de orelha 3D. Considerando que nanofibras eletrofiadas eram difíceis de serem depositadas na região rebaixada do coletor de hidrogel em forma de cartilagem de orelha 3D, destacamos a região rebaixada entre a hélice e a anti-hélice com uma seção transversal 2D do coletor de hidrogel em forma de cartilagem de orelha 3D, como mostrado em Fig. 4a- (ii). A hélice foi inclinada em um ângulo de cerca de 60 ° em relação ao substrato inferior, formando assim a região recuada entre a hélice e a anti-hélice. Para aliviar essa região rebaixada, reduzimos o ângulo dobrando a hélice do coletor de hidrogel em forma de cartilagem da orelha 3D, explorando a flexibilidade do coletor de hidrogel, ao contrário de um coletor de metal. Os resultados da simulação numérica com os diferentes ângulos de flexão de 0 °, 30 ° e 60 ° são mostrados na Fig. 4b- (i), b- (ii) e b- (iii), respectivamente. A Figura 4b- (iv) mostra o ângulo do campo elétrico ao longo da linha imaginária para três casos. Os valores médios do ângulo do campo elétrico com linhas imaginárias foram 79,56 °, 79,39 ° e 77,26 ° com os ângulos de flexão de 0 °, 30 ° e 60 °, respectivamente, apresentando um ângulo enviesado sem variação significativa entre cada um caso. Esse ângulo enviesado foi causado porque a região recuada entre a hélice e a anti-hélice era a parte esquerda do coletor de hidrogel em forma de cartilagem da orelha 3D, conforme mostrado na Fig. 4a- (i). Para o caso do desvio angular do campo elétrico, o caso do ângulo de flexão de 0 ° apresentou um desvio de 8,23 ° ao longo da linha de referência \ (l (\ mathrm {x}) \). Em contraste, dobrando a hélice em 60 °, o desvio do ângulo do campo elétrico foi bastante reduzido em 2,36 °, que foi mais de 70% aliviado do desvio angular do campo elétrico causado pela flexão de 0 °. Tal desvio de grande ângulo para o caso do ângulo de curvatura de 0 ° seria atribuído do campo elétrico focalizado em direção à hélice protuberante, o que resultou na deposição concentrada de nanofibras eletrofiadas na hélice e, assim, dificultou a fabricação conformada de uma nanofibra eletrofiada tapete no coletor de hidrogel em forma de cartilagem de orelha 3D. A redução do desvio do ângulo dobrando a hélice aliviou esse campo elétrico concentrado e, portanto, a dobra da hélice deve permitir a deposição conformada de nanofibras eletrofiadas no coletor de hidrogel em forma de cartilagem de orelha 3D.

Simulações de campo elétrico para o coletor de hidrogel ( a - (i)) e uma imagem ampliada do retângulo tracejado em a - (i) ( a - (ii)). ( b ) O retângulo tracejado em a - (ii) mostrando a região rebaixada do coletor de hidrogel. As setas do campo elétrico ao longo da linha de referência \ (l (\ mathrm {x}) \) com os ângulos de curvatura de 0 ° ( b - (i)), 30 ° ( b - (ii)) e 60 ° ( b - (iii)). b - (iv) O ângulo do campo elétrico para o coletor de hidrogel em forma de cartilagem da orelha 3D com o ângulo de curvatura de 0 °, 30 ° e 60 ° ao longo da linha de referência \ (l (\ mathrm {x}) \)

Fabricação conformada de um tapete de nanofibra eletrofiado no coletor de hidrogel em formato de cartilagem auditiva 3D

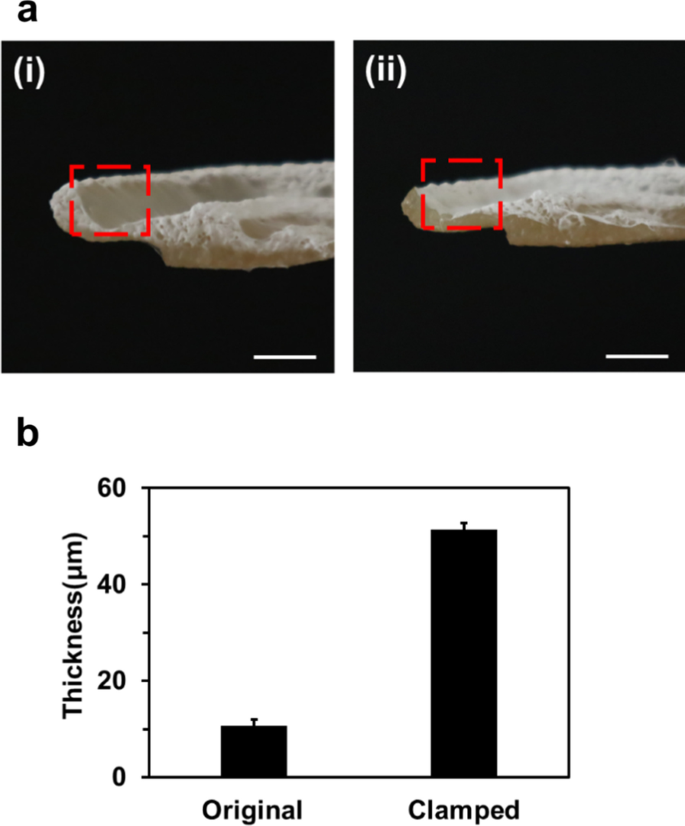

Para obter a fabricação conformada de uma esteira de nanofibra eletrofiada no coletor de hidrogel em forma de cartilagem de orelha 3D, o coletor de hidrogel deve ser achatado após o resultado da simulação. Neste estudo, achatamos o coletor de hidrogel em forma de cartilagem da orelha 3D para dobrar a hélice. A hélice e as partes externas foram aplainadas com acessórios de metal, conforme mostrado na Figura S2b. O coletor de hidrogel revestido com nanofibra pode retornar à sua forma original quando deformado na região de deformação elástica do hidrogel. Isso ocorre porque a manta de nanofibra tem uma influência desprezível na propriedade mecânica do coletor de hidrogel revestido de fibra devido à sua espessura menor em comparação com a do coletor de hidrogel. O coletor de hidrogel foi deformado na região de deformação elástica e, assim, o hidrogel revestido com nanofibra pôde ser restaurado em sua forma original. Depois disso, a eletrofiação foi realizada no coletor de hidrogel em forma de cartilagem da orelha 3D original e achatado. As imagens de seção transversal do coletor de hidrogel em forma de cartilagem de orelha 3D original e achatado após eletrofiação são mostradas na Fig. 5a- (i), (ii).

a Esteiras de nanofibra eletrofiadas na escafa do coletor de hidrogel original ( a - (i)) e o coletor de hidrogel achatado ( a - (ii)). b As espessuras das esteiras de nanofibra submetidas a eletrofiação na escafa do coletor de hidrogel original e achatado. Todas as barras de escala têm 1 cm

No caso do coletor de hidrogel em forma de cartilagem de orelha 3D original, nanofibras eletrofiadas foram suspensas entre a hélice e a anti-hélice, não depositadas na escafa do coletor de hidrogel em forma de cartilagem de orelha 3D. Quando o coletor de hidrogel em forma de cartilagem de orelha 3D foi achatado, uma esteira de nanofibra eletrofiada cobriu inteiramente a hélice, escafa e anti-hélice. Especialmente, nanofibras eletrofiadas poderiam ser depositadas na região rebaixada entre a hélice e a anti-hélice, o que não era possível sem achatar o coletor de hidrogel em forma de cartilagem de orelha 3D. A diferença dramática de espessura entre a esteira de nanofibra eletrofiada no original e o coletor de hidrogel em forma de cartilagem de orelha 3D achatada é mostrada na Fig. 5b. A espessura inferior da manta de nanofibras por eletrofiação no coletor de hidrogel original mostrou a deposição retardada na região rebaixada, enquanto o coletor de hidrogel achatado poderia atrair uma quantidade suficiente de nanofibras por eletrofiação na região rebaixada. Com este resultado, nanofibras eletrofiadas foram depositadas conformalmente no coletor de hidrogel em forma de cartilagem da orelha 3D, mesmo com geometrias complexas, como hélice e anti-hélice, achatando o coletor.

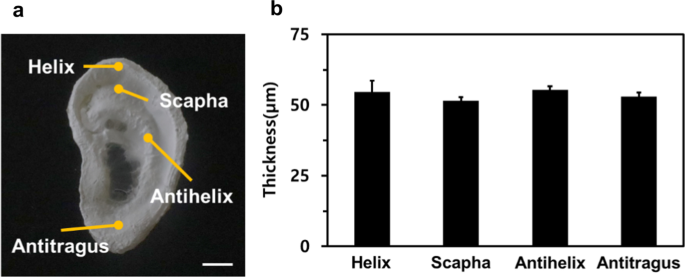

Por último, confirmamos a uniformidade de um tapete de nanofibra eletrofiado no coletor de hidrogel em forma de cartilagem de orelha 3D achatado (Fig. 6). A Figura 6a mostra que uma esteira de nanofibra eletrofiada poderia cobrir inteiramente o coletor de hidrogel em forma de cartilagem de orelha 3D sem mostrar nenhum vazio para o caso do coletor de hidrogel em forma de cartilagem de orelha 3D original. A Figura 6b mostra a espessura da manta de nanofibra eletrofiada depositada na hélice (54,58 ± 3,99 μm), a anti-hélice (55,40 ± 1,17 μm), o antitrago (53,05 ± 1,39 μm) e a escafa (51,49 ± 1,24 μm), onde as nanofibras não foram depositadas com o coletor de hidrogel em forma de cartilagem de orelha 3D original. Como resultado da eletrofiação com um coletor de hidrogel em forma de cartilagem de orelha 3D achatado, pudemos confirmar que a manta de nanofibra eletrofiada foi depositada de forma conformada e uniforme no coletor de hidrogel. Além disso, com base nos resultados do estudo anterior de eletrofiação assistida por hidrogel, estamos convencidos de que a espessura das esteiras de nanofibras conformadas 3D poderiam ser controladas pela exploração de um coletor de hidrogel. Numa perspectiva futura, dado que o hidrogel 3D em forma de cartilagem auricular com este tapete de nanofibras possuía propriedades mecânicas semelhantes às da cartilagem auricular nativa e tem uma nanoestrutura biomimética, pode-se esperar que seja aplicado como um implante de cartilagem auricular artificial. Considerando a utilização para engenharia de tecidos, a carga residual na manta de nanofibras não deve ser desprezada, o que pode influenciar o comportamento celular. Acreditamos que esta fabricação conformada de uma manta de nanofibra eletrofiada é um trabalho pioneiro para produzir uma membrana de nanofibra 3D e, portanto, poderia ser utilizada em uma ampla gama de aplicações, sugerindo um novo tipo de conjuntos de nanofibras, como estrutura de imitação de tecido nativo 3D e 3D membrana porosa para uma filtragem eficiente.

a Tapete de nanofibra confeccionado no coletor de hidrogel 3D em forma de cartilagem de orelha. A barra de escala é de 1 cm. b As espessuras da esteira de nanofibra eletrofiada em várias posições, incluindo hélice, escafa, anti-hélice e antitrágico no coletor de hidrogel achatado em forma de cartilagem de orelha 3D

Conclusões

Em resumo, desenvolvemos a fabricação conformada de um tapete de nanofibra eletrofiado no coletor de hidrogel em forma de cartilagem de orelha 3D que possui a região rebaixada. Como resultado, a esteira de nanofibra no coletor de hidrogel em forma de cartilagem de orelha 3D foi produzida com a forma totalmente replicada do coletor. Mais importante ainda, a utilização da flexibilidade do coletor de hidrogel permitiu ajustar a região rebaixada do coletor e, assim, uma manta de nanofibra eletrofiada foi depositada conformalmente com a espessura uniforme em toda a superfície do coletor que não seria coberta com o eletrofiação convencional. Dado que esta técnica de fabricação conformada seria compatível com uma variedade de materiais de hidrogel, esta técnica poderia ser uma técnica mais versátil e eficaz para a fabricação de manta de nanofibra conformada nos vários campos da engenharia de tecidos, distribuição de drogas / células, roupas e bateria.

Disponibilidade de dados e materiais

Todos os dados que sustentam as conclusões deste artigo estão incluídos no artigo e no documento complementar.

Abreviações

- 3D:

-

Tridimensional

- PDMS:

-

Polidimetilsiloxano

- PLA:

-

Ácido polilático

- PCL:

-

Policaprolactona

- PMMA:

-

Metacrilato de polimetila

- SEM:

-

Microscopia eletrônica de varredura

- FDM:

-

Modelagem de deposição fundida

- SLA:

-

Estereolitografia

- DLP:

-

Processamento digital de luz

- A100G0:

-

Alginato puro

- A0G100:

-

Gelatina pura

- A50G50:

-

Alginato / gelatina =50:50

- A25G75:

-

Alginato / gelatina =25:75

Nanomateriais

- Nano grafema, memória transparente flexível à base de silício

- Fabricação de alto rendimento de nanofibras de qualidade usando eletrofiação de superfície livre modificada

- Fabricação e caracterização de novo composto de suporte de catalisador anódico de nanofibra de carbono Tio2 para célula de combustível de metanol direto via método de eletrofiação

- Sensor plasmônico baseado em nanoprismas dielétricos

- Estimativa do armazenamento de energia do supercapacitor com base em equações diferenciais fracionais

- Fabricação e caracterização de Nano-Clips de ZnO pelo processo mediado por poliol

- Detector de UV com alimentação própria de alto desempenho baseado em matrizes de nanomace SnO2-TiO2

- Fotodetector controlado por comprimento de onda baseado em nanobelt de CdSSe único

- Fabricação e propriedade fotocatalítica de novos nanocompósitos SrTiO3 / Bi5O7I

- Deposição precisa in situ assistida por campo elétrico de nanofibras eletrofiadas γ-Fe2O3 / poliuretano para hipertermia magnética