Fabricação e caracterização de novo composto de suporte de catalisador anódico de nanofibra de carbono Tio2 para célula de combustível de metanol direto via método de eletrofiação

Resumo

Platina (Pt) é o catalisador comum usado em uma célula de combustível de metanol direto (DMFC). No entanto, a Pt pode levar ao envenenamento do catalisador por espécies carbonáceas, reduzindo assim o desempenho do DMFC. Portanto, este estudo se concentra na fabricação de um novo TiO composto 2 suporte de catalisador anódico de nanofibra de carbono para células a combustível de metanol direto (DMFCs) por meio da técnica de eletrofiação. A distância entre a ponta e o coletor (DTC) e a vazão foram examinadas como parâmetros de influência na técnica de eletrofiação. Para garantir que o melhor material catalítico seja fabricado, a nanofibra passou por várias caracterizações e testes eletroquímicos, incluindo FTIR, XRD, FESEM, TEM e voltametria cíclica. Os resultados mostram que D18, fabricado com uma taxa de fluxo de 0,1 mLhr −1 e DTC de 18 cm, é uma nanofibra ultrafina com o menor diâmetro médio, 136,73 ± 39,56 nm. Ele apresentou a maior atividade de catalisador e valor de área de superfície ativa eletroquímica de 274,72 mAmg −1 e 226,75m 2 g −1 PtRu , respectivamente, em comparação com as outras amostras.

Histórico

A célula a combustível de metanol direto (DMFC) é um dos futuros sistemas de geração de energia renovável e muito ecologicamente correto. O sistema gera energia elétrica usando um combustível líquido (metanol) diretamente, sem quaisquer dispositivos adicionais ou processos de combustão. As vantagens dos DMFCs são sua simplicidade, alta energia específica, baixa temperatura de operação e fácil inicialização com reabastecimento instantâneo [1]. No entanto, os sistemas DMFC ainda sofrem com várias limitações, como envenenamento do catalisador e cinética de reação lenta, que fazem com que o sistema tenha baixo desempenho e potência de saída [2]. Ambas as limitações são devidas ao catalisador e ao material usado neste sistema.

Platina (Pt) é o catalisador comum usado em DMFC. No entanto, a Pt pode levar ao envenenamento do catalisador por espécies carbonáceas, reduzindo assim o desempenho do DMFC. Posteriormente, a platina-rutênio (PtRu) é introduzida para aumentar a taxa de reação, mas o parâmetro cinético do catalisador ainda é o de um grande problema em DMFC. Portanto, a alteração em direção a este catalisador bimetálico começa a se colocar no campo do catalisador DMFC. Uma das abordagens mais atraentes entre os pesquisadores é a introdução do óxido metálico e dos nanomateriais como o componente do catalisador lateral. Dióxido de titânio (TiO 2 ) é um óxido de metal que está ganhando muita atenção dos desenvolvedores de pesquisas. TiO 2 possui várias propriedades benéficas, que é atóxico, não inflamável e altamente resistente à corrosão [1], pode aumentar a estabilidade eletroquímica e térmica [3] e afetar as propriedades eletrônicas e mecanismo bifuncional de catalisadores compostos [4]. Ito et al. [5] desenvolveu PtRu / TiO 2 nanofibra de carbono incorporada (CNF) (PtRu / TECNF) e Ercelik et al. [6] apresentou o PtRu / C-TiO 2 como um eletrocatalisador na aplicação DMFC, e o resultado mostra que o desempenho deste novo eletrocatalisador composto é superior ao do catalisador PtRu.

Nanomaterial é uma das nanotecnologias que fascinam em uma ampla gama de aplicações, incluindo conversão de energia. Existem vários tipos de nanomateriais no campo de conversão de energia, que são nanofibras, nanotubos, nanofios, nanobastões e outros. Este material se torna a principal atração na pesquisa de materiais de energia por causa da redução dimensional para a escala nanométrica que pode afetar muitas etapas elementares, incluindo transferência de carga e rearranjo molecular, bem como as propriedades de superfície para fornecer frações de alto volume interfacial e taxas de reação aprimoradas [ 7]. Este estudo se concentra em estruturas de nanofibras para ambos os materiais, TiO 2 óxido de metal e carbono. Isso se deve às propriedades especiais das nanofibras que podem fornecer alta superfície / volume e relações de aspecto [7], alta condutividade elétrica, boa resistência mecânica e dispersão uniforme do catalisador, o que pode aumentar a atividade eletrocatalítica [8].

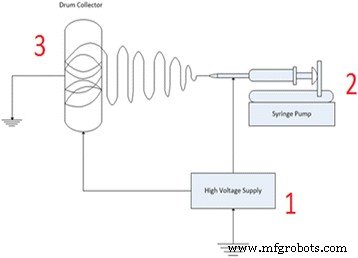

As nanofibras podem ser produzidas por vários processos, incluindo sopro de fusão, polimerização interfacial, eletrofiação e precipitação de polímero induzida por anti-solvente [9]. Recentemente, a eletrofiação é a principal escolha entre os pesquisadores devido ao grande benefício em produzir estruturas de nanofibras ultrafinas. A eletrofiação é um processo único para a formação de fibras com diâmetros em escala submicron (na faixa de nanômetro a micrômetro) usando soluções à base de polímeros ou derretimentos por meio de forças eletrostáticas [10]. Existem três componentes principais para eletrofiação:uma fonte de alimentação de alta tensão (várias dezenas de kVs), a fieira (seringa com uma agulha) e um coletor aterrado (por exemplo, placa ou coletor rotativo) [11, 12]. A Figura 1 ilustra o processo geral e a configuração do processo de eletrofiação. Portanto, a eletrofiação é popular devido ao seu procedimento simples, versátil, de alto rendimento, eficaz e com um processo mais econômico [7, 13].

Electrospinning configurado para todos os componentes principais

Este processo possui diversos parâmetros que podem ser ajustados para se obter as melhores estruturas de nanofibras, seja para diâmetro ou morfologia de superfície, e os parâmetros de influência são diferentes para cada material. Os parâmetros podem ser divididos em três categorias principais:solução, ambiente e parâmetros de processo. Este estudo tem como foco os parâmetros do processo, sendo que a vazão da solução e a distância entre a ponta da agulha e o coletor (DTC) foram escolhidos como os principais parâmetros de influência para a obtenção do menor diâmetro. Isso se deve ao pequeno número de pesquisas focadas nesses parâmetros [14], embora eles tenham sido considerados como principais variáveis para a obtenção de nanofibras ultrafinas [15,16,17,18].

Assim, este estudo apresenta o TiO composto 2 nanofibra de carbono como suporte de catalisador no eletrodo anódico. Espera-se que esta combinação do composto aumente a atividade eletrocatalítica e diminua o envenenamento do catalisador, a fim de aumentar o desempenho geral do DMFC. Os principais objetivos deste estudo são fabricar o menor diâmetro possível de nanofibras para aumentar a área de superfície e fornecer um ponto mais ativo para a reação catalítica e melhorar o desempenho do DMFC. A fabricação de nanofibras envolve várias etapas, incluindo processos de sol-gel, eletrofiação, estabilização e carbonização. Para obter nanofibras de menor diâmetro, os parâmetros de eletrofiação de vazão e DTC são tomados como as principais variáveis neste estudo. As nanofibras preparadas são caracterizadas por espectroscopia de infravermelho com transformada de Fourier (FTIR), difração de raios X (XRD) e microscopia eletrônica de varredura (FESEM). Todos os suportes de catalisador com diferentes parâmetros de eletrofiação são depositados em PtRu (PtRu / TiO 2 -CNF) e avaliados por análise eletroquímica de área de superfície ativa (ECSA) e voltametria cíclica (CV) para avaliar o desempenho e determinar seu potencial como suporte de catalisador em DMFCs. Os resultados experimentais mostram o efeito dos parâmetros de eletrofiação no diâmetro da nanofibra, bem como seu potencial em aplicações DMFC.

Métodos / Experimental

Materiais

Foram obtidos poli (acetato de vinila) (PVAc, Mw =500.000), dimetilformamida (DMF, 99,8%), isopropóxido de titânio (TiPP, 97% de conteúdo), ácido acético (99,7%) e precursor de Ru (45-55% de conteúdo) da Sigma-Aldrich Co., Ltd., enquanto o precursor de Pt (40% de conteúdo) e o etanol (99,8%) foram recebidos da Merck, Germany e R&M Chemical Reagents, respectivamente. Todos os produtos químicos foram usados sem qualquer purificação adicional. O aparelho principal, a máquina de eletrofiação, é da marca Nfiber N1000, Progene Link Sdn. Bhd., E o triturador de células ultrassônicas INS-650Y são da INS Equipments Trading Co., Ltd., China.

Preparação do TiO 2 Nanofibras -CNF

O método sol-gel começa com a preparação de uma solução de polímero, onde o PVAc (11,5% em peso), como fonte de carbono, foi dissolvido no solvente, DMF. A solução de polímero foi agitada a 60 ° C durante 1 h e depois agitada durante a noite à temperatura ambiente. O TiO 2 precursor, TiPP e solução de polímero foram misturados na proporção de 1:1, e uma pequena quantidade de ácido acético e etanol foi adicionada à solução de polímero. A mistura foi homogeneizada por um triturador ultrassônico de células por 60 s. Em seguida, a solução foi transferida para uma seringa para injeção em uma unidade de eletrofiação de nanofibras. A tensão aplicada foi de 16 kV, enquanto a taxa de fluxo e DTC foram manipulados na faixa de 0,1–0,9 mLh −1 e 14-18 cm. A taxa de fluxo foi definida em 0,1, 0,5 , e 0.9 mLh −1 , denotado F0.1, F0.5 e F0.9, respectivamente. As amostras com valores DTC de 14, 16 e 18 cm são denotadas D14, D16 e D18, respectivamente. A nanofibra fabricada foi deixada em repouso por 5 h em temperatura ambiente antes de ser estabilizada por 8 h a 130 ° C. A nanofibra estabilizada foi carbonizada a 600 ° C por 2 h sob uma atmosfera de nitrogênio usando um forno tubular e então triturada por almofariz e pilão por 5 min antes de ser usada neste estudo. O carregamento em massa para todas as amostras é o mesmo, que é 6,67 mgs −1 .

Deposição do catalisador

O TiO 2 Nanofibras -CNF foram adicionadas a uma mistura de álcool isopropílico (IPA) e água desionizada (água DI) e sonicadas em um banho ultrassônico por 20 min. O precursor do catalisador de platina e rutênio (20% em peso com proporção de 1:1) foi misturado à solução e agitado por 20 min. Em seguida, o pH da solução misturada foi ajustado com solução de NaOH até atingir pH 8. A temperatura foi elevada para 80 ° C, e 25 ml de NaBH 0,2 M 4 foi adicionado gota a gota à solução misturada. A solução foi agitada por mais 1 h. A mistura foi então resfriada, filtrada e lavada repetidamente. O pó catalisador foi seco a 120 ° C por 3 he finalmente triturado usando um almofariz e pilão para obter um pó catalisador fino que estava pronto para uso nos testes de desempenho.

Caracterização do Catalisador

O composto químico no suporte do catalisador foi identificado usando espectroscopia de infravermelho com transformada de Fourier (FTIR, PerkinElmer) e difração de raios-X (XRD, D8 Advance / Bruker AXS, Alemanha) foi usada para analisar o padrão e a estrutura cristalina das amostras. A morfologia e distribuição de tamanhos das amostras foram analisadas por microscopia eletrônica de varredura por emissão de campo (FESEM, SUPRA 55VP). Microscopia eletrônica de transmissão (TEM, Tecnai G2 F20 X-Twin) foi usada para observar a estrutura detalhada e distribuição elementar das nanofibras.

Avaliação da medição eletroquímica

O desempenho foi medido para todos os catalisadores fabricados com parâmetros diferentes. O catalisador PtRu foi depositado no TiO 2 Suporte ao catalisador -CNF para avaliação por medidas eletroquímicas. Essas medições foram obtidas usando um sistema de célula de três eletrodos, que usa voltametria cíclica (CV) para examinar a atividade do catalisador na reação de oxidação do metanol (MOR) usando uma estação de trabalho eletroquímica Autolab. O sistema de célula de três eletrodos foi operado em temperatura ambiente e envolveu um eletrodo de Pt, cloreto de prata / prata (Ag / AgCl) e carbono vítreo (GCE, 3 mm de diâmetro) como o eletrodo contador, de referência e de trabalho. Antes de iniciar a medição, o GCE foi limpo com alumina e papel de polimento, traçando um padrão arredondado semelhante ao número “oito”, várias vezes. Em seguida, o GCE foi enxaguado com água DI e sonicado por 30 s antes do uso. A tinta do catalisador para o GCE foi preparada dispersando 15 mg de catalisador em uma mistura de 400 μl de água DI, 400 μl de IPA e 125 μl de solução de Nafion (5% em peso) por 30 min. Em seguida, 2,5 μl de tinta de catalisador foram revestidos no GCE usando uma micropipeta e secos por 1 h em temperatura ambiente antes de serem aquecidos a 80 ° C por mais 30 min. O eletrólito era uma solução de 0,5 M H 2 SO 4 em metanol 2 M, e foi borbulhado durante 20 min com gás nitrogênio para remover qualquer oxigênio. A medição de CV foi realizada em uma faixa de potencial de - 0,1-1,1 V vs. Ag / AgCl a uma taxa de varredura de 50 mVs −1 .

Resultados e discussão

Caracterização Estrutural

Efeito da taxa de fluxo

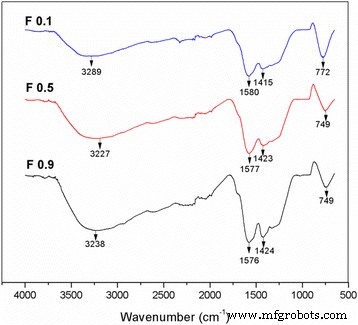

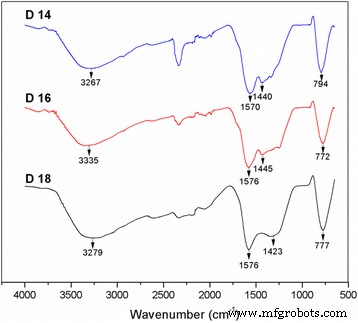

A espectroscopia FTIR foi realizada no TiO 2 Amostras -CNF para identificação dos compostos químicos presentes. Os espectros de IV das amostras produzidas em diferentes taxas de fluxo são mostrados na Fig. 2. Os espectros revelaram sinais de ligação química representativos de TiO 2 e carbono. Os picos médio e largo em 3200–3600 cm −1 representam grupos funcionais O-H, enquanto a banda de absorção forte e acentuada de C =O estava localizada na região de 1550–1850 cm −1 [19]. Picos para alcanos (grupos C-H) são fracos e amplos e localizados nas regiões de 1300–1450 cm −1 . No entanto, grupos C-C supostamente aparecem em números de onda muito baixos, abaixo de 500 cm −1 [19] e não existem no espectro devido ao pequeno intervalo do número de onda (4000 cm −1

Os espectros de IV para o TiO 2 Amostra -CNF com parâmetro de taxa de fluxo diferente na faixa de 650 a 4000 cm −1 número de onda

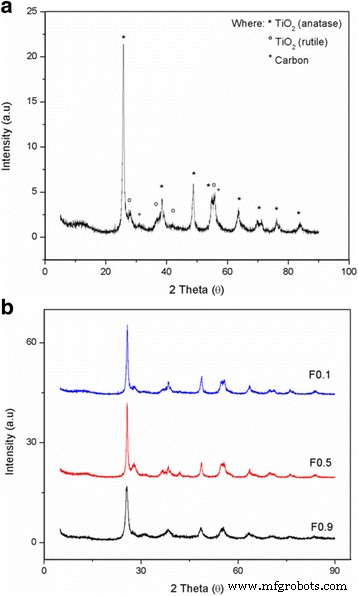

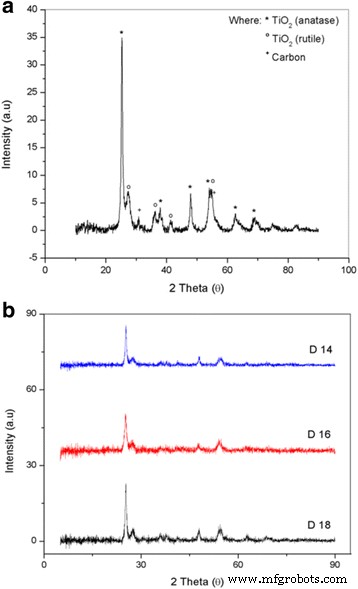

O TiO 2 Amostras -CNF fabricadas em taxas de fluxo de 0,1, 0,5 , e 0.9 mLh −1 são denotados F0.1, F0.5 e F0.9, respectivamente. A Figura 3 mostra os padrões de XRD do TiO 2 Os suportes do catalisador -CNF são fabricados com diferentes taxas de fluxo. A Figura 3a é uma amostra individual para o suporte de catalisador, que é a amostra F0.1, para observar o padrão de XRD de perto com todo o material de pico em TiO 2 -CNF, enquanto a Fig. 3b é toda a amostra de taxa de fluxo envolvida. A existência de TiO 2 e o carbono na amostra é apresentado. O TiO 2 consiste em duas estruturas, anatase e rutilo, porque a temperatura de carbonização converte uma pequena quantidade de anatase TiO 2 em rutilo TiO 2 . Os picos de difração para anatase TiO 2 são 25 ° (101), 38 ° (112), 48 ° (200), 53,9 ° (105), 62 ° (213) e 68 ° (116), enquanto aqueles para rutilo, TiO 2 são 27 ° (110), 36 ° (101), 41 ° (111) e 54 ° (211). A fonte de carbono é indicada por vários picos de difração, incluindo aqueles em 30 ° (110) e 55 ° (211). O anatásio e rutilo TiO 2 formou uma estrutura tetragonal, enquanto o carbono estava na estrutura cristalográfica cúbica centrada na face.

Padrões de difração de raios-X de a TiO individual 2 Amostra -CNF e b amostra de taxa de fluxo diferente

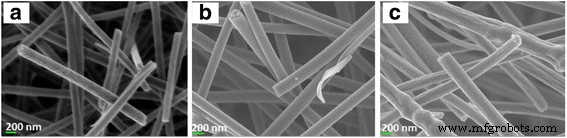

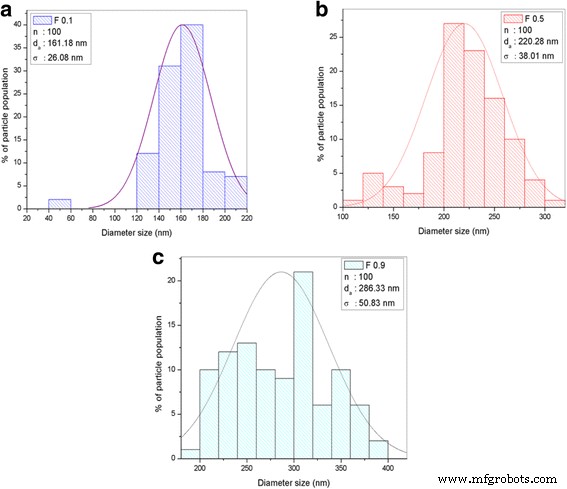

A taxa de fluxo na técnica de eletrofiação afetou o diâmetro da nanofibra, que foi calculado usando a análise FESEM. A imagem FESEM é apresentada na Fig. 4, enquanto os resultados da distribuição de tamanho e diâmetro são mostrados na Fig. 5 e Tabela 1. A imagem confirma que a estrutura de nanofibras foi formada em todas as taxas de fluxo estudadas. As nanofibras F0.1 apresentaram uma morfologia suave devido à taxa de fluxo mais lenta, o que dá tempo suficiente para o solvente evaporar, ajudando a produzir a estrutura lisa. O diâmetro médio das nanofibras de 100 medições é 161,18 ± 26,08 nm, que é o menor diâmetro entre as amostras produzidas em diferentes taxas de fluxo. No entanto, a imagem FESEM de F0.5 mostra a formação de fitas planas nas nanofibras devido à falta de evaporação do núcleo, ou seja, o solvente é aprisionado no núcleo e se difunde para a atmosfera ambiente para causar a estrutura de fita plana [ 21]. F0.9 mostra nanofibras mais ásperas com diâmetros não uniformes e vários grânulos formados na morfologia da nanofibra. Isso ocorre quando a vazão é muito superior ao valor ideal, o que reduz o tempo de secagem antes que a fibra chegue ao coletor. Os diâmetros médios das nanofibras de F0,5 e F0,9 foram maiores que os de F0,1, que foram 220,28 ± 38,01 e 286,33 ± 50,83 nm, respectivamente. A imagem FESEM revela que o diâmetro das nanofibras aumenta à medida que a taxa de fluxo aumenta durante a eletrofiação. F0.1, que tem uma taxa de fluxo de 0,1 mLhr −1 , foi usado para uma análise mais aprofundada sobre o efeito do DTC no diâmetro da nanofibra.

Imagem FESEM de a TiO 2 -CNF (F0.1), b TiO 2 -CNF (F0.5) e c TiO 2 -CNF (F0.9) com ampliação de 30.000 ×

Dados de histograma de distribuição de tamanho de diâmetro com o parâmetro de n, d a e σ. a TiO 2 -CNF (F0.1). b TiO 2 -CNF (F0.5). c TiO 2 -CNF (F0.9)

Efeito da distância entre a ponta e o coletor

O TiO sintetizado 2 Os suportes do catalisador -CNF foram analisados por FTIR para avaliar a ligação química nas amostras, e os espectros de IV das amostras são ilustrados na Fig. 6. Os espectros de IV mostram três amostras com diferentes parâmetros DTC após o processo de carbonização. Todas as amostras sintetizadas mostram a existência de O-Ti-O e ligações de íons carbonato, onde os picos e números de onda nos espectros estavam na mesma faixa que aqueles nas amostras F0.1, F0.5 e F0.9 nas seção anterior. Os números de onda foram próximos o suficiente para indicar a similaridade das amostras, incluindo as amostras produzidas em diferentes taxas de fluxo na Fig. 2. No entanto, a amostra D14 mostra a existência de um novo pico em torno de 2300–2400 cm −1 , que indicam as vibrações de alongamento N-H. Este pico pode ser categorizado como pico de sais de amina terciária, onde a ligação N-H é fraca e sem valor prático que pode ser negligenciado [19]. A presença desta ligação pode ser devido à remoção incompleta do composto solvente durante o processo de carbonização. Esta observação mostra que os parâmetros de eletrofiação de taxa de fluxo e DTC não influenciam a ligação química nas amostras.

O espectro de IV para o TiO 2 Amostra -CNF com parâmetro DTC diferente na faixa de 650 a 4000 cm −1 número de onda

A cristalinidade do TiO 2 Os suportes do catalisador -CNF foram analisados. Os padrões de XRD são mostrados na Fig. 7a para amostra individual e na Fig. 7b para DTC. A amostra individual na Fig. 7a indica o padrão de XRD de close-up para DTC 18 para ver o pico de existência para todo o material envolvido. Os materiais envolvidos no suporte do catalisador, TiO 2 e carbono, são mostrados para existir em cada amostra. Os picos de difração foram examinados ao longo de uma faixa 2θ de 5 ° a 90 °, e os picos em 31 ° (110) e 55 ° (211) indicam que o carbono com uma estrutura cristalográfica FCC está presente no suporte do catalisador. O pico de difração acentuado em 25 ° (101) foi atribuído ao TiO 2 na forma anatase, e há vários outros picos para anatase TiO 2 , incluindo aqueles em 38 ° (004), 48 ° (200), 53 ° (105), 55 ° (211), 63 ° (204) e 69 ° (116). Os outros quatro picos de difração em 27 ° (110), 36 ° (101), 41 ° (111) e 54 ° (211) pertencem ao rutilo TiO 2 . Anatase e rutilo TiO 2 têm uma estrutura cristalográfica tetragonal.

Padrões de difração de raios-X de a TiO individual 2 Amostra -CNF e b amostra DTC diferente

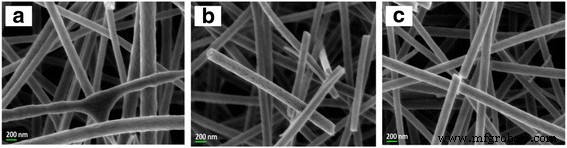

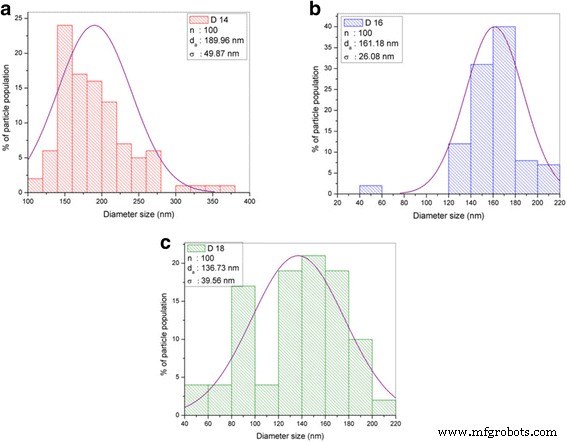

TiO 2 Nanofibras -CNF foram fabricadas por meio de eletrofiação com diferentes valores de DTC, denotados D14, D16 e D18. O DTC foi variado para 14, 16 e 18 cm. O diâmetro da nanofibra foi calculado usando a análise FESEM. A Figura 8 mostra as imagens FESEM das amostras com diferentes valores de DTC com ampliação de 30.000 ×. O efeito da variação do DTC no diâmetro das nanofibras foi estimado usando a distribuição do tamanho da partícula (diâmetro), conforme ilustrado na Fig. 9, e os valores estão tabulados na Tabela 2. A distribuição do diâmetro inclui vários parâmetros, n (nanopartícula população), d a (tamanho de partícula médio aritmético), e σ (desvio padrão) [22].

Imagem FESEM de a TiO 2 -CNF (D14), b TiO 2 -CNF (D16) e c TiO 2 -CNF (D18) com ampliação de 30.000 ×

Dados de histograma de distribuição de tamanho de diâmetro com o parâmetro de n, d a e σ. a TiO 2 -CNF (D14). b TiO 2 -CNF (D16). c TiO 2 -CNF (D18)

O menor diâmetro médio foi 136,73 ± 39,56 nm (90-170 nm), pertencente a D18, seguido por D16 e D14 com diâmetros de 161,18 ± 26,08 e 189,96 ± 49,87 nm, respectivamente. Quanto maiores forem as distâncias do coletor de ponta, menor será o diâmetro da nanofibra. Esse comportamento se deve ao tempo de deposição e ao intervalo de instabilidade do chicote durante o processo de eletrofiação. Quanto maior a distância, maior o tempo de deposição e, nesse período, ocorre o fenômeno da instabilidade do chicote, também conhecido como mecanismo de desbaste e divisão. Este fenômeno ocorre devido às interações entre os íons carregados e o campo elétrico [17]. Quando a força elétrica aplicada à ponta do bico atinge um valor crítico, a densidade altamente carregada e a força viscoelástica dividem os jatos em jatos menores, criando um caminho de dobra, enrolamento e espiral em direção ao coletor. Quando o DTC é mais longo, a divisão do jato ocorre repetidamente, resultando em fibras ultrafinas e de diâmetro menor. Portanto, o menor diâmetro pertence à amostra D18 com uma taxa de fluxo de 0,1 mLh −1 e DTC de 18.

O diâmetro das nanofibras fabricadas, TiO 2 -CNF, é comparado com o estudo anterior de diâmetro de nanofibras para TiO 2 com base em nanofibras, e esta comparação é mostrada na Tabela 3. Os resultados mostram que o TiO 2 -CNF tem o menor diâmetro de nanofibra com 136,73 ± 39,56 nm. Isso se deve ao parâmetro ideal usado durante o método de eletrofiação; que tem baixa taxa de fluxo e alto valor de DTC. Assim, com menor vazão e maior valor de DTC, menor será o diâmetro de uma nanofibra produzida. Isso mostra que os parâmetros de eletrofiação dão o maior efeito ao diâmetro da nanofibra. Mesmo que um DTC mais longo e uma taxa de fluxo menor sejam preferíveis, existem valores ideais para esses parâmetros, porque esses parâmetros podem levar a uma perda de peso. Isso ocorre devido à sobre-evaporação, na qual a nanofibra se forma antes de chegar ao coletor, permitindo que a nanofibra viaje livremente para regiões indesejadas.

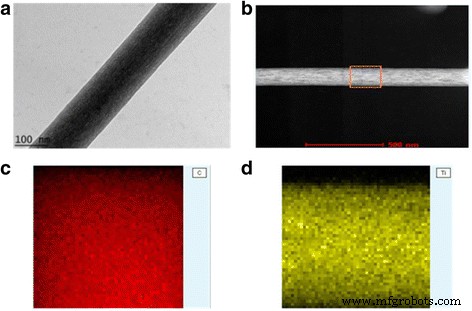

A amostra D18 com uma taxa de fluxo de 0,1 mLh −1 e DTC de 18 foi selecionado para análise TEM para examinar a morfologia e obter o tamanho do diâmetro. A imagem TEM e o mapeamento elementar do TiO 2 O suporte do catalisador -CNF é mostrado na Fig. 10. A imagem TEM mostra que TiO 2 -CNF resulta em nanofibra lisa e sedosa com diâmetro de 135,38 nm. O diâmetro está no mesmo intervalo (90-170 nm) que o obtido na análise FESEM. O mapeamento é empregado para examinar a distribuição de TiO 2 e carbono em nanofibras. Os resultados refletem que TiO 2 e carbono formado uniformemente na estrutura da nanofibra, devido à distribuição homogênea da solução de polímero e do TiO 2 precursor durante o método sol-gel. Este mapeamento também mostra a localização dos materiais, nos quais TiO 2 e o carbono está localizado ao longo de toda a superfície da nanofibra, o que beneficia a criação de áreas de reação ativa durante a catálise. Espera-se que as outras amostras de nanofibras tenham a mesma distribuição uniforme de TiO 2 e carbono. O tamanho da partícula de TiO 2 e o carbono nas amostras de nanofibras e seu efeito em relação ao MOR é discutido na próxima seção.

TiO 2 -CNF catalisador suporte a Imagem TEM (escala 100 nm), b Imagem TEM para TiO 2 e mapeamento de nanofibras C, c mapeamento para nanofibra C e d mapeamento para TiO 2 nanofibra

Caracterização eletroquímica da reação de oxidação do metanol

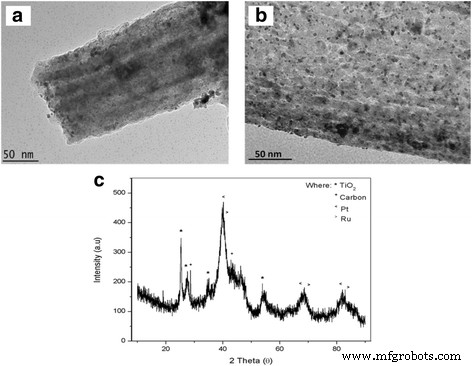

A caracterização eletroquímica envolve três etapas principais, que são a caracterização da atividade eletroquímica, o desempenho eletrocatalítico e a estabilidade e durabilidade a longo prazo. A atividade eletroquímica e o desempenho eletrocatalítico foram analisados por CV usando um sistema de três eletrodos para adquirir informações qualitativas e quantitativas sobre a reação envolvida [23]. A Figura 11a, b mostra a imagem TEM do catalisador PtRu depositado na superfície do F0.1 e D18 TiO 2 Suporta -CNF, respectivamente. O catalisador PtRu foi uniformemente distribuído na superfície das nanofibras em F0.1 e D18. A Figura 11c mostra o padrão de XRD de D18 PtRu / TiO 2 -CNF, enquanto a Tabela 4 fornece os dados para o diâmetro das nanofibras, obtidos na FESEM, e o tamanho do cristalito das partículas nas amostras, obtidas no XRD. A Tabela 4 mostra que as amostras da série F (F0.1, F0.5 e F0.9) com catalisador adicionado têm um TiO 2 (anatase) tamanho do cristalito de aproximadamente 20 a 22 nm. A mudança no diâmetro da nanofibra tem pouco efeito no tamanho do cristalito do TiO 2 , enquanto o tamanho do cristalito do carbono muda conforme o diâmetro da nanofibra aumenta de 15,9 nm em F0,1 para 25,8 nm em F0,9. O tamanho do cristalito de Pt também tende a aumentar com o tamanho do cristalito de carbono. O tamanho do cristalito de Pt suportado em F0.1, F0.5 e F0.9 é 5,67, 8,04 e 9,75 nm, respectivamente. As mudanças no tamanho do cristalito de Pt são devido às propriedades de superfície da nanofibra. A Tabela 4 também mostra o tamanho do cristalito de PtRu suportado em amostras da série D. O diâmetro da nanofibra diminui em valor de D14 a D16 a D18. Em contraste com as amostras da série F, o tamanho do cristalito de TiO 2 (anatase) nas amostras da série D diminui à medida que o diâmetro da nanofibra diminui. O TiO 2 o tamanho do cristalito é 23,40, 21,50 e 18,60 nm para D14, D16 e D18, respectivamente. O tamanho do cristalito do carbono e da Pt também diminui com a diminuição do diâmetro da nanofibra. O tamanho do cristalito de carbono diminui de 17,3 nm em D14 para 14,4 nm em D18, enquanto o tamanho de cristalito Pt suportado em D14, D16 e D18 é 5,44, 5,67 e 4,64 nm, respectivamente. A partir desses dados, as mudanças nos tamanhos de cristalito de TiO 2 e o carbono na nanofibra leva a mudanças nas propriedades da superfície da nanofibra, levando às mudanças no tamanho do cristalito das partículas de Pt depositadas na superfície da nanofibra.

Imagem de PtRu depositada no TiO 2 -CNF a Imagem TEM de PtRu / TiO 2 -CNF em F0.1, b Imagem TEM de PtRu / TiO 2 -CNF em D18 e c Padrão de XRD de PtRu / TiO 2 -CNF de D18

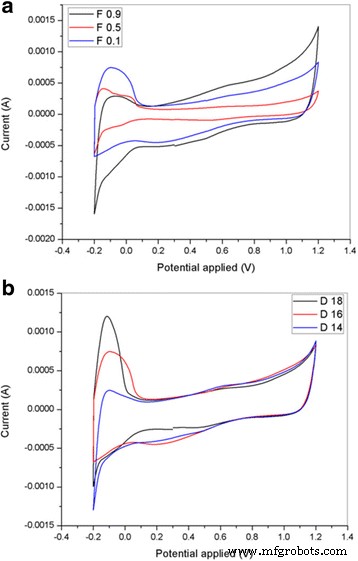

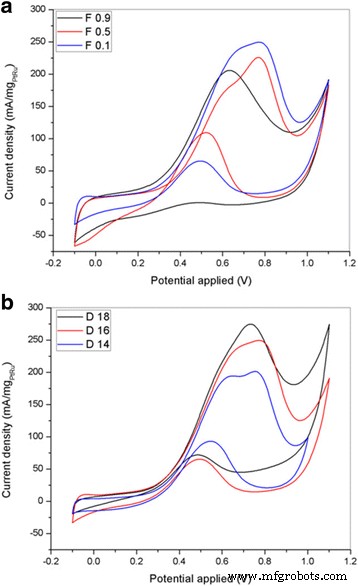

A Figura 12 mostra os perfis de CV do PtRu / TiO 2 Eletrocatalisadores -CNF com diferentes suportes de catalisador em 0,5 M H 2 SO 4 solução. A curva CV para F0.1, F0.5 e F0.9 são mostradas na Fig. 12a, enquanto D14, D16 e D18 são mostrados na Fig. 12b. A adsorção-dessorção de hidrogênio por Pt ocorre em torno de - 0,2 a 0,1 V vs. Ag / AgCl. O carregamento de massa para todo o eletrocatalisador neste perfil é o mesmo que 0,57 mgcm −2 . O PtRu / TiO 2 -CNF suportado em D18 exibe um pico de corrente íngreme para adsorção de hidrogênio em comparação com as outras amostras da série D, enquanto F0.1 tem um pico íngreme em comparação com as amostras da série F. The peak indicates that the active surface area on the PtRu/TiO2 -CNF electrocatalyst and the ECSA can be calculated from the equation:ECSA = Q /(Γ .W Pt ) Where, Q is the integral of the hydrogen adsorption area, Γ is the constant for the charge required to reduce the proton monolayer on the Pt (2.1 CmPt −2 ), and W Pt is the mass loading of Pt. Table 5 shows the ECSA of all the catalyst samples in units of m 2 g −1 with mass loadings according to the mass of PtRu. From Table 5, the ECSA for PtRu supported on F0.1, F0.5, and F0.9 is 131.29, 65.05, and 25.03 m 2 g −1 , respectivamente. The ECSA value decreases with increasing Pt crystallite size in the catalyst samples. The catalyst supported on D14, D16, and D18 has an ECSA value of 21.48, 131.29, and 226.75 m 2 g −1 , respectivamente. As shown previously, the value of the Pt crystallite size in the D series samples decreases from D14 to D18, and thus, the ECSA increases according to Pt crystallite size. Smaller size particles lead to an increase in the active surface area of the catalyst. Overall, the electrospinning parameters clearly show big influence towards the diameter and surface properties (surface morphology) of nanofibers.

Cyclic voltammetry profiles of the PtRu/TiO2 -CNF with a different flow rate, F0.1, F0.5, F0.9, and b different DTC, D14, D16, and D18, in 0.5 M H2 SO 4 solution at the scan rate of 50 mVs −1

The electrocatalytic performance of PtRu supported on the different F and D series nanofibers is tabulated and plotted in Table 5 and Fig. 13. The CV curve was measured in 2 M methanol and 0.5 M H2 SO 4 solution saturated with N2 gas at room temperature. The mass loading for all the electrocatalyst is the same which is 0.57 mgcm −2 . Figure 13 shows multiple CV curves over a potential range of − 0.1 to 1.1 V vs. Ag/AgCl. Figure 13a shows the CV graphs for PtRu supported on the F series nanofiber samples. As the diameter of the nanofiber decreases from sample F0.9 to F0.1, the current density in MOR increases, and the oxidation peak and onset potential of MOR shift towards positive values. On the other hand, in the D series nanofiber samples, the oxidation peak potential of the catalyst supported on D14, D16, and D18 is 0.754, 0.771, and 0.732 V (vs. Ag/AgCl), respectively. There is no pattern in the oxidation peak potential in the D series samples, and the onset potential is almost the same for each sample, at 0.36 V vs. Ag/AgCl. However, the peak current density at the oxidation peak potential of MOR increases in accordance to the catalyst support on D14, D16, and D18. The peak current density for D14, D16, and D18 is 201.45, 249.58, and 274.72 mAmg −1 PtRu , respectivamente. It can be clearly seen that the increase in the current density matches the patterns in the diameter, from FESEM analysis, and ECSA value. This shows that a smaller diameter size produces high surface area and increases the number of active sites on the electrocatalyst surface. The higher peak current for the composite electrocatalyst may result from the supporting material (TiO2 -CNF), where changes in the structure and the combination of materials can be very effective in producing positive effects on the metal-support interaction [5, 24].

Cyclic voltammograms for PtRu/TiO2 -CNF with different a flow rate and b DTC of the catalyst support in 2 M methanol and 0.5 M H2 SO 4 at the scan rate of 50 mVs −1

The reverse scan in the CV curve shows a small oxidation peak at a potential of approximately 0.49–0.55 V vs. Ag/AgCl. This second oxidation peak appeared due to the incomplete removal of oxidized carbonaceous species in the forward scan [25]. However, the ratio between the forward (If ) and reversed (Ib ) oxidation peak for PtRu/TiO2 -CNF (D18) exceeded 3.8, which means that the electrocatalyst has high tolerance towards carbonaceous species, reducing the potential for catalyst poisoning. This result shows that the combination of metal oxide and carbon nanofibers has a good potential for use in fuel cell applications.

Conclusion

TiO 2 -CNF nanofibers can be fabricated via electrospinning, which is the main technique, and several other methods. The nanofibers are influenced by the flow rate and the DTC, which were examined as electrospinning process parameters, with three different samples for each parameter, denoted F0.1, F0.5, F0.9, D14, D16, and D18. The results showed that the TiO2 -CNF (D18) sample produced the smallest average diameter of 136.73 ± 39.56 nm. TiO 2 -CNF was mixed with PtRu to form the composite catalyst, and its CV performance was examined. The current density of the PtRu/TiO2 -CNF (D18) sample is 1.4 times higher than that of PtRu/TiO2 -CNF (D14), while the ECSA of PtRu/TiO2 -CNF (D18) is 10 times higher than that of the other samples. Thus, the flow rate and DTC highly affect the diameter, morphology, and performance of the nanofibers. The nanofiber performance increased with decreasing nanofiber diameter, which shows the capability of the composite nanofiber catalyst to be an upcoming anode catalyst for DMFCs.

Nanomateriais

- Método de fabricação de moléculas artificiais ganha prêmio de melhor pôster

- Compostos de grafeno e polímero para aplicações de supercapacitor:uma revisão

- Projetando Materiais Nanotubos de Carbono Simples e Compostos por Caracterização Porosimétrica

- Desempenho aprimorado de um novo catalisador PdAu / VGCNF anódico para eletro-oxidação em uma célula de combustível de glicerol

- Fabricação, caracterização e citotoxicidade de nanopartículas de carbonato de cálcio derivadas de casca de ouro conjugada em forma esférica para aplicações biomédicas

- Composto de aerogel de carbono ativado revestido com polianilina para bateria de lítio-enxofre de alto desempenho

- Fabricação e caracterização de Nano-Clips de ZnO pelo processo mediado por poliol

- Novo suporte de catalisador anódico para célula de combustível de metanol direto:caracterizações e desempenho de célula única

- Um método fácil para carregar nanopartículas de CeO2 em arranjos de nanotubos de TiO2 anódicos

- Catalisadores à base de platina em vários suportes de carbono e polímeros condutores para aplicações em células de combustível de metanol direto:uma revisão