Indústria 4.0:7 Exemplos do mundo real de manufatura digital em ação

Indústria 4.0, IIoT e digitalização são atualmente alguns dos tópicos mais discutidos e menos compreendidos na fabricação hoje.

Com ainda muita confusão em torno da Indústria 4.0, hoje iremos explorar as principais tecnologias por trás da Indústria 4.0, bem como aplicações do mundo real.

Indústria 4.0 em poucas palavras

A Indústria 4.0 está sinalizando uma mudança no cenário tradicional de manufatura. Também conhecida como a Quarta Revolução Industrial, a Indústria 4.0 engloba três tendências tecnológicas que impulsionam essa transformação: conectividade, inteligência e automação flexível .

A Indústria 4.0 converge TI (Tecnologia da Informação) e OT (Tecnologia Operacional), para criar um ambiente ciber-físico.

Esta convergência foi possível graças ao surgimento de soluções digitais e tecnologias avançadas, muitas vezes associadas à Indústria 4.0. Esses incluem:

- Internet das coisas industrial

- Big Data

- Computação em nuvem

- Manufatura aditiva (AM)

- Robótica avançada

- Realidade aumentada e virtual (AR / VR)

Essas tecnologias estão ajudando a impulsionar a transformação digital da manufatura por meio da integração de sistemas e processos anteriormente díspares por meio de sistemas de computador interconectados em toda a cadeia de valor e fornecimento.

Abraçando o Industry 4.0, a manufatura digital e a interconectividade que vem com ele abre uma infinidade de benefícios para as empresas, incluindo maior agilidade, flexibilidade e desempenho operacional.

1. Internet das coisas industrial

No coração da Indústria 4.0 está a Internet das Coisas (IoT).

Simplificando, a IoT se refere a uma rede de dispositivos físicos que são interconectados digitalmente, facilitando a comunicação e a troca de dados por meio da Internet. Esses dispositivos inteligentes podem ser qualquer coisa, desde smartphones e eletrodomésticos a carros e até edifícios.

Industrial IoT é um subconjunto da Internet das Coisas, onde vários sensores, etiquetas de Identificação por Radiofrequência (RFID), software e eletrônicos são integrados a máquinas e sistemas industriais para coletar dados em tempo real sobre suas condições e desempenho.

A IIoT tem muitos casos de uso, com gerenciamento e rastreamento de ativos sendo uma das principais aplicações da tecnologia hoje.

Por exemplo, IIoT pode ser usado para evitar o excesso ou falta de estoque.

Uma maneira de conseguir isso é usar sensores instalados em prateleiras e dispositivos de pesagem para transmitir informações de estoque para o sistema de gerenciamento de armazém. Colocar tal sistema em funcionamento permite que os gerentes de armazém monitorem os níveis de estoque, ganhando assim visibilidade em tempo real e controle sobre o estoque.

Vamos dar uma olhada em como a BJC HealthCare usa uma solução de gerenciamento de estoque integrada para obter economia de custos em sua cadeia de suprimentos.

Destaque:BJC HealthCare adota IoT para gerenciamento de estoque e cadeia de suprimentos

A BJC HealthCare é uma prestadora de serviços de saúde que opera 15 hospitais em Missouri e Illinois.

A empresa implanta tecnologia de identificação por radiofrequência (RFID) para rastrear e gerenciar milhares de suprimentos médicos. A tecnologia RFID usa ondas de rádio para ler e capturar informações armazenadas em uma etiqueta fixada em um objeto, como suprimentos de saúde.

Anteriormente, o processo de rastreamento de estoque envolvia muito trabalho manual. No entanto, monitorar o estoque manualmente pode ser um desafio, uma vez que os hospitais compram uma variedade de produtos de fornecedores e armazenam muitos itens no local para procedimentos específicos.

Em alguns casos, as datas de validade dos produtos precisarão ser monitoradas de perto, enquanto a perda de estoque pode levar a muito tempo gasto na realização de verificações de estoque.

Por essas razões, a BJC decidiu implementar a tecnologia de marcação RFID em 2015.

Desde a implementação da tecnologia, a BJC foi capaz de reduzir a quantidade de estoque mantida no local em cada instalação em 23 por cento. A empresa prevê uma economia contínua de cerca de US $ 5 milhões por ano, assim que a etiquetagem RFID for totalmente implementada este ano.

Como este exemplo demonstra, a IIoT pode melhorar significativamente as operações, aumentar a eficiência, reduzir custos e fornecer visibilidade valiosa em tempo real em toda a cadeia de suprimentos.

2. Big Data e Analytics

Big Data refere-se aos grandes e complexos conjuntos de dados gerados por dispositivos IoT. Esses dados vêm de uma ampla gama de aplicativos em nuvem e corporativos, sites, computadores, sensores, câmeras e muito mais - todos em diferentes formatos e protocolos.

Na indústria de manufatura, há muitos tipos diferentes de dados a serem considerados, incluindo os dados provenientes de equipamentos de produção equipados com sensores e bancos de dados de sistemas ERP, CRM e MES.

Mas como os fabricantes podem converter os dados coletados em percepções de negócios acionáveis e benefícios tangíveis?

Com análise de dados.

Quando se trata de dados, o uso de análise de dados é essencial para converter dados em informações que podem fornecer percepções acionáveis.

Modelos de aprendizado de máquina e visualização de dados podem auxiliar os processos de análise de dados. Em termos gerais, as técnicas de aprendizado de máquina aplicam algoritmos computacionais poderosos para processar conjuntos de dados massivos, enquanto as ferramentas de visualização de dados permitem que os fabricantes compreendam mais facilmente a história que os dados contam.

Em última análise, ao coletar e analisar conjuntos de dados anteriormente isolados, as empresas agora podem encontrar novas maneiras de otimizar os processos que têm o maior efeito sobre o rendimento.

Destaque:tomada de decisão de Big Data na fábrica da Bosch Automotive na China

Combinar IIoT e Big Data é uma receita que a Bosch está usando para conduzir a transformação digital de sua fábrica Bosch Automotive Diesel System em Wuxi, China.

A empresa conecta seu maquinário para monitorar o processo de produção geral no centro de sua fábrica. Isso é conseguido incorporando sensores nas máquinas da fábrica, que são então usados para coletar dados sobre as condições das máquinas e o tempo de ciclo.

Depois de coletados, as ferramentas de análise de dados avançadas processam os dados em tempo real e alertam os trabalhadores quando qualquer gargalo nas operações de produção é identificado.

Essa abordagem ajuda a prever as falhas do equipamento, permitindo que a fábrica programe as operações de manutenção bem antes da ocorrência de qualquer falha.

Como resultado, a fábrica é capaz de manter suas máquinas funcionando e operando por mais tempo.

A empresa afirma que o uso da análise de dados desta forma contribuiu para um aumento de produção de mais de 10% em algumas áreas, melhorando a entrega e a satisfação do cliente.

Em última análise, uma maior percepção das operações da planta dá suporte a uma tomada de decisão melhor e mais rápida em toda a organização, permitindo reduzir o tempo de inatividade do equipamento e otimizar os processos de produção.

3. Computação em nuvem

Durante décadas, os fabricantes coletaram e armazenaram dados com o objetivo de aprimorar as operações.

No entanto, com o advento da IoT e da Indústria 4.0, a realidade é que os dados estão sendo gerados em uma velocidade impressionante e em grandes volumes, tornando impossível manipulá-los manualmente. Isso cria a necessidade de uma infraestrutura que possa armazenar e gerenciar esses dados com mais eficiência.

É aqui que entra a computação em nuvem.

A computação em nuvem oferece uma plataforma para que os usuários armazenem e processem grandes quantidades de dados em servidores remotos. Ele permite que as organizações usem recursos de computador sem ter que desenvolver uma infraestrutura de computação local.

O termo computação em nuvem se refere às informações armazenadas na “nuvem”, acessadas remotamente pela Internet. Em si mesma, a computação em nuvem não é uma solução por si só, mas permite a implementação de outras soluções que antes exigiam alto poder de computação.

A capacidade da computação em nuvem de fornecer recursos de computação escaláveis e espaço de armazenamento permite que as empresas capturem e apliquem inteligência de negócios por meio do uso de análises de big data, ajudando-as a consolidar e otimizar as operações de fabricação e negócios.

Os gastos globais dos fabricantes com plataformas de computação em nuvem devem chegar a US $ 9,2 bilhões em 2021, de acordo com o IDC. Um fator-chave por trás dessa adoção é o benefício de ser capaz de centralizar as operações, eliminando para que as informações possam ser compartilhadas por toda a organização.

De acordo com uma pesquisa da IDC, o Controle de Qualidade, a Engenharia Auxiliada por Computador e os Sistemas de Execução de Fabricação (MES) são os três sistemas mais amplamente adotados na nuvem.

Claramente, a computação em nuvem está transformando praticamente todas as facetas da manufatura, desde o gerenciamento do fluxo de trabalho até as operações de produção - e até mesmo a qualificação do produto.

Destaque:Volkswagen cria nuvem automotiva

Os carros conectados são uma grande nova tendência na indústria automotiva, tendo surgido como uma oportunidade de oferecer serviços digitais de valor agregado aos clientes. Uma das primeiras montadoras a seguir essa tendência é a Volkswagen, que uniu forças com a Microsoft para desenvolver uma rede em nuvem, a “Volkswagen Automotive Cloud”.

A tecnologia, planejada para 2020, oferecerá uma gama de recursos, incluindo conectividade doméstica inteligente, um assistente digital pessoal, serviço de manutenção preditiva, streaming de mídia e atualizações.

A Volkswagen pretende adicionar mais de 5 milhões de ofertas da marca Volkswagen por ano à sua Internet das Coisas (IoT) com a ajuda deste serviço em nuvem.

À medida que a indústria automotiva dá passos impressionantes no desenvolvimento de veículos elétricos e autônomos avançados, as montadoras precisam criar uma abordagem eficaz de gerenciamento e transmissão de grandes quantidades de dados para seus veículos. Incorporar armazenamento baseado em nuvem e plataforma de comunicação surge como uma forma eficaz de superar os desafios enfrentados por essas montadoras.

4. Robótica Avançada

Enquanto a robótica tem sido usada na fabricação por décadas, a Indústria 4.0 deu uma nova vida a esta tecnologia.

Com os avanços recentes na tecnologia, uma nova geração de robótica avançada está surgindo, capaz de realizar tarefas difíceis e delicadas. Equipados com software e sensores de última geração, eles podem reconhecer, analisar e agir com base nas informações que recebem do ambiente e até mesmo colaborar e aprender com os humanos.

Uma área da robótica que está ganhando força significativa são os robôs colaborativos (“cobots”), projetados para trabalhar com segurança ao redor de pessoas, livrando os trabalhadores de tarefas repetitivas e perigosas.

Destaque:Fetch Robotics ajuda a DHL a melhorar as operações de depósito

A Fetch Robotics, sediada na Califórnia, desenvolveu robôs móveis autônomos (AMRs) colaborativos para localizar, rastrear e movimentar estoque em depósitos e instalações de logística.

Um centro de distribuição da DHL na Holanda está usando Fetch AMRs para realizar operações de coleta e colocação. Na DHL, os AMRs se movem de forma autônoma pelas instalações ao lado dos trabalhadores, aprendendo e compartilhando automaticamente as rotas de viagem mais eficientes. Usar robôs autônomos dessa forma pode ajudar a reduzir o tempo de ciclo do pedido em até 50% e fornecer até duas vezes o ganho de produtividade de separação, de acordo com a empresa.

Conforme os robôs se tornam mais autônomos, flexíveis e cooperativos, eles serão capazes de lidar com tarefas ainda mais complexas, livrando os trabalhadores de tarefas monótonas e aumentando a produtividade no chão de fábrica.

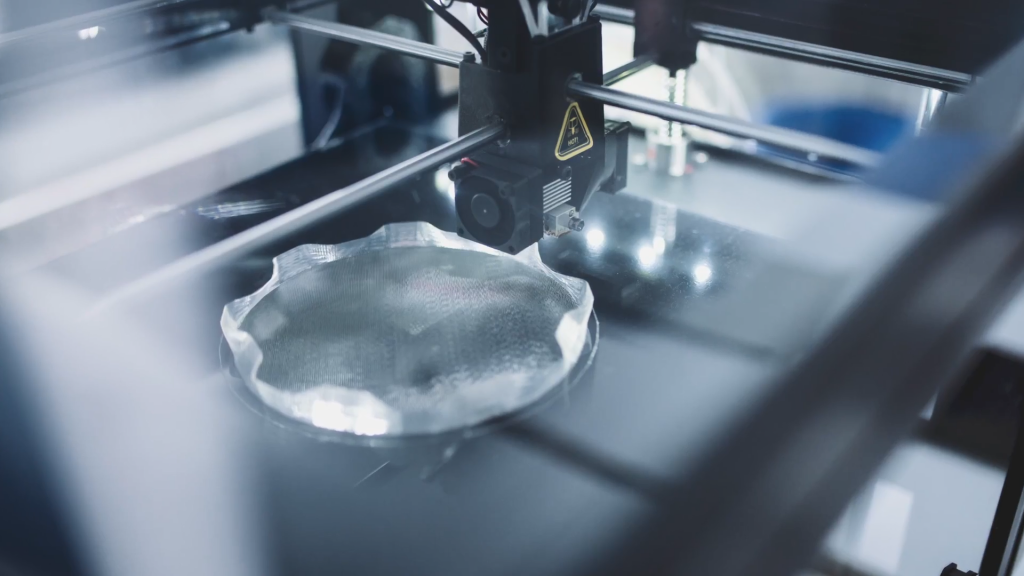

5. Fabricação de aditivos

Juntamente com a robótica e os sistemas inteligentes, a manufatura aditiva ou impressão 3D é uma tecnologia-chave que impulsiona a Indústria 4.0. A manufatura aditiva funciona usando modelos 3D digitais para criar peças com uma impressora 3D camada por camada.

No contexto da Indústria 4.0, a impressão 3D está emergindo como uma valiosa tecnologia de manufatura digital. Outrora apenas uma tecnologia de prototipagem rápida, hoje a AM oferece um amplo escopo de possibilidades para a fabricação de ferramentas à customização em massa em praticamente todos os setores.

Ele permite que as peças sejam armazenadas como arquivos de projeto em inventários virtuais, para que possam ser produzidas sob demanda e mais perto do ponto de necessidade - um modelo conhecido como manufatura distribuída.

Essa abordagem descentralizada para a fabricação pode reduzir as distâncias de transporte e, portanto, os custos, bem como simplificar o gerenciamento de estoque, armazenando arquivos digitais em vez de peças físicas.

Destaque:soluções de manufatura aditiva digital da Fast Radius para habilitar novos modelos de negócios

Há uma infinidade de exemplos de manufatura aditiva sendo bem utilizada, mas um exemplo chave é, talvez, Fast Radius.

Em 2018, o Fórum Econômico Mundial nomeou a instalação da Fast Radius em Chicago como uma das nove principais fábricas inteligentes do mundo .

Em 2018, o Fórum Econômico Mundial nomeou a instalação da Fast Radius em Chicago como uma das nove principais fábricas inteligentes do mundo . O fabricante contratado, que se concentra em AM, mas também oferece usinagem CNC e moldagem por injeção, possui unidades de produção em Chicago, Cingapura e na unidade UPS Worldport. Isso torna a Fast Radius bem posicionada para conduzir sua visão de produção rápida e customização em massa de produtos com a ajuda de tecnologias de fabricação avançadas.

Um fator-chave por trás da agilidade e flexibilidade do Fast Radius é sua plataforma de tecnologia proprietária.

A plataforma pode coletar dados e descobertas de cada projeto de peça que é armazenado e fabricado no armazém virtual Fast Radius. Os dados ajudam as equipes a identificar aplicativos adequados para impressão 3D e avaliar os desafios de engenharia e econômicos de produzir um componente dessa maneira.

Além disso, a empresa oferece otimização da cadeia de suprimentos por meio de seu inventário virtual. Por exemplo, a Fast Radius criou um depósito de peças virtual que consiste em 3.000 itens para um fabricante de equipamentos pesados. Com os altos custos envolvidos no armazenamento de peças raramente solicitadas, essa abordagem é uma solução inovadora para o gerenciamento da cadeia de suprimentos.

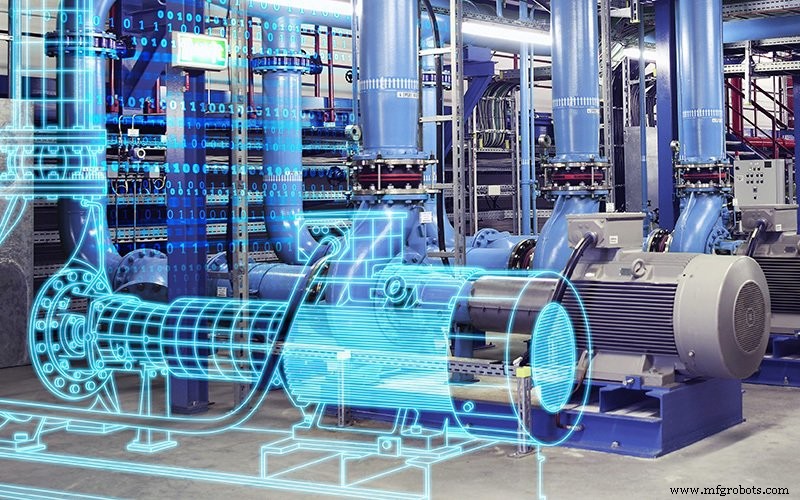

6. Gêmeos Digitais

O conceito de um gêmeo digital é uma grande promessa para otimizar o desempenho e manutenção de sistemas industriais. A empresa de pesquisa global Gartner prevê que até 2021, 50% das grandes empresas industriais usarão gêmeos digitais para monitorar e controlar seus ativos e processos.

Um gêmeo digital é uma representação digital de um produto, máquina, processo ou sistema do mundo real, que permite às empresas compreender, analisar e otimizar melhor seus processos por meio de simulação em tempo real.

Embora os gêmeos digitais possam ser confundidos com a simulação usada na engenharia, esse conceito é muito mais abrangente.

Ao contrário das simulações de engenharia, um gêmeo digital executa uma simulação online, com base em dados recebidos de sensores conectados a uma máquina ou outro dispositivo.

Como um dispositivo IIoT envia dados quase em tempo real, um gêmeo digital é capaz de coletar esses dados continuamente, mantendo sua fidelidade com o original ao longo da vida útil do produto ou sistema.

Isso permite que o gêmeo digital preveja problemas potenciais para que medidas preventivas possam ser tomadas. Por exemplo, um operador pode usar um gêmeo digital para identificar por que uma peça está com defeito ou para prever a vida útil de um produto. Essa simulação contínua ajuda a aprimorar os projetos dos produtos e também a garantir o tempo de atividade do equipamento.

O uso de gêmeos digitais tem sido uma ferramenta importante nas exigentes aplicações aeroespaciais, de maquinário pesado e automotivo. Agora, os avanços na tecnologia de computação, aprendizado de máquina e sensores estão expandindo o conceito de geminação digital em outras indústrias.

Spotlight:Corrida para vencer com gêmeos digitais

As equipes de automobilismo enfrentam requisitos extremamente desafiadores quando se trata de desenvolvimento de produtos, e a equipe americana de corrida profissional, Team Penske, não é exceção.

Em uma tentativa de acelerar o processo de desenvolvimento de carros de corrida, a Equipe Penske fez parceria com a Siemens no ano passado, ganhando acesso a soluções de simulação e design digital avançado - incluindo gêmeos digitais.

Ter gêmeos digitais fornece aos engenheiros da Equipe Penske uma base de teste virtual para inovar novas peças, otimizando o desempenho do carro antes mesmo de tocar no carro físico.

Um gêmeo digital de carro de corrida é baseado em sensores instalados em um carro real. Esses sensores coletam dados como pressão dos pneus, controle do motor e velocidade do vento, que são então convertidos em um modelo virtual de carro. É esse modelo que permite que os engenheiros testem diferentes configurações de design, fazendo mudanças eficazes e baseadas em dados em um ritmo muito rápido.

Para a Equipe Penske, isso equivale a um processo de teste de produto mais barato e mais eficiente em termos de recursos e, esperançosamente, uma forma de desenvolver veículos mais rápidos.

7. Realidade aumentada

Apesar de sua aceitação em aplicações de consumo, a indústria de manufatura está apenas começando a explorar os benefícios da tecnologia de Realidade Aumentada (AR). E ainda, há um enorme potencial inexplorado para a tecnologia, desde ajudar nos processos de montagem até ajudar na manutenção de equipamentos de manufatura.

A realidade aumentada preenche a lacuna entre os mundos digital e físico ao sobrepor imagens virtuais ou dados em um objeto físico. Para isso, a tecnologia utiliza dispositivos compatíveis com AR, como smartphones, tablets e smart glasses.

Vejamos uma instância médica como exemplo - um cirurgião usando óculos AR durante uma operação cirúrgica. Os óculos podem sobrepor dados de ressonância magnética e tomografia computadorizada do paciente, como nervos, principais vasos sanguíneos e dutos, no paciente e destacá-los em cores. Isso ajuda o cirurgião a encontrar o caminho mais seguro para a região que precisa de invasão, minimizando o risco de complicações e melhorando a precisão do cirurgião.

No contexto da manufatura, a AR pode permitir que os trabalhadores acelerem o processo de montagem e melhorem a tomada de decisões. Por exemplo, os óculos AR podem ser usados para projetar dados, como layouts, diretrizes de montagem, locais de possível mau funcionamento ou um número de série de componentes, na parte real, facilitando procedimentos de trabalho mais rápidos e fáceis.

Destaque:AR aumenta a produtividade na GE

A General Electric oferece um vislumbre de como a tecnologia AR pode fortalecer a manufatura. A empresa está atualmente testando o uso de óculos AR em sua fábrica de motores a jato em Cincinnati. Antes de usar esses óculos inteligentes, os fabricantes de motores a jato frequentemente tinham que parar o que estavam fazendo para verificar seus manuais e garantir que as tarefas estavam sendo executadas corretamente.

No entanto, com os óculos AR, eles agora podem receber instruções digitalizadas em seu campo de visão. Os mecânicos também podem acessar vídeos de treinamento ou usar comandos de voz para entrar em contato com especialistas e obter assistência imediata.

Durante o piloto, a GE relata que a produtividade dos trabalhadores que usam wearables inteligentes aumentou em até 11%, em comparação com o anterior. Em última análise, essa abordagem pode oferecer um enorme potencial para minimizar erros, reduzir custos e melhorar a qualidade do produto.

Mesmo com este exemplo da GE, ainda estamos arranhando a superfície quando se trata de implementar AR dentro do contexto de manufatura.

Dê uma olhada mais de perto nos óculos AR da GE em ação:

Aproveitando a onda da manufatura digital

Com o surgimento de novas tecnologias digitais, agora é um momento empolgante para a indústria de manufatura. A onda de novas tecnologias abre oportunidades para as empresas darem passos em direção a uma maior flexibilidade, sustentabilidade e produtividade. A Indústria 4.0 também está facilitando novas maneiras de humanos e máquinas trabalharem juntos, capacitando as empresas a obter maiores insights, reduzir o risco de erros e tomar melhores decisões.

Em última análise, a Indústria 4.0 está definida para criar raízes em todo o ecossistema de manufatura. Mas somente compreendendo e aproveitando as tecnologias que impulsionam a Indústria 4.0, os fabricantes permanecerão na vanguarda desta nova era digital.

impressao 3D

- Otimizando a transformação digital na manufatura de CPG

- O que é transformação digital na manufatura?

- Aproveitando a tecnologia digital na manufatura

- Desafios da Transformação Digital na Manufatura

- Tecnologias emergentes da indústria 4.0 com exemplos do mundo real

- A fábrica digital:a fabricação inteligente impulsiona a indústria 4.0

- Censornet:garantindo o futuro da indústria manufatureira

- Sete estratégias para empresas de manufatura fazerem a transição para a Indústria 4.0

- Os 10 principais sites de notícias de manufatura

- Manufatura Digital:A indústria de amanhã