Diferença entre a superfície de inclinação e a superfície de flanco da ferramenta de corte

A usinagem ou corte de metal é um processo de fabricação subtrativo que é usado para remover gradualmente o excesso de material de uma peça pré-formada para obter alta precisão dimensional e tolerância estreita. Existem vários tipos de operações de usinagem para realizar de forma eficiente e produtiva a tarefa de remoção de material em vários materiais de trabalho em vários níveis de precisão. Tais processos podem ser amplamente classificados como usinagem convencional (como torneamento, faceamento, fresamento, furação, mandrilamento, fresagem, etc.), corte abrasivo (retificação, brunimento, lapidação, etc.), usinagem não tradicional (AJM, USM, EDM, LBM, EBM, etc.) e também micro e usinagem de precisão (microfresamento, microfuração, torneamento diamantado, etc.). Todas essas operações têm capacidades diferentes em termos de MRR, acabamento superficial, materiais viáveis, tempo de usinagem, custo, etc.

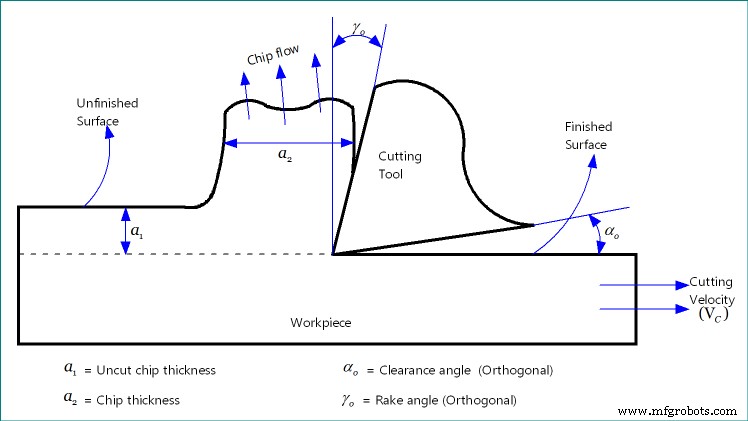

Os processos convencionais de usinagem utilizam obrigatoriamente uma ferramenta de corte em forma de cunha (também chamada de fresa) para remover o material na forma de cavaco da peça de trabalho por cisalhamento. Geometria, orientação e material são três fatores importantes associados a cada fresa que influenciam diretamente o desempenho geral da usinagem. Para remoção ininterrupta de material, o material de corte deve ser suficientemente mais duro que o material de trabalho. A geometria da fresa, outro fator crucial, abrange vários recursos, como superfícies da ponta da ferramenta e suas inclinações, localização das arestas de corte, nitidez da aresta de corte e do nariz, etc. Cada fresa consiste em pelo menos duas superfícies da ponta da ferramenta – superfície de saída e superfície de flanco .

Superfície de inclinação é a superfície de escoamento do cavaco. Os cavacos, que são produzidos durante a usinagem, fluem continuamente sobre a superfície de saída antes de deixar a zona de corte. Assim, ocorre um atrito severo entre a face do cavaco e a face de saída e, como resultado, um calor intenso é gerado nessa zona (chamada zona de deformação secundária). Sua inclinação do plano de referência, medida pelo ângulo de saída, influencia muitos parâmetros relevantes, como deformação de cisalhamento, espessura do cavaco, força de corte, consumo de energia, etc. Além da superfície de saída, cada ferramenta de corte deve ter pelo menos uma superfície de flanco . A interseção da superfície de saída e da superfície de flanco produz aresta de corte. Ao contrário da superfície de saída, que permanece em contato íntimo com os cavacos que fluem, a superfície do flanco permanece aberta na superfície adjacente com a superfície acabada. No entanto, devido à presença do raio da ponta e do raio da borda, pode ocorrer um pequeno contato entre a superfície usinada e a superfície do flanco. Várias diferenças entre a superfície de saída e a superfície de flanco de uma ferramenta de corte são dadas abaixo em formato de tabela.

Tabela:Diferenças entre a superfície de inclinação e a superfície de flanco

| Superfície de inclinação | Superfície de flanco |

|---|---|

| Durante a usinagem, os cavacos fluem sobre a superfície de saída. | A superfície do flanco não está associada a cavacos. Ela toca a superfície usinada em uma pequena porção. |

| A inclinação da face de inclinação é medida pelo ângulo de inclinação. | A inclinação da face do flanco é medida pelo ângulo de folga. |

| A maior parte da superfície de saída permanece em contato próximo com o cavaco durante a usinagem. | A superfície do flanco permanece continuamente livre durante a operação. |

| A superfície de inclinação não tem um papel direto na melhoria do acabamento da superfície. | Um pequeno contato na ponta da superfície do flanco ajuda diretamente a melhorar o acabamento comprimindo as marcas de vieira. |

| A geração intensa de calor ocorre ao redor da superfície de inclinação devido à fricção com cavacos que fluem. | Uma quantidade insignificante de calor é gerada devido ao pequeno contato na ponta. |

| Devido ao atrito excessivo, a superfície de saída rapidamente se desgasta (desgaste de cratera); no entanto, um desgaste menor não prejudica a precisão da usinagem. | Embora a superfície do flanco se desgaste lentamente, mas influencia diretamente a precisão dimensional do componente usinado. |

Contato com chip ou superfície acabada: A superfície de saída permanece em contato físico com os cavacos que fluem durante a usinagem; no entanto, não toca a superfície acabada ou usinada. Por outro lado, o cavaco não toca a superfície do flanco, mas a superfície acabada toca a superfície do flanco em uma pequena porção devido à presença do raio da ponta e do raio da borda. Esse contato ajuda a suavizar as marcas de vieiras ou de alimentação; entretanto, um contato mais prolongado entre a superfície usinada e a superfície do flanco pode prejudicar a qualidade do acabamento. Assim, uma folga suficiente (fornecida pelo ângulo de folga) deve ser mantida obrigatoriamente entre eles para evitar atrito.

Ângulo de ataque e ângulo de incidência: Estes indicam a inclinação das superfícies da ponta da ferramenta do plano ou direção padrão. Por definição, ângulo de saída é o ângulo de inclinação da superfície de saída do cortador a partir do plano de referência e medido em algum outro plano. Plano de referência é um plano que é perpendicular ao vetor velocidade de corte. Com base na orientação da superfície de inclinação em relação ao plano de referência, o ângulo de inclinação pode ser positivo, negativo ou zero. Da mesma forma, o ângulo de folga é a medida da superfície do flanco do cortador a partir do vetor de velocidade de corte e medido em algum outro plano. No entanto, o ângulo de incidência não pode ser zero ou negativo, deve ter um valor positivo. Em ambos os casos, o valor do ângulo pode ser diferente com base no plano em que é medido.

O rosto do flanco permanece exposto: Como mencionado anteriormente, os cavacos fluem sobre a superfície de saída e, portanto, permanecem em contato próximo com os cavacos que fluem. No entanto, a superfície do flanco sempre permanece aberta, pois não toca o chip nem a superfície acabada (exceto uma pequena porção na ponta). No entanto, a superfície do flanco pode tocar a superfície usinada se o cortador estiver desgastado (desgaste do flanco) e, nesse cenário, a qualidade da superfície usinada degradará acentuadamente devido ao atrito.

Aplanar as marcas de feed: Marcas de vieira, que se desenvolvem na superfície acabada devido à presença da velocidade de avanço, aumentam a rugosidade da superfície e consequentemente reduzem a qualidade do acabamento. Taxa de alimentação mais alta resulta em superfície áspera; no entanto, o avanço não pode ser zerado porque é um dos dois movimentos formativos (o outro é a velocidade de corte) indispensavelmente necessários para cada operação de usinagem. Um pequeno contato entre a superfície do flanco e a superfície acabada na ponta da ferramenta devido à presença do raio da ponta e da aresta ajuda inerentemente a suavizar a superfície comprimindo as marcas de vieira. Quanto maior o raio do nariz, melhor será o acabamento da superfície (ou seja, baixa altura das marcas de vieira); no entanto, pode afetar negativamente outros parâmetros. A superfície de inclinação não tem papel direto na melhoria do acabamento da superfície.

Geração de calor: À medida que os cavacos fluem sobre a superfície de saída, ocorre intensa geração de calor devido à fricção. Cerca de 60 a 70% do calor total de corte surge devido a este atrito na zona de deformação secundária. No entanto, a maior parte do calor gerado é levado da zona de corte pelo cavaco em movimento. Isso protege a fresa e a peça de trabalho contra superaquecimento e outros danos térmicos. Ao contrário disso, apenas uma fração (abaixo de 5%) do calor total de corte é gerada devido ao pequeno contato na ponta. No entanto, este calor flui parcialmente para dentro da peça de trabalho através da superfície acabada e o restante flui para o cortador. Assim, o calor gerado na zona de atrito terciária pode levar a danos térmicos que excedem determinado limite.

Desgaste e seu impacto: A fricção contínua acelera a taxa de desgaste abrasivo da superfície de saída e, portanto, o desgaste da cratera ocorre rapidamente. Embora mude a direção do fluxo de cavacos e influencie a força de corte e outros parâmetros relevantes, um pequeno desgaste de cratera é tolerável. No entanto, o desgaste de flanco influencia diretamente na precisão da peça usinada e uma pequena quantidade de desgaste também pode levar a uma usinagem imprecisa. Assim, a vida útil da fresa é convencionalmente determinada pelo limite permitido de desgaste de flanco (geralmente é limitado a 0,3 mm conforme a fórmula de vida útil da ferramenta de Taylor).

A comparação científica entre a superfície de inclinação e a superfície de flanco é apresentada neste artigo. O autor também sugere que você consulte as seguintes referências para melhor compreensão do tema.

- Usinagem e máquinas-ferramentas por A. B. Chattopadhyay (1 st edição, Wiley).

- O que é o ângulo de folga na ferramenta de corte? Sua derivada, valor e função por minaprem.com.

- Fonte da imagem:minaprem.com.

Tecnologia industrial

- Diferença entre acionamento por corrente e acionamento por engrenagem

- Diferença entre acionamento por correia e acionamento por corrente

- Diferença entre o cortador de ponto único e o cortador de vários pontos

- Diferença entre o ângulo de saída e o ângulo de folga da ferramenta de corte

- Diferença entre o ângulo de inclinação positivo e o ângulo de inclinação negativo

- Diferença entre o processo de torneamento e o processo de fresamento

- Diferença entre ferramenta de corte e rebolo

- Diferença entre usinagem e retificação

- Qual é a diferença entre a Indústria 4.0 e a Indústria 5.0?

- Diferença entre o compensado de madeira macia e o compensado de madeira dura