16 pontos-chave para o processo de estampagem [Experiência prática]

O processo de estampagem é um processo de formação de metal no qual a chapa metálica recebe uma forma desejada. O processo de estampagem pode incluir diferentes outras operações de chapas metálicas, como puncionamento, dobra, corte, corte, perfuração, etc.

Neste artigo, aprenderemos sobre vários aspectos do processo de estampagem de chapas metálicas com a experiência prática de Shane.

1. Informações de resíduos

A sucata é essencialmente o reflexo do buraco formado. Essa é a mesma parte na posição oposta. Ao verificar a sucata, você pode avaliar se a folga entre as matrizes superior e inferior está correta.

Se a folga for muito grande, o resíduo terá superfícies de fratura ásperas e onduladas e uma zona brilhante estreita. Quanto maior a folga, maior o ângulo entre a superfície da fratura e a área da zona brilhante.

Se a folga for muito pequena, o resíduo mostrará uma superfície de fratura de pequeno ângulo e uma ampla área de banda brilhante. As folgas excessivas formam buracos com grandes ondulações e rasgos nas bordas, resultando em uma leve borda fina que se projeta da seção.

Uma folga muito pequena forma uma faixa com leve crimpagem e rasgo de grande ângulo, resultando em uma seção mais ou menos perpendicular à superfície do material.

Um resíduo ideal deve ter um ângulo de colapso razoável e uma faixa brilhante uniforme. Isso mantém a pressão de perfuração no mínimo e forma um orifício redondo limpo com poucas rebarbas.

Deste ponto de vista, aumentar a folga para prolongar a vida útil da matriz é em troca de sacrificar a qualidade do furo acabado.

2. Seleção da folga do molde

A folga da matriz está relacionada ao tipo e espessura do material que está sendo puncionado. A liberação não razoável pode causar os seguintes problemas:

(1) Se a folga for muito grande, a rebarba da peça estampada é relativamente grande e a qualidade da estampagem é ruim.

Se a folga for muito pequena, embora a qualidade da punção seja boa, o desgaste da matriz é grave, o que reduz muito a vida útil da matriz e é fácil causar a quebra da punção.

(2) Se a folga for muito grande ou muito pequena, é fácil produzir adesão no material do punção, resultando na curvatura do material durante a estampagem.

Espaço muito pequeno é fácil de formar um vácuo entre a superfície inferior do punção e a chapa de metal, resultando no rebote de resíduos.

(3) A folga razoável pode prolongar a vida útil da matriz, ter um bom efeito de descarga, reduzir rebarbas e flanges, manter a placa limpa, o diâmetro do furo é consistente e não arranhará a placa, reduzirá os tempos de moagem, mantenha o placa reta e posicionamento de perfuração preciso.

Consulte a tabela a seguir para selecionar a folga do molde (os dados na tabela são uma porcentagem)

| Seleção de autorização (autorização total) | |||

| Ciência de Materiais | Mínimo | Melhor | Máximo |

| Cobre vermelho | 8% | 12% | 16% |

| latão | 6% | 11% | 16% |

| aço macio | 10% | 15% | 20% |

| Alumínio (macio) | 5% | 10% | 15% |

| aço inoxidável | 15% | 20% | 25% |

| % × Espessura do material =Folga da matriz |

3. Como melhorar a vida útil da matriz

Para os usuários, melhorar a vida útil da matriz pode reduzir bastante o custo de estampagem.

Os fatores que afetam a vida útil da matriz são os seguintes:

- Tipo e espessura do material;

- Se uma folga de matriz inferior razoável é selecionada

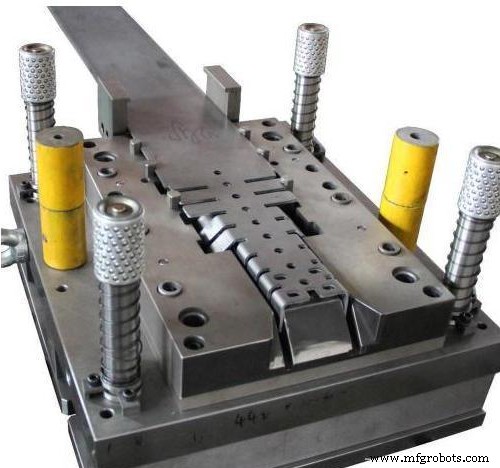

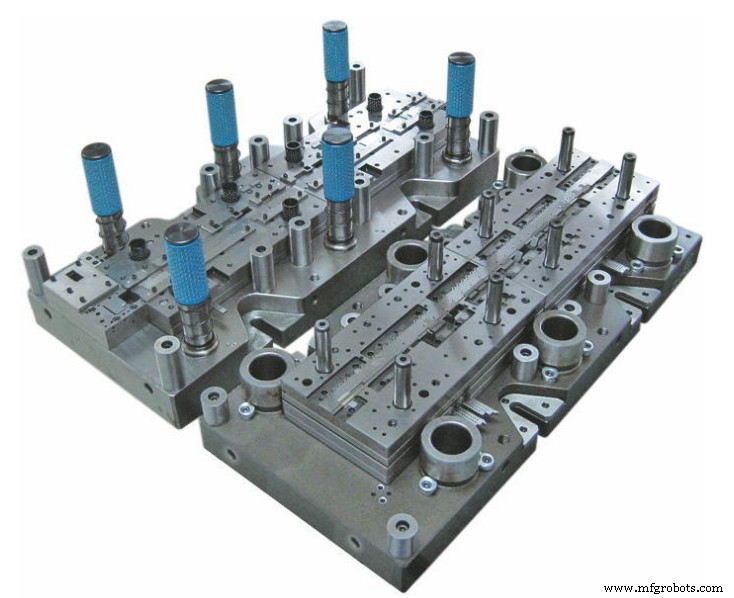

- Forma estrutural do molde

- Se há boa lubrificação durante a estampagem do material

- Se o molde passou por tratamento de superfície especial

- Como chapeamento de titânio, nitreto de titânio de carbono

- Alinhamento das torres superior e inferior

- Uso razoável da junta de ajuste

- Se a matriz de borda inclinada está sendo usada corretamente

- Se a base da matriz da máquina-ferramenta está desgastada

4. Problemas que precisam de atenção na estampagem de furos de tamanho especial

- Se o diâmetro mínimo do furo estiver na faixa de φ0,8—φ1,6, use um punção especial.

- Ao perfurar uma chapa grossa, use uma matriz maior em relação ao diâmetro do furo de usinagem.

Exemplo 1. De acordo com as condições de processamento na tabela a seguir, embora a abertura de processamento corresponda à matriz na estação A, use a matriz na estação B.

| Textura do material | Espessura da placa (mm) | Abertura (mm) |

| Aço macio (40kg / mm 2 ) | 6.0 | 8,2-12,7 |

| Aço inoxidável (60kg / mm 2 ) | 4.0 | 8,2-12,7 |

Exemplo 2. De acordo com as condições de processamento na tabela a seguir, embora a abertura de processamento corresponda à matriz da estação B, use a matriz da estação C.

| Textura do material | Espessura da placa (mm) | Abertura (mm) |

| Aço macio (40kg / mm 2 ) | 6.0 | 22,9-31,7 |

| Aço inoxidável (60kg / mm 2 ) | 4.0 | 22,9-31,7 |

(3) Geralmente, a relação entre a largura mínima e o comprimento da borda do punção não deve ser inferior a 1:10.

Exemplo 3. Para punção retangular, quando o comprimento da aresta de corte é 80mm, a largura da aresta de corte ≥ 8mm é a mais adequada.

(4) A relação entre a dimensão mínima da aresta do punção e a espessura da chapa.

Sugere-se que a dimensão mínima da aresta do punção seja 2 vezes a espessura da chapa.

5. Moagem de moldes

1. Importância da retificação

A retificação regular da matriz é a garantia da consistência da qualidade da punção.

A retificação regular da matriz pode não apenas melhorar a vida útil da matriz, mas também melhorar a vida útil da máquina. É necessário compreender o tempo de moagem correto.

2. As características específicas da matriz precisam ser afiadas

Para a retificação de matrizes, não há um número estrito de golpes para determinar se a retificação é necessária.

Depende principalmente da nitidez da borda.

É determinado principalmente pelos três fatores a seguir:

(1) Verifique o filete da aresta de corte. Se o raio do filete atingir R0,1 mm (o valor R máximo não deve exceder 0,25 mm), é necessário retificar.

(2) Verifique a qualidade da perfuração e se há rebarbas grandes?

(3) Determine se a retificação é exigida pelo ruído da máquina de estampagem.

Se o ruído da mesma matriz for anormal durante a estampagem, isso indica que o punção está sem corte e precisa ser retificado.

Nota:a retificação também deve ser considerada se a aresta da aresta de corte se tornar redonda ou a parte traseira da aresta de corte for áspera.

3. Método de moagem

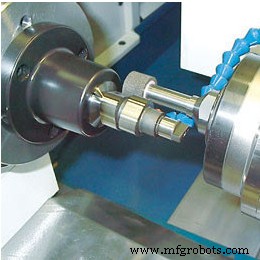

Existem muitas maneiras de moer a matriz, que podem ser realizadas por uma retificadora especial ou retificadora plana.

A frequência de moagem do punção e da matriz inferior é geralmente 4:1; Por favor, ajuste a altura do molde após a moagem.

(1) Perigos de métodos de moagem incorretos:

A retificação incorreta agravará o dano rápido da aresta da matriz, resultando em uma redução significativa no número de golpes por retificação.

(2) Benefícios do método correto de moagem:

A qualidade e a precisão do puncionamento podem ser mantidas estáveis com a retificação regular da matriz.

A aresta de corte da matriz é danificada lentamente e tem uma vida útil mais longa.

4. Regras de moagem

Os seguintes fatores devem ser considerados durante a retificação da matriz:

(1) Quando o filete de aresta é R0.1-0.25mm, depende da nitidez da aresta.

(2) A superfície do rebolo deve ser limpa.

(3) Recomenda-se um rebolo solto, grosso e macio. Como WA46KV.

(4) A quantidade de moagem (quantidade de corte) de cada vez não deve exceder 0,013 mm.

A quantidade excessiva de moagem causará superaquecimento da superfície da matriz, que é equivalente ao tratamento de recozimento, amolecendo a matriz e reduzindo bastante a vida útil da matriz.

(5) Refrigerante suficiente deve ser adicionado durante a moagem.

(6) Durante a retificação, o punção e a matriz inferior devem ser fixados de forma estável e dispositivos especiais de ferramentas devem ser usados.

(7) A quantidade de moagem da matriz é certa. Se atingir este valor, o punção será sucateado.

Se continuar a usar, é fácil causar danos ao molde e à máquina, e o ganho não compensa a perda.

(8) Após o lixamento, a borda deve ser tratada com pedra de óleo para remover bordas e linhas excessivamente afiadas.

(9) Após a retificação, a lâmina deve ser limpa, desmagnetizada e lubrificada.

Nota:a quantidade de moagem da matriz depende principalmente da espessura da placa estampada.

6. Preste atenção ao soco antes de usar

1. Loja

(1) Limpe o interior e o exterior da manga superior do molde com um pano limpo.

(2) Ao armazenar, tome cuidado para não arranhar ou amassar a superfície.

(3) Óleo para evitar ferrugem.

2. Preparação antes do uso

(1) Limpe bem a manga da matriz superior antes de usar.

(2) Verifique a superfície quanto a arranhões e amassados. Se houver, remova-o com uma pedra de óleo.

(3) Óleo por dentro e por fora.

3. Precauções ao instalar o punção na manga superior da matriz

(1) Limpe o punção e lubrifique seu cabo longo.

(2) Insira o punção na parte inferior da manga da matriz superior na matriz grande da estação sem força.

Um martelo de nylon não pode ser usado.

Durante a instalação, o punção não pode ser fixado apertando os parafusos na manga superior da matriz. Os parafusos só podem ser apertados depois que o punção estiver posicionado corretamente.

4. Instale o conjunto do molde superior na torre

Se você deseja prolongar a vida útil da matriz, a folga entre o diâmetro externo da manga da matriz superior e o orifício da torre deve ser a menor possível.

Portanto, execute cuidadosamente os procedimentos a seguir.

(1) Limpe e lubrifique o rasgo de chaveta e o diâmetro interno do orifício da torre.

(2) Ajuste o rasgo de chaveta da manga guia da matriz superior para coincidir com a chave do orifício da torre.

(3) Insira a manga do molde superior diretamente no orifício da torre e tome cuidado para não inclinar.

A manga guia da matriz superior deve deslizar no orifício da torre por seu próprio peso.

(4) Se a luva da matriz superior se inclinar para um lado, ela pode ser levemente batida com ferramentas de material macio, como um martelo de náilon.

Repita a batida até que a luva guia da matriz superior deslize para a posição correta por seu próprio peso.

Nota:não aplique força no diâmetro externo da manga guia da matriz superior, mas apenas na parte superior do punção.

Não bata na parte superior da manga superior da matriz para evitar danificar o orifício da torre e diminuir a vida útil das estações individuais.

6. Manutenção do molde

Se o punção for mordido pelo material e não puder ser retirado, verifique de acordo com os itens a seguir.

1. Reafiação de punção e matriz inferior.

A matriz com uma borda afiada pode processar belas seções de corte. Se a borda for romba, é necessária uma pressão de perfuração adicional. Além disso, a seção da peça é rugosa, resultando em grande resistência, fazendo com que o punção seja mordido pelo material.

2. Liberação da matriz.

Se a folga da matriz não for selecionada adequadamente em relação à espessura da placa, o punção precisa de uma grande força de desmoldagem quando é separado do material.

Se o punção ficar preso no material por esse motivo, substitua a matriz inferior com folga razoável.

3. Status dos materiais processados.

Quando o material está sujo ou tem sujeira, a sujeira adere à matriz, de modo que o punção é mordido pelo material e não pode ser processado.

4. Material deformado.

Depois de perfurar o furo, o material deformado prenderá o punção e fará a mordida do punção.

Materiais com empenamento devem ser nivelados antes do processamento.

5. Uso excessivo de molas.

Causará fadiga da mola. Por favor, verifique sempre o desempenho da mola.

7. Lubrificação

A quantidade de óleo e o número de injeções de óleo dependem das condições dos materiais de processamento.

Para materiais sem ferrugem e incrustações, como chapas de aço laminadas a frio e chapas de aço resistentes à corrosão, o óleo deve ser injetado na matriz.

Os pontos de injeção de óleo são a luva guia, porta de injeção de óleo, a superfície de contato entre o corpo da faca e a luva guia, matriz inferior, etc. Use óleo de motor leve para o óleo.

Para materiais com ferrugem e escamas, o pó de ferrugem será sugado entre o punção e a manga guia durante o processamento, resultando na sujeira, de modo que o punção não pode deslizar livremente na manga guia.

Nesse caso, se você aplicar óleo, isso facilitará a aderência da escala de ferrugem.

Portanto, ao lavar este material, ao contrário, limpe o óleo, decomponha-o uma vez por mês e remova a sujeira do punção e da matriz inferior com óleo a vapor (lenha). Limpe antes da remontagem.

Isso pode garantir que o molde tenha um bom desempenho de lubrificação.

8. Problemas e soluções comuns no processo de uso de moldes

Problema 1:a placa sai da mandíbula

| Motivo | Resolvente |

| Descarregamento de molde incompleto | 1. Use um punção com inclinação |

| 2. Aplique lubrificante na placa | |

| 3. A matriz para serviço pesado é adotada |

Problema 2:desgaste grave da matriz

| Motivo | Resolvente |

| Folga de matriz não razoável (muito pequena) | Aumente a folga da matriz |

| Desalinhamento das sedes superior e inferior da matriz | 1. Ajuste da estação e alinhamento das matrizes superior e inferior2. Ajuste do nível da torre |

| Os componentes desgastados da guia do molde e as inserções da torre não foram substituídos a tempo | Substituir |

| Superaquecimento da perfuração | 1. Adicione lubrificante à folha2. Garanta a lubrificação entre o punção e a matriz inferior3. Vários conjuntos de moldes com a mesma especificação e tamanho são usados no mesmo programa |

| O método de retificação inadequado levará ao recozimento da matriz, o que agravará o desgaste | 1. Rebolo abrasivo macio2. Limpe o rebolo com frequência3. mordida pequena4. Refrigerante suficiente |

| Perfuração em etapas | 1. Aumente a distância do passo2. A etapa de ponte é adotada |

Problema 3:correia de punção e adesão de punção

| Motivo | Resolvente |

| Folga de matriz não razoável (muito pequena) | Aumente a folga da matriz |

| Passivação da borda de punção | Moagem oportuna |

| Lubrificação deficiente | Melhorar as condições de lubrificação |

Problema 4:recuperação de resíduos

| Motivo | Resolvente |

| Problema do módulo inferior | Use material à prova de balas para abaixar o molde |

| Para furos de diâmetro pequeno, a folga é reduzida em 10% | |

| Diâmetro maior que 50,00 mm, espaço ampliado | |

| Os riscos são adicionados no lado da borda do dado | |

| Soco | Aumentar a profundidade da matriz |

| Instale a barra ejetora de poliuretano de descarga | |

| Adote aresta de corte oblíqua |

Problema 5:descarregamento difícil

| Motivo | Resolvente |

| Folga de matriz não razoável (muito pequena) | Aumente a folga da matriz |

| Desgaste de perfuração | Moagem oportuna |

| Fadiga da primavera | Substituir a mola |

| Adesão de punção | Remover adesão |

Pergunta 6:ruído de carimbo

| Motivo | Resolvente |

| Dificuldade de descarregamento | Aumente a folga da matriz inferior e boa lubrificação |

| Aumentar a força de descarga | |

| Placa de descarga com superfície macia | |

| Há um problema com o suporte da chapa na bancada e na torre | Modelo de suporte esférico |

| Reduzir o tamanho de trabalho | |

| Aumentar a espessura de trabalho | |

| Espessura da folha | Usar punção de borda oblíqua |

9. Precauções ao usar ferramentas de conformação especiais

1. O curso do bloco deslizante de diferentes modelos de máquinas é diferente, portanto, preste atenção ao ajuste da altura de fechamento da matriz de formação.

2. Deve-se garantir que a moldagem seja suficiente, por isso deve ser cuidadosamente ajustada. É melhor não exceder 0,15 mm de cada vez.

Se o ajuste for muito grande, é fácil causar danos à máquina e ao molde.

3. Para conformação por estiramento, selecione um conjunto de mola leve para evitar o rasgo da chapa metálica ou a dificuldade de descarga devido à deformação irregular.

4. Instale um molde de suporte de esferas ao redor do molde de formação para evitar que a chapa incline.

5. A posição de conformação deve estar o mais longe possível do grampo.

6. A moldagem é melhor realizada no final do programa de processamento.

7. Certifique-se de garantir uma boa lubrificação da placa.

8. Ao fazer o pedido, preste atenção ao rendimento das ferramentas de conformação especiais. Se a distância de formação dos dois estiver próxima, certifique-se de se comunicar com o vendedor de nossa empresa.

9. Como a ferramenta de conformação precisa de um longo tempo de descarga, a baixa velocidade deve ser adotada durante o processamento de conformação, e é melhor ter um atraso.

10. Precauções ao usar o cortador retangular

1. A distância do passo deve ser a maior possível, que deve ser maior que 80% do comprimento total da ferramenta.

2. É melhor realizar a etapa de salto através da programação.

3. Recomenda-se usar uma matriz de borda oblíqua.

12. Como puncionar sem ultrapassar a força nominal da máquina?

Furos redondos maiores que 114,3 mm de diâmetro precisam ser perfurados no processo de produção.

Um furo tão grande excederá o limite superior da força nominal da máquina, especialmente para materiais de alta resistência ao cisalhamento.

Este problema pode ser resolvido perfurando grandes orifícios através de vários métodos de perfuração.

Cortar ao longo da circunferência de um círculo grande com uma matriz de tamanho pequeno pode reduzir a força de perfuração pela metade ou mais. A maioria das matrizes que você já possui pode ser capaz de fazê-lo.

11. Um método simples para fazer furos redondos grandes

O molde desta lente convexa pode ser feito no tamanho do raio que você precisa.

Se o diâmetro do furo exceder a força nominal do punção, recomendamos o esquema (A).

Use este dado para perfurar a periferia do círculo.

Se o diâmetro do furo puder ser perfurado dentro da faixa de força nominal do punção, uma matriz radial e uma matriz de lente convexa podem perfurar o furo necessário quatro vezes sem girar a matriz (B).

12. Finalmente, é formado para baixo

Ao selecionar a matriz de conformação, a operação de conformação descendente deve ser evitada, pois ocupará muito espaço vertical e levará a processos adicionais de nivelamento ou dobra da chapa.

A formação descendente também pode cair na matriz inferior e depois ser puxada para fora da torre.

No entanto, se a conformação descendente for a única opção de processo, ela deve ser considerada como a última etapa no tratamento de chapas metálicas.

13. Prevenir a distorção do material

Se você precisar perfurar um grande número de furos na placa e a placa não puder ficar plana, a causa pode ser o acúmulo de tensão de estampagem.

Ao perfurar um furo, o material ao redor do furo é esticado para baixo, aumentando a tensão de tração na superfície superior da placa.

O movimento descendente também leva ao aumento da tensão de compressão na superfície inferior da placa.

Para perfurar um pequeno número de furos, o resultado não é óbvio, mas com o aumento do número de furos, a tensão de tração e a tensão de compressão também aumentam exponencialmente até que a placa seja deformada.

Uma maneira de eliminar essa deformação é:

Faça furos alternados e retorne para fazer os furos restantes.

Embora isso produza a mesma tensão na placa, desintegra o acúmulo de tensão de tração/compressão causada pelo puncionamento um após o outro na mesma direção.

Desta forma, o primeiro lote de furos compartilha o efeito de deformação do segundo lote de furos.

14. Se o seu flange de aço inoxidável estiver deformado

Aplique lubrificante de conformação de alta qualidade no material antes do flangeamento, o que pode separar melhor o material da matriz e mover-se suavemente na superfície inferior da matriz durante a conformação.

Isso dá ao material uma melhor chance de distribuir a tensão gerada quando ele é dobrado e esticado, de modo a evitar a deformação na borda do furo flangeado de formação e o desgaste na parte inferior do furo flangeado.

15. Sugestões para superar as dificuldades de descarga

1. Use um punção com partículas finas de borracha.

2. Aumente a folga da matriz inferior.

3. Verifique a fadiga da mola.

4. Use uma matriz resistente.

5. Uso adequado de matriz de borda oblíqua.

6. Lubrifique a placa.

7. A cabeça de descarga de poliuretano deve ser instalada para matrizes de estações grandes.

16. Principais causas de recuperação de resíduos

1. A nitidez da aresta de corte. Quanto maior o filete da aresta de corte, mais fácil é causar rebote de resíduos.

2. Módulo de entrada da matriz. Ao estampar a matriz em cada estação, os requisitos para o módulo de entrada são certos. O módulo de entrada é pequeno, o que é fácil de causar rebote de resíduos.

3. Se a folga da matriz é razoável. A folga irracional da matriz é fácil de causar rebote de resíduos.

4. Se há uma mancha de óleo na superfície da placa processada.

No entanto, você terá que realizar manutenção de rotina e regular para garantir que os refrigerantes e os sistemas de entrega atendam às expectativas.

Esta é uma postagem de convidado de Shane Da equipe MachineMfg

Shane trabalha na indústria de engenharia mecânica há mais de 5 anos. Ele adora escrever e se concentra em compartilhar informações técnicas, orientações, soluções detalhadas e pensamentos relacionados a metais e metalurgia. Através de seus artigos, os usuários sempre podem resolver problemas relacionados com facilidade e encontrar o que desejam.

Tecnologia industrial

- 5 Curiosidades sobre fundição sob pressão

- Melhoria do Processo:A Chave para Ganhos da Força de Trabalho a Longo Prazo

- Estampagem de metal de precisão:saiba tudo sobre isso

- Controle de temperatura e influência durante o processo de fundição

- Qual é a diferença entre forjamento, estampagem e fundição?

- Modelo progressivo vs. Estampagem de matriz de transferência

- Tiristor vs. Transistor:pontos-chave para distinguir os dois

- O que é uma matriz de estampagem progressiva?

- A importância da folga da matriz na operação de puncionamento

- Conheça o processo de retrabalho e reparo do BGA