Resolvendo os 4 principais desafios para departamentos de manufatura e oficinas

Leia este artigo em:Deutsch (alemão)

Quer sua equipe de fabricação seja o departamento dedicado a toda a sua organização ou uma oficina que atende a uma ampla gama de clientes, existem alguns desafios comuns para executar uma operação eficiente e lucrativa. O problema subjacente é de tempo limitado. Se o tempo não fosse um problema, todo projeto poderia receber atenção e recursos ilimitados dos departamentos de fabricação ou das oficinas.

Esta não é, obviamente, a realidade que todos nós compartilhamos. O tempo é extremamente escasso e operar com a máxima eficiência é fundamental para se manter competitivo.

Neste artigo, examinaremos mais de perto os quatro principais desafios que os departamentos de fabricação e as oficinas enfrentam e como a escolha do software de fabricação certo pode ajudar sua equipe a liberar todo o seu potencial de velocidade, produtividade e qualidade.

1. Reduzindo o tempo de entrega

É a primeira pergunta que todo cliente quer saber:em quanto tempo posso obtê-lo? Quando minhas peças estarão prontas? A pressão para condensar os cronogramas de entrega é implacável, por um bom motivo. Cada minuto que as equipes podem economizar é outro minuto disponível para terminar outro projeto. Mas é mais fácil falar do que fazer, especialmente para peças mais complexas.

A automação oferece uma maneira comprovada de acelerar os processos de projeto e fabricação. Transformar etapas manuais em automáticas economiza tempo no momento e torna esses processos mais consistentes e repetíveis. Isso reduz ainda mais o risco de erros, economizando tempo que você normalmente gastaria em retrabalho.

O Fusion 360 inclui uma variedade de ferramentas de programação automatizadas para reduzir o tempo de entrega. Uma delas é o reconhecimento de furos, que detecta perfis de furos e os programa automaticamente. Esse recurso acelera drasticamente as decisões que um humano teria feito anteriormente. Como benefício adicional, o reconhecimento automático de furos oferece a mesma saída, independentemente de quem está programando a máquina. Agora você pode ter trocas mais flexíveis sem perder consistência.

Operações de percurso, como Íngreme e Raso, automatizam o acabamento de superfícies de forma livre, detectando automaticamente a inclinação da superfície e aplicando a estratégia ideal. Mesmo quando as peças se tornam mais complexas, a prevenção automática de colisões garante que as peças sejam usinadas com toda a gama de recursos de 5 eixos. Isso permite que você use ferramentas mais curtas e rígidas que proporcionam um acabamento de maior qualidade.

As ferramentas de colaboração integradas podem reduzir ainda mais o tempo de entrega porque os programadores CNC são notificados automaticamente se uma nova versão da peça estiver disponível. Os caminhos da ferramenta podem ser regenerados rapidamente para o novo projeto, economizando tempo em retrabalho ou reprogramação extensivos.

2. Maximizando a utilização do CNC

Diz o ditado, se a máquina não está girando, você não está ganhando. Os departamentos de fabricação e as oficinas de trabalho querem garantir que cada máquina seja usada em toda a sua extensão, com eficiência ideal. Isso ajuda você a obter o melhor ROI.

Essa dinâmica é mais crítica para suas máquinas mais caras, ou seja, as de 5 eixos que normalmente produzem as peças mais complexas. As apostas são maiores em todos os aspectos com essas máquinas porque qualquer erro - no programa, execução ou parte - é muito mais caro para corrigir.

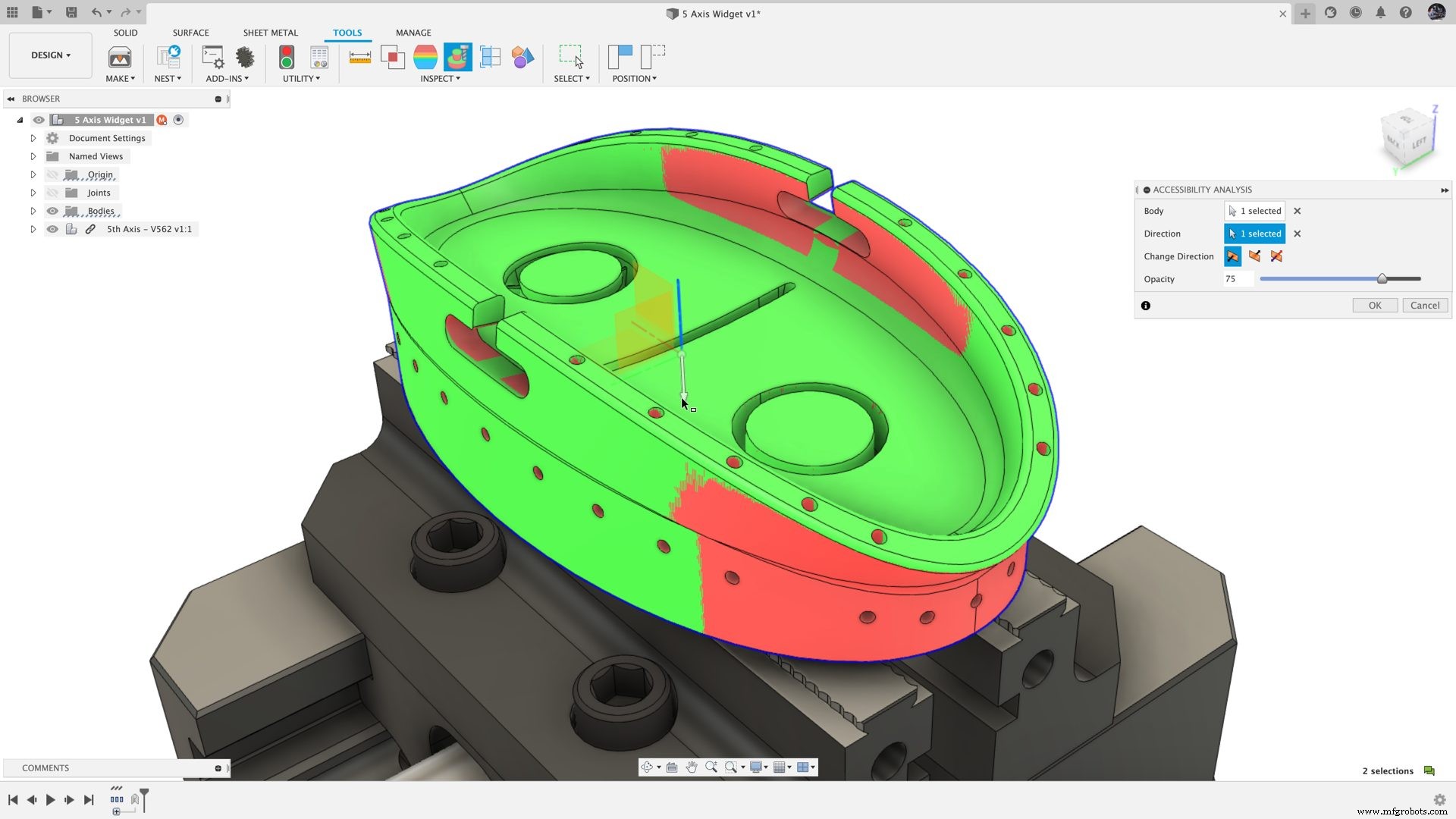

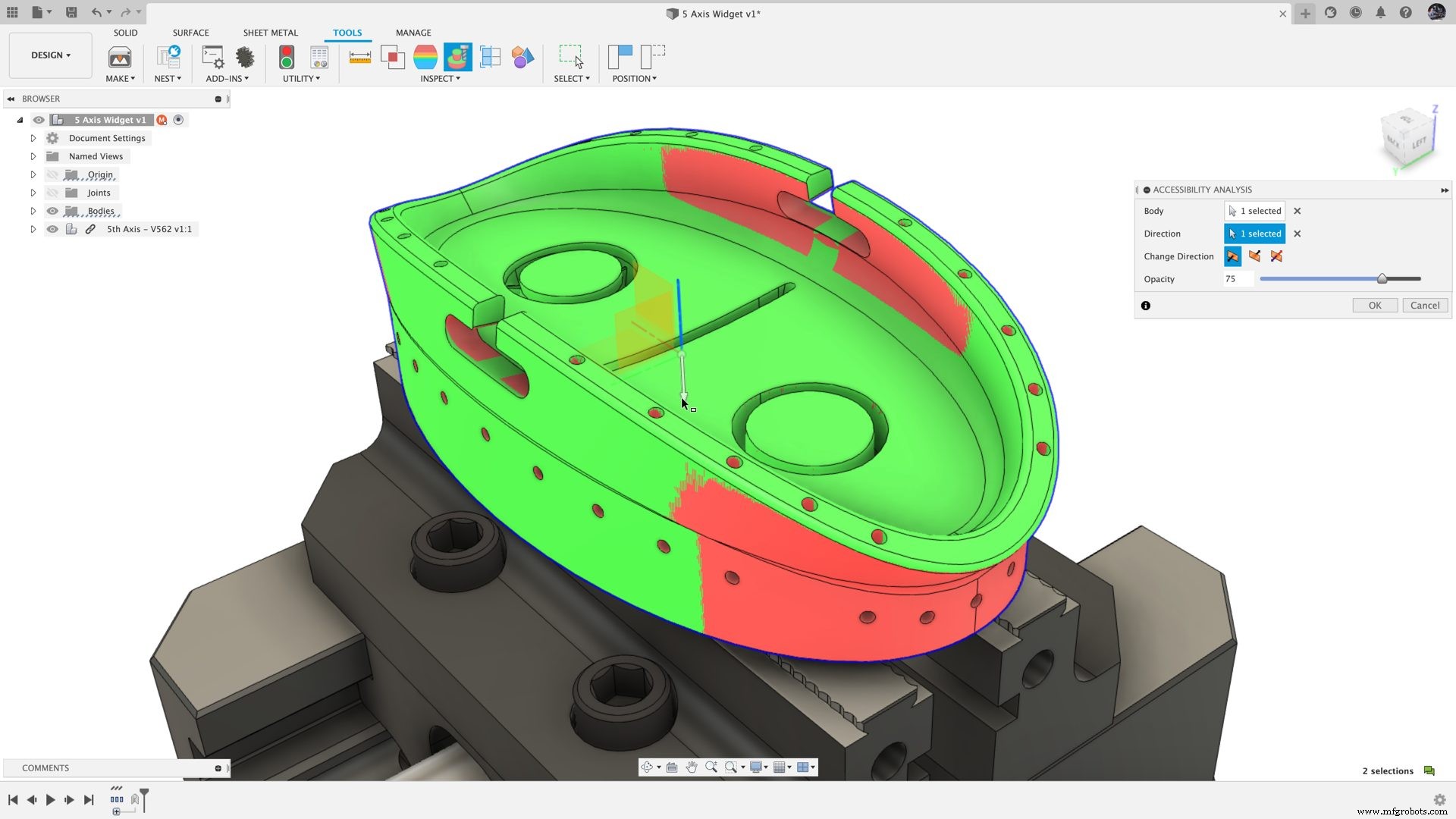

O Fusion 360 ajuda as equipes de fabricação a produzir código NC seguro, suave e previsível que maximiza o tempo de atividade do fuso. Ele começa com o sombreamento de análise de acessibilidade que cria uma referência visual rápida e indica se uma peça pode ser totalmente usinada em uma única direção. Esse recurso agiliza as decisões que precisam ser tomadas sobre a orientação e fixação da peça para que você possa iniciar a usinagem mais cedo.

Para reduzir o custo de fixação e ajudá-lo a produzir peças com menos configurações, a usinagem posicional de vários eixos, como 3+2, é eficaz e fácil de usar. As direções do eixo da ferramenta são fáceis de selecionar e calcular rapidamente com padrões eficientes e opções de pedido para usinagem de várias peças em lápides.

Para as peças mais complexas, o Fusion 360 garante o uso de ferramentas mais curtas e rígidas para reduzir a vibração e melhorar a qualidade da superfície durante o acabamento. Isso é realizado com uma ampla seleção de opções de caminho da ferramenta e métodos de inclinação, como avanço, atraso e inclinação lateral. Essas opções também significam que você pode cortar com a lateral da ferramenta e aproveitar todo o comprimento do canal.

A prevenção automática de colisões é vital para maximizar o tempo de atividade. Com o Fusion 360, as peças podem ser programadas com uma direção primária da ferramenta. Vertical começa com o alinhamento típico da ferramenta do eixo Z. Para e De um ponto ou curva aponte o eixo da ferramenta para ou para longe da geometria selecionada. Se for detectada uma colisão entre a peça e a ferramenta ou suporte, a ferramenta se inclina automaticamente para longe da peça. Nos bastidores desse recurso, a suavização inteligente ajuda a evitar movimentos repentinos e erráticos da máquina, enquanto o eixo da ferramenta limita o controle de até que ponto cada ferramenta pode inclinar.

Esses recursos podem ser benéficos em uma ampla variedade de situações para oficinas e departamentos de fabricação. Talvez seus programadores CNC estejam mudando para uma máquina mais nova e mais poderosa de um modelo mais antigo, mas confiável. Ou um programador júnior precisa começar a programar partes mais complexas. Eles essencialmente encurtam a curva de aprendizado, permitindo que os programadores ganhem proficiência e alcancem o pico de produtividade mais rapidamente.

3. Melhorar a qualidade da peça

Com toda essa conversa sobre produzir peças com mais rapidez e eficiência, é importante respirar fundo e observar que qualquer melhoria de velocidade não terá sentido se levar a uma qualidade ruim da peça. Qualquer problema de qualidade comprometerá a lucratividade do seu departamento de fabricação. Pior ainda, se esses problemas persistirem, eles podem prejudicar sua reputação no setor. Por isso, manter a qualidade é um desafio constante.

É por isso que o Fusion 360 inclui recursos focados em manter a alta qualidade e consistência das peças. Ou seja, operações de sondagem montadas no fuso que permitem que você execute configuração automatizada e verificação de peças.

Para começar, a configuração inclui todo o trabalho manual necessário para colocar o material de estoque na máquina e localizar a origem do sistema de coordenadas de trabalho. Fazer isso manualmente requer movimentar cuidadosamente a máquina e cronometrar o local para obter a posição mais precisa. Isso não é apenas difícil e demorado, mas pode variar de pessoa para pessoa. Este processo só se torna mais complexo na usinagem de peças fundidas ou outros componentes parcialmente fabricados.

Com o Fusion 360, configuração, programação e verificação na máquina são uma experiência. Você pode configurar e verificar com rapidez e precisão seu material em estoque, componentes de processo e peças acabadas diretamente na máquina e, em seguida, criar os percursos de ferramenta necessários. Tudo sem sair do Fusion 360.

Para casos em que é difícil alinhar peças com métodos tradicionais, o Alinhamento de peças oferece um fluxo de trabalho rápido e direto. Durante a configuração da peça, a sequência de medição é pós-processada como código NC e executada na máquina. Os resultados são lidos no Fusion 360 para gerar o alinhamento da peça automaticamente. Isso é especialmente útil para peças irregulares e não prismáticas, como peças fundidas ou aditivas que são difíceis de localizar manualmente. Também é benéfico ao usinar peças maiores e mais pesadas que são fisicamente difíceis de manobrar. Como o processo é automatizado, ele é consistente de programador para programador.

Outro ponto de vulnerabilidade para a qualidade da peça acontece quando é preciso retirar a peça da máquina para inspeção. Se ou quando for a hora de operações subsequentes, a peça deve ser reposicionada novamente. Isso é difícil de repetir exatamente e pode resultar em inconsistências ou problemas de precisão, os quais podem afetar a qualidade da peça.

Com o Fusion 360, você pode concluir a verificação da peça sem removê-la, para que possa verificar a precisão da peça antes de continuar a usinagem ou a inspeção final. Você não apenas evita o risco de reposicionar a peça, mas também detecta variações inesperadas e as aborda mais cedo.

4. Preenchendo a lacuna de habilidades

A lacuna de habilidades afeta os departamentos de fabricação e as oficinas de maneira diferente, mas esse desafio está sempre em segundo plano. Você pode ter uma lacuna de habilidades porque sua loja está crescendo rapidamente e adicionando novas pessoas com menos experiência. Ou você pode ter membros qualificados da equipe se aposentando e levando muito conhecimento institucional com eles.

De qualquer forma, o problema é de transferência de conhecimento. Idealmente, você deseja encontrar maneiras de capturar a experiência coletiva e a intuição dos membros de sua equipe mais habilidosos e tornar essas informações mais acessíveis a todos na loja.

A colaboração na oficina geralmente acontece apesar, e não por causa, do software usado. O Fusion 360 pode ajudar nesse desafio mudando a maneira como as equipes de manufatura armazenam e compartilham dados e práticas recomendadas.

Por exemplo, o Fusion 360 permite armazenar detalhes importantes de fabricação e práticas recomendadas como modelos de usinagem que você pode compartilhar em todo o departamento ou loja. O acesso a modelos comprovados melhora a consistência da programação para uma ampla variedade de trabalhos. Também permite que trabalhadores menos experientes atinjam o pico de produtividade mais cedo.

Todos esses dados são armazenados e compartilhados na nuvem. O acesso conectado facilita a obtenção das informações de que você precisa onde quer que esteja, seja em um desktop ou dispositivo móvel.

A colaboração na nuvem também melhora o fluxo de trabalho entre designers, engenheiros e operadores de máquinas em departamentos de fabricação e oficinas. Por exemplo, quando o departamento de design libera um design atualizado, o departamento de fabricação pode acessar o modelo na nuvem e começar a prepará-lo para fabricação. Ativos compartilhados como acessórios, ferramentas, pós-processadores, folhas de configuração e até código NC também podem ser armazenados na nuvem.

Dessa forma, todos na oficina — não importa quão experientes — tenham acesso fácil aos dados de que precisam para trabalhar com mais eficiência. Os programadores podem compartilhar folhas de configuração com os operadores. Os operadores podem atualizar bibliotecas de ferramentas em nuvem para programadores. Os designers podem comunicar as alterações de design aos programadores. As equipes de montagem podem receber instruções sobre a montagem dos acessórios. E todos podem ter certeza de que estão analisando os dados mais recentes.

Experimente o Fusion 360

Como uma plataforma de design, engenharia e fabricação baseada em nuvem, o Fusion 360 oferece aos departamentos de fabricação e oficinas uma maneira melhor de enfrentar esses e muitos outros desafios. Um dos aspectos mais importantes é a Extensão de Usinagem, que estende as ferramentas disponíveis para engenheiros e operadores para incluir recursos poderosos de forma flexível, para que você pague apenas pelo que precisa.

Saiba como o Fusion 360 pode ajudar seu departamento de fabricação ou oficina a funcionar com mais eficiência neste webinar ou em nosso site para departamentos de fabricação. Então, baixe o Fusion 360 hoje mesmo.

Tecnologia industrial

- Transformação digital na manufatura - Os aceleradores e o roteiro para os fabricantes

- Os cinco principais problemas e desafios para 5G

- As três principais prioridades para empresas de manufatura em 2019

- Por que a adaptabilidade é fundamental para a fabricação essencial durante a pandemia de COVID-19

- Os 4 principais desafios para OEMs de dispositivos médicos

- 5 principais desafios e soluções de logística para a indústria de manufatura

- Os 5 principais desafios de fabricação em 2018

- Os desafios e oportunidades do “All Digital” para o Sistema de Gestão da Qualidade (SGQ)

- Como simplificar a fabricação e o envio

- Compreendendo os benefícios e desafios da fabricação híbrida