Tolerâncias de moldagem por injeção:otimize-as de quatro maneiras

A moldagem por injeção é o processo de fabricação mais comum para a fabricação de produtos plásticos compostos por várias peças que devem ser montadas na fase final de produção. A montagem de peças envolve o alinhamento e a união adequados de diferentes peças. Aqui, a tolerância é muito importante e, se não for especificada e controlada corretamente, a montagem falhará.

Erros relacionados à tolerância são sempre problemáticos devido ao custo de um molde de injeção. Portanto, há a necessidade de saber como controlar as tolerâncias de moldagem por injeção. Este artigo apresentará como você pode controlar as tolerâncias de moldagem de plástico usando a seleção de materiais do projeto para fabricação (DfM), projeto de ferramentas e controle de processo.

Por que as tolerâncias são importantes para peças moldadas por injeção?

O grau de variação em qualquer processo de prototipagem rápida depende de sua precisão e, embora a moldagem por injeção seja bastante precisa, ainda existe uma pequena variação. Essa variação torna importante determinar a faixa de desvio permitida para o funcionamento efetivo das peças após a montagem.

As tolerâncias de moldagem de plástico são críticas na montagem de produtos com várias peças moldadas por injeção. Por exemplo, se você deseja unir duas peças moldadas de plástico usando um parafuso, você precisa fazer um furo em ambas as peças. Qualquer erro na localização e tamanho dos furos pode resultar em erros durante a montagem e perda de função. Portanto, há uma necessidade de tolerâncias de localização em ambas as partes para a função máxima.

Em termos simples, controlar e otimizar as tolerâncias de moldagem por injeção é uma maneira de assumir o “no pior cenário”. Envolve determinar a faixa de desvio permitida que auxilia o funcionamento máximo dos produtos.

Como otimizar as tolerâncias de moldagem por injeção

Para otimizar as tolerâncias de moldagem por injeção, você pode otimizar o projeto do produto usando o Design for Manufacturing, usando os materiais de injeção corretos, ajustando o projeto do molde de injeção e os controles de processo. Esta seção apresentará cada categoria para que você possa obter uma tolerância realista de moldagem por injeção de plástico.

Durante a fase de projeto

Os fabricantes que usam moldagem por injeção encontram problemas como empenamento, encolhimento excessivo de peças e desalinhamento de peças durante o processo, que afetam a tolerância das peças moldadas por injeção. Para combater isso, os designers garantem que cada design de produto siga o Design for Manufacturing (DfM), pois pode limitar a ocorrência de tais problemas.

Você pode obter acesso a um bom DfM contratando um bom serviço de prototipagem rápida com ampla experiência em moldagem por injeção (como RapidDirect) no início do processo de design. Abaixo estão quatro fatores que você deve considerar em termos de design de peças.

· Tamanho geral

Quanto maior o tamanho geral dos produtos ou das peças que você deseja fabricar, maior a importância da tolerância. Na moldagem por injeção de plástico, um aumento no tamanho de um produto provavelmente distorcerá o produto, pode levar a deformação ou encolhimento. Portanto, para reduzir isso, considerar o tamanho é importante.

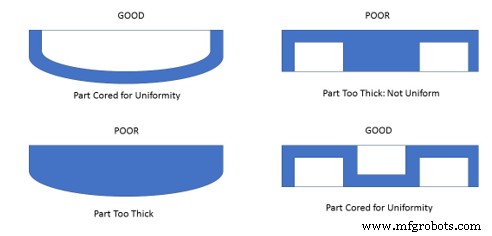

· Espessura da parede

A contração é a contração da parte plástica durante a fase de resfriamento. É um processo de moldagem por injeção integral controlado por fatores como espessura da parede da peça, temperatura, etc.

Ter uma espessura de parede uniforme levará a uma taxa de contração estável que reduz defeitos cosméticos, como empenamento, afundamento, rachaduras e torções. Você pode ter uma espessura de parede uniforme fazendo o seguinte:

- Evite geometrias de peças, como cantos internos afiados, vãos longos sem suporte e ressaltos mal projetados

- Use costela para fortalecer as paredes, se necessário

- Colocar o raio nos cantos internos alivia a distorção

- Use os materiais certos tendo em mente a espessura da parede

Além disso, você deve evitar usar paredes grossas, pois isso reduz a taxa de resfriamento. Consequentemente, aumentará a taxa de encolhimento e, consequentemente, deformação,

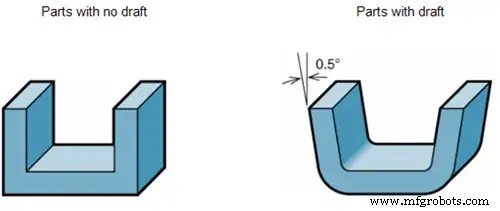

· Ângulos de rascunho

Os ângulos de inclinação são uma parte importante do projeto de moldagem por injeção pois facilitam a fácil remoção de uma peça de um molde de injeção. A facilidade de remoção pode reduzir os danos devido ao atrito, minimiza o desgaste e garante um acabamento suave.

Não incorporar o ângulo de inclinação em sua moldagem por injeção pode resultar em encolhimento e peças presas durante a ejeção (materiais plásticos como nylon ainda produzirão um trabalho perfeito em 0 0 ). O ângulo de inclinação é medido em graus/polegadas/milímetros, mas não há uma regra padrão de tolerâncias de moldagem por injeção ao incorporar uma no projeto do produto. No entanto, temos algumas regras práticas que você pode seguir.

- Um ângulo de inclinação de 1 0 para 2 0 é adequado para a maioria das peças.

- Adicionar 1 0 para profundidade de 1 polegada.

- Usar 3 0 para textura leve e>5 0 para textura pesada

- Usar 0,5 0 em todas as superfícies verticais.

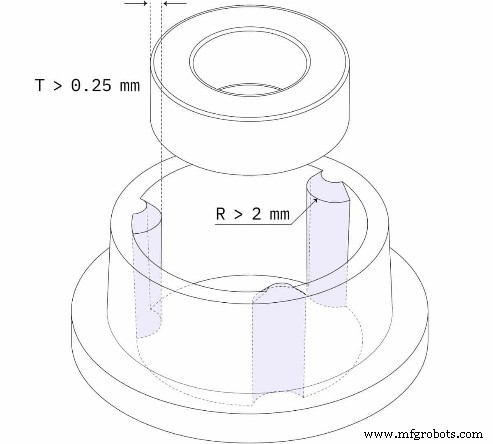

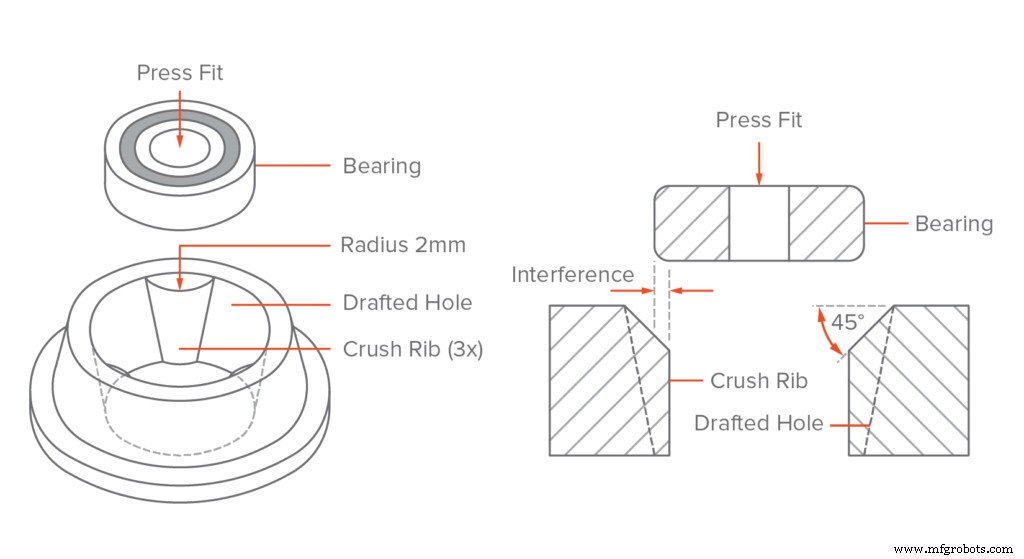

· Chefes

Os ressaltos são uma parte crítica do design do produto usado para fixação de componentes durante a montagem da peça. Projetar um chefe vem com algumas considerações importantes. Uma delas é que a parede do boss não deve ser grossa. Incorporar uma saliência grossa em seu design levará ao seguinte:

- Criação de vazios e marca de sumidouros

- Expandir o tempo de ciclo

- Quebra do plástico durante a fixação

Além disso, você deve núcleo bosses (ou seja, anexá-los à parede lateral mais próxima). Isso levará a uma distribuição de carga adicional para a peça e à melhoria da frigidez da peça e do fluxo de material.

Selecione o material certo para tolerância de injeção apertada

Sua escolha de material desempenha um grande papel na tolerância da moldagem por injeção com base na contração uniforme (ou seja, a contração de um material de moldagem por injeção durante a fase de resfriamento devido à mudança na densidade). A contração depende de fatores como espessura da parede, temperatura, peças e tipo de material. Em termos de seleção de material, você deve usar o seguinte fator para ajudar na sua escolha:

- Composição Plástica: Plásticos amorfos, por exemplo, ABS, têm menor encolhimento do que plástico semicristalino, por exemplo, polietileno, devido à sua estrutura menos compacta.

- Peso molecular: As resinas de alto peso molecular terão alta viscosidade e uma alta queda de pressão, o que aumenta a taxa de contração.

- Aditivos: A adição de cargas com baixa expansão térmica reduzirá a taxa de retração.

Resinas diferentes têm taxas de encolhimento diferentes. Portanto, você deve levar isso em consideração na seleção do material e no projeto do molde de injeção para reduzir defeitos cosméticos, como empenamento, afundamento, rachadura e torção, o que afeta a tolerância das peças moldadas por injeção

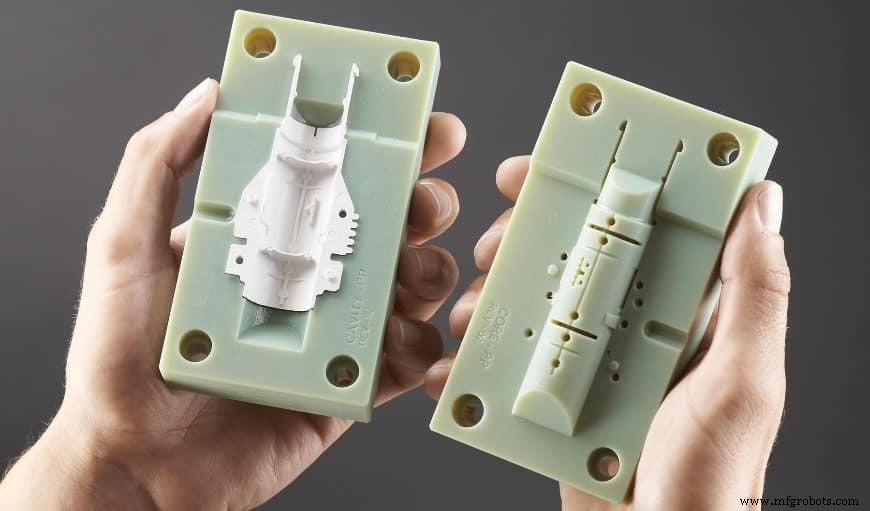

Lembre-se das ferramentas de molde

Ao selecionar os materiais ideais, os projetistas de moldes se propõem a superdimensionar o molde para levar em conta o encolhimento do material. Diferentes materiais têm diferentes taxas de encolhimento devido a espessuras irregulares. Para reduzir isso, você deve observar o seguinte ao projetar o molde.

· Resfriamento de ferramentas

O resfriamento é uma etapa crucial na moldagem por injeção, que determina a qualidade do produto acabado. Envolve o resfriamento uniforme do polímero plástico aquecido antes de sua ejeção.

O resfriamento deve ser uniforme, pois o resfriamento não uniforme leva ao encolhimento, marcas de afundamento, jatos, empenamentos, etc., o que afeta a aparência, a tolerância e o funcionamento do produto final.

Para obter um resfriamento uniforme, os projetistas de moldes de injeção devem colocar canais de resfriamento no molde em pontos estratégicos e eficazes. Além disso, pode ser necessário monitorar os seguintes parâmetros:

- Pressão de injeção

- viscosidade da resina

- Preencher o tempo

· Tolerância da ferramenta

Um molde de injeção é comumente feito usando usinagem CNC, o que possibilita alcançar uma tolerância apertada que mantém a precisão ao longo do ciclo de aquecimento e resfriamento do processo.

A tolerância garantirá que as peças esfriem adequadamente sem reduzir a precisão. Embora não seja comum devido ao uso de usinagem CNC , não controlar a tolerância ao fazer um molde pode resultar em defeitos graves, como empenamento, encolhimento, afundamento, etc.

· Localização do pino ejetor

Um pino ejetor é um recurso em um molde de injeção que empurra o produto final do molde. O pino vem em diferentes formas (as formas planas são as melhores), através das quais aplica uma certa quantidade de força para empurrar o produto para fora. Consequentemente, quando está no lugar errado, pode causar entalhes indesejados no produto acabado. Além disso, em materiais não rígidos ou com resfriamento não uniforme, um pino ejetor pode romper o produto inacabado levando a vários defeitos cosméticos e aberrações físicas.

· Localização do portão

A porta é a parte do molde através da qual os materiais de moldagem por injeção entram no molde. Ao decidir a localização do portão, você deve considerar o seguinte

- Coloque o portão na seção transversal mais profunda:isso minimizará o afundamento e o vazio. Também melhorará o fluxo de plástico.

- Coloque o portão em áreas de paredes grossas para uma embalagem completa.

- Não coloque o portão ao lado de obstruções, como pinos e núcleos.

- Não permita que a localização do portão afete a distorção do corredor e a estética do usuário.

O portão deve estar localizado no lugar certo, pois colocá-lo no lugar errado pode levar ao seguinte:

- Taxa de preenchimento irregular:isso causará deformação e encolhimento

- Acabamentos cosméticos ruins.

Executar controles de processo repetíveis

Os controles de processo são maneiras pelas quais os fabricantes calibram variáveis que podem afetar a qualidade da peça. Essas variáveis são parte integrante de todo processo de fabricação e sua calibração ajuda a reduzir o desvio. Variáveis comuns são temperatura, pressão e tempo de espera. Algumas maneiras de conseguir isso incluem:

- Você pode incorporar sensores de temperatura e pressão no molde para medir o ambiente do molde e fornecer feedback em tempo real e controles de processo repetíveis.

- As resinas possuem um alto coeficiente de dilatação térmica que pode levar à alteração de tamanho devido à mudança de temperatura. Portanto, ao trabalhar com peças em uma temperatura consistente.

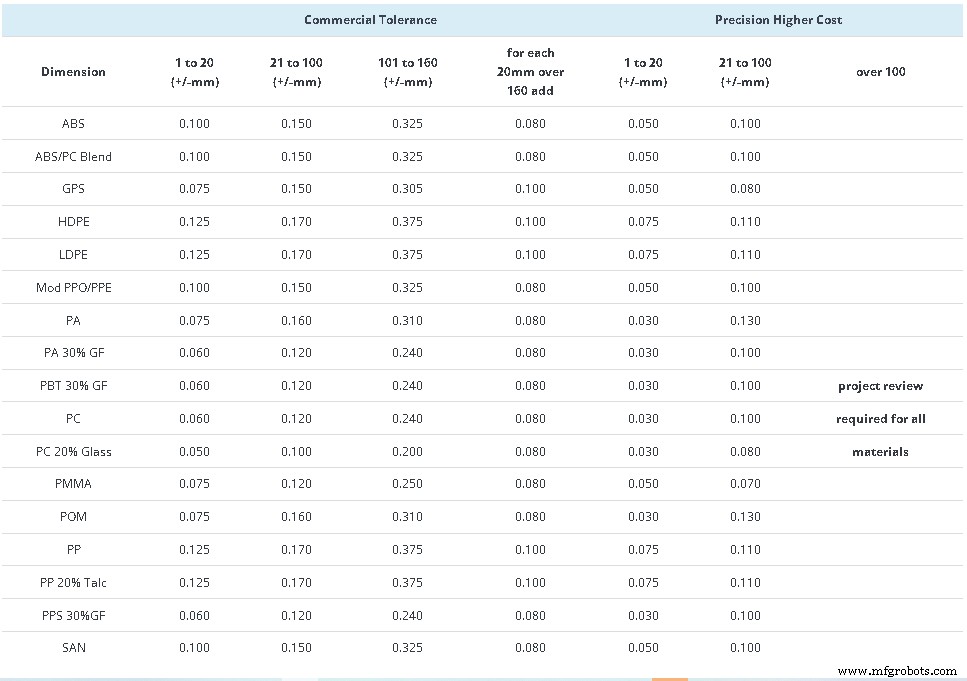

Tolerâncias alcançáveis de moldagem por injeção de plástico

Para obter tolerâncias reais de moldagem por injeção, existem algumas tolerâncias de moldagem por injeção de plástico alcançáveis que você pode introduzir em seu projeto de molde de plástico. Abaixo estão os mais comuns para os principais plásticos usados na moldagem por injeção de plástico:

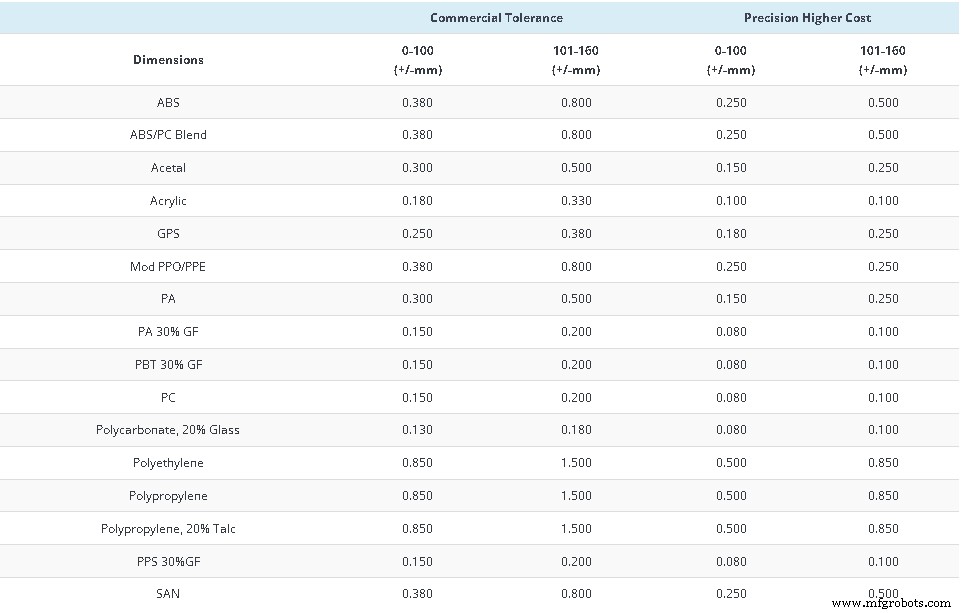

· Tolerâncias dimensionais +/- mm

Manter o grau de precisão pode ser muito desafiador. Portanto, os projetistas usam o sinal (+/-) para mostrar uma faixa de medição. Cada material tem uma faixa de tolerância diferente à medida que as dimensões aumentam. A tabela acima mostra a tolerância dimensional dos principais plásticos usados na moldagem por injeção.

· Tolerâncias de retilineidade/planicidade

O empenamento ocorre devido a diferentes taxas de contração do molde na direção do fluxo do molde e ao longo do fluxo. Isso pode ocorrer devido a diferentes espessuras de parede, que possuem diferentes taxas de retração. Ajustar o design do molde, melhorar a posição do portão e o controle do processo podem minimizar o empenamento. No entanto, pode ser necessário ter uma tolerância prática em termos de plásticos, pois é difícil atingir 100% de empenamento.

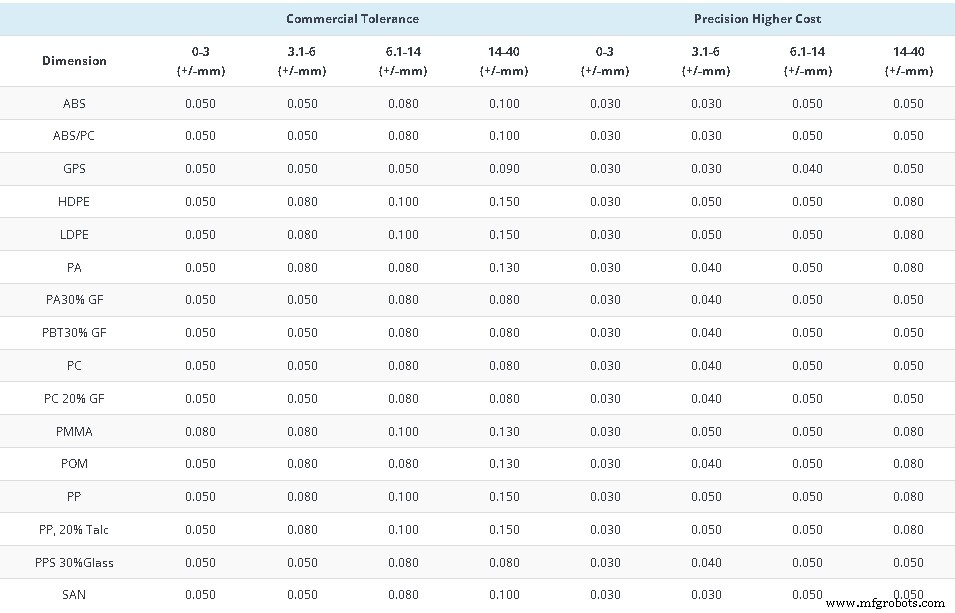

· Tolerâncias do diâmetro do furo +/- mm

Quanto maior o tamanho do furo, maior a necessidade de considerar a tolerância. O gráfico acima mostra explicitamente a tolerância para diferentes tamanhos de diâmetro de furo.

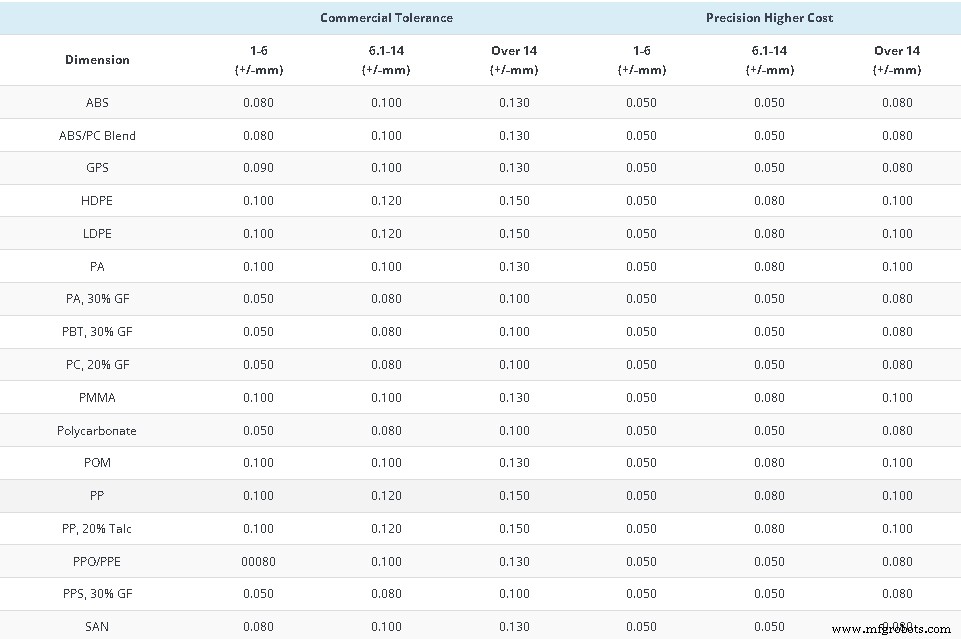

· Tolerâncias de profundidade de furo cego +/- mm

Furos cegos são furos perfurados em uma peça de trabalho usando um núcleo de inserção sem quebrá-lo. Eles são fixados e mantidos em uma extremidade, o que aumenta sua tendência a sofrer deformação sob uma forte força de fluxo de fusão. O gráfico acima mostra as diferentes tolerâncias que você pode usar.

· Tolerâncias de concentricidade/ovalidade +/- mm

Isso envolve a determinação da espessura da parede (a diferença entre o diâmetro externo e o diâmetro interno). O gráfico acima mostra as diferentes tolerâncias e mudanças no custo para atingir essa tolerância.

Conclusão

Há sempre um grau de variação na moldagem por injeção que torna importante ter uma faixa de desvio permissível para o funcionamento eficaz das peças após a montagem. Como resultado, as tolerâncias de moldagem por injeção são críticas na montagem de produtos com várias peças moldadas por injeção.

Ao controlar e otimizar as tolerâncias de moldagem por injeção, é possível determinar a faixa de desvio permitida que auxilia o máximo funcionamento dos produtos. As formas comuns de conseguir isso dependem muito do DfM, da seleção de materiais e do controle de processos, e este artigo ajuda você a simplificar as mais comuns que serão muito úteis em seu projeto.

Comece a usar o RapidDirect

A produção de produtos consistentes e de alto desempenho a partir de várias peças moldadas por injeção vem com o direcionamento e redução das variações na moldagem por injeção. Através da otimização de peças, é possível fazer peças confiáveis e de alta qualidade.

A parceria conosco na RapidDirect pode ser sua melhor decisão na fabricação de peças de alta qualidade. Somos uma empresa especializada em prototipagem rápida com experiência em serviços de moldagem por injeção com a máquina e experiência necessárias para realizar esse objetivo. Nossa equipe é composta por pessoas qualificadas e comprometidas em fornecer um produto de alta qualidade na velocidade certa.

Perguntas frequentes

Quais são as tolerâncias típicas para peças moldadas por injeção?Os moldes de injeção são feitos com usinagem CNC, que possui alta exatidão e precisão. Normalmente, é possível atingir uma tolerância de +/- 0,005 polegadas. Também é possível obter tolerâncias mais restritivas usando o método. No entanto, isso depende da máquina e da experiência da equipe.

Quais são os efeitos de especificar uma tolerância mais restrita?

O uso de uma tolerância apertada na moldagem por injeção levará a um aumento no custo de fabricação. Além disso, torna mais difícil fazer e montar várias peças para o produto final. Portanto, há também um aumento no custo de mão de obra e alto desperdício de materiais

Qual é a precisão da moldagem por injeção?

A moldagem por injeção é muito precisa, tornando-a adequada para a fabricação de muitos tipos de materiais. Embora tenha algumas restrições de design, o molde é preciso e normalmente está dentro de 0,005 polegadas. Consequentemente, é um método de produção muito confiável usado por muitos serviços de prototipagem rápida.

Tecnologia industrial

- O que é moldagem por injeção de metal?

- Guia para moldagem por injeção de baixo volume

- Quatro riscos enfrentados pelas cadeias de suprimentos e seis maneiras de gerenciá-los

- O que são defeitos de moldagem por injeção e como evitá-los:10 defeitos em peças plásticas

- O que é moldagem por injeção de reação

- Fundição x moldagem por injeção

- Termoformagem versus moldagem por injeção de reação (RIM)

- Moldagem por injeção versus moldagem por injeção de reação (RIM)

- Fundição x moldagem por injeção

- 6 tipos de porta de moldagem por injeção e quando usá-los