Maneiras de usar rebaixos com sucesso no projeto de moldagem por injeção

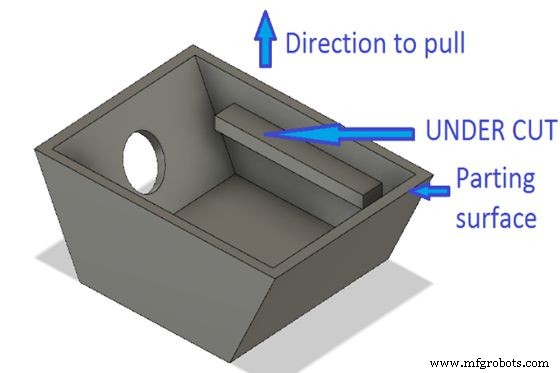

A moldagem por injeção rebaixada é um processo usado para criar peças com formas e recursos complexos que impedem a remoção da peça do molde sem nenhum dano. Os recursos de rebaixamento na moldagem por injeção geralmente aumentam a complexidade geral de qualquer projeto e os custos associados. Por esses motivos, é melhor evitá-los sempre que possível.

Neste artigo, exploraremos em detalhes quando ocorrerão cortes inferiores na moldagem por injeção e vários métodos usados para criar cortes inferiores.

Quais situações tornam a moldagem por injeção de rebaixos necessária?

Existem muitos cenários em que a moldagem por injeção rebaixada se torna necessária, mas aqui estão alguns comuns.

1. Inserções personalizadas

Usando o processo de moldagem por injeção rebaixada, você pode criar inserções personalizadas que se encaixam em peças maiores. Os maquinistas costumam usar esse tipo de inserto em dispositivos médicos ou produtos que precisam de um ajuste exato. Você também pode usar inserções rebaixadas como alternativa aos parafusos ou rebites ao anexar duas peças.

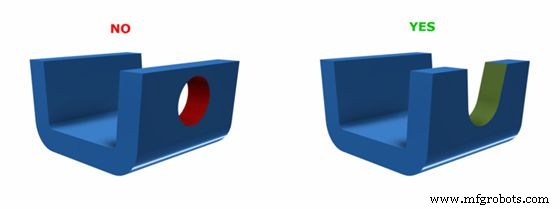

2. Furos Laterais

A moldagem por injeção rebaixada pode criar furos laterais difíceis de produzir usando métodos tradicionais. Os maquinistas costumam usar furos laterais para montar componentes ou prendê-los a outras peças de equipamento. Você também pode usá-los para fins estéticos, como adicionar um elemento de design ou liberar calor dentro do produto.

3. Linhas verticais

Roscas verticais são outro uso comum para moldagem por injeção rebaixada. Essas roscas são comumente encontradas em parafusos e porcas, mas você também pode usá-las como parte de uma montagem em que várias peças precisam ser rosqueadas juntas para funcionar corretamente como uma unidade.

4. Acessórios de farpa

No caso de encaixes de farpa, as partes macho precisam ser recortadas para formar um lábio, segurando a parte de acoplamento fêmea do encaixe de farpa.

5. Recursos de bloqueio

Se você estiver projetando um recurso de intertravamento, como uma lingueta e ranhura, você deve recortar um lado da lingueta para que possa encaixar o lado com a ranhura em outro.

Desafios enfrentados com cortes inferiores na moldagem por injeção

Os principais desafios do rebaixamento da moldagem por injeção resultam do design, escolha de materiais e requisitos estéticos da peça usinada.

1. Falta de rascunho

Quanto mais complicado for o arranjo, mais problemas você encontrará com o design rebaixado. Tudo começa aí. Seria melhor controlar os ângulos de inclinação, ângulos da cavidade e outros ângulos complexos para obter o melhor desempenho. Para reduzir a possibilidade de qualquer dificuldade no processo de ejeção, você deve fazer o revestimento na carga manual da substância adequada.

2. Dificuldade em puxar materiais do molde

Pode ser difícil incluir características de rebaixamento em alguns materiais. Por exemplo, alguns materiais, incluindo plásticos com enchimento de vidro, são mais difíceis de remover do molde. De acordo com a regra geral, quanto mais duro o material, mais dificuldades você terá para extraí-lo. Portanto, use o máximo de calado possível ao empregar esses materiais mais resistentes. Além disso, a solução que você pode empregar para maximizar sua moldagem rebaixada depende da flexibilidade e elasticidade geral do material.

3. Consideração estética

As demandas estéticas do projeto podem fornecer outro obstáculo significativo. Por exemplo, a opção de design rebaixado que você pode empregar terá certas restrições se você trabalhar com um componente em que não deseja uma linha de partição perceptível em peças moldadas por injeção ou qualquer outra preocupação estética. Consequentemente, você terá que lidar com dificuldades extras.

Diferentes maneiras de usar o rebaixo com sucesso em peças moldadas

O sucesso com rebaixos requer pequenas alterações no molde e um alto nível de competência. Alguns dos projetos que podem ajudar a minimizar as falhas e o desgaste do molde incluem o seguinte.

1. Use inserções carregadas manualmente

Os maquinistas empregam pastilhas carregadas manualmente quando é necessário incluir um rebaixo na usinagem para recursos desafiadores, como um lábio com um ângulo agudo. Eles também são úteis quando um recurso adicional, como um orifício mal posicionado, impossibilita o uso de uma solução padrão, como um ressalto.

Para fazer uso de um inserto carregado manualmente, o operador insere uma ou mais peças de metal no molde antes de injetar o plástico. O número e a posição das peças dependem de quantos rebaixos a peça usinada precisa. Essas peças de metal criam efetivamente uma cavidade, pois impedem que o plástico flua para os espaços que ocupam.

Uma vez que o operador abre o molde após a criação do item, ele deve recuperar fisicamente a inserção carregada manualmente. A desvantagem é que aumenta o custo da moldagem por injeção e o tempo de ciclo, pois o operador deve carregar e descarregar cada cavidade individualmente.

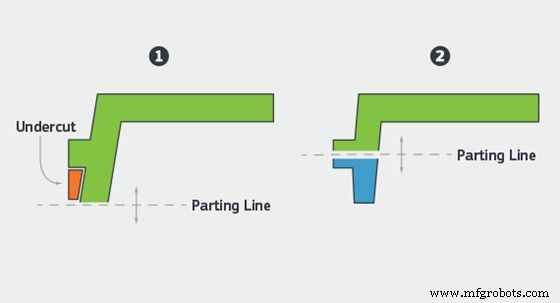

2. Colocação de linhas de peça

Mover a linha de partição do molde para sobrepor um rebaixo é às vezes a maneira mais simples de lidar com rebaixos. A lógica é que quando o recurso é dividido ao meio pela linha de partição, o operador pode liberar o componente do molde sem precisar de um rebaixo. Os maquinistas podem ziguezaguear a linha de partição usando seu método para alinhar com diferentes recursos, eliminando a necessidade de cortes inferiores. Existem, no entanto, limitações para este método. Estes vão desde a geometria e as propriedades de fluxo do plástico.

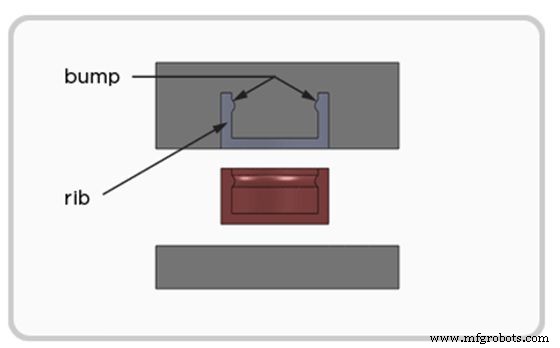

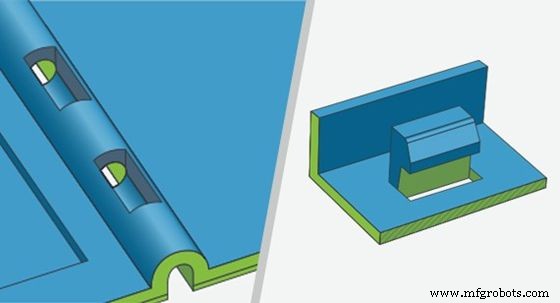

3. Inserir colisões

Bump-offs são uma boa escolha ao trabalhar com tecidos flexíveis e elásticos. O processo difere apenas do processo de moldagem por injeção padrão pela adição de uma única inserção. O operador remove esta inserção primeiro após a conclusão do procedimento. O vácuo que deixa para trás dá ao componente algum “espaço de manobra”. A “sala de manobra” permite que o maquinista dobre a peça levemente ao retirá-la do molde, mesmo com a presença do rebaixo.

Embora as colisões possam parecer relativamente diretas do lado de fora, usá-las exige uma consideração cuidadosa de várias coisas. Primeiro, a peça deve ser elástica o suficiente para não quebrar quando o operador da máquina a dobrar. Além disso, o operador deve garantir que o ângulo de ataque varie de 30 a 40 graus.

4. Ações secundárias

Nos casos em que é inevitável ter um rebaixo, um recurso de ação lateral pode ajudar a manter a peça funcional. Um núcleo de ação lateral é um inserto que é introduzido antes que o plástico seja injetado no molde. Quando o operador injeta o material no molde, ele não consegue preencher o volume ocupado por este inserto. O maquinista então desliza a pastilha para fora após a conclusão da moldagem.

No entanto, ao contrário do caso com ressaltos em que o maquinista remove a pastilha antes da peça, eles removem os núcleos de ação lateral depois de retirar a peça. As ações laterais também funcionam melhor com materiais rígidos que não aderem facilmente à superfície do molde. Uma desvantagem das ações laterais é que cada inserto deve ser projetado especificamente, tornando o procedimento mais complexo.

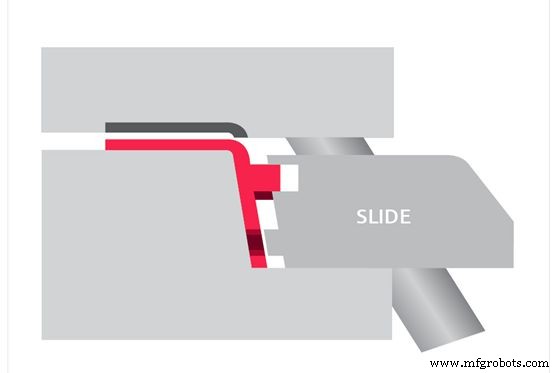

5. Faça uso de desligamentos

Os maquinistas usam fechamentos deslizantes quando um recurso, como um gancho saindo da lateral de uma moldura, não pode ser feito facilmente por outro método. Você insere um corte deslizante através do orifício na parede do componente principal para produzir o corte inferior e o gancho. A outra metade do molde criará o recurso de gancho restante.

O problema com os fechamentos deslizantes é que eles devem ser extremamente apertados. Isso ocorre porque você não pode permitir que o plástico se desenvolva além da forma do recurso se você precisar usá-los como duas seções de encaixe de uma ferramenta. Caso contrário, causará atrito substancial sempre que você abrir e fechar a ferramenta.

Além disso, você deve inclinar cada uma dessas superfícies em cerca de três graus para evitar danos ao molde, o que resultaria rapidamente em peças moldadas com um acabamento inaceitável. Isso é necessário porque o contato metal-metal completo não ocorrerá até que o molde esteja totalmente fechado e uma vedação mecânica se forme entre as duas faces.

Aplicações de rebaixamento em moldagem por injeção

A moldagem por injeção de rebaixo é amplamente utilizada em vários setores devido à sua capacidade de produzir produtos com características de rebaixo. Selecionamos algumas dessas indústrias e as explicamos abaixo.

Eletrônicos de consumo

Nesta aplicação, usamos outros métodos para formar recursos como botões e flanges que são difíceis de alcançar. Os rebaixos também são usados para criar cavidades para componentes eletrônicos em eletrônicos de consumo, como telefones celulares e laptops.

Dispositivos médicos

Usando outros métodos como moldagem por injeção ou usinagem, você pode usar rebaixos para criar geometrias complexas que você não pode fabricar facilmente. Em dispositivos médicos como seringas e cateteres, os rebaixos criam sulcos ao longo de seu comprimento, permitindo que funcionem adequadamente.

O WayKen ajuda você a resolver o problema de subcotação de forma eficaz

O processo de moldagem por injeção rebaixada pode ser complicado e requer muita experiência para ser executado corretamente. Na WayKen, não importa a moldagem por injeção de rebaixo ou o rebaixo na usinagem, podemos lidar com todos os seus requisitos de rebaixo e fornecer os melhores resultados de forma consistente.

A WayKen também fornece ferramentas rápidas de alta qualidade e serviços de moldagem por injeção de protótipos projetados para desenvolver seu produto com rapidez e eficiência. Entre em contato conosco para uma cotação instantânea e obtenha o DFM para ajudá-lo a otimizar o projeto de sua peça e minimizar quaisquer complexidades.

Conclusão

Existem inúmeras razões para utilizar rebaixos em seu processo de design. Primeiro, identificar a moldabilidade de seus componentes é vital ao projetar qualquer peça para moldagem por injeção. Seja um projeto de parede reta ou um rebaixo, você deve construir a geometria com especificações precisas para permitir que o plástico flua adequadamente e produza uma peça com o mínimo de defeitos.

Perguntas frequentes

O que são rebaixos na moldagem por injeção?

Um rebaixo na moldagem é uma depressão ou saliência em uma forma que impede que ela seja retirada de um molde de peça única. Os rebaixos nos componentes moldados impedem que a peça seja descarregada diretamente de uma máquina de moldagem por injeção. Eles podem ser rebaixos internos ou externos, com rebaixos externos na parte externa do componente e rebaixos internos na parte interna.

O que é o processo de redução?

Ao extrair o componente do molde, são necessários alguns mecanismos para ajustar a parte do molde que toca o rebaixo para fazer parte do molde, pois a peça não é desmontável diretamente sem o dispositivo. Este é o procedimento Undercut.

O que é uma "linha de separação" na moldagem por injeção?

A linha de partição denota a direção da linha de desenho do molde ou o ponto em que o maquinista separa as duas metades do molde sem causar danos à peça. A linha de separação geralmente está no centro da peça. No entanto, isso muda dependendo da forma da peça.

Tecnologia industrial

- O que é moldagem por injeção de reação

- Fundição x moldagem por injeção

- Termoformagem versus moldagem por injeção de reação (RIM)

- Moldagem por injeção versus moldagem por injeção de reação (RIM)

- Moldagem por fundição versus moldagem por injeção de reação

- 6 tipos de porta de moldagem por injeção e quando usá-los

- Tolerâncias de moldagem por injeção:otimize-as de quatro maneiras

- Projeto de portão de moldagem por injeção:um guia definitivo para fabricação de plástico

- Draft Angle for Injection Molding:Design Guide and Best Practices

- Moldagem por injeção de rebaixos:como usar rebaixos de forma eficaz em projetos de moldagem por injeção