Práticas recomendadas da linha de instrumentação de processo

Medição de processos - Práticas recomendadas da linha de impulso

Chuck Erml, gerente de produto

Ao medir pressão, vazão ou nível em seu processo, a segurança e a precisão são sempre o foco. Da derivação ao transmissor, a precisão da medição do processo depende da função adequada de cada componente dentro do circuito de medição da instrumentação do processo. E enquanto engenheiros e técnicos geralmente dedicam a maior parte de sua atenção ao transmissor, ele é tão preciso quanto as entradas de linha de impulso fornecidas a ele.

Muitas vezes é difícil saber quando uma linha de instrumentação de processo não está funcionando bem. Se sua atenção estiver focada apenas no transmissor, qualquer possibilidade de sucesso será prejudicada se a linha de impulso for a causa do mau desempenho.

Permanecer informado sobre os possíveis problemas dentro de uma linha de impulso de processo, incluindo aqueles relacionados ao design geral e layout, é necessário para a precisão de sua medição final. Esta postagem no blog fornecerá a engenheiros e técnicos as melhores práticas comprovadas para gerenciar o sucesso de suas linhas de impulso de processo.

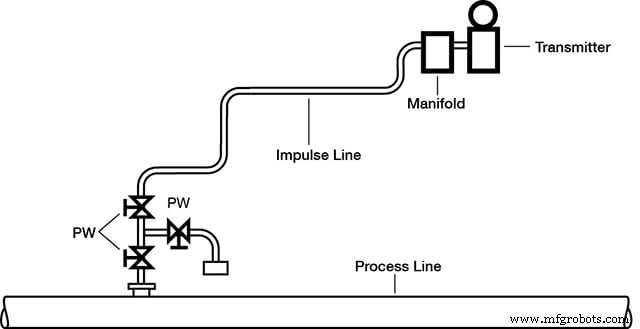

Um diagrama padrão de uma linha de impulso de medição de processo

Seleção de materiais

Para cada um dos blocos de construção básicos em uma linha de instrumentação de processo – Válvulas de Interface de Processo (PIVs), linhas de impulso e manifolds – existem escolhas críticas em termos de materiais que podem afetar a precisão.

O meio do processo, as condições ambientais e a pressão/temperatura do sistema geralmente determinam a seleção da liga. O aço inoxidável, ou uma liga metálica superior, é fortemente preferido na maioria das aplicações porque resiste à corrosão. No entanto, muitas plantas industriais continuam a usar aço carbono para válvulas de interface de processo, tubulações e até mesmo para alguns manifolds. Em certas aplicações de baixa umidade, o aço carbono é aceitável, mas para a maioria das outras aplicações, pode ser um risco. A incrustação que comumente se acumula no aço carbono pode se soltar, fluir a jusante, alojar-se em uma sede de válvula e obstruir um fechamento positivo. O resultado é uma calibração imprecisa do transmissor ou uma leitura imprecisa do transmissor. Se você empregar componentes de aço carbono no circuito do instrumento, eles exigirão um monitoramento muito próximo para garantir que a incrustação não afete a operação das válvulas no sistema. Você pode aprender como selecionar o material resistente à corrosão adequado para sua aplicação específica com o treinamento em ciência de materiais da Swagelok.

Manutenção simplificada por meio da padronização

Se o seu objetivo é a padronização do design, existem configurações de melhores práticas estabelecidas que podem ser implementadas. Embora os engenheiros tenham desenvolvido uma infinidade de variações de projeto ao longo do tempo, muitas delas não são ideais para confiabilidade e precisão. Cada sistema tem necessidades diferentes em termos de manutenção, e isso aumenta a complexidade para as equipes de manutenção.

Idealmente, todos os sistemas de medição de processo devem ser projetados usando um conjunto consistente de critérios, incluindo o estabelecimento de orçamentos e subsídios para tempo de inatividade, manutenção e precisão. O resultado ideal geralmente inclui um alto grau de padronização. Por exemplo, antes da padronização, uma planta de refino pode ter 30 configurações diferentes para linhas de instrumentação de processo. Após a padronização, a mesma planta pode ter apenas seis, cada uma contendo os mesmos componentes básicos:um suporte de transmissor, sistema de manifold e válvulas de isolamento. As principais variações podem ser os trechos de tubulação e o tipo de válvulas de isolamento (DBBs, Gage root, etc.) que por sua vez dependem da mídia, temperatura, pressão e localização do transmissor ou manômetro.

Com a padronização, muitas coisas se tornam mais simples, incluindo manutenção, instalação, treinamento e diagnóstico. A confiabilidade também é aumentada. Além disso, a instalação pode estocar menos peças de reposição, reduzindo os custos indiretos.

Válvula de interface de processo (PIV)

A válvula de interface de processo é a primeira válvula fora da linha de processo. Historicamente, o PIV de escolha tem sido uma válvula de gaveta única ou uma válvula de esfera. Ambos continuam a ser usados hoje, especialmente nos EUA, mas a melhor prática é uma válvula de bloqueio e sangria duplo (DBB), que consiste em duas válvulas de isolamento e uma válvula de sangria no meio.

A principal razão para empregar uma válvula DBB é a segurança. Se você precisar desligar a linha de instrumentação do processo para manutenção, feche ambas as válvulas de bloqueio e abra a válvula de sangria. Se, por qualquer motivo, a primeira válvula de bloqueio vazar, a segunda válvula de bloqueio impedirá o acúmulo de pressão ou fluido na linha de instrumentação do processo.

Uma configuração de bloqueio e purga duplo pode ser fabricada e montada a partir de três válvulas separadas ou pode ser adquirida como uma unidade única e independente, reduzindo o tamanho e o peso. O design inovador DBB autônomo é apropriado para todos os fluidos, mas especialmente para aqueles com maior viscosidade ao usar válvulas de esfera.

Linhas de Impulso

As linhas de impulso conectam a válvula PIV ao coletor e ao transmissor. Sua finalidade – a mesma de todos os componentes de instrumentação de processo – é transmitir as condições precisas do processo ao transmissor. Ao traçar linhas de impulso, três objetivos principais entram em jogo:

- Evitar corrosão, escamação ou entupimento

- Reduzir pontos de vazamento

- Manter a temperatura dentro de um determinado intervalo ou fornecer proteção contra congelamento

Os dois primeiros objetivos são mais bem alcançados usando tubos e conexões para tubos feitos de uma liga apropriada, como aço inoxidável, em vez de tubos de aço carbono e conexões rosqueadas. A tubulação de aço inoxidável pode ser dobrada e moldada, o que reduz o número de conexões mecânicas. Quando as conexões são necessárias, as conexões de tubo do tipo garra mecânica de duas ponteiras não recuam com o ciclo térmico ou vibração, ao contrário das conexões roscadas de tubos cônicos tradicionais.

O terceiro objetivo – manter a temperatura dentro de uma certa faixa – é alcançado aquecendo as linhas de impulso. Você pode isolar suas linhas de impulso manualmente por rastreamento de campo ou comprando tubos que já foram isolados e envoltos em uma jaqueta polimérica. A tubulação agrupada pré-isolada vem pronta para instalação em comprimentos enrolados. É importante que os feixes de tubos pré-isolados sigam as instruções do fabricante para selar o isolamento ao emendar ou cortar o feixe.

Colete

O manifold consiste em um conjunto de válvulas cujos corpos são usinados a partir de um único bloco de metal, geralmente aço inoxidável. O manifold é montado no transmissor e tem uma função crítica, permitindo o isolamento para calibração ou manutenção do transmissor.

Qualidade e confiabilidade são especialmente importantes em um manifold. Durante a calibração ou operação normal, pelo menos uma das válvulas no manifold está na posição de fechamento. Se o desligamento não estiver completo, o resultado pode ser uma leitura imprecisa do transmissor.

Sua instalação precisa de assistência para identificar problemas em sua linha de instrumentação de processo? Engenheiros de campo experientes da Swagelok visitarão suas instalações, avaliarão seus sistemas e aconselharão sobre melhorias que melhorarão suas operações.

O Coletor de Casais Próximos – Uma opção

Agora que analisamos detalhadamente a linha de instrumentação de processo, vamos ver uma opção para simplificar ainda mais o projeto. É uma solução elegantemente simples, se o seu aplicativo permitir que você a empregue.

As linhas de impulso podem ser caras para instalar e manter, com desafios como entupimentos, pontos de vazamento, controle de temperatura e corrosão. A opção – batizada de “casal próximo” – elimina as linhas de impulso. A válvula de interface de processo e o manifold tornam-se uma unidade, e o transmissor é montado diretamente nela. Assim, todo o conjunto se conecta à linha de processo. Embora muitos engenheiros gostem dessa solução, as instalações de pares próximos têm suas limitações.

Uma limitação é a temperatura. O motivo da configuração tradicional com linhas de impulso é proteger o transmissor da alta temperatura da linha de processo. Se a linha de processo estiver muito quente, o transmissor pode não funcionar a apenas alguns centímetros de distância em uma instalação de acoplamento fechado.

Uma segunda limitação é o acesso. Se você precisar chegar ao transmissor para calibração, ele precisa estar acessível, portanto, montar um par próximo em um local de processo a 50 pés no ar não é viável.

O obstáculo final é o custo inicial. O acoplamento próximo requer um investimento inicial, mas a longo prazo a solução pode ser menos dispendiosa em geral. Se você tiver a oportunidade de empregar esse atalho, recomendamos usá-lo.

Conclusão

Se você valoriza medições precisas e investe em um transmissor premium, suas linhas de instrumentação de processo requerem o mesmo nível de atenção. A precisão da medição do processo depende tanto do transmissor quanto da qualidade dos componentes da linha de medição do processo, incluindo como eles são instalados e mantidos. A padronização de suas instalações em um conjunto central de detalhes de conexão de instrumentação e linha de impulso de processo, juntamente com componentes de sistema confiáveis, aumentará a confiabilidade e a precisão de sua medição. Medições mais precisas renderão dividendos bem-vindos em termos de tempo, eficiência e lucratividade da planta.

Tecnologia industrial

- Práticas recomendadas de gerenciamento de risco de desligamento

- Cinco melhores práticas em telemática de transporte

- Como os gerentes da cadeia de suprimentos estão reavaliando as práticas recomendadas

- Práticas recomendadas de empilhamento de tolerância

- Práticas recomendadas para soldagem de alumínio

- Práticas recomendadas para soldagem robótica

- PCB do Power Plane:Melhores Práticas

- Por que aproveitar as práticas recomendadas da empresa?

- Práticas recomendadas de marketing de fabricação para 2019

- Manutenção de óleo hidráulico:práticas recomendadas