Fermento em pó

O fermento em pó é uma mistura sólida usada como agente químico de fermentação em produtos de panificação. Pode ser composto de vários materiais, mas geralmente contém bicarbonato de sódio (bicarbonato de sódio, NaHCO3), creme de tártaro (bitartarato de potássio, C4H5KO6) e amido de milho. (Uma base, um ácido e um enchimento, respectivamente.) O fermento em pó é feito gerando esses sólidos, combinando-os em proporções únicas e, em seguida, transferindo-os para a embalagem. Desenvolvidas pela primeira vez em meados de 1800, as formulações de fermento em pó mudaram pouco desde então.

Antecedentes

Para modificar as características finais dos produtos de panificação, agentes fermentadores, como o fermento em pó ou o fermento, são adicionados às receitas. Um agente fermentador é um material que libera dióxido de carbono (CO2) sob certas condições. Isso cria bolhas de gás na massa, fazendo-a se expandir. Quando o produto é cozido, bolsas de ar são criadas resultando em alimentos leves e crocantes. O fermento em pó é geralmente preferido ao fermento porque produz bolhas muito mais rápido. A massa levedada com fermento leva de duas a três horas para crescer. A massa do fermento em pó demora cerca de 15 minutos.

O fermento em pó é um sólido branco que normalmente tem três componentes, incluindo um ácido, uma base e um enchimento. Quando a água é adicionada ao fermento em pó, a base seca e o ácido se dissolvem em uma solução. Nessa forma, os compostos reagem para produzir bolhas de dióxido de carbono, entretanto, a quantidade de dióxido de carbono produzida por essa reação varia. O fermento em pó determina a textura final do alimento e pode afetar o sabor, a umidade e a palatabilidade geral.

História

O desenvolvimento de fermento em pó começou com a descoberta de materiais carbonáticos. Um dos primeiros carbonatos foi o potássio (carbonato de potássio, K2CO3), um material extraído das cinzas da madeira. Durante o século XVIII, a produção de potássio tornou-se uma importante indústria comercial. As colônias americanas exportaram grandes quantidades para a Inglaterra, onde foi usado por fábricas de vidro e fabricantes de sabão.

A utilidade do potássio para a indústria de panificação foi descoberta durante a década de 1760. Antes disso, os padeiros tinham que amassar a massa manualmente por longos períodos para obter a quantidade adequada de ar misturada. Para receitas que exigiam massa azeda, foi adicionado pearlash (potássio concentrado) para compensar o sabor azedo. Por acaso, os padeiros descobriram que esses tipos de massa cresciam rapidamente. Evidentemente, o pearlash reagiu com os ácidos naturais da massa azeda para produzir dióxido de carbono. Essa descoberta revolucionou a indústria de panificação.

Com o tempo, as fontes de madeira tornaram-se escassas na Inglaterra e outras fontes de carbonatos foram procuradas. Em 1783, a Academia Francesa de Ciências lançou um concurso para inventores que pudessem desenvolver um processo para converter sal (cloreto de sódio, NaCl) em carbonato de sódio (carbonato de sódio, Na2CO3). Este concurso foi vencido por Nicolas LeBlanc em 1791. Em seu processo, o sal foi reagido com ácido sulfúrico, carvão e calcário para produzir carbonato de sódio. O carbonato de sódio foi experimentado por padarias como agente de fermentação e considerado equivalente ao potássio. O bicarbonato de sódio foi extraído logo depois do carbonato de sódio e usado para acalmar os ácidos estomacais. As propriedades de fermentação superiores deste material foram descobertas por padarias americanas na década de 1830. É lançado

O processo de amônia Solvay. gás mais rápido e o gosto residual não era tão amargo quanto carbonato de sódio.

O processo de amônia Solvay. gás mais rápido e o gosto residual não era tão amargo quanto carbonato de sódio. Outro desenvolvimento importante na América foi o desenvolvimento do bicarbonato de potássio (CHKO3) por Natha Read em 1788. Ele suspendeu pedaços de pearlash sobre o melaço em fermentação. Isso converteu o carbonato de potássio em bicarbonato de potássio. Infelizmente, esse processo resultou em um agente de fermentação menos confiável quando comparado ao fabricado na Europa. Em 1834, o Dr. Austin Church desenvolveu um processo diferente para fazer bicarbonato de sódio a partir de carbonato de sódio. Este produto ainda é vendido hoje com o nome de Arm &Hammer.

Durante a década de 1860, várias empresas introduziram outros ingredientes em suas fórmulas de bicarbonato de sódio e os venderam como fermento em pó. Esses ingredientes se comportaram de forma mais controlada nas receitas. Com o tempo, diferentes misturas de carbonato e ácido foram vendidas como fermento em pó. Hoje, as misturas de bicarbonato de sódio e ácido tartárico continuam sendo as mais populares.

Matérias-primas

Como sugerido, os componentes principais de um fermento em pó são um ácido seco, uma base e um enchimento. Cada um desses materiais pode ter um impacto significativo na textura e no sabor do produto acabado.

A base seca mais comum usada no fermento em pó é o bicarbonato de sódio, também chamado de bicarbonato de sódio. É um material cristalino branco solúvel em água e produz dióxido de carbono gasoso por si mesmo quando aquecido acima de 50 ° C (122 ° F). Além do uso na panificação, também é utilizado na produção de sais efervescentes na medicina para prevenir o excesso de acidez estomacal e em vários tipos de extintores de incêndio.

O tipo de ácido usado em uma fórmula de fermento em pó é mais variado. Os primeiros fermentos em pó usavam creme de tártaro, um ácido em pó. Ele tinha uma reação rápida e tinha que ser colocado no forno rapidamente ou o gás acabaria. Este material era perfeito para produtos como panquecas ou muffins. Hoje, existem quatro ácidos principais usados em pós de fermento comerciais, incluindo fosfato monocálcico (CaHO4P), pirofosfato ácido de sódio (H2Na207P2), fosfato de alumínio e sódio (H304P) e sulfato de alumínio e sódio (NaAl08S2). O fosfato monocálcico é um ácido de reação rápida que produz uma grande quantidade de gás três minutos após sua adição ao bicarbonato de sódio. Isso é cerca de duas vezes a velocidade de outros ácidos. O pirofosfato de ácido de sódio é um ácido de reação mais lenta e é usado em receitas de massa de biscoito refrigeradas. O fosfato de sódio e alumínio e o sulfato de sódio e alumínio também são ácidos de reação lenta que geram gás quando aquecidos. Embora esses compostos sejam usados, a maioria dos padeiros prefere produtos em pó sem alumínio devido ao sabor desagradável que o alumínio pode causar no produto cozido.

O terceiro componente principal dos pós para cozimento é um enchimento inerte. O mais comum deles é o amido de milho. O amido de milho tem três finalidades. Primeiro, ajuda a manter o produto seco e fluindo facilmente. Sem ele, os recipientes de fermento em pó poderiam se ligar e formar uma grande massa. Em segundo lugar, mantém os ácidos e as bases separados e evita que reajam durante o armazenamento. Finalmente, adiciona volume ao pó para torná-lo mais fácil de medir e padronizar.

Design

Embora uma variedade de pós para levedar esteja disponível, todos eles atendem aos padrões básicos e geram quantidades quase idênticas de dióxido de carbono. A diferença básica entre todos os tipos é o tempo de reação. Existem duas categorias de pós para levedar:simples ação e dupla ação.

Os pós para levedar de simples ação produzem imediatamente a maior parte do gás quando misturados com um líquido. Eles são classificados pelo tipo de ácido que utilizam. Aqueles que contêm creme de tártaro e ácido tartárico (C4H606) criam gás rapidamente quando misturados com bicarbonato de sódio e um líquido. Essas massas devem ser cozidas rapidamente ou ficarão sem graça. Os pós para levedar de ação simples mais lentos são pós para levedar de fosfato que contêm fosfato de cálcio (Ca3O8P2) ou pirofosfato dissódico (H2Na2O7P2). Os pós de sulfato de alumínio (AI2012S3) reagem mais lentamente à temperatura ambiente, mas dão um sabor amargo à massa.

A maioria dos pós para cozimento comerciais são de dupla ação. Isso significa que inicialmente uma pequena quantidade de gás é liberada quando ele é misturado a um líquido. A geração primária de gás ocorre quando a massa é aquecida durante o cozimento. Esses tipos de pó permitem que uma massa seja deixada sem assar por longos períodos de tempo. Freqüentemente, os pós para levedar de dupla ação têm dois ácidos, um que reage imediatamente e outro que reage quando aquecido.

Um terceiro tipo de fermento usado com menos frequência é a amônia de padeiro. Resulta em um produto leve e arejado, mas pode transmitir um sabor de amônia se não for usado corretamente. É mais utilizado na produção de biscoitos achatados, ajudando a dissipar o odor de amônia durante o cozimento.

O processo de fabricação

O fermento em pó é feito em lote e envolve a produção das matérias-primas do componente, mistura e embalagem.

Produção de matérias-primas

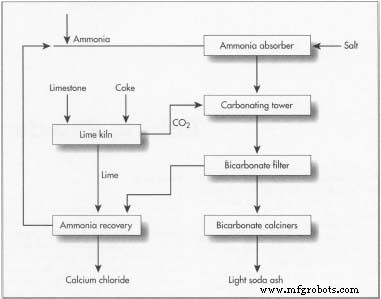

- 1 A fabricação do fermento em pó começa com a produção de carbonato de sódio. Conhecido como processo de amônia Solvay, foi desenvolvido pela primeira vez em 1861. Nesse processo, a amônia e o dióxido de carbono são passados por uma solução de água salgada (NaClH2) em uma torre de absorção. Isso resulta em um composto chamado bicarbonato de amônio (CH5NO3), que reage com o sal para produzir cristais brutos de bicarbonato de sódio e cloreto de amônio (ClH4N).

- 2 Os cristais de bicarbonato são filtrados usando filtros a vácuo ou centrífugas. Eles são então lavados com água para remover qualquer cloreto residual. O sólido resultante é então transportado para a operação de calcinação. Aqui, o material é aquecido e reagido com dióxido de carbono para produzir carbonato de sódio, ou carbonato de sódio.

- 3 A cinza de soda é dissolvida, carbonatada e resfriada, resultando em bicarbonato de sódio cristalizado. Este material de bicarbonato sólido é de um concentrado mais puro do que o bicarbonato intermediário formado anteriormente no processo. Em seguida, é colocado em secadores para remover a maior parte da umidade. O produto é passado por telas de metal para produzir o tamanho de partícula desejado e colocado em tambores para armazenamento.

- 4 O ácido sólido para muitos fermentos em pó é o ácido tartárico. Este material é feito com hidrogenotartarato de potássio, que é um resíduo da vinificação. O hidrogenotartarato de potássio é primeiro purificado e convertido em tartarato de cálcio. Usando ácido sulfúrico, o tartarato de cálcio é hidrolisado para produzir sulfato de cálcio e ácido tartárico. Esses materiais são então separados e o ácido tartárico resultante é purificado e seco.

Misturando os pós

- 5 O bicarbonato de sódio, ácido tartárico e amido de milho são transferidos para uma área de mistura. Os compostos colocam a quantidade apropriada de cada sólido em recipientes de mistura. Esses misturadores têm lâminas grandes de aço inoxidável que combinam completamente os pós em uma única mistura homogênea. Este material é então transferido através de um tubo a vácuo para a máquina de envase.

Preenchimento e embalagem

- 6 O fermento em pó é colocado em uma tremonha coberta e dispensado na embalagem desejada. Os fermentos em pó são embalados de várias maneiras, dependendo do fabricante. Para uso doméstico, é normalmente vendido em uma lata de 4 ou 10 onças (113 ou 264g). Os restaurantes podem obter o fermento em pó em latas de metal de 2,3 ou 4,5 kg. As padarias industriais compram em caixas de fibra de 50 ou 100 lb (23 ou 45 kg). O enchimento é tipicamente executado por um enchimento rápido em carrossel que força uma quantidade específica de fermento em pó para dentro da embalagem que é então selada. Os recipientes selados são colocados em caixas de papelão e empilhados em paletes. Os paletes são transferidos para caminhões ou vagões e enviados para supermercados locais ou padarias comerciais.

Controle de qualidade

Para garantir a qualidade de cada lote, os fabricantes de fermento em pó monitoram o produto em cada etapa de produção. As matérias-primas iniciais são submetidas a vários testes físicos e químicos para determinar se atendem às especificações previamente determinadas. Algumas das características testadas incluem pH, aparência e densidade. O produto acabado também é testado. Normalmente, o tamanho da partícula é verificado, assim como as características microbiológicas do pó.

O Futuro

Embora os fermentos em pó tenham mudado pouco nos últimos 100 anos, os fabricantes estão sempre procurando novas maneiras de obter lucros maiores. Os fermentos em pó do futuro podem ser misturados com ingredientes diferentes para realçar o sabor. Eles também podem ser formulados especialmente para tipos específicos de massa para acentuar características como velocidade de evolução do gás, sabor residual ou facilidade de mistura. Certamente, no futuro, os fabricantes encontrarão métodos de produção menos caros.

Processo de manufatura