Ferro para roupas

Antecedentes

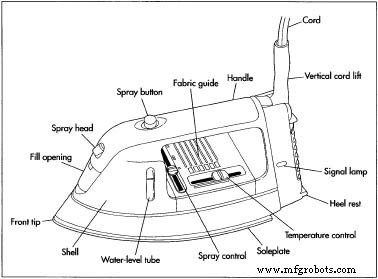

Um ferro de passar roupas é um eletrodoméstico usado para tirar as rugas e os vincos das roupas. Quando o ferro é ligado, o consumidor o movimenta sobre uma peça de roupa em uma tábua de passar. A combinação de calor e pressão remove as rugas.

Os ferros evoluíram ao longo de centenas de anos a partir de objetos simples feitos de metal (embora às vezes fossem feitos de vidro ou outros materiais) que muitas vezes eram pesados e difíceis de usar. Antes da invenção dos secadores aquecidos, os ferros também serviam para outro propósito. Os ferros quentes mataram parasitas e bactérias nas roupas e eliminaram o mofo. A maioria dos ferros modernos é feita de metal e plástico e tem muitos recursos, como vapor, controles de temperatura e desligamento automático. O vapor fornece um meio adicional para remover rugas da roupa.

História

Embora os objetos tenham sido usados por milhares de anos para remover rugas e / ou passar roupas, na maior parte do tempo apenas os ricos tinham suas roupas tratadas dessa forma. Como o uso de tais implementos era árduo e trabalhoso, apenas os ricos podiam se dar ao luxo de empregar pessoas (geralmente escravos ou servos) para fazer o trabalho. Em cerca de 400 a.C. , Os gregos usavam um ferro de engomar para criar pregas nas vestes de linho. O ferro goffering era uma barra redonda semelhante a um rolo que era aquecida antes do uso.

Os romanos da época do Império tinham várias ferramentas semelhantes ao ferro moderno. Um era uma mão mutilada. Esta pá de metal plana ou malho era usada para bater nas roupas. As rugas foram removidas pelo espancamento. Outro implemento foi um prelum. Isso era feito de madeira e não muito diferente de um lagar de vinho. Duas placas pesadas planas foram colocadas entre um parafuso giratório, também feito de madeira. O linho foi colocado entre as placas e a pressão crescente aplicada pelo turmscrew criou pressão para pressionar o tecido.

Os antigos chineses também tinham vários tipos primitivos de ferros, incluindo a panela de ferro. A panela de ferro parecia uma grande colher de sorvete. Este ferro tinha um compartimento aberto com fundo plano e uma alça. O compartimento continha carvão quente ou areia, que aquecia o fundo da panela de ferro. Ele foi movido através da roupa para remover rugas.

Por volta do século X d.C., os vikings da Escandinávia tinham os primeiros ferros de vidro. Os vikings usavam o que se chamava de linho mais liso para passar a ferro as pregas. O alisador em forma de cogumelo foi segurado próximo ao vapor para aquecer e esfregado no tecido.

O que os consumidores contemporâneos reconheceriam como um ferro apareceu pela primeira vez na Europa por volta de 1300. A prancha era composta por uma peça plana de ferro com uma alça de metal presa. Para aquecer o ferro, ele era colocado sobre ou no fogo até que ficasse quente. Quando uma peça de roupa era prensada com a prancha, era recolhida com um suporte acolchoado. Um pano fino foi colocado entre a roupa e o ferro para que a fuligem não fosse transferida do implemento para a roupa acabada. A chapinha foi usada até ficar fria demais para fazer seu trabalho. Muitas pessoas possuíam vários ferros, para que pudessem aquecer um ou mais enquanto um estava sendo usado.

Aproximadamente no século XV, foi introduzida uma melhoria em relação à prancha. A caixa quente (também conhecida como ferro de caixa ou ferro de solda) era feita de uma cavidade

Um ferro de passar roupas típico. caixa de metal com fundo liso e alça. Dentro, carvão quente, tijolos, lesmas (inserções de metal aquecidas) ou algum outro elemento de aquecimento foram colocados. Isso eliminou a necessidade de um pano extra entre a roupa e o ferro, pois o ferro não sujava a roupa. Tanto a chapinha quanto a caixa quente foram usadas por centenas de anos.

Um ferro de passar roupas típico. caixa de metal com fundo liso e alça. Dentro, carvão quente, tijolos, lesmas (inserções de metal aquecidas) ou algum outro elemento de aquecimento foram colocados. Isso eliminou a necessidade de um pano extra entre a roupa e o ferro, pois o ferro não sujava a roupa. Tanto a chapinha quanto a caixa quente foram usadas por centenas de anos. Muitas inovações na tecnologia do ferro surgiram no século XIX. Quando o ferro fundido foi inventado no início do século XIX, alguns dos problemas com chapas foram resolvidos. Com o advento dos fogões de ferro fundido, os ferros planos podiam ser aquecidos em cima deles, o que era muito mais limpo do que o fogo. Na década de 1820, o ferro fundido também era usado para fazer chapas. Esses ferros eram chamados de ferros tristes porque eram pesados, pesando cerca de 5,6 kg (15 lb), e difíceis de mover.

Como ferros planos, ferros tristes eram aquecidos no fogão, mas às vezes aqueciam de forma desigual. O cabo também esquentou, o que representou problemas para os usuários. A americana Mary Potts resolveu essas dificuldades em 1870. Ela fez uma base de papelão e a encheu com gesso. Ele foi colocado ao redor do corpo do ferro e o manteve mais frio para um aquecimento mais uniforme. Potts também desenvolveu um cabo de madeira destacável que era flexível carregado para o ferro triste. Como a madeira não retém o calor da mesma maneira que o ferro, a pessoa que está usando o ferro não se queimaria.

Depois que o gás se tornou disponível nas casas americanas no final dos anos 1800, os ferros a gás passaram a existir. Os primeiros foram patenteados em 1874. As casas tinham canos de gás individuais e o ferro a gás era ligado ao cano por um cano. O ferro continha um queimador para o qual o gás fluía. Quando o queimador foi aceso com um fósforo, o ferro esquentou. O ferro estava muito quente e às vezes vazava gás, mas os ferros a gás eram mais leves do que os ferros tristes. Outros ferros alimentados logo se seguiram. Esses ferros foram aquecidos com óleo, gasolina, parafina e outros combustíveis.

O ferro elétrico foi inventado na década de 1880, quando a eletricidade se tornou amplamente disponível nas residências. O primeiro ferro elétrico foi patenteado por Henry W. Seeley em 1882. Seu ferro foi ligado a uma fonte elétrica por fios destacáveis. A eletricidade estimulou as bobinas internas do ferro. Mas o ferro de Seeley, como muitos dos primeiros ferros elétricos, não tinha cabos elétricos. Os ferros foram aquecidos em um suporte. Um grande problema com o ferro de Seeley era que ele aquecia muito lentamente no suporte e esfriava rapidamente durante o uso. Este ferro teve que ser reaquecido freqüentemente.

Na virada do século, a tecnologia do ferro havia progredido consideravelmente e os ferros se tornaram mais comuns nas residências americanas. Em 1903, estavam sendo vendidos ferros com cabos elétricos diretamente presos ao ferro. Earl Richardson inventou uma base de ferro (a parte inferior do ferro que é feita de metal e faz a prensagem real) que melhorou como e onde as chapas de ferro eram aquecidas para melhor engomar. Seu ferro tinha mais calor na ponta do que no centro e era conhecido como Hotpoint.

Na década de 1920, Joseph Myers melhorou o ferro e a corda adicionando um controle automático de calor feito de prata pura. Os termostatos logo se tornaram um recurso padrão. Os primeiros ferros sem fio foram introduzidos em 1922, embora não tenham sucesso. (Os primeiros ferros sem fio de sucesso foram vendidos em 1984).

Em 1926, o ferro a vapor foi introduzido pela Eldec Company. O vapor tornou mais fácil alisar tecidos rígidos e secos. Anteriormente, o usuário borrifava água sobre a roupa seca, ou a roupa tinha que ser passada a ferro quando úmida. Os ferros a vapor empregam um tanque de água que permite que o vapor de água aquecido seja criado e aplicado através de pequenos orifícios na base do ferro. Os ferros a vapor não se tornaram populares até a década de 1940.

Edward Schreyer superou o problema da ferrugem das placas da sola em 1938. Ele desenvolveu uma liga de alumínio que não enferrujava nem vazava. Ferros que podem variar entre vapor ou seco foram introduzidos na década de 1950. O primeiro ferro com desligamento automático foi lançado em 1984.

Ferros contemporâneos têm revestimento antiaderente na base, uma inovação que foi introduzida em 1995. A maioria das carrocerias eram feitas de plástico e mais orifícios na base para permitir a passagem do vapor. Um chicote mantém o cabo fora do caminho durante o uso. Em 1996, cerca de 13-14 milhões de ferros com uma variedade de recursos foram vendidos nos Estados Unidos.

Mcateriais brutos

Os ferros são feitos principalmente de plástico e metal (alumínio e aço). Os materiais geralmente chegam à fábrica na forma de resinas plásticas, lingotes de alumínio e folhas de aço. O metal é usado para fazer a base, termostato e outros mecanismos internos. Plásticos são usados para fazer a parte externa e a alça, assim como a caixa d'água. Certos componentes, como a mola do termostato, cabo, plugue e conexões relacionadas, geralmente são terceirizados por empresas de ferro.

O processo de fabricação

Primeiro, cada subconjunto do ferro é produzido, na maioria das vezes em linhas de produção automatizadas separadas. Em seguida, o ferro é montado.

Placa sola

- 1 A base é fundida em alumínio fundido. Parte do molde cria os orifícios essenciais em um ferro a vapor. O metal aquecido é inserido em um molde sob pressão, resfriado e liberado.

- 2 A base resfriada é tratada de uma das três maneiras. É polido, revestido com um material antiaderente de PTFE ou coberto com outro metal. Esses metais incluem aço inoxidável.

- Para completar um ou mais desses processos, as placas de sola são colocadas em um grande carrossel automatizado, que gira em cada etapa.

- 3 Para polir a placa, uma lixadeira automática usa tiras de abrasivo para polir e polir a placa. O acabamento necessário determina o tipo de abrasivo usado.

- 4 Uma máquina automática de pintura por spray aplica um revestimento antiaderente. Após a aplicação, a base do ferro é cozida em um processo industrial automatizado.

- 5 Para revestir com outro metal, a cobertura de metal externa é criada por uma prensa de carimbo automatizada. A tampa resultante é prensada ou rebitada na placa de base, por meio de uma prensa de máquina menor.

Termostato

- 6 Em um molde de injeção, um pequeno pino de metal é fundido.

- 7 Uma mola é montada na coluna de metal. Esta mola é uma chave bimetálica feita de dois metais diferentes com coeficientes térmicos lineares divergentes ligados entre si. A mola realmente controla a temperatura do ferro.

- 8 Contatos de força são presos na extremidade da mola, que deixam a eletricidade passar para que o ferro possa ser aquecido. Todo esse processo geralmente é automatizado.

Tanque de água

- 9 Em um molde de injeção de duas partes, plástico aquecido é inserido para fazer as seções superior e inferior do tanque. Várias aberturas no tanque são criadas como parte do molde.

- 10 O molde é colocado sob pressão, resfriado e liberado como um tanque de uma peça.

- 11 Outras peças do tanque (bomba, câmara interna, pistão, botões e outras peças) são criadas por processos de moldagem por injeção semelhantes.

- 12 Em uma linha de montagem automatizada, as peças são colocadas juntas, com cada uma das outras peças colocadas no tanque de água.

Habitação

- 13 Em um molde de injeção, o plástico aquecido é inserido em um molde sob pressão, resfriado e liberado.

Alça

- 14 Em um molde de injeção, o plástico aquecido é inserido em um molde sob pressão, resfriado e liberado.

Montagem

Quando todas as peças são fabricadas, o ferro é montado em uma linha de montagem automatizada.

- 15 A placa base é a primeira peça na linha de montagem. O termostato é aparafusado na placa ou soldado à placa por um robô.

- 16 Para o subconjunto placa-termostato, o tanque de água é colocado no lugar. Ele é fixado em uma linha automatizada com parafusos ou outros fixadores industriais.

- 17 A alça e o corpo são fixados sobre a base, termostato e tanque de água e fixados por parafusos. Às vezes, esse processo é automatizado, mas também pode ser feito manualmente.

- 18 O cabo elétrico é a última peça a ser adicionada. Às vezes, esse processo é automatizado, mas também pode ser feito manualmente.

- 19 Após um processo de teste automatizado, os ferros são inspecionados manualmente.

- 20 Os ferros completos são embalados em caixas individuais com instruções e outros documentos à mão. (Para algumas empresas, este é um processo automatizado.)

- 21 As caixas individuais são colocadas em caixas de remessa ou embalagens master para distribuição aos depósitos.

Controle de qualidade

Antes do início do processo de fabricação, todas as matérias-primas são verificadas por amostra quanto à consistência. À medida que cada subconjunto do ferro é fabricado, as peças são verificadas quanto ao funcionamento correto.

Durante o processo de montagem, um ferro é retirado da linha de produção e desmontado por um departamento independente para a verificação de erros. Quaisquer erros resultam em todo o lote de ferros sendo verificado e corrigido, se necessário. Depois que o produto é montado, um funcionário também verifica o ferro quanto à funcionalidade elétrica e integridade da água.

Subprodutos / resíduos

Qualquer excesso de metal ou plástico do processo de moldagem é reaproveitado no processo, se possível. Tudo o que não pode ser usado é reciclado.

O Futuro

As melhorias mais óbvias no ferro provavelmente serão na base do ferro. Provavelmente serão inventados revestimentos melhores que sejam mais resistentes a danos causados por zíperes ou outras protuberâncias nas roupas e que reduzam o arrasto sobre o tecido. Essas melhorias podem ser na forma de melhores ligas ou melhores revestimentos antiaderentes. Mecanismos internos que controlam melhor o calor e o vapor também continuarão a evoluir.

Processo de manufatura