Frango

O frango nos Estados Unidos é uma carne barata e facilmente disponível. É embalado em uma variedade de formatos, desde frangos inteiros até seleções de um corte específico, como coxas ou asas. Complexos de criação e processamento de frangos em grande escala, altamente automatizados, administrados por grandes corporações, abastecem o mercado americano de frangos. O desenvolvimento da chamada criação industrial reduziu drasticamente o preço e aumentou a disponibilidade de frango, quando esse método foi introduzido na década de 1920.

Antecedentes

O ancestral da galinha doméstica de hoje é a ave selvagem vermelha da selva Gallus gallus, nativo da Índia e sudeste da Ásia. A ave selvagem vermelha foi domesticada pela primeira vez, aparentemente para uso em rituais religiosos envolvendo brigas de galos. O pássaro domesticado se espalhou para o oeste, da Índia à Grécia, e mais tarde foi introduzido na Europa Ocidental pela invasão dos exércitos romanos. Na era romana, as galinhas eram usadas como alimento, tanto para a carne quanto para os ovos. Os romanos geralmente os carregavam em seus navios, como uma fonte conveniente de comida fresca.

Os primeiros colonizadores europeus na América do Norte trouxeram galinhas com eles. Mas até o século XX, não havia indústria de frango como tal neste país. Cuidar do rebanho de galinhas era em grande parte considerado trabalho para mulheres e crianças. Naquela época, uma galinha típica botava apenas 30 ovos por ano e as esposas de fazendeiros vendiam o excedente no mercado como renda suplementar. A carne de frango geralmente só era abundante no início do verão, quando as galinhas que eclodiram na primavera eram grandes o suficiente para comer. Como a criação de galinhas era principalmente trabalho feminino, apenas como um complemento da grande produção da fazenda, os canais de distribuição eram limitados. Enquanto ferrovias foram construídas para trazer gado do Oeste para os esperados mercados urbanos, nenhum esforço desse tipo foi colocado na produção de frango, e o frango estava disponível nas cidades mais ou menos esporadicamente, com grandes aumentos sazonais nos preços e na quantidade de oferta.

Vários inventores aperfeiçoaram incubadoras de galinhas no final do século XIX. Essas máquinas podiam manter centenas de ovos quentes por vez e, assim, possibilitaram a criação comercial de pintos. No século XIX, a criação de galinhas era principalmente um hobby, com muitos entusiastas das aves criando galinhas com penas fabulosas. Raças exóticas vistosas e coloridas eram as mais populares; no entanto, com o advento das incubadoras mecânicas, os criadores de aves começaram a criar aves com bom potencial para postura de ovos e produção de carne.

A primeira pessoa nos Estados Unidos a criar frangos de corte (frangos para carne) em grande escala exclusivamente para o lucro foi a Sra. Wilmer Steele, de Ocean View, Delaware. Em 1923, a Sra. Steele comprou 500 pintinhos e vendeu os 387 sobreviventes quando eles cresceram para 2 lb (0,9 kg). Seu lucro foi enorme e, em poucos anos, Delaware se tornou o centro de uma próspera indústria de frangos. Em 1926, o estado produzia cerca de um milhão de frangos de corte.

Em 1934, estava criando cerca de sete milhões de frangos anualmente. Na década de 1930, o Plano Nacional de Melhoramento de Aves, uma missão cooperativa federal-estadual, ajudou os criadores de frangos a usar os princípios de criação científica para produzir linhagens superiores de pássaros. Nessa época, os pássaros foram criados pela primeira vez especificamente para a produção de carne. As qualidades importantes dos frangos de corte eram o crescimento rápido, penas brancas (penas escuras deixadas com tocos feios) e seios e coxas carnudos. Os avanços na criação tiveram um grande impacto:em 1900, um pintinho típico levava 16 semanas para atingir 2 lb (0,9 kg), o que era considerado peso para fritar. Hoje, um frango de corte comercial vive apenas cerca de seis semanas e pesa cerca de 4 lb (1,8 kg) no abate.

Os avanços na nutrição também foram importantes para o desenvolvimento de uma indústria comercial de frango. Na verdade, a nutrição das galinhas foi mais estudada e melhor compreendida do que a nutrição humana. Os esforços combinados da indústria de rações, do Departamento de Agricultura dos Estados Unidos e dos cientistas agrícolas resultaram em uma alimentação ideal. A proporção de ração necessária por quilo de carne de frango caiu ao longo deste século, tornando a produção de frango cada vez mais barata. Na década de 1950, várias grandes empresas integraram a produção de ração com a criação de frangos e processamento de carne, de modo que apenas algumas grandes corporações controlavam uma alta porcentagem do frango produzido neste país. Cada um desses grandes produtores abate milhões de frangos por semana.

Frango comercial

produção

O complexo de produção

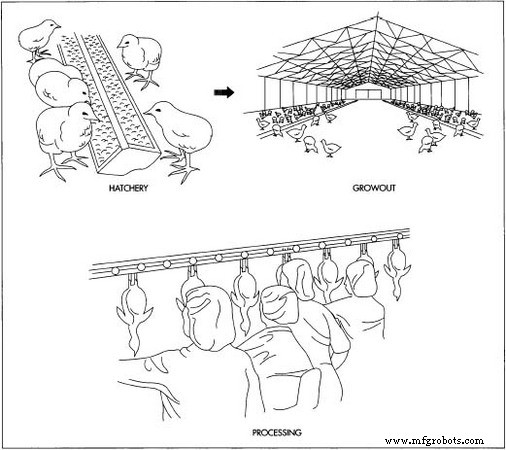

A produção de frango é normalmente realizada nos chamados complexos. Cada complexo contém uma fábrica de rações, um incubatório, uma planta de processamento e granjas onde os pintos são criados, geralmente em um raio de 30-40 milhas (48,3-64,4 km) da planta de processamento. Os agricultores contratados recebem os pintinhos do incubatório e os alojam em galinheiros climatizados. As casas têm normalmente 122 x 15,24 m (400 x 50 pés) e acomodam até 20.000 galinhas. O interior é aberto, sem gaiolas ou divisórias. Quando os frangos têm idade suficiente para o abate, eles são coletados e enviados para a planta de processamento.

O incubatório

- 1 Frangos de corte são criados especialmente para carne, crescimento rápido e ganho de peso. A maioria das galinhas usadas para carne neste país é um híbrido de machos Comish e fêmeas de White Rock. O incubatório abriga um rebanho de milhares de frangos. O prédio do incubatório é um grande espaço aberto semelhante ao aviário onde os frangos são criados, exceto que contém muitas pequenas casas localizadas dentro dele, que parecem versões em miniatura do tradicional galinheiro. Quando as galinhas estão prontas para a postura, elas procuram abrigo no galinheiro. Os ovos são coletados das gaiolas e levados para incubação. As galinhas reprodutoras vivem cerca de 45 semanas, após as quais não são mais consideradas produtivas. Essas galinhas "gastas" são abatidas e sua carne é geralmente usada para ração para animais de estimação ou comprada por empresas alimentícias que usam carne cozida em cubos (como em sopas).

Incubação

- 2 Os ovos são colocados em grandes incubadoras walk-in. Os ovos são mantidos aquecidos e periodicamente girados pela máquina. Eles começam a eclodir em cerca de 20 dias. Pouco antes da incubação, os ovos são transferidos para as gavetas. Muitos processadores agora inoculam pintinhos contra doenças in ovo, ou seja, na casca antes de eclodirem. Isso geralmente é feito três dias antes da eclosão. Os pintinhos bica o caminho para fora de suas cascas quando estão prontos. Nos primeiros dias de vida, os pintinhos ainda estão absorvendo nutrientes do saco vitelino, portanto, não precisam de comida neste momento. Bandejas de pintinhos recém-nascidos são transportadas em carrinhos para uma área de inoculação, onde são borrifadas com uma névoa de vacina contra doenças comuns. Alguns produtores "debeak" os pintinhos neste ponto, o que na verdade significa cortar a ponta afiada do bico. Isso evita que os pássaros se machuquem com as bicadas. Essa prática foi descontinuada em alguns grandes produtores no final da década de 1990, já que na maioria dos casos os pintos em crescimento não são excessivamente agressivos e a retirada do pêlo foi considerada cara e desnecessária. Em seguida, os pintinhos são enviados para as fazendas "crescentes" próximas.

Crescendo

- 3 Os filhotes vivem em casas grandes que acomodam até 20.000 pássaros. Esses galpões de crescimento são mantidos a cerca de 29,4 ° C (85 ° F) por meio de controles de aquecimento e ventilação. As aves não são engaioladas e, normalmente, recebem aproximadamente 0,8 pés quadrados por ave. O chão da casa é coberto com um material de cama seco, como lascas de madeira, cascas de arroz ou cascas de amendoim. As aves são alimentadas com uma dieta de ração para galinhas, que normalmente é 70% de milho, 20% de soja e 10% de outros ingredientes, como vitaminas e minerais. Frangos de corte nos Estados Unidos não são

O processamento dos frangos começa no incubatório onde as galinhas põem os ovos. Os ovos são coletados e incubados até que comecem a eclodir em cerca de 20 dias. Os pintinhos vivem em grandes galpões onde são alimentados com ração para galinhas. Após o crescimento, os pássaros são transportados por um gabinete de atordoamento. A leve corrente elétrica na água atordoa ou paralisa os pássaros. Em seguida, os pássaros são conduzidos a um cortador de pescoço automático. As carcaças ficam penduradas até que todo o sangue seja drenado e então são eliminadas. Em seguida, eles são lavados, limpos e imersos em água clorada resfriada por 40-50 minutos. alimentado com esteróides ou hormônios. Aves doentes são tratadas com antibióticos ou outros medicamentos. Essas aves passam então por um período de carência antes do abate, para garantir que nenhum resíduo de medicamento permaneça em sua carne. As aves são geralmente regadas através de bebedouros de bico, para que não derramarem e molharem a cama.

O processamento dos frangos começa no incubatório onde as galinhas põem os ovos. Os ovos são coletados e incubados até que comecem a eclodir em cerca de 20 dias. Os pintinhos vivem em grandes galpões onde são alimentados com ração para galinhas. Após o crescimento, os pássaros são transportados por um gabinete de atordoamento. A leve corrente elétrica na água atordoa ou paralisa os pássaros. Em seguida, os pássaros são conduzidos a um cortador de pescoço automático. As carcaças ficam penduradas até que todo o sangue seja drenado e então são eliminadas. Em seguida, eles são lavados, limpos e imersos em água clorada resfriada por 40-50 minutos. alimentado com esteróides ou hormônios. Aves doentes são tratadas com antibióticos ou outros medicamentos. Essas aves passam então por um período de carência antes do abate, para garantir que nenhum resíduo de medicamento permaneça em sua carne. As aves são geralmente regadas através de bebedouros de bico, para que não derramarem e molharem a cama.

Coleta

- 4 Os pintinhos vivem em galpões de crescimento por cerca de seis semanas. Frangos de corte foram criados para ganho de peso excessivo, especialmente em seus seios e coxas. Com seis semanas, os pintinhos geralmente pesam cerca de 4 lb (1,8 kg) e estão prontos para o abate. A coleta das galinhas geralmente é feita à noite. Embora uma variedade de coletores mecânicos tenham sido desenvolvidos, como dispositivos de vácuo e empurradores de frango semelhantes a arados, a maneira mais simples e eficaz de colocar as galinhas nas caixas para transporte até a planta de processamento é fazer com que os funcionários da fazenda entrem na casa e colham as aves à mão. Os trabalhadores pegam os pássaros e os colocam em caixas parecidas com armários. As caixas são empilhadas e um motorista com uma empilhadeira as pega e coloca em um caminhão que está esperando. Os frangos embalados são empilhados no caminhão e conduzidos à planta de processamento. O centro de processamento do complexo de frangos geralmente não fica a mais de 30-40 mi (48,3-64,4 km) da granja de crescimento, para que as aves não tenham que ser conduzidas por uma distância excessiva.

Massacre

- 5 Na planta de processamento, os trabalhadores tiram as aves de suas caixas e as penduram pelos pés em uma esteira rolante. Em um processo típico, os pássaros na esteira passam primeiro por um tanque de água salgada eletrificada chamado gabinete de atordoamento. Cerca de 20 pássaros ocupam o gabinete de atordoamento ao mesmo tempo e permanecem na água por cerca de sete segundos. A leve corrente elétrica na água atordoa ou paralisa os pássaros. Em seguida, os pássaros são conduzidos a um cortador de pescoço automático - lâminas rotativas que cortam as duas artérias carótidas. As carcaças dos pássaros ficam penduradas até que todo o sangue seja drenado.

Defeathering e evisceração

- 6 As carcaças são então imersas brevemente em água quente para escaldar as peles. Isso facilita a remoção das penas. As carcaças passam para catadores automáticos de penas, que são dedos de borracha móveis que raspam a maioria das penas. Em seguida, as carcaças são escaldadas uma segunda vez e passadas por outro catador de penas. Por último, uma máquina especializada remove as penas das asas. As carcaças removidas passam em seguida para uma lavadora, que esfrega a parte externa do corpo. Os pés e a cabeça são decepados e a carcaça é encaminhada para a área de evisceração. Em seguida, a carcaça é suspensa por algemas pelos pés e pescoço, aberta e as vísceras (órgãos internos) são removidos. Quando a carcaça está vazia, ela é lavada novamente por dentro e por fora por um pulverizador de bico múltiplo.

Resfriamento e corte

- 7 As carcaças limpas são enviadas por uma rampa e imersas em um "chiller" de água clorada resfriada por 40-50 minutos. Todo o processo de abate leva apenas cerca de uma hora, e a maior parte desse tempo é ocupada pelo resfriamento. A temperatura interna do frango deve ser reduzida a 4,4 ° C (40 ° F) ou mais baixa antes do processamento posterior. As carcaças resfriadas são então passadas para uma sala de corte, onde os trabalhadores as cortam em partes, a menos que sejam embaladas inteiras. Algumas carcaças podem ser cozidas e a carne cozida removida e cortada em cubos para alimentos como empadão de frango ou sopas. A carne de costas, pescoços e asas pode ser processada separadamente para venda em outros produtos de carne, como cachorros-quentes ou frios. Em qualquer formato, a carne é embalada pelos trabalhadores na planta de processamento, carregada em caixas e armazenada em um depósito com temperatura controlada.

Controle de qualidade

O controle de qualidade é uma questão particularmente importante na avicultura porque o produto final é a carne crua, que tem o potencial de transmitir microorganismos causadores de doenças. Para prevenir doenças nas próprias galinhas, os pintos são vacinados contra doenças aviárias comuns. Os veterinários visitam as granjas em crescimento e cuidam de todas as aves doentes. As empresas que firmam contratos com fazendas em crescimento também costumam enviar um técnico de serviço em uma visita semanal a cada fazenda para monitorar as condições.

O controle de qualidade nas usinas de processamento de frango é feito pela empresa e também por inspetores do Departamento de Agricultura dos Estados Unidos. Um inspetor do USDA deve estar na fábrica sempre que os frangos estiverem sendo abatidos. O inspetor do governo examina as aves antes e depois do abate em busca de sinais óbvios de doenças e ferimentos, como asas quebradas. A carne das partes danificadas não é utilizável.

Em um processo típico, existem dois pontos de controle críticos onde a empresa monitora continuamente as condições. Pode haver pontos de controle adicionais também. O primeiro ponto de controle crítico é pouco antes de a carcaça limpa ir para o resfriador. Um inspetor puxa as carcaças ao acaso e as inspeciona visualmente sob luz forte. Nenhuma matéria fecal é permitida na carcaça neste momento. Se algum for encontrado na verificação aleatória, a linha de produção deve ser parada e todas as aves que passaram pelo chiller desde a última inspeção devem ser relavadas e resfriadas. O segundo ponto de controle crítico é quando os pássaros saem do resfriador. A temperatura interna da carcaça deve ser 40 ° F (4,4 ° C) ou inferior neste estágio. Os inspetores fazem verificações de amostras aleatórias para verificar as temperaturas internas. Embora esses sejam os pontos de controle mais importantes, cada fábrica projeta seu próprio programa de controle de qualidade e os inspetores também podem verificar periodicamente a temperatura da água escaldante, verificar o equipamento automático e tudo o mais que a empresa julgar necessário.

Até 1998, os inspetores do USDA em fábricas de processamento de frango eram obrigados a fazer apenas o que é chamado de teste organaléptico dos frangos antes e depois do abate. Isso se traduz em olhar e cheirar; isto é, os inspetores verificaram se as aves estavam livres de doenças e saudáveis examinando-as e talvez dando uma rápida cheirada na carcaça.

Em 1998, o USDA instituiu um novo programa de controle de qualidade para todos os processadores de carne, conhecido como Hazard Analysis Critical Control Points, ou HACCP. No HACCP, além do método organaléptico, os inspetores também são obrigados a fazer testes microbiológicos periódicos para procurar bactérias perigosas. As bactérias mais problemáticas da carne de frango são a salmonela. Embora este organismo seja morto com o cozimento adequado da carne, ele pode causar doenças se o consumidor não manuseá-la adequadamente. Na década de 1980, 50% de todas as galinhas dos Estados Unidos estavam infectadas com salmonela. A indústria alterou seus procedimentos de controle de qualidade e reduziu a incidência para 16% em 1996 e para menos de 10% em 1998, de acordo com o USDA. De acordo com o HACCP, o frango deve ser testado aleatoriamente para salmonela na planta de produção e a taxa de infecção deve ser inferior a 20%. Também sob o HACCP, os inspetores do USDA têm autoridade para fechar fábricas que considerem sujas ou inseguras. A planta não pode ser reaberta até que surja um plano para remediar a situação. Alguns incidentes que fizeram com que as fábricas de processamento de frango fechassem em 1998 incluíram carcaças caindo ao chão, infestação de roedores nas instalações e, mais comumente, falha em evitar a contaminação fecal.

Subprodutos / resíduos

Muitos dos subprodutos do abate de frangos podem ser usados. Os pés de frango são retirados na fábrica de processamento porque não são considerados comestíveis nos Estados Unidos. No entanto, os pés de frango são uma iguaria na Ásia, por isso grandes quantidades deles são exportados. As penas podem ser trituradas e usadas como suplemento protéico na alimentação animal. A carne abaixo do padrão também é comumente vendida para fabricantes de alimentos para animais de estimação. No entanto, muitas galinhas morrem antes do abate, seja na granja em crescimento ou a caminho da fábrica de processamento. Essas aves são descartadas em aterros sanitários. Filhotes doentes ou deformados são sacrificados - retirados do rebanho e mortos (geralmente torcendo o pescoço) - após a eclosão, e esses corpos também devem ser eliminados. Vísceras e partes não utilizadas também produzem resíduos no processamento de frango.

Um resíduo significativo produzido na criação de galinhas são as fezes das aves. Como os bandos são muito grandes, com 20.000 aves típicas de granjas em crescimento, a quantidade de fezes é enorme. O esterco de aves em decomposição produz amônia, um gás irritante que pode causar doenças e angústia em avicultores e nas próprias galinhas, se os aviários não forem adequadamente limpos e ventilados. As moscas são atraídas por esterco de galinha e a criação de frangos em grande escala pode causar um aumento indesejável na população de moscas nas áreas vizinhas. O odor associado à criação de galinhas em grande escala também pode ser um problema para os vizinhos. Mais preocupante do que o odor é a ameaça à qualidade da água pelo escoamento da criação de galinhas. Algum esterco de galinha é usado como fertilizante para as plantações e, quando chove, o excesso de nitrogênio e fósforo é levado para corpos d'água próximos. Surtos de uma bactéria nociva na área da Baía de Chesapeake em 1997 foram atribuídos às condições da água causadas pelo escoamento de granjas. Para controlar o escoamento, os produtores de frango podem optar por alterar a alimentação que dão aos frangos, adicionando enzimas que ajudam a decompor alguns dos nutrientes dos resíduos.

Processo de manufatura