Automação de Controle e Modelagem de Forno Elétrico a Arco

Controle de automação e modelagem de forno elétrico a arco

O forno elétrico a arco (EAF) constitui o principal processo na siderurgia à base de sucata / DRI (ferro reduzido direto) e a segunda rota de processo siderúrgico mais importante em termos de produção global de aço. É o principal processo de reciclagem de sucata ferrosa. Foi inventado em 1889 por Paul Heroult. Foi inicialmente usado principalmente para a produção de aços especiais, mas se estabeleceu como um dos principais processos siderúrgicos no final do século XX.

Em comparação com a rota alto-forno-forno de oxigênio básico da siderurgia, a rota de aciaria EAF reduz o consumo de energia em até 61% e as emissões de carbono em cerca de 77%. A eficiência e a produtividade do processo melhoraram drasticamente com a introdução de melhorias técnicas, como (i) o aumento do uso de oxigênio, carbono e outras fontes de energia química, (ii) espuma de escória e (iii) pós-combustão de monocarbono -óxido. No entanto, um potencial considerável para otimização adicional permanece. Isso fica evidente na diferença entre a demanda teórica de energia de cerca de 400 kWh por tonelada para a fusão e aquecimento da sucata e o consumo médio real do atual EAF que é de cerca de 375 kWh por tonelada de energia elétrica e uma quantidade semelhante de energia química, resultando em uma eficiência total de cerca de 50%.

Atualmente, os EAFs são operados com tensões de arco e correntes secundárias aumentadas para aumentar a produtividade. Entradas de energia de até 300 MVA são alcançadas para EAFs. Operar com uma potência de arco tão alta requer um controle preciso do processo de fusão. Um arco, que irradia sua alta potência para as paredes do forno, causa enormes danos. Ao evitar esse comportamento indesejado, os tempos de inatividade são mantidos em uma taxa baixa e a alta produtividade do forno é mantida. Para atingir este objetivo, um controle de potência em malha fechada deve ser configurado. Tal controle de potência precisa reagir a eventos ocorridos no progresso da fusão, especialmente para paredes do forno que não são cobertas por sucata ou prática de escória espumante adequada. O ponto crucial é conseguir esse tipo de informação sobre o processo.

Os parâmetros necessários para análise e otimização do processo, no entanto, em muitos casos não podem ser medidos diretamente devido às condições adversas dentro do forno. Por exemplo, a temperatura e a composição do fundido e da escória podem ser determinadas apenas por meio de medições pontuais e potencialmente com algum atraso causado pela análise necessária da amostra. Enquanto métodos para a medição direta e contínua desses parâmetros estão sendo desenvolvidos, eles ainda não estão disponíveis para a maioria dos fornos. Além disso, testes de plantas que são necessários para avaliar o impacto de diferentes estratégias de otimização podem ser impossíveis devido a custos proibitivos ou preocupações de segurança. Assim, os modelos matemáticos são uma fonte valiosa de informações sobre parâmetros de processo desconhecidos. As simulações também podem ser usadas como uma alternativa mais barata, rápida e segura para os testes da planta. Para o EAF, uma ampla gama de modelos foi desenvolvida com diferentes propósitos e abordagens de modelagem.

O EAF pode ser descrito como um reator químico que utiliza eletricidade para transformar sucata em aço líquido. A tendência no desenvolvimento de fornos elétricos a arco é obter uma maior produtividade aumentando a tensão do arco e alcançando correntes mais altas para fundir sucata de forma mais rápida e eficiente. No entanto, a tensão e a corrente mais altas podem causar enormes danos ao refratário do forno se os arcos não estiverem cobertos com escória. A maneira comum de controlar o derretimento atualmente é controlar a derivação do transformador com base na entrada de energia. Isso significa que nenhuma informação on-line é usada para controlar o processo e os operadores ajustam manualmente o ponto de ajuste com as informações dos diagramas operacionais.

A crescente complexidade do processo EAF em combinação com as crescentes demandas de produtividade e redução do impacto ambiental exige estratégias de controle que levem em consideração a dinâmica do sistema exigindo adaptação dos pontos de operação estáticos predefinidos em tempo real. Além disso, quando a produtividade aumenta, o operador é obrigado a tomar decisões mais rápidas. No processo EAF de “estado da arte”, a automação é necessária para auxiliar o operador.

A automação convencional do EAF visa principalmente (i) a automação do regime elétrico, (ii) a automação do regime térmico e (iii) o posicionamento dos eletrodos do EAF. Um sistema de controle de processo moderno e poderoso garante uma operação segura e fácil de usar da planta mesmo sob condições difíceis. Ele fornece alta confiabilidade e disponibilidade para preparar o caminho para um processo tranquilo.

As soluções de automação na fabricação de aço EAF são ideais para EAFs novos e existentes de qualquer tamanho. Eles otimizam a produção de uma ampla gama de tipos de aço, incluindo aços carbono, aços inoxidáveis e aços especiais, enquanto acomodam taxas de carregamento variáveis de sucata, DRI e metal quente. Isso leva a menos etapas de correção do tratamento do aço, um número mínimo de aquecimentos rebaixados e aderência exata a cronogramas de produção apertados como base para entrega just-in-time para as unidades de processamento a jusante.

O controle de processo automatizado é baseado em várias medições em tempo real, por exemplo, temperatura no sistema de resfriamento, som do forno, distorção harmônica na corrente, vibração do recipiente do forno e análise de gases. O uso de controle de processo automatizado pode levar à redução do tempo de energia, otimização do carbono injetado, estabilização do arco e redução do tempo de desligamento.

Considerando a grande complexidade dos procedimentos específicos para a siderurgia na EAF, a complexa operação deste agregado tecnológico implica a cobertura sistemática das etapas a saber (i) quantificar e manter um certo estado tecnológico prescritivo (estado de inércia) para o agregado que é alcançável por meio de automação normal convencional, e (ii) automação complexa de EAF, que se baseia no controle dos processos para obtenção da função de critério máximo objetivo de acordo com o modelo matemático.

A solução de automação da EAF combina as vantagens dos sistemas de automação baseados em PLC (controlador lógico programável) (como qualidade e estabilidade comprovadas, baixos custos de hardware, escalabilidade refinada, controle de processo confiável, operação amigável, visualização clara e poderosas ferramentas de engenharia ) com soluções tecnológicas específicas e adaptadas às necessidades específicas da fábrica.

A automação básica usa sistemas baseados em microprocessadores de alta velocidade para controles tecnológicos e controles sequenciais. O sistema de automação é dividido em várias unidades de automação, que são coordenadas para executar as tarefas necessárias. Cada unidade de automação é conectada à periferia elétrica associada, normalmente usando conexão remota de E/S (entrada-saída), para sensoriamento e atuação. A tarefa da operação e monitoramento realizado através da HMI (interface homem-máquina) é a preparação da crescente quantidade de informações sobre o processo de forma que o operador receba uma representação clara e de fácil compreensão da planta. O sistema HMI suporta uma operação simples e sistemática do EAF.

O sistema de controle de processo da EAF no Nível 1 inclui funções básicas de automação e controle tecnológico para permitir a produção de aço EAF de forma eficaz e segura. Uma configuração IHM de fácil utilização e redundante combinada com a aplicação de dispositivos de controle de última geração à prova de falhas garantem alta disponibilidade do sistema de automação. Os recursos típicos do controle de processo EAF incluem o seguinte.

Perfis ajustáveis – O conceito geral de automação permite definir esquemas de produção individuais para comutadores de transformadores, comutadores de reator, curvas de controle de eletrodos, queimadores, RCBs (queimadores combinados de refino) e injetores que minimizam as ações do operador.

Estrutura modular – Soluções padrão altamente desenvolvidas facilitam a implementação de lógica e comunicação com sistemas externos, como pátio de sucata, sistema de despoeiramento, manuseio de materiais, injeção de carbono/cal, controle de escória espumante, sistema analisador de gases e usina de energia.

Diagnóstico de sistema e processo – Funções de diagnóstico como monitoramento de condições, relatórios de calor/dia/mês e gravação de tendências suportam operação EAF confiável e sem problemas.

Simulação de software – Todas as funções implementadas são simuladas de acordo com regras operacionais específicas. Isso abrange, por exemplo, estação hidráulica, movimentos e operações de processo. A simulação do ciclo térmico completo verifica a funcionalidade correta do software de automação.

Além disso, as soluções de automação modernas e avançadas também usam equipamentos de medição de última geração. O equipamento de medição típico, como a lança manual de temperatura/Celox, é usado como ferramenta padrão para a fabricação de aço elétrico. A fim de melhorar ainda mais o desempenho do EAF, alguns dos sistemas de medição que podem ser usados são (i) medição de temperatura sem contato, (ii) sistema contínuo de análise de gases de escape EAF e (iii) uso de sistema de robô para temperatura e Celox medição e amostragem.

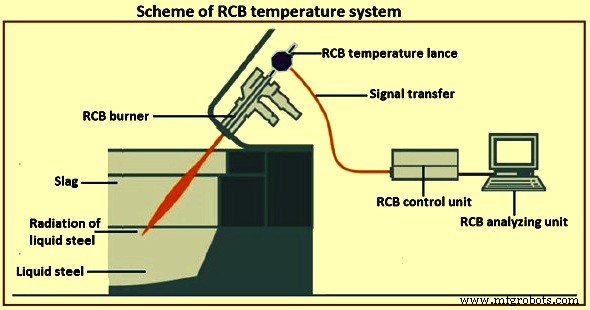

O novo sistema de medição de temperatura sem contato, totalmente integrado à tecnologia RCB, fornece um método perfeito para prever o tempo exato de tomada durante a energização. A temperatura medida é avaliada com modelos de controle para resultados repetíveis e um processo consistente. O sistema de medição de temperatura sem contato inclui três funções principais, a saber (i) modo de queimador no qual durante os tempos de ativação o sistema de medição de temperatura sem contato pode ser usado como queimador para pré-aquecer a sucata usando várias configurações de energia, (ii) modo de lança para o qual o sistema de medição de temperatura sem contato o sistema muda para fornecer um fluxo de oxigênio supersônico assim que a sucata é aquecida até o ponto em que ocorre uma reação entre carbono, ferro e oxigênio, (iii) modo de temperatura para o qual o sistema muda do modo de lança quando um nível de homogeneização definido da fase líquida é atingida e o ciclo de medição de temperatura pode começar. A Fig. 1 mostra o esquema do sistema de temperatura RCB.

Fig 1 Esquema do sistema de temperatura RCB

Com base no método acima, não há necessidade de lanças para medição de temperatura. Isso resulta em um alto nível de segurança para os operadores e em custos reduzidos de consumíveis. A entrada de consumo de energia diminui. Este sistema permite uma previsão exata do rosqueamento com vários benefícios, incluindo (i) aumento da produtividade através da redução de desligamento, (ii) resultados repetíveis para um processo consistente, (iii) diminuição do custo operacional e de consumíveis, e (iv) diminuição na entrada de consumo de energia com taps precisos.

O sistema de análise de gases efluentes EAF contínuo é uma solução para a medição de gases efluentes EAF, que realiza análises contínuas de gases totalmente automáticas. O dispositivo de amostragem de gás é colocado no duto de saída de gás EAF primário resfriado a água. O gás de saída é analisado continuamente durante o tempo de ativação e durante o tempo de desligamento com a purga da sonda de amostra totalmente automática e a limpeza é realizada. Assim, o sistema permite uma operação quase livre de manutenção, mesmo sob condições ambientais muito quentes, corrosivas e extremamente carregadas de poeira na posição de amostragem diretamente após o cotovelo EAF.

O sistema de automação tem estrutura normalmente modular. Abrange todos os níveis, desde o controle básico da planta (Nível 1) até a integração com funções de rastreamento de produção e gerenciamento de pedidos de fabricação em andamento (Nível 3 e Nível 4). Módulos de processo de controle específicos otimizam as operações e fornecem suporte essencial aos trabalhadores de chão de fábrica e tecnólogos de processo. Os sistemas de automação da linha de negócios da planta podem ser combinados com soluções de tecnologia de ponta para otimizar a economia de energia e a produtividade. Além disso, as soluções de automação empregam sensores inovadores, que trabalham em conjunto com sofisticados modelos de controle para controle dinâmico e em tempo real.

O controle de processo do EAF fornece uma solução totalmente automática, de ponta a ponta, para controle de eletrodos em EAF trifásico. Regula e ajusta dinamicamente o arco elétrico e faz o uso mais eficiente dos eletrodos. A solução conta com inteligência artificial para otimizar o processo de fusão. Ele também inclui um módulo de controle de fusão com programas de fusão para garantir a reprodução precisa do processo de fusão para garantir a máxima produtividade do forno. O controle de eletrodo e suas unidades complementares podem ser integrados em qualquer ambiente e arquitetura do sistema. Existem três sistemas básicos de controle para o controle de processo no EAF. Estes são (i) o sistema de controle de eletrodo, (ii) o sistema de controle de escória espumante e (iii) o sistema de fusão de sucata baseado em condição.

Sistema de controle de eletrodo – É o sistema de controle chave para EAF. As abordagens para um controle de potência automatizado normalmente dependem de avaliações da corrente e tensão do arco. Outras técnicas de medição frequentemente não são aplicáveis devido às condições extremas do ambiente do forno.

O sistema de controle de eletrodo é um sistema de controle de eletrodo de circuito fechado. A tarefa básica é controlar a posição dos eletrodos, mais específica para manter o ponto de operação elétrico. O desempenho desta tarefa tão básica está afetando, em primeiro lugar, vários indicadores chave de desempenho (KPIs) da aciaria, como consumo específico de energia elétrica, consumo de eletrodos, produtividade etc. Seu desempenho também é crucial para reduzir o estresse do e sistemas hidráulicos, bem como para a limitação dos distúrbios da rede elétrica. É senso comum que o melhor desempenho desta tarefa básica é alcançado pelo controle de eletrodo baseado em impedância. Funções adicionais básicas para reduzir sobrecorrente, curtos-circuitos e quebras de eletrodos são de última geração e reduzem os tempos de inatividade ao mínimo. A adaptação às características do sistema de acionamento é necessária para um melhor desempenho, ou seja, as características das válvulas hidráulicas.

As funções básicas mencionadas acima do controle do eletrodo definitivamente influenciam o desempenho do EAF. No entanto, o desempenho do forno depende em grande parte da seleção dos pontos de operação elétricos. Ao levar em consideração o projeto geral do forno, são criados diagramas operacionais, também chamados de perfis de fusão ou programas de energia. Estes são usados para fornecer o ponto de ajuste elétrico do forno, ou seja, o tap do transformador, o tap do reator e os pontos de ajuste da impedância. Esses diagramas normalmente dependem da entrada total de energia. Esta funcionalidade é coberta por sistemas de Nível 2 ou soluções semelhantes. A seleção e sequência de set-points neste diagrama operacional tem impacto direto nos KPIs do EAF.

Atualmente, são utilizados módulos adicionais para o controle de eletrodos para adaptar os pontos de ajuste fornecidos pelos diagramas operacionais para atender às condições reais de fusão dentro do forno, ou seja, avaliando a carga térmica dos painéis resfriados a água. Os módulos de otimização podem ser usados para aumentar a entrada de energia no forno ajustando dinamicamente os pontos de ajuste de impedância ao progresso da fusão. Normalmente, o operador do forno ainda é responsável por tomar ações de controle adicionais com base em sua percepção subjetiva das emissões sonoras e sua impressão visual do forno.

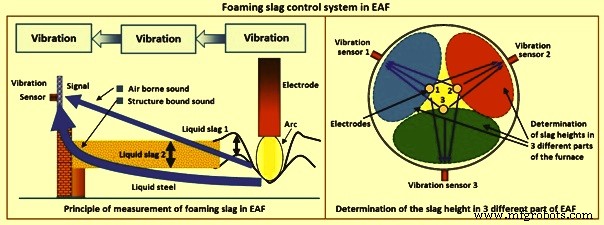

Sistema de controle de escória espumante – Para operação automatizada de escória espumante, existem várias abordagens que usam medições de som. O sistema de controle de escória espumante é um sistema de sensores. Baseia-se no ruído nascido da estrutura e é uma abordagem para avaliar a quantidade de escória espumante no EAF. Em relação às tendências e reprodutibilidade, este método provou seguir com sucesso a situação real da escória espumante no forno a arco. A Fig. 2 mostra o sistema de controle de escória espumante no EAF.

Fig 2 Sistema de controle de escória espumante no EAF

O sistema de controle de escória espumante avalia a propagação do som desde os arcos elétricos, onde o som é gerado, até a carcaça do forno, onde a vibração resultante é detectada pelos sensores de aceleração, também chamados de sensores de som transmitidos pela estrutura. Os arcos elétricos servem como fontes acústicas. Ao calcular o amortecimento da propagação do som, a altura da escória espumante é determinada.

A grande vantagem deste método é determinar não apenas uma altura média de escória ao redor dos eletrodos, mas particularmente uma altura específica na área completa entre cada eletrodo e o revestimento do forno. A visão unidimensional é realmente estendida pelo sistema de controle de escória espumante para uma medição bidimensional da distribuição da altura da escória. Devido à montagem de três sensores opostos aos eletrodos correspondentes, a altura da escória pode ser determinada independentemente em três zonas do forno (Fig. 2). Assim, a distribuição espacial da altura da escória pode ser avaliada e exibida na visualização. Na escala de tempo, a formação de espuma de escória é dividida em diferentes períodos. Os períodos são determinados pela entrada de energia específica. Eles são caracterizados por diferentes configurações de altura de escória de referência.

Três sensores de som transmitidos pela estrutura, cada um atribuído a um segmento de eletrodo, são usados para registrar os sinais. Eles são montados na carcaça do forno soldando três placas adaptadoras nos painéis opostos à respectiva fase / eletrodo. A placa adaptadora está posicionada cerca de 800 mm acima do nível do banho de aço. Os sensores são conectados usando cabos de sinal blindados de temperatura, que devem ser protegidos contra calor excessivo e destruição mecânica. A fim de permitir uma troca fácil do recipiente do forno, os cabos são conectados usando soquetes Harting ou caixas de conexão que são montadas no recipiente do forno ou próximo a ele. Além dos sinais sonoros transmitidos pela estrutura, os sinais de corrente são registrados usando bobinas de Rogowski. Os sinais amostrados de alta velocidade são encaminhados para o módulo de aquisição e computação de dados.

O nível de escória espumante é calculado com base na combinação de ruído nascido da estrutura e sinais de corrente. Com o método de detecção, o pessoal operacional está em melhor posição para verificar a qualidade e a reprodutibilidade do controle do processo na fase de escória espumante com alto grau de precisão. O processo pode ser otimizado em relação à estabilidade, tempo de processo e consumo de energia com base nisso.

A grande chance da medição espacial correta da altura da escória é regular a injeção de carbono por um controle individual das válvulas de carbono para obter uma distribuição uniforme da escória. Para a regulação da injeção de carbono, foi desenvolvido um sistema de controle baseado em algoritmos Fuzzy. Permite implementar regras facilmente apropriadas para a injeção de carbono que podem ser adaptadas às situações específicas da configuração particular do forno. Como as válvulas de carbono normalmente não são projetadas para um controle analógico contínuo, o sinal de saída é transformado em uma modulação de largura pulsada, que resulta em um suprimento de carbono adequado.

O carbono é injetado no modo de modulação pulsada, onde a largura e a frequência do pulso são controladas pelo sistema de controle de escória espumante para injetar a quantidade certa de carbono de cada uma das três válvulas. Isso permite que o sistema de controle de escória espumante aplique exatamente a quantidade necessária de carbono para cada válvula, a fim de obter uma altura de escória mais uniforme, suficiente e estável. Durante o período final, onde a escória espumosa é parcialmente derramada, a altura da escória é reduzida e flutua

O sistema de controle de escória espumante garante que os níveis de espumação da escória sejam uniformemente altos durante todo o processo de espumação. Como resultado, a eficiência energética dos arcos é aumentada e, ao mesmo tempo, a quantidade de carbono injetado é reduzida. O sistema também oferece uma base confiável para o controle de escória espumante em circuito fechado com base na determinação exata do nível de escória e fornece sinais para acionar as lanças de carbono / oxigênio ou queimadores coerentes instalados no forno.

Sistema de fusão de sucata baseado em condições – O sistema de fundição de sucata baseado em condições controla dinamicamente a entrada de energia elétrica durante o período de fusão de sucata e parcialmente também durante o período de banho plano, reagindo imediatamente sobre o estado da sucata e do fundido. Isso resulta em uma otimização baseada em condições do processo de fusão.

O sistema de fusão de sucata baseado em condições usa o mesmo hardware descrito anteriormente para o sistema de controle de escória espumante. Semelhante ao sistema de controle de escória espumante, o sistema de fusão de sucata baseado em condições mede a propagação do som dos arcos elétricos, onde o som é criado, até o invólucro do forno, onde a vibração resultante é detectada por sensores de aceleração. Ao medir a corrente dos três arcos e a vibração da parede oposta aos eletrodos, dois sinais de status baseados em condições diferentes são calculados dinamicamente (i) a blindagem dos painéis por sucata ou escória, (ii) estado de sucata na base do arco, especialmente o aparecimento de sucata pesada 'fria'.

Esses dois sinais auxiliam na caracterização do processo de fusão. Combinado com informações adicionais sobre o forno, é realizado um novo controle baseado em condições da entrada de energia elétrica. As informações adicionais incluem a carga térmica dos painéis do forno, a entrada de energia específica, dados elétricos e outras condições de contorno do processo. Um controlador regula a tensão secundária comutando a derivação do transformador, calcula novos pontos de ajuste de impedância individuais para as três fases e comuta a reatância em série. O controlador maximiza a entrada de energia levando em consideração a blindagem real da parede e a carga térmica.

A principal característica e vantagem do sistema de fusão de sucata baseado em condições é sua capacidade de detectar uma perda de blindagem de parede muito mais cedo em comparação com o aumento de temperatura resultante dos painéis, que resulta do aumento do impacto da radiação. Este intervalo de tempo de cerca de 60 segundos permite que o sistema de fundição de sucata baseado em condições reaja redistribuindo a energia, respectivamente, a radiação dos três arcos. Esta redistribuição imediata modera ou evita o impacto térmico dos painéis correspondentes.

O controlador do sistema de fusão de sucata baseado em condições reage de duas maneiras diferentes na perda de blindagem da parede e na carga térmica dos painéis. Em primeiro lugar, em uma escala de tempo longa, quando a perda de blindagem e o aumento de temperatura esperado ou medido duram mais tempo ou são muito distintos, o transformador é rosqueado. Portanto, a tensão secundária é adaptada. Por outro lado, a derivação do transformador é aumentada quando as condições de fusão permitem, e. em alta blindagem de arco e baixas temperaturas do painel.

A comutação de tap do transformador é ativada por um loop de histerese para evitar operações de comutação desnecessárias. Em segundo lugar, em uma escala de tempo curta, os mesmos sinais de entrada são avaliados para controlar os pontos de ajuste de impedância das três fases individualmente, o que resulta em uma operação de forno elétrico assimétrico. Com base na blindagem calculada e na previsão ou medição da temperatura do painel, um controlador fuzzy calcula uma distribuição ótima de potência de radiação. Usando um novo modelo de radiação desenvolvido e um modelo elétrico analítico, os pontos de ajuste de impedância correspondentes são calculados em um loop iterativo para atender melhor a distribuição de radiação ótima. Assim, uma redistribuição quase imediata da potência de radiação pode ser alcançada para moderar ou evitar o impacto térmico instantaneamente.

A principal vantagem do sistema de fundição de sucata baseado em condições é o rendimento em uma operação mais suave e estável com menos operações de comutação de derivação do transformador e uma maior entrada de energia sempre que permitido pela situação de fusão.

Sistema especialista EAF

O sistema especialista EAF foi concebido como um supervisor de controle de processo integrado. Ele reconhece automaticamente desvios do comportamento esperado e reajusta o programa de fusão, atuando no planejamento de energia elétrica, no pacote químico, na escória e na siderurgia. As restrições de equipamentos são integradas ao controle. O sistema especialista EAF atua como um supervisor de processo que integra automação básica e funções tecnológicas para permitir a produção de aço EAF de forma eficaz e segura, apoiando cada operação desde a fase de carregamento até o procedimento de rosqueamento. Por causa de seu amplo monitoramento de processo baseado em sensores e câmeras, a nova geração de púlpitos de máquinas pode ser instalada em uma posição arbitrária e não precisa de janelas dedicadas para ter um feedback visual direto do processo, aumentando a segurança do operador e a conscientização do processo.

O sistema especialista EAF também pode integrar uma série de tecnologias independentes para maximizar ainda mais o tempo produtivo, o fator de utilização e a segurança, por meio de unidades mecatrônicas controladas remotamente. O sistema especialista EAF é a mais recente evolução do conceito EAF para controlar automaticamente cada etapa do processo de fusão, desde o planejamento de energia elétrica até a otimização da combustão, bem como o gerenciamento de escória e metalurgia do aço para todas as operações necessárias no ciclo EAF.

O sistema especialista EAF realiza um pré-cálculo do calor completo, rastreando a prática de fusão definida. Ele fornece uma visualização do processo de fusão e da condição do aço no rosqueamento e ajusta automaticamente o perfil de potência e as adições de material para otimizar o processo. Ele decide o ponto de ajuste de carga para o carregamento adequado da caçamba de sucata. O cálculo de otimização de custos seleciona os tipos de refugo e determina as quantidades necessárias, bem como a quantidade total de DRI a ser adicionada. Ele também determina os agentes formadores de escória em relação a uma determinada massa mínima de escória e basicidade de destino. Além disso, calcula as quantidades otimizadas de custo de aditivos de liga para o forno ou a panela de rosqueamento.

O sistema especialista EAF determina a quantidade de energia elétrica necessária para fundir os materiais preparados e carregados e para aquecer o banho de aço até a temperatura de vazamento, considerando a entrada de energia do oxigênio soprado. O sistema especialista EAF fornece monitoramento on-line do consumo de energia e transmissão do consumo de energia previsto visando a prevenção de cargas de pico e altas tarifas. Para fornos com instalações de alimentação DRI contínua, a taxa de alimentação DRI é controlada dinamicamente para atingir uma temperatura constante do aço, levando em consideração a temperatura DRI.

O sistema especialista EAF possui um poderoso mecanismo de mineração de dados que normalmente é desenvolvido e adaptado especificamente para a aplicação de controle. As variáveis de dados relevantes são coletadas e classificadas automaticamente em relações estruturadas. Extensas análises de processos estatísticos são aplicadas a uma enorme quantidade de informações, discriminando o comportamento consistente esperado e as anomalias. Desvios persistentes das condições de processo esperadas levam à otimização contínua da combustão de monóxido de carbono e ao uso eficiente do combustível, adaptando o perfil de fusão às condições operacionais variáveis. O controle integrado do processo de fusão como um todo, juntamente com o rastreamento em tempo real das variáveis do forno, delineando desvios relevantes das condições esperadas do processo, oferece uma oportunidade significativa para melhorar a eficiência energética e a produtividade.

A análise on-line do gás em tempo real, através do sistema a laser in-situ, promove o rastreamento do processo e permite uma otimização adicional por um controle viável em malha fechada atuando na pós-combustão do combustível e do oxigênio. A análise do gás de resposta rápida fornece as informações de feedback rápido para a regulação da injeção de oxigênio durante o estágio de refino, controlando a descarbonetação do aço e limitando a oxidação do banho ao mesmo tempo.

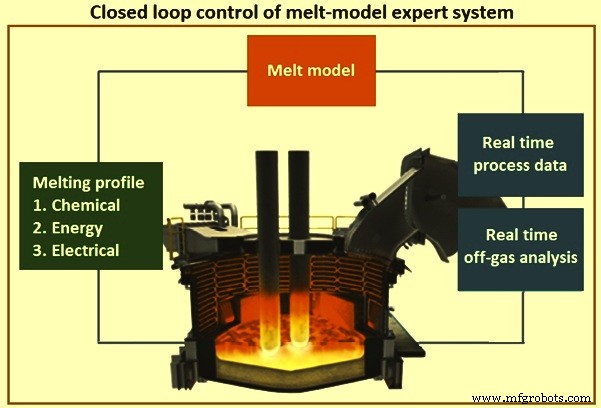

O núcleo do sistema especialista EAF é o "modelo de fusão" que identifica automaticamente os desvios das variáveis de controle do processo e os corrige para evitar perdas ou desperdícios de fontes de energia disponíveis. Ele coordena os dados, coletados em tempo real por vários sensores integrados, e as variáveis de processo calculadas com base nos perfis de fusão estáticos predefinidos. O 'modelo de fusão' coordena um controle de malha fechada integrado pelo modelo para a potência elétrica e o modelo para o pacote químico. Gerencia a interação dos perfis de fusão elétrica e química para otimizar o uso de energia, bem como o controle da escória e da siderurgia, envolvendo, entre outras características, cobertura do arco por gestão de escória espumante, otimização pós-combustão, redução do consumo de energia elétrica e otimização do consumo de oxigênio e carbono. A Fig. 3 mostra o controle de circuito fechado do sistema especialista de modelo fundido.

Fig 3 Controle de circuito fechado do sistema especialista de modelo fundido

O sistema especialista EAF adapta-se às condições de operação em constante mudança, mantendo o desempenho do EAF no topo. Ele integra o sistema de controle de eletrodo, o sistema de controle de escória espumante e o sistema de derretimento de sucata baseado em condições.

Os principais benefícios do sistema especialista são (i) redução do tempo entre torneiras em até 10%, (ii) redução do consumo de energia em até 5%, (iii) redução dos custos de materiais de liga em até 5%, e (iv) redução dos custos de energia evitando as tarifas de ponta.

Modelagem do processo de fabricação de aço EAF

Um modelo de processo é um “algoritmo para prever o comportamento de um sistema aberto ou fechado”. Ele permite controle preditivo e assistência ao operador, otimização de processos off-line, melhor compreensão dos fenômenos físicos subjacentes e estimativa on-line de parâmetros que não podem ser determinados diretamente por meio de medições. O termo modelo de processo refere-se aos modelos determinísticos baseados em relações físicas e termodinâmicas e, portanto, exclui abordagens puramente estatísticas.

Atualmente a maior parte da siderurgia EAF utiliza sistemas de automação Nível 1 e Nível 2. Dentro desses sistemas de automação, há uma exigência de modelos de processos. Durante o ciclo de produção, várias quantidades importantes são desconhecidas ou não podem ser medidas por razões fundamentais, como (i) a temperatura atual (média) do material sólido (sucata, DRI etc.) temperatura do fundido e da escória são difíceis de medir, (iii) a massa atual do fundido no forno não pode ser medida.

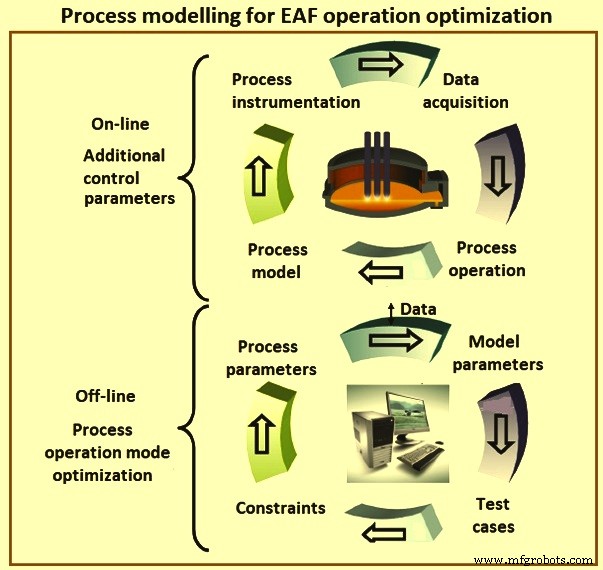

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Processo de manufatura

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Sistema de automação, medição e controle de processos de alto forno

- Sistema de automação e controle da planta de sinterização

- Sistema de Automação, Controle e Medição de Coqueria

- Forno de arco elétrico DC

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Diferentes tipos de processo de soldagem a arco elétrico

- Entendendo a soldagem a arco elétrico