Sistema de automação, medição e controle de processos de alto forno

Sistema de automação, medição e controle de processos de alto forno

A operação eficiente do alto-forno moderno requer um alto grau de automação em conjunto com um sistema de medição e um sistema de monitoramento e controle. O sistema de controle de processo do alto-forno em combinação com o sistema de otimização do alto-forno cria um alto nível na automação inteligente do alto-forno. A interação ideal entre modelos sofisticados e o sistema especialista fornece assistência abrangente aos operadores da planta e minimiza o risco de erros humanos.

Os problemas relacionados ao sistema de automação, medição e controle do processo de alto-forno a serem tratados vão desde problemas da teoria clássica de controle de sistemas lineares e não lineares, únicos e multivariáveis em controle de processo, até questões de controle operacional e de produção. Para isso, sistemas operacionais complexos devem ser aplicados. Estes sistemas têm que iniciar e parar módulos de programas especiais ('tarefas') automaticamente, sem que o operador para cumprir a chamada 'condição de tempo real' com o computador deve ter reagido completamente em um tempo máximo claramente definido (prazo) a um evento no processo. Os prazos variam de alguns minutos a alguns segundos.

O sistema de automação, medição e controle do processo do alto-forno é um dos principais contribuintes para o sucesso da operação do alto-forno e pertence aos principais fatores de sua eficácia econômica. A complexidade do processo do alto-forno em combinação com a crescente demanda por eficácia e redução do impacto ambiental exigiu uma mudança na estratégia de controle do processo. No passado, cálculos estáticos baseados em princípios de caixa preta eram usados para predeterminar alguns pontos de ajuste fundamentais com feedback limitado do processo. Este tipo de controle pode dar resultados aceitáveis somente quando o processo tem um pequeno desvio do ponto de operação estacionário. Devido à instabilidade do processo, pequenas perturbações podem causar um desvio considerável do ponto de operação que precisa de correção do ponto de ajuste para o qual os métodos AI (inteligência artificial) são normalmente usados.

Com variação na composição da carga e diversas práticas operacionais a dinâmica do processo deve ser levada em consideração proporcionando recálculo de set points e feedback imediato em tempo real. Uma pré-condição para o controle dinâmico do processo foi o desenvolvimento de sensores e técnicas de medição que fornecem informações em tempo real sobre o estado do processo. A avaliação de modelos dinâmicos permite ir da supervisão do processo ao controle proativo em tempo real. Diferentes abordagens refletem a situação específica e a filosofia de controle. Atualmente o sistema de controle de processos do alto-forno é baseado em modelos dinâmicos e permite o controle on-line. A abordagem básica é considerar o alto-forno como um sistema que inclui resfriamento a água, onde material e energia são fornecidos, reações químicas exotérmicas e endotérmicas ocorrem e a energia é dissipada na forma de perdas de calor para superfícies resfriadas a água e como calor sensível em gás.

Operação com custo otimizado, melhorias de processo que não comprometem a seleção do material de carga, a mais alta qualidade do produto e a obtenção e manutenção da produtividade desejada são os principais desafios para automação avançada de processos de alto-forno, medição e sistema de controle. O cálculo de carga otimizado com alvos químicos precisos e controles subsequentes em circuito fechado formam a base para a produção de metal quente e escória de alta qualidade, reduzindo simultaneamente o consumo de energia. O sistema de otimização fornece acesso fácil a todos os parâmetros do processo, propriedades do material e dados de produtividade que incluem informações de carga, carga química e física do material e medições do processo para que as condições ideais para a produção de metal quente e escória no melhor nível de qualidade possam ser determinadas .

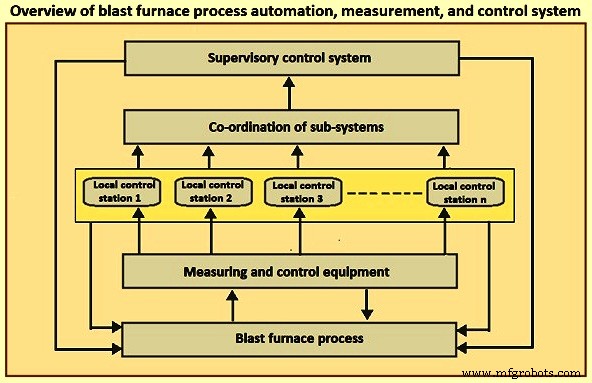

O sistema de automação, medição e controle de processos de alto-forno é um controle de processo de alta precisão com informações gráficas on-line imediatas. Ele fornece uma operação estável e reprodutível do alto-forno com qualidade de metal quente constante. Ele garante a operação da planta independente de turnos, onde as interações manuais são reduzidas ao mínimo. O resultado é uma operação suave do alto-forno o tempo todo, maior vida útil do equipamento e custos de produção reduzidos. A Fig. 1 mostra a visão geral do sistema de automação, medição e controle do processo do alto-forno.

Fig 1 Visão geral do sistema de automação, medição e controle do processo de alto-forno

As vantagens do sistema de automação, medição e controle do processo do alto-forno incluem (i) alta produtividade, o que significa manter a operação do alto-forno com desempenho máximo, minimizando o consumo de energia elétrica e combustível, (ii) alta e uniforme qualidade do produto que significa a manutenção das propriedades químicas do gusa e escória nos níveis desejados, (iii) redução do consumo de combustível mantendo a temperatura do gusa constante através de pequenas modificações na taxa de combustível, com base nas condições térmicas do alto-forno, ( iv) operação de alto-forno estável, independente de turno e com as melhores práticas durante todo o dia para garantir uma produção eficiente, (v) fácil integração de uma ampla gama de modelos e pacotes metalúrgicos com o sistema de automação, medição e controle, (vi) reações rápidas e flexíveis à mudança nos requisitos, (vii) possibilidades para futuras extensões do sistema e (viii) retorno muito rápido sobre i investimento.

A automação, medição e controle do processo do alto-forno normalmente consiste em sistemas PLC (controlador lógico programável) e HMI (interface homem-máquina) na automação de nível 1, que são o controle de todos os processos críticos. Esses meios de controle são completados por soluções de Nível 2 (modelos de processo, sistemas especialistas e ferramentas de programa), abrangendo a operação geral de BF ou partes específicas do processo de fabricação de ferro (alta-fornos a quente, carregamento de alto-forno etc.). Um sistema especialista é usado para as soluções integradas de Nível 2 para o alto-forno. Este sistema avançado de assistência ao processo inclui controle de alto-forno e análise de dados em tempo real e otimização de processo, bem como análise de dados de alto-forno diferidos. Ele permite que os operadores otimizem a produção de metal quente, sejam assistidos por um sistema baseado em conhecimento e relatem indicadores de desempenho e números de produção.

Na automação geral do processo, medição e sistema de controle, são usados computadores, controladores programáveis e microcontroladores que são conectados na forma de uma rede de controle de área local para realizar todas as comunicações desde o nível da empresa até a planta e vice-versa em um maneira ideal. Os sistemas inteligentes de controle do motor, integrados ao sistema de controle, fornecem controle distribuído e dados de manutenção adicionais para o aumento do diagnóstico e desempenho do equipamento de campo.

O sistema de automação, medição e controle do processo de alto-forno tem (i) redes de alta velocidade, abertas e redundantes, (ii) cabeamento completo de E/S (entrada/saída) de campo e considerações de projeto para reduzir o custo instalado, (iii) no mínimo, instrumentação HART (Highway Addressable Remote Transducer protocol) com capacidade de interface HART no sistema de controle, (iv) um sistema de gerenciamento de ativos capaz de manter todos os ativos da planta, incluindo o sistema de controle, (v) interface perfeita para aplicativos de Nível 2 para otimização do processo (se ainda não realizado no Nível 1) e dados históricos com o Nível 2 crescendo facilmente com a plataforma de controle do Nível 1, (vi) um dado do Nível 0/1 é armazenado no arquivo de histórico, para uso na HMI, ou no Nível 2/3, (vi) relatórios de processo e operacionais e (vii) dados de operação e manutenção / sistemas de diagnóstico. O protocolo de comunicação HART é um protocolo aberto híbrido analógico + digital de automação industrial. Sua vantagem mais notável é que ele pode se comunicar por meio de loops de corrente de instrumentação analógicos legados de 4 a 20 mA, compartilhando o par de fios usado pelos sistemas host somente analógicos.

Um sistema de automação de alto-forno típico usa controladores de processo, estações operacionais integradas em uma rede ponto a ponto 'Modbus plus' de alta velocidade. Isso resulta em controle de processo de alta precisão com informações gráficas on-line imediatas. Principalmente o alto-forno quente e a otimização da carga com os intertravamentos à prova de falhas para carregamento confiável e seguro do alto-forno e distribuição de carga resultam em operação estável e reprodutível do alto-forno com qualidade constante do metal quente

Como o alto-forno é um vaso de reação muito simples, é difícil controlar as condições dentro dele de forma direta e delicada. Além disso, como os processos no alto-forno mudam muito lentamente, uma vez que a operação estável do forno é perturbada, é muito difícil recuperar um estado normal. Portanto, é necessário para manter uma operação estável monitorar mudanças muito pequenas na condição dentro do forno e tomar as medidas apropriadas em tempo hábil. Para isso, um computador de processo coleta e calcula dados de sensores fornecidos em várias posições do alto-forno e, assim, monitora a condição do forno em tempo real. Quando detecta qualquer alteração que possa afetar adversamente a operação estável do alto-forno, ele emite orientações de ação para os operadores do forno.

Mais especificamente, as funções de monitoramento e controle de um sistema de controle de processo de um alto-forno incluem (i) controle de carregamento de minério e coque fazendo o cálculo da razão de carregamento de minério de ferro e coque e a ordem sequencial de seu carregamento, (ii) controle da operação de carregamento através da configuração do modo de operação da calha de carregamento rotativo de modo que uma distribuição circunferencial adequada de minério e coque seja realizada, (iii) controle do fogão de jateamento quente pelo controle da combustão em fogões quentes de modo que o jacto quente seja fornecido de forma estável , (iv) controle do forno pela estimativa da condição dentro do forno com base em informações de vários sensores, e (v) controle do vazamento de gusa de gusa e escória líquida com controle da quantidade e qualidade do gusa de gusa. acima, o sistema de automação, medição e controle do processo de alto-forno tem papéis muito importantes na operação de um alto-forno.

O alto-forno atual tem quase mil sensores instalados nele. Este grande número de sensores na instrumentação analógica convencional é difícil de instalar na ampla área de siderurgia. O progresso da microeletrônica e dos sistemas de comunicação de dados, como a autoestrada de dados, possibilita a introdução de instrumentação digital distribuída. Existem várias vantagens da instrumentação digital sobre a instrumentação analógica convencional, como (i) ser capaz de construir sistemas livres de ruído, especialmente ruído eletromagnético, (ii) ser capaz de usar processamento de sinal avançado e funções de controle avançadas, (iii) a confiabilidade do sistema pode ser melhorado pelo uso de funções duplas, (iv) usando um display CRT (tubo de raios catódicos) é possível receber mais informações de uma mesa de controle compacta do que o enorme painel de instrumentos analógico anterior, (v) é muito mais fácil alterar ou melhorar os sistemas ou funções, (vi) é mais fácil trocar informações com sistemas de computadores host, e (vii) o custo de instalação é muito mais barato do que a instrumentação analógica convencional do ponto de vista do aumento de funções. Por essas razões, a instrumentação digital é normalmente usada para o sistema de automação, medição e controle do processo do alto-forno.

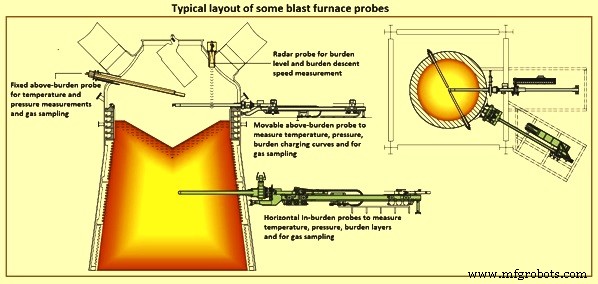

O controle eficiente do alto-forno precisa de medições confiáveis das condições dentro do forno. As temperaturas na metade inferior do forno podem aumentar para mais de 2.000 graus C, onde a maioria das tecnologias de medição intrusivas não são confiáveis, de modo que a maioria das medições no forno são realizadas acima ou perto da superfície de carga. A operação confiável da sonda é importante para suportar regularmente o processamento de dados, modelos de processo do forno e sistemas de supervisão de operação do forno. Sondas confiáveis ajudam o operador do alto-forno a estabelecer (i) perfil de temperatura do gás superior e química do gás superior, (ii) trajetórias de queda de material, nível e perfil da linha de estoque, (iii) acúmulo de camada de carga, comportamento de mistura e descida, ( iv) perfis de gás e temperatura na coluna de carga, (v) condições da pista e leito de coque e (vi) qualidade do metal quente e operações de rosqueamento. As técnicas mais importantes para a quantificação direta ou indireta da distribuição de carga incluem (i) sonda acima da carga, (ii) sonda na carga, (iii) detector de linha de estoque, (iv) medidor de perfil, (v) sonda vertical, (vi) termopares, (vii) manômetros na parede do forno e (viii) medições diversas. A Fig 2 mostra o layout típico de algumas das sondas usadas no alto-forno.

Fig 2 Layout típico de algumas sondas de alto-forno

Sonda acima da carga – A sonda acima da carga possui vários termopares conectados ao dispositivo para medir as temperaturas do gás em diferentes posições radiais acima da superfície da carga. Isso fornece as informações sobre as condições de fluxo de gás no forno. As regiões com menor permeabilidade permitem que menos gás flua, o que reduz a temperatura do gás em comparação com regiões com maior permeabilidade. Assim, as leituras de temperatura fornecem informações sobre as condições de permeabilidade no forno.

Um problema com a sonda de carga acima é que o gás que sai da superfície de carga se mistura antes de atingir a sonda. Assim, algumas temperaturas podem ser subestimadas ou superestimadas. A sonda deve, portanto, ser montada mais próxima da superfície de carga, o que é difícil de realizar, pois a superfície de carga pode mudar durante o processo e com a taxa de produção. Além disso, um aumento súbito na linha de estoque causado pela fluidização pode danificar a sonda.

Sonda de sobrecarga – As sondas de carga são normalmente instaladas em qualquer altura abaixo da superfície de carga e acima da zona coesiva. Portanto, essas sondas precisam sobreviver a temperaturas e abrasão mais altas em comparação com as sondas de carga acima. Esta é a razão pela qual eles são normalmente retráteis e inseridos apenas quando a amostragem é feita. A sonda de carga mede a temperatura do gás e a composição em diferentes pontos radiais. As medições são, em geral, mais precisas do que os sinais da sonda de carga acima, pois a mistura não ocorre na mesma extensão. No entanto, estritamente falando, o resultado depende da camada em que se encontra o ponto de amostragem no momento da medição.

Detetor de linha de estoque – Os detectores de linha de estoque são usados para obter informações sobre a altura da superfície de carga, conhecida como 'linha de estoque', após o carregamento de cada despejo no forno. O alto-forno é programado para que um despejo seja carregado no forno somente quando a superfície de carga desceu além de um determinado nível vertical. Os detectores de linha de estoque podem ser dispositivos mecânicos (barras de estoque) onde um peso na extremidade de uma corrente ou fio é abaixado até que a resistência na forma de superfície de carga seja alcançada. Os fornos atuais usam técnicas sem contato, como sistemas de radar que eliminam a perda de tempo enquanto abaixam o peso no forno. Uma queda repentina na linha de estoque é uma indicação de um deslizamento, o que pode ser uma preocupação para o operador do forno.

Medidor de perfil – Medidores de perfil foram originalmente dispositivos mecânicos, mas agora foram substituídos por métodos sem contato, por exemplo, radares móveis (sonda móvel) ao longo de um canal horizontal que medem a altura da superfície de carga em vários pontos radiais. O medidor de perfil também pode estimar a velocidade de descida da carga. Os medidores de perfil atuais possuem radares fixados em juntas rotativas e superfícies de carga 3D podem ser estimadas, o que dá uma compreensão muito melhor do que por medições ao longo de uma única direção. A medição de nível sem contato com radar em alto-forno tem várias vantagens que incluem (i) medição confiável, independente de poeira, composição do material e altas temperaturas, (ii) alta certeza de medição mesmo durante o enchimento e (iii) sem desgaste e manutenção Operação.

Sonda vertical – Sondas verticais são usadas para fornecer a temperatura e a composição do gás ao longo da altura do alto-forno. Essas sondas podem ser constituídas por cabos em diferentes posições radiais que são abaixados até a superfície de carga e são arrastados para baixo por sólidos em movimento até a ponta ser danificada, pois os cabos atingem altas temperaturas na parte inferior do forno. As sondas normalmente medem temperatura e pressão e podem amostrar gás para composição. Essas sondas podem ser equipadas com uma câmera para distribuição do tamanho das partículas. Os comprimentos das sondas erodidas também indicam a localização da zona coesiva no forno. Embora as sondas verticais forneçam o máximo de informações sobre o forno, elas raramente são usadas, pois são caras e precisam de equipamentos de alimentação complexos.

Termopares – As paredes do alto-forno são revestidas com termopares que também fornecem informações cruciais sobre a operação do forno. Por exemplo, mudanças repentinas nas leituras do termopar podem indicar queda do crânio, que é uma massa solidificada estagnada formada nas paredes do forno.

O ambiente hostil causado pelas altas temperaturas e altas pressões encontradas na estufa reduz consideravelmente a vida útil dos termopares, devido à contaminação e migração dos materiais da ponta. As bainhas metálicas usadas para proteger os termopares convencionais não são viáveis acima de 1.200 graus C. As bainhas alternativas são facilmente quebradas ou danificadas pela expansão e contração da alvenaria cerâmica durante o ciclo de aquecimento. Além disso, o alívio repentino da pressão (ou 'bufar') pode causar uma queda na leitura da temperatura entre 20°C e 30°C por cerca de 30 segundos. Isso torna o sinal do termopar inadequado para uso em sistemas automáticos de controle de inversão de fogão. Corretamente instalado, um sistema de pirômetro infravermelho fornece medições precisas de temperatura para aplicação do fogão, superando vários dos problemas encontrados com o uso de termopares.

Medidores de pressão na parede do forno – A pressão do gás é medida em diferentes pontos das paredes. À medida que o gás flui através das fendas de coque, a direção é horizontal, o que afeta a pressão nas paredes. Assim, as informações de pressão podem ser usadas para estimar a forma da zona coesiva.

Outras medidas – Algumas das outras medições no alto-forno incluem (i) pressão, temperatura e composição do gás de topo, (ii) vazão e aumento da temperatura da água de resfriamento, (iii) condições de explosão, (iv) metal quente e variáveis de escória, (v) uso de sonda de barriga etc. (vi) câmeras infravermelhas para medir a temperatura da superfície da carga, e (vii) termopares de fluxo de pele (ou mini-sondas). Essas medidas são indiretamente afetadas pela distribuição da carga.

Algumas das sondas de medição adicionais que são usadas no alto-forno são (i) sonda de varredura de material (ii) sonda de ventaneira, (iii) amostrador de testemunho, (iv) sonda de impacto (v) sonda de radar de nível de concha de torpedo e (vi) medição de resistência na carcaça do forno.

Funcionalidade principal para otimização de alto-forno

A otimização de alto-forno é um sistema inovador de otimização de processos que eleva a automação, medição e sistema de controle de processos de alto-forno a um nível completamente novo. A solução típica baseada em um sistema de base bem testado e comprovado garante a mais alta disponibilidade e combina com eficiência a aquisição, processamento e visualização de dados. O sistema demonstra confiabilidade e economia de custos.

Um amplo espectro de fontes de dados brutos (incluindo sinais de front-end, quantidade de material carregado, dados de laboratório, eventos, resultados de modelos e dados de custo) é armazenado durante toda a vida útil da planta. São fornecidas ferramentas especializadas que permitem que as informações do processo sejam vinculadas aos dados de análise e matrizes de carga. Interfaces flexíveis, modularização e arquitetura de software confiável fornecem os meios para adaptar e manter facilmente o sistema em um ambiente em constante mudança de matérias-primas, filosofia de operação e conectividade com sistemas de terceiros.

Além do sistema de base robusto, vários modelos de processos interativos auxiliam os operadores e gerentes de linha em suas decisões diárias. Os modelos de processos metalúrgicos tornam o processo do alto-forno transparente. Os requisitos específicos da planta são normalmente incorporados a esses modelos de processos metalúrgicos.

O objetivo dos modelos dinâmicos é exibir e prever continuamente o status do processo. Também permite controlar vários parâmetros de processo com a estratégia de processo aplicável. A determinação do status do processo é baseada nas informações recuperadas dos instrumentos de campo. Alguns dos exemplos dos modelos que foram desenvolvidos são (i) distribuição de materiais e posição de zonas de materiais particulares, (ii) distribuição de gás, (iii) distribuição de temperatura, (iv) estado térmico do forno e suas partes, (v) ) composição química de metal quente e escória na zona de gotejamento, (vi) nível de líquido da lareira, (vii) geometria das zonas de material (zona coesiva, zona de gotejamento, homem morto e resistência térmica a longo prazo) e (viii) geometria do eixo ( andaimes). Os modelos desenvolvidos são de natureza analítica, empírica e heurística. O cálculo é executado ciclicamente e a saída desses modelos é o estado geométrico, térmico e material do forno e suas características.

O modelo preditivo faz simulação em tempo real com base em dados reais sobre as entradas do forno. O modelo é do tipo zonal. Os processos modelados são fluxo de gás, fluxo de material, processo térmico, processo químico, processo físico e processo geométrico. O estado do forno é determinado para cada elemento com equilíbrio de calor e material. O cálculo é baseado em informações recuperadas do laboratório e instrumentação de campo permitindo o fechamento dos saldos. As reações químicas básicas são usadas no modelo.

Transparência de ponta a ponta em tempo real por meio de visualização de dados atualizada e modelos de processos metalúrgicos levam a uma melhor colaboração, fluxos de trabalho aprimorados e erros reduzidos, além de apoiar a tomada de decisões. Mesmo parâmetros importantes do processo, como a temperatura da chama e a porcentagem de redução indireta, são implementados como sensores suaves, o que os torna indistinguíveis das medições convencionais.

A tecnologia da informação da indústria de ferro e aço está mudando, e espera-se que o acesso móvel ultrapasse o acesso baseado em desktop. A IHM deve ser projetada para ser responsiva e flexível, seja um desktop ou uma nova interface multitoque. Deve ser simples para permitir que os operadores trabalhem com mais eficiência e eficácia.

Com o uso de diferentes medições em conjunto e com experiência anterior, os operadores podem obter uma visão holística das condições do alto-forno e identificar a causa das condições inadequadas do forno. A automação do processo, medição e controle de diferentes áreas do alto-forno são brevemente descritos a seguir.

Automação de estoque e carregamento de fornos – A automatização do almoxarifado e carregamento do forno pode ser implementada desde sistemas de vagão de balança até sistemas de transportador/peneira/alimentador totalmente automáticos, fornecendo coque de minério e materiais diversos para fornos alimentados por esteira ou salto. Isso inclui a capacidade de criar as receitas de lote remotamente ou por meio da IHM com um programa "mestre de carga" totalmente automatizado. O programa rastreia o fluxo de material das caixas de armazenamento do almoxarifado até a entrega no topo do forno, completo com correção de erro de peso seco e compensação de erro de peso, para manter a composição e o nível corretos da carga. Um componente essencial para um sistema totalmente automatizado é a adição de um sistema de coleta de poeira para remover e extrair as emissões produzidas pelo processo de manuseio de materiais.

O sistema de carregamento baseado em material permite a atribuição dinâmica de diferentes materiais aos bunkers do armazém. A matriz de cobrança está relacionada apenas aos materiais disponíveis e não aos bunkers. O efeito é uma operação mais flexível da planta, sem necessidade de ajustes no programa. Alternativamente, uma versão mais elaborada da matriz de carregamento convencional baseada em bunker também pode ser usada. Independentemente do tipo de matriz de carga, uma compensação inteligente de desvios de dosagem é considerada uma coisa natural. O controle de estoque calcula todas as possibilidades de sobreposição de material na esteira transportadora de carga no caso de forno alimentado por esteira. Juntamente com as funções abrangentes de rastreamento de materiais desde o armazém até o topo do forno, é alcançada uma operação suave e eficiente.

Automação do carregamento do topo do forno – A automação do carregamento do topo do forno inclui (i) programação do sistema de controle de entrega de material de sino pequeno / sino grande, bem como controle para os sistemas sem sino, (ii) monitoramento e controle do nível da linha de estoque, (iii) pressurização do topo do forno e sistemas de alívio, (iv) sistemas de lubrificação, (v) no mínimo, instrumentação HART com capacidade de interface HART no sistema de controle, e (vi) projeto seguro e seguro para o controle de válvulas de purga de alívio de pressão superior do forno, incluindo as sistemas hidráulicos.

Diferentes equipamentos de carregamento fornecem diferentes graus de controle sobre o processo de carregamento, o que, em última análise, determina a distribuição da carga. Mesmo com algumas opções, porém, o processo de carregamento pode se tornar muito complicado e às vezes pode ser contra-intuitivo.

Soluções de distribuição inteligentes para todos os tipos padrão de sistemas de distribuição de materiais são normalmente fornecidas no caso de carregamento sem campânula. Uma versão inteligente da lógica de distribuição de anéis mais comum é aprimorada pelas opções para habilitar carregamento em espiral, anéis completos e distribuição de peso ou tempo. Como resultado, são possíveis modificações de distribuição flexíveis e marginais entre lotes individuais. O carregamento pontual e por setor oferece uma oportunidade flexível e fácil de reagir ao status real do forno sob condições exigentes de alto-forno. A distribuição de forma livre suave é uma combinação de distribuição em anel e local aplicando variações de velocidade ao dispositivo de distribuição. Este modo combina a distribuição estável em anel com a flexibilidade da distribuição em forma livre.

O controle de distribuição de carga em circuito fechado é uma característica exclusiva do sistema de automação para estabilização do processo de alto-forno e redução do consumo de combustível. Com base nas medições de temperatura radial no poço do alto-forno, o modelo calcula as modificações do padrão de distribuição para atingir um perfil de temperatura alvo. O sistema suporta uma sonda de carga ou medições de temperatura acima da carga com base em técnicas convencionais e acústicas.

Automação do próprio forno e lareira – A automação do próprio forno e do forno inclui controles para monitoramento da temperatura do processo, tendências e alarmes, análise de gases e sistemas de sondas acima e abaixo da carga. Como parte do sistema de monitoramento, cálculos de processo e produção e modelos de terceiros são usados para fornecer diretrizes operacionais. Alguns desses dados incluem (i) isotérmicas de lareira e parede lateral, (ii) distribuição de carga, (iii) moagem de carvão e injeção de carvão pulverizado, (iv) detecção de vazamento de ventaneira e perda de calor, (v) cálculos de processo, como temperatura de chama adiabática, permeabilidade e velocidade da ventaneira, e (vi) dados de/para sistemas de Nível 2 (arquivos de dados históricos e modelos de processo).

A operação otimizada do alto-forno requer um carregamento preciso das matérias-primas, incluindo sinter, pelotas, minérios, coque, fundentes e aditivos. Para modificar os set-points de carga, deve-se levar em consideração a taxa de coque, a basicidade da escória e as análises reais da matéria-prima e sua influência nos parâmetros do alto-forno. Este procedimento é complexo e necessita de auxílio de um modelo computacional. O modelo de controle de carga calcula a matriz de cobrança com base na composição de carga otimizada, enquanto o modelo de distribuição de carga melhora a utilização do gás por meio da distribuição precisa do material.

Com o sistema de otimização do alto-forno, os operadores têm total transparência de dados em todo o processo. Essa enorme variedade de processos e metadados (por exemplo, turnos, alarmes e materiais) torna-se transparente, acessível e compreensível por meio de relatórios concisos gerados pelo sistema. As telhas inteligentes servem como portas envidraçadas que exibem automaticamente informações ao vivo dos aplicativos favoritos do operador, mesmo que o aplicativo não esteja em execução. No caso de um desvio significativo dos parâmetros normais do processo, os dados de produção relacionados ganham vida na tela inicial, permitindo que o operador tome decisões importantes e tome medidas corretivas para a situação.

O objetivo do modelo de controle de carga é estabelecer uma composição de carga precisa que atenda aos valores-alvo atribuídos para taxas de coque e injetor de combustível, basicidade da escória, qualidade do metal quente e taxas de alimentação da carga. O resultado final do modelo de controle de carga é uma matriz de cobrança que pode ser transferida para o sistema básico de automação para execução com um único clique do mouse. Em combinação com o sistema especialista, o modelo de controle de carga é a parte central da otimização totalmente automática da composição da carga na operação do alto-forno.

Os benefícios do modelo de controle de carga incluem (i) qualidade constante do produto, o que significa manter as composições químicas de metal quente e escória nos níveis desejados, (ii) modificações de carga independentes de turno, uma vez que o cálculo da nova composição de carga é realizado automaticamente usando as últimas análises de matéria-prima e procedimentos de cálculo padronizados e (iii) nenhuma interação manual do operador necessária para calcular e ativar uma nova matriz de cobrança.

As calhas de carregamento sem sino, bem como os dispositivos de carregamento do tipo sino com armadura móvel, permitem uma distribuição precisa das camadas de minério e coque no alto-forno. O modelo de distribuição de carga auxilia os operadores e/ou gerentes de linha a modificar a distribuição real para melhorar o padrão de fluxo de gás e a permeabilidade da carga de acordo com os requisitos reais do processo. O modelo simula a descida da carga através do poço do alto-forno e calcula a forma real das camadas de material na parte superior do poço. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Processo de manufatura

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- ISA publica livro sobre segurança e confiabilidade do sistema de controle

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Automação de Controle e Modelagem de Forno Elétrico a Arco

- Sistema de automação e controle da planta de sinterização

- Sistema de Automação, Controle e Medição de Coqueria

- Geração e uso de gás de alto-forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Sistema de resfriamento do alto-forno