Planejamento Sistemático do Layout Geral de uma Siderúrgica

Planejamento Sistemático do Layout Geral de uma Siderúrgica

O projeto do layout geral da siderúrgica consiste em um mecanismo que envolve o conhecimento dos requisitos de espaço para as instalações e também envolve sua disposição adequada para que ocorra o movimento contínuo e constante do ciclo de produção. O layout geral da planta tem uma grande contribuição para a produtividade, eficiência da planta.

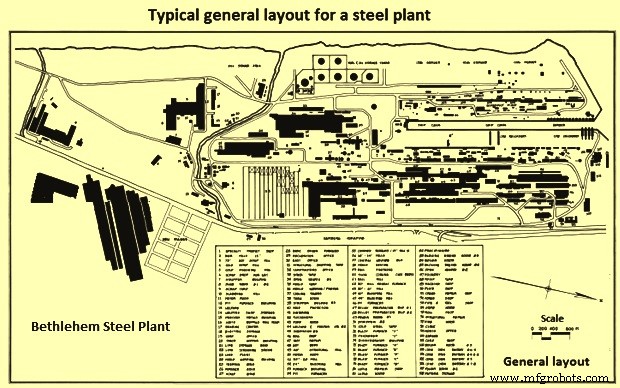

Projetar o layout geral da usina siderúrgica é uma atividade muito importante e precisa de muita atenção. É porque uma vez terminada a construção de uma usina siderúrgica; a natureza básica do layout geral da planta não pode ser alterada até a vida útil da planta. Qualquer modificação no layout em uma data posterior não só é difícil, mas também envolve uma grande despesa de capital. Além disso, o desempenho da siderúrgica depende em grande escala de seu layout geral. Como normalmente os erros de layout são de natureza permanente além de caros, é essencial que muito tempo e esforços sejam gastos durante a engenharia da planta para evoluir o melhor layout da planta. Um layout geral típico para uma usina siderúrgica (Bethlehem Steel Plant) é mostrado na Fig 1.

Fig 1 Layout geral típico de uma siderúrgica

O termo layout geral está sendo usado principalmente para representar o arranjo físico das várias instalações da planta. Essas instalações são necessárias para a produção de produtos acabados a partir das matérias-primas e incluem (i) instalações para recebimento de todos os materiais necessários para a produção, (ii) instalações de produção de acordo com os requisitos tecnológicos, (iii) instalações de apoio à produção, (iv ) instalações para movimentação e comunicação de homens e materiais, (v) instalações para expedição de produtos, (vi) instalações para armazenamento de diversos materiais e produtos, (vii) instalações necessárias para administração, (viii) instalações necessárias para o bem-estar dos recursos humanos , (ix) instalações necessárias para a manutenção do meio ambiente, e (x) instalações necessárias para a segurança e proteção.

O layout geral de uma usina siderúrgica é o arranjo físico de sua produção e instalações de apoio, como oficinas de produção, equipamentos, máquinas, edifícios e rede rodoviária, ferroviária e de tubulação etc. O layout determina a maneira como os materiais e outros insumos (como como informações etc.) fluem pela operação. O layout deve ser planejado para ter um fluxo de processo tecnológico suave de materiais e utilidades com o mínimo de manuseio desde o recebimento de matérias-primas até a expedição dos produtos acabados. Envolve um arranjo criterioso de todas as instalações necessárias para uma produção suave. O planejamento defeituoso do layout na fase de engenharia leva à ineficiência, inflexibilidade, grandes volumes de estoques e trabalhos em andamento e altos custos operacionais etc.

Em suma, o objetivo geral do projetista da planta siderúrgica é projetar um arranjo físico que envolva a alocação do espaço necessário e alocação de plantas e instalações de forma a atender aos requisitos do produto final, tanto em qualidade quanto em quantidade, garantindo ao mesmo tempo a produção econômica dos produtos desejados.

Para desenvolver um layout geral adequado, o projetista do layout deve ter (i) as limitações associadas ao terreno, (ii) mapa do local mostrando estradas externas, vizinhança e limite do terreno, (iii) características do solo e mapa de contorno do local mostrando os níveis, (iv) localização da disponibilidade de água, energia e outras utilidades, (v) alinhamento do sistema rodoviário e ferroviário externo e a direção do tráfego de entrada e saída, e o alinhamento para o poder externo linha de transmissão e tubulação de entrada de água. Além disso, o projetista precisa ter (i) o conhecimento básico das tecnologias selecionadas, processos, bem como a planta e equipamentos, (ii) as capacidades da planta e expansão futura planejada, e (iii) requisitos legais.

O layout geral da siderurgia é (i) aproveitar ao máximo as condições naturais locais combinadas com o uso racional do solo, (ii) ter um arranjo sistemático das unidades da usina para criar sinergias, (iii) garantir que haja o mínimo possível esforços necessários para várias atividades, e (iv) assegurar uma proteção efetiva do meio ambiente.

Existem vários métodos sendo usados para o projeto do layout geral da planta. Estes incluem (i) planejamento sistemático de layout (SLP), (ii) algoritmos e (iii) simulação de arena. O método SLP de projetar o layout é mais adequado para uma usina siderúrgica.

Definição do layout geral da planta

Existem várias definições dadas para o layout geral da planta. Alguns deles são dados abaixo.

Moore explicou o layout da planta como 'o plano ou o ato de planejar, um arranjo ideal de instalações, incluindo pessoal, equipamentos operacionais, espaço de armazenamento, equipamentos de manuseio de materiais e todos os outros serviços de apoio, juntamente com o projeto da melhor estrutura para acomodar esses instalações'.

De acordo com Riggs, “o objetivo geral do layout da planta é projetar um arranjo físico que atenda da maneira mais econômica à quantidade e qualidade de saída exigidas”.

De acordo com J L Zundi, “o layout da planta envolve alocação de espaço e disposição de equipamentos de tal maneira que os custos operacionais gerais sejam minimizados”.

Segundo o Dr. MN Dastur, “o layout geral de uma siderúrgica integrada é basicamente um exercício de arranjo racional das unidades principais de produção, das redes de energia e das oficinas auxiliares, dentro da limitação do local selecionado”.

Princípios de criação de um layout geral

O layout geral da siderurgia decide a localização das diferentes instalações de produção e as instalações de comunicação entre as instalações de produção. O layout da loja de produção envolve a localização detalhada de equipamentos e máquinas dentro de uma instalação de produção.

Existem oito princípios que são usados para projetar um layout geral. Estes são (i) princípio de deslocamento mínimo, (ii) princípio de sequência ou fluxo e (iii) princípio de uso, (iv) princípio de compacidade, (v) princípio de segurança e satisfação, (vi) princípio de flexibilidade, (vii) princípio da interdependência e (viii) princípio do investimento mínimo.

O princípio do deslocamento mínimo garante a movimentação mínima de homens e materiais na planta e ajuda a economizar tempo e desperdício de material durante a movimentação do material. O princípio de sequência ou fluxo garante que as unidades de produção sejam organizadas de acordo com o fluxo de processo necessário para a tecnologia de produção. Isso evita movimentos desnecessários de ida e volta dos materiais. O princípio de uso garante que a necessidade de espaço seja baseada em sua utilização ideal. O princípio da compacidade exige que todos os fatores significativos sejam totalmente integrados e relacionados para produzir um layout geral bem integrado. O princípio de segurança e satisfação exige que o layout tenha disposições para a segurança da planta e equipamentos, bem como para as pessoas que trabalham na planta. Deve ser planejado, com base no conforto e comodidade das pessoas que trabalham na fábrica para que elas se sintam satisfeitas. Nesse sentido, o layout deve atender a todos os requisitos regulamentares. Aqui a segurança também inclui a segurança contra incêndio, bem como a segurança. O princípio da flexibilidade garante que o layout permita melhorias com o mínimo de dificuldades e custos mínimos. Nesse sentido, o layout geral da planta é manter a previsão de expansão futura. O princípio da interdependência exige que as unidades interdependentes sejam localizadas próximas umas das outras. O princípio do investimento mínimo é garantir que o layout proporcione um menor investimento de capital fixo sem ignorar a instalação de todas as instalações necessárias e usando de forma eficiente e otimizada as instalações disponíveis.

Método SLP de design de layout

O método SLP para o planejamento de layout é muito popular e está sendo usado não apenas para projetar o layout geral da planta, mas também para projetar o layout detalhado das lojas de produção, bem como para projetar o layout de várias instalações.

Antes de assumir a atividade de desenhar o layout geral, é essencial estudar o diagrama de rosa dos ventos da área. Este diagrama informa o projetista sobre as direções e as frequências do vento soprando na área da planta ao longo do ano. Além do diagrama da rosa dos ventos, outras coisas que são importantes para estudar são (i) vários níveis de terreno disponíveis dentro do limite do terreno, (ii) as abordagens disponíveis para a estrada e ferrovia para conectar a planta à rede externa rodoviária e ferroviária, (iii) ) abordagem disponível para o adutor de entrada, (iv) abordagem disponível para a linha de transmissão para recebimento de energia da rede elétrica externa e (v) áreas para disposição de resíduos sólidos e líquidos da usina. O nivelamento do terreno não é apenas uma grande tarefa, mas também requer gastos consideráveis. A utilização do contorno do terreno disponível durante a finalização do layout geral é sempre desejável para reduzir o custo de nivelamento.

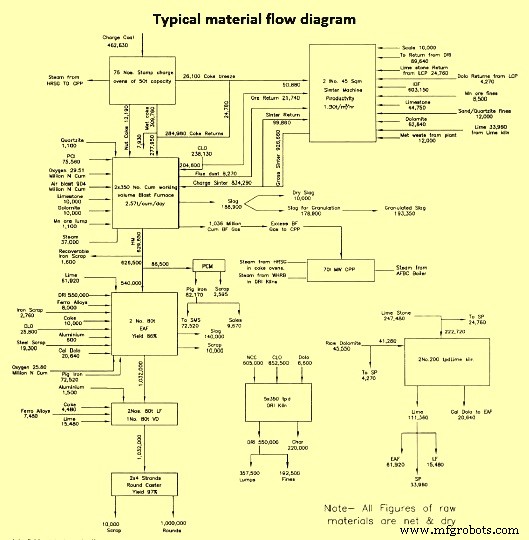

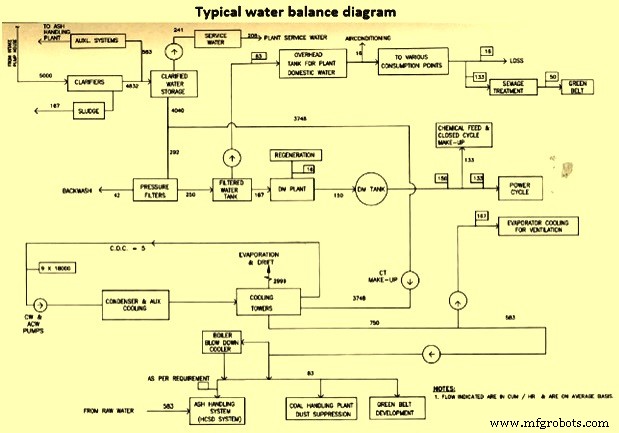

É necessário primeiro considerar a relação entre os diversos processos de produção necessários de acordo com a tecnologia da planta e o fluxo de materiais (sólidos, líquidos e gases) necessários para a produção. Para isso, a prática normal é fazer um balanço de materiais e diagrama de fluxo para a planta. Para fazer o balanço de materiais e diagrama de fluxo, são feitos cálculos para os requisitos de materiais (matérias-primas e auxiliares, combustíveis e materiais intermediários etc.) com base nos rendimentos e reciclagem dos materiais. Para isso, vários diagramas de balanço, como diagrama de balanço de água, diagrama de balanço de energia, etc., devem ser desenvolvidos. Finalmente, um relacionamento abrangente deve ser desenvolvido após a devida ponderação das diversas atividades necessárias na planta. Um diagrama de fluxo e balanço de material típico é mostrado na Fig. 2 e um diagrama de balanço de água típico está na Fig. 3.

Fig 2 Diagrama de fluxo de balanço de material típico

Fig 3 Diagrama típico de balanço hídrico

O próximo passo é dividir a área da planta em blocos e unidades separadas conforme o fluxo do processo antes de localizar as instalações da unidade na área. Esta etapa produz o plano de parcela da planta. Durante a preparação do traçado do terreno, é dada importância primeiro à localização das principais oficinas de produção de acordo com o fluxo de produção e, posteriormente, à localização das instalações de apoio à produção. O layout produzido nesta fase é conhecido como layout de blocos da planta.

Após o layout do bloco ter sido preparado a um nível de satisfação, então a localização das instalações necessárias de acordo com a tecnologia de produção da unidade no bloco começa com base na necessidade de espaço. Ao localizar as instalações, deve-se ter em mente a distância mínima necessária entre as instalações para atender aos requisitos legais, bem como para os movimentos do material (como o ângulo do transportador de correia, etc.).

Depois disso, é preciso decidir a localização das instalações para os estoques e fluxo de materiais. A decisão sobre o fluxo de materiais deve incluir o recebimento de materiais de fontes externas e o despacho dos produtos da planta. Nesta etapa, também são decididas a rede de tubulação, a rede de transmissão de energia e a malha rodoviária e ferroviária da usina. No planejamento das diferentes redes, deve-se ter em mente que quanto mais longa for a rede, maior será o investimento necessário, além do maior volume de perdas obtidas durante o transporte de materiais. Além disso, as redes devem manter os requisitos legais de distâncias mínimas necessárias para localizá-las.

Planejando um bom layout em um projeto

A decisão sobre um layout é de extrema importância, pois representa um compromisso de longo prazo. Se a relação entre produção, área e processo tecnológico não for ótima, isso afetará a operação da planta durante sua vida útil. As normas técnicas para o desenho de um bom layout são dadas abaixo.

Integração – É necessário um layout que tenha uma estreita integração de homens, materiais e equipamentos e serviços de apoio para obter o melhor rendimento dos recursos.

Utilização da terra (espaço) – Um layout deve ter a utilização adequada dos espaços horizontais e verticais. Tanto a altura como o comprimento das instalações devem ser otimizados. A área da planta deve ser utilizada da maneira mais econômica.

Distância – É necessário um bom layout para ter distâncias mínimas de deslocamento para homens e materiais. A distância total de viagem necessária para os homens e o material deve ser minimizada tanto quanto possível. Além disso, os movimentos em linha reta devem ser preferidos em um bom layout.

Layout das unidades de produção – Em um bom layout, as unidades de produção devem ser dispostas de modo que a movimentação de homens, materiais, produtos intermediários e produtos acabados ocorra no sentido de avanço em direção ao estágio final conforme o fluxo tecnológico.

Coordenação – Um bom layout garante que a entrada e saída de qualquer departamento seja planejada de forma que seja mais conveniente para ambos os departamentos que estão despachando ou recebendo. O layout deve ser considerado como um todo.

Flexibilidade – Deve haver disposição suficiente em um layout para modificar o layout sempre que houver necessidade de expansão da planta.

Acessibilidade – Em um bom layout, é necessário que todas as áreas da planta sejam de fácil acesso para facilitar a produção e manutenção da planta e equipamentos.

Segurança – Em um bom layout, é necessária a devida consideração aos métodos de segurança industrial. O layout deve atender a todos os requisitos de segurança não apenas de homens e plantas, mas também atender aos requisitos de segurança rodoviária, segurança de gás, segurança elétrica e segurança contra incêndio e explosão, etc.

Manuseio de materiais – É necessário um bom layout para reduzir ao mínimo o manuseio de materiais. O nível excessivo de manuseio de materiais afeta o tempo de operação e o custo de produção.

Outras questões básicas que devem ser consideradas na preparação de um bom layout geral incluem (i) facilitar o processo de produção e atender a todas as necessidades operacionais, (ii) facilitar o recebimento suave de matérias-primas, armazenar materiais e expedição suave dos produtos finais, (iii) é para facilitar o fluxo e armazenamento de produtos intermediários, (iv) é para permitir o fluxo suave de todos os materiais na planta, (v) é para permitir flexibilidade na operação, (vi) é auxiliar no bom fluxo tecnológico do processo produtivo, (vii) é proporcionar comodidade e conforto às pessoas que trabalham na fábrica e atender às suas necessidades de bem-estar e saúde ocupacional, (viii) é contribuir para a eficiência, supervisão e controle dos empregados, (ix) é atender a todos os requisitos estatutários, (x) é ter espaço suficiente para atender a expansão futura, e (xi) é é ajudar a minimizar tanto o capital quanto o operacional custo.

Um layout geral normalmente passa por uma série de revisões desde o momento em que é feito pela primeira vez até o momento em que a última fundação é lançada. Ainda assim o “layout final” é necessariamente um compromisso entre o desejo de cumprir os vários critérios acima e as limitações impostas por vários outros fatores. Mas quando o projetista tem a visão conceitual para olhar além da necessidade atual e das dificuldades imediatas, o layout resultante tem a lógica e a flexibilidade, bem como a capacidade de fornecer o desempenho operacional muito necessário da planta, apesar das condições alteradas.

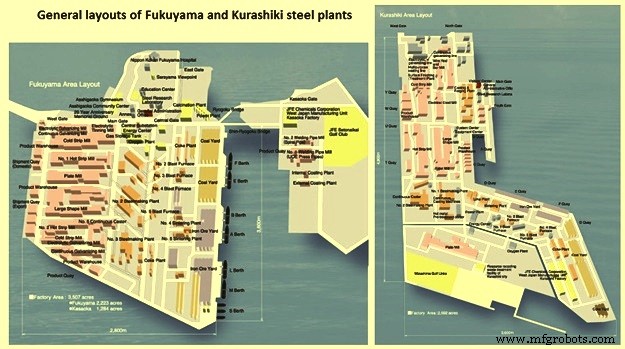

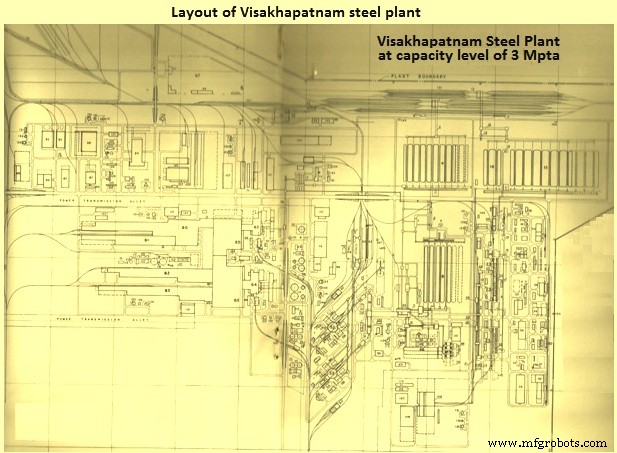

Os layouts gerais das usinas siderúrgicas de Fukuyama e Kurashiki no Japão são mostrados na Fig 4 e a usina siderúrgica de Visakhapatnam no nível de capacidade de 3 milhões de toneladas por ano (Mtpa) é mostrada na Fig 5.

Fig 4 Layouts gerais das usinas siderúrgicas de Fukuyama e Kurashiki

Fig 5 Layout geral da usina siderúrgica de Visakhapatnam

Processo de manufatura