Revestimento refratário de um forno de oxigênio básico

Revestimento refratário de um Forno Básico de Oxigênio

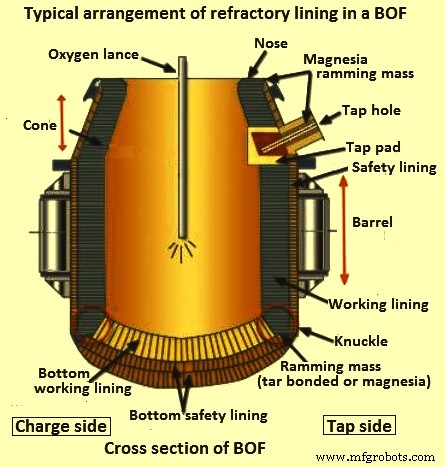

A finalidade de um revestimento refratário em um forno básico de oxigênio (BOF) é fornecer a máxima disponibilidade do forno durante a operação do conversor, a fim de atender aos requisitos de produção e garantir o menor consumo específico possível de refratários. Para isso, é essencial (i) otimizar o projeto do revestimento, (ii) otimizar as práticas de manutenção do revestimento e (iii) ter boa disciplina tecnológica durante a operação do conversor. O revestimento refratário típico é mostrado na seção transversal de um conversor na Fig 1.

Fig 1 Arranjo típico do revestimento refratário em um BOF

Design de forro

O desgaste do revestimento refratário do BOF deve-se ao efeito individual ou combinado dos vários agentes que influenciam o mecanismo de desgaste. Esses agentes são (i) duração do calor determinando o tempo de residência da escória e do metal no conversor, (ii) corrosão por ataque químico da escória devido à sua química, (iii) temperatura do aço líquido e da escória, (iv) corrosão devido ao estado de oxidação do fundido, (v) erosão por escória e metal durante o sopro de oxigênio (O2) e durante a inclinação do BOF, (vi) impacto e abrasão de poeira e gases, (vii) impacto de sucata e metal durante o carregamento, (viii) impacto e penetração do jato de O2, (ix) ciclagem térmica durante o aquecimento e (x) danos mecânicos durante a descascagem do conversor. Devido à ação variável desses agentes, existem muitas áreas de desgaste em um conversor.

A operação do conversor, bem como a configuração do revestimento, tem um grande efeito na vida útil do revestimento de um conversor. A temperatura de vazamento do aço líquido varia significativamente com o superaquecimento necessário para fundir um determinado grau de aço e as instalações secundárias de fabricação de aço disponíveis para uma determinada planta. O estado de oxidação do fundido no conversor é extremamente significativo em termos de desgaste do revestimento BOF e é agravado pela alta temperatura. A química da escória é importante de várias maneiras. Os tijolos de magnésia-carbono (Mag-C) são refratários básicos que requerem uma escória básica. As escórias básicas formadas também tentam se dissolver até seu nível de saturação de magnésia (MgO) do tijolo. A saturação típica de MgO ocorre em torno de 8% novamente, dependendo da temperatura e do estado de oxidação, portanto, se o MgO não for adicionado, geralmente na forma de dolomita calcinada, a escória dissolve preferencialmente o revestimento e, assim, aumenta o desgaste do revestimento. A química da escória está novamente relacionada ao estado de oxidação e temperatura, pois a basicidade e o teor de MgO são diluídos por altos níveis de FeO e a temperatura aumenta as taxas de reação cinética. Os efeitos de erosão e abrasão estão muito relacionados às práticas adotadas durante a fabricação do aço.

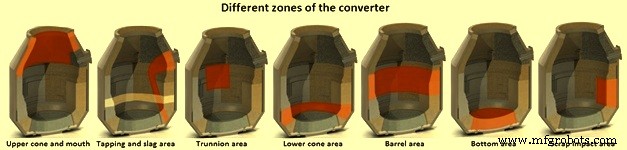

Teoricamente o revestimento refratário de um conversor deve ser projetado pelo tipo de refratário e diferentes espessuras para que nenhum material seja desperdiçado ao final da campanha do conversor. Isso significa que todas as zonas (Fig. 2) do revestimento do conversor devem se desgastar até a espessura de parada ao mesmo tempo. Mas na prática isso não acontece e os refratários em algumas zonas se desgastam mais rapidamente do que os refratários em outras zonas. Um projeto de revestimento equilibrado visa sempre melhorar a vida útil do revestimento com o custo refratário ideal. Um revestimento balanceado é o revestimento onde diferentes qualidades e espessuras de refratários são usadas em diferentes zonas do conversor após estudo cuidadoso do padrão de desgaste dos refratários no conversor. Este tipo de revestimento também é chamado de revestimento zonal, pois nesse tipo de revestimento os refratários são zoneados de modo que um determinado segmento de revestimento com menor desgaste seja atribuído a uma qualidade inferior ou espessura menor de refratário. Da mesma forma, refratários de maior resistência ao desgaste e normalmente com custo mais alto são atribuídos aos segmentos do revestimento do conversor que apresentam maior padrão de desgaste, de modo a prolongar a vida útil dessas áreas de desgaste severo.

Fig 2 Diferentes zonas do conversor

As qualidades de refratários normalmente usadas para revestimento de conversores variam de dolomita ligada ao alcatrão, dolomita ligada ao piche e magnésia ligada ao piche até os refratários avançados que são feitos com ligações de resina, metálicos, grafites e MgO sinterizado e/ou fundido que é 99% puro. Os refratários são feitos para ter uma combinação de propriedades para suportar altas temperaturas e condições ambientais em rápida mudança durante um aquecimento em um conversor. Um equilíbrio de propriedades como resistência a quente, resistência à oxidação e resistência à escória são esperados dos refratários do conversor. Atualmente, os refratários Mag-C são os refratários mais populares para revestimento de conversores.

Refratários Mag-C

As diferentes variáveis associadas aos refratários Mag-C para melhorar a qualidade a fim de melhorar a vida útil do revestimento do conversor são (i) tipo de grão de magnésia usado, como química, tamanho do cristal e densidade, (ii) tipo de ligação e tamanho da prensa de tijolos (fricção/hidráulica), (iii) agente de ligação como piche, resina, quantidade e reimpregnação, (iv) tipo de grafite usado como pureza, tamanho e quantidade, (v) antioxidantes como tipo, quantidade e dimensionamento, (vi) propriedades físicas do tijolo, como densidade, porosidade e resistência (quente e frio). O tipo e tamanho da prensa, seja de fricção ou hidráulica, tem influência nas propriedades do tijolo.

Grão de magnésia – Como o maior componente de um tijolo Mag-C é o grão de MgO, a composição e as propriedades do grão desempenham um papel importante nas características do tijolo. Existem vários tipos de grãos de MgO que estão disponíveis. Os grãos de MgO de maior qualidade são necessários para suportar escórias básicas, erosão, abrasão e temperatura, etc. A densidade, o tamanho e a química dos grãos são vitais. Em termos de química, a relação cal (CaO)/sílica (SiO2) do grão é importante. A relação CaO/SiO2 deve ser zero ou superior a 2:1 para garantir a formação de silicato dicálcico, uma fase de alto ponto de fusão. Alguns grãos de MgO têm uma relação CaO/SiO2 tão alta quanto 6:1, mas esses grãos se tornam mais suscetíveis à hidratação. A baixa relação CaO/SiO2 resulta em fases de baixo ponto de fusão e a perda de resistência a quente pode ser catastrófica. A quantidade de minerais secundários formados no grão também é importante e, portanto, o teor de SiO2 deve ser o mais baixo possível (menos de 0,3%). O alto teor de boro (B) também é muito crítico, pois destrói a resistência a quente do grão.

Densidade de grãos – A densidade do grão pode variar de 3,2 gramas por centímetro cúbico (g/cc) a mais de 3,5 g/cc. Baixa densidade de grãos significa alta porosidade tornando o grão suscetível à penetração de escória.

Tamanho do cristal – Cristais de grãos grandes normalmente superam os grãos com tamanho de cristal baixo devido a uma redução na porosidade intersticial, reduzindo assim a chance de penetração de escória nos contornos de grão e diminuindo a suscetibilidade do MgO à redução pelo C presente no tijolo durante o serviço de alta temperatura. O processo de redução destrói tanto o C no tijolo quanto o MgO no grão, produzindo vapor metálico de magnésio (Mg) e gás CO. O tamanho do cristal é normalmente considerado grande quando é superior a 140 mícrons. O tamanho de grão de MgO fundido pode exceder 1000 mícrons. No entanto, o material do grão fundido pode ter variação na química e no tamanho do cristal.

Agente de ligação – Tijolos Mag-C são tijolos ligados a C com o resíduo de C finamente dividido remanescente após o coqueamento do ligante. Este resíduo mantém o tijolo unido.

Tipo de grafite usado – O grafite não molha as escórias de aciaria e, portanto, evita a penetração da escória no tijolo e a subsequente dissolução dos grãos de MgO. A grafite também é muito termicamente condutora, transferindo calor para longe da superfície do tijolo, reduzindo assim a cinética da reação agressiva. Quimicamente, todos os grafites são puro C, mas todos contêm algumas cinzas (minerais argilosos encontrados nos depósitos de grafite). A grafite impura adiciona fluxos como SiO2 e Al2O3 (alumina) ao tijolo, o que gera apenas efeitos negativos. A grafite em flocos é geralmente usada porque tem uma maior resistência à oxidação do que a grafite amorfa e uma maior condutividade térmica. Geralmente a quantidade de grafite utilizada pode variar de 5% a 25% e quando todo o resto é igual, quanto maior o teor de grafite, maior é a resistência à escória e a condutividade térmica do tijolo.

Antioxidantes – Pós metálicos são adicionados aos tijolos Mag-C, pois atuam como sequestradores de O2, retardando a oxidação do grafite e do C-bond. Os pós melhoram acentuadamente a resistência a quente, formando ligações complexas de metal-carboneto-óxido no tijolo.

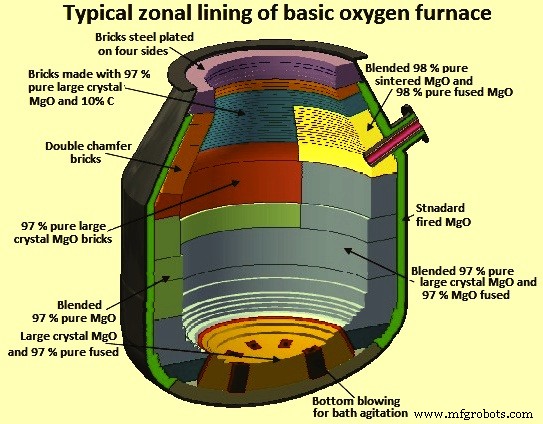

O projeto de um revestimento BOF varia de planta para planta, cada um com a intenção de gerar um revestimento que alcance a vida e disponibilidade desejadas, e com uma tentativa de equalizar o desgaste dos diferentes mecanismos de desgaste nas diferentes áreas do BOF. Um revestimento zonal típico do conversor é dado na Fig 3.

Fig 3 Revestimento zonal típico do conversor

Práticas de manutenção do revestimento

Várias práticas de manutenção do revestimento são empregadas para aumentar a vida útil do revestimento refratário em um conversor. Estes são dados abaixo.

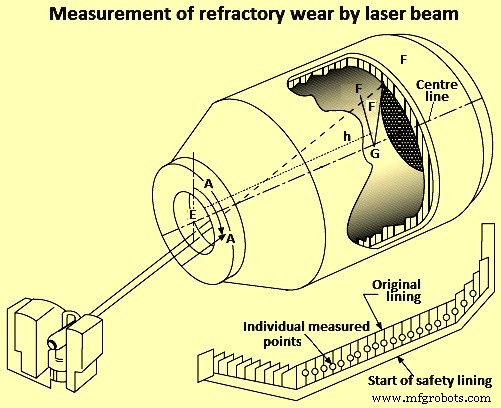

Medição do desgaste refratário por um feixe de laser – É uma técnica que é utilizada para a medição da espessura do revestimento com o auxílio de um feixe de laser (Fig. 4). Atualmente é um método amplamente utilizado. Na técnica, um feixe de laser é rebatido em pontos calibrados no próprio conversor e comparado com os pontos no revestimento desgastado. Uma análise de computador é então usada para plotar a espessura restante do revestimento. Esta informação também é útil para comparar as taxas de desgaste para diferentes refratários e evitar danos ao casco. A utilidade desta técnica é determinar e controlar a manutenção necessária do forno por canhão. Usando o raio laser, as áreas que realmente requerem manutenção de canhão podem ser identificadas para realizar a manutenção de canhão necessária. A quantidade de material de arma necessária também pode ser controlada.

Fig 4 Medição do desgaste refratário por feixe de laser

Níveis de magnésia – O nível de MgO da escória é um fator muito importante para melhorar a vida útil do revestimento. O objetivo é carregar mais MgO do que o nível de saturação da escória na temperatura de operação. Maior MgO na escória também melhora a característica de revestimento da escória durante o revestimento de escória, bem como as características de aderência da escória durante o respingo de escória. As fontes de MgO são normalmente a fonte de magnésia de baixo custo. O material de revestimento básico usado também pode ser usado para esta finalidade. Os níveis de MgO na escória devem ser baseados nas temperaturas de extração.

Revestimento de escória – É basicamente uma técnica de balançar o conversor para criar um revestimento de trabalho de escória. É uma arte que requer uma atenção considerável durante a operação do conversor. Os requisitos para que a prática de revestimento de escória tenha sucesso são (i) selecionar o tipo certo de escória, (ii) condicionamento da escória com quantidade correta e adequada de adições, (iii) balanço correto do conversor, (iv) descarte da escória quando necessário, (v) revestimento quando for o melhor momento. Esses itens devem ser bem planejados e executados corretamente para o devido revestimento da escória.

Respingos de escória – A técnica de respingo de escória contribui para uma grande melhoria na vida útil do revestimento do conversor. O respingo de escória, como o nome sugere, utiliza a escória residual do processo de fabricação do aço, que é condicionada, para fornecer um revestimento na superfície do refratário para atuar como revestimento de desgaste no calor subsequente. A escória líquida viscosa é soprada por meio de nitrogênio de alta pressão (N2) nas diferentes partes do conversor, onde adere ao revestimento de trabalho do conversor. A técnica de respingo de escória precisa de alguns minutos do tempo do conversor após a extração da bateria anterior e antes do início da próxima bateria. A técnica de respingo de escória foi desenvolvida para combater a erosão e produzir um revestimento de congelamento em um conversor. A escória espirrada atua como um revestimento de trabalho durante o aquecimento subsequente. Tornou-se uma ferramenta poderosa para aumentar a vida útil do revestimento do conversor. Implica o uso de lança de O2 para soprar N2 na escória residual. O respingo de escória precisa de 2 minutos a 3 minutos e é feito com o conversor na condição vertical. O fluxo de N2 é controlado com base na altura da lança e geralmente é automatizado.

Atirar – Esta técnica ajuda a prolongar a vida útil do revestimento. Consiste na aplicação de material refratário normalmente monolítico nas áreas de desgaste severo, como munhões e linha de escória. O tiro geralmente é feito apenas nas áreas seletivas. Um tipo de arma de tiro é usado para o processo de tiro para encontrar ambiente hostil do processo. Os materiais de armamento são normalmente à base de água. Muitos estudos foram feitos sobre os materiais de tiro e sua qualidade está sendo aprimorada continuamente. Como o material de projeção tem um custo, a quantidade de projeção deve ser equilibrada com o custo específico dos refratários durante a fabricação do aço.

Revestimento de conversores e materiais de revestimento

Em um revestimento de conversor geralmente são usadas duas camadas de tijolos refratários. Este consiste em um revestimento de segurança mais fino para proteger o invólucro, geralmente com espessura variando de 150 mm a 225 mm e um revestimento de trabalho mais espesso, geralmente com espessura variando de 450 mm a 750 mm. Uma grande parte do forro de segurança normalmente dura várias campanhas de forro de trabalho. O revestimento de segurança é mantido no lugar com anéis de retenção de aço e argamassa. O revestimento do conversor é simples e consiste nos seguintes passos.

- O revestimento do conversor é resfriado após o término da campanha e o restante do revestimento de trabalho gasto é removido por meios mecânicos geralmente usando uma máquina de desbridamento. Os refratários removidos podem cair girando o conversor para uma posição invertida.

- O reparo da parte danificada do revestimento de segurança é realizado e o revestimento de trabalho é instalado sem argamassa.

- Em princípio, o forro de trabalho é instalado com corte mínimo de tijolos em uma construção com chave anelada, onde o tijolo é mantido no lugar pelo cone de tijolo (face quente menor do que face fria)

As condições de desgaste nas diferentes zonas do conversor e o tipo de refratários recomendados para uso são apresentados a seguir.

Inferior – A erosão dos refratários nesta área é por metal fundido, escória e gases. As tensões termomecânicas são desenvolvidas no caso de um conversor soprado combinado como resultado de gradientes térmicos entre as ventaneiras resfriadas pelo gás e o revestimento inferior. O revestimento Mag-C não oferece um desempenho aprimorado na área do fundo do conversor. Em caso de sopro profundo durante o calor, há um desgaste mais rápido do fundo. As reparações do fundo durante a campanha são normalmente efectuadas através da construção do fundo com escória viscosa enriquecida com dolomite ou remendar o fundo com mistura de escória líquida e tijolos básicos partidos. A operação de sopro combinada no conversor causa alta tensão no fundo e, por esse motivo, blocos refratários de MgO queimados com modificadores e impregnação de passo são normalmente usados nesta área.

Tuyeres de fundo e seus arredores – O sopro do fundo e a agitação do banho através das ventaneiras contribuem para o desgaste localizado dos materiais refratários na área circundante. O desgaste é devido ao fluxo turbulento do aço fundido dando origem à erosão do refratário e também devido ao estresse térmico causado pelo fluxo dos gases frios. Blocos refratários Mag-C de alta densidade e baixa porosidade ligados e impregnados com piche à base de MgO fundido são os preferidos para esta aplicação.

Botão de carregamento – A almofada de carga no conversor está normalmente diretamente oposta ao orifício de derivação. A almofada de carga está sujeita a carga de impacto pela queda de sucata, às vezes de natureza pesada, como pontas de flor. O aço fundido também causa erosão da almofada de carga. Além disso, sondas de amostragem e sondas de temperatura são introduzidas deste lado do recipiente inclinado e isso leva à escória em alta temperatura realizando a lavagem da área da almofada de carga. As soluções refratárias iniciais para a almofada de carga foram encontradas com tijolos de MgO queimados impregnados com piche. À medida que a vida útil do conversor aumentou devido ao uso de materiais Mag-C, a almofada de carga tornou-se uma grande área de desgaste, e o Mag-C ligado a resina com adições de metal está sendo usado para obter um bom desempenho. Esses materiais oferecem boa resistência ao impacto, proporcionam resiliência aliada à resistência e resistência ao ingresso de escória devido à presença de grafite.

Área de toque – A área de rosqueamento está sujeita à erosão por aço líquido em alta temperatura e sujeita à corrosão por escória líquida. O desenvolvimento de refratários na área de rosqueamento está na linha do desenvolvimento da área de carregamento. Os materiais anteriores estão sendo substituídos por Mag-C impregnado com resina e com adições de metal. Uma vez que o processo de desgaste dominante na área de rosqueamento envolve ataque de escória de alta temperatura, blocos refratários fabricados a partir de MgO de grande tamanho de cristal estão rapidamente se tornando o padrão. Verificou-se que os refratários revestidos com resina e impregnados apresentam desempenho superior na área de rosqueamento devido à redução da penetração de óxidos de escória pela ação do C na porosidade do bloco refratário.

Cruzamento de zona de escória – Esta área do revestimento do conversor, que está situada na intersecção entre a área de rosqueamento inferior e o nível superior do banho estático, é muito complexa, pois está sujeita a vários modos de ataque, como ataque de escória, alta temperatura e erosão. Todos esses ataques ocorrem durante a derivação do conversor. Materiais refratários com resistência ao ataque de escória de alta temperatura juntamente com resistência à oxidação são necessários para o revestimento desta área. Mag-C impregnado com resina de piche, baseado em MgO de grande tamanho de cristal, grafite em flocos de alta pureza e contendo adições de metal tem dado bons resultados. O uso de flocos de grafite de alta pureza é particularmente útil, pois limita a "auto-oxidação" pelos óxidos de impureza inerentemente presentes nos flocos de grafite.

Zona do munhão – A zona do munhão do conversor é a mais difícil de manter, uma vez que está no eixo de rotação e, portanto, incapaz de lavagem de escória. O desgaste do material refratário é principalmente pela perda da face de trabalho por oxidação da ligação C. A pistolagem desta área do conversor é o único método praticável de manutenção desta área e blocos refratários com alta resistência à oxidação são os preferidos.

Barril principal – O tambor principal do conversor pode ser convenientemente dividido em duas áreas, a saber (i) a articulação e (ii) a parede lateral superior.

A área da articulação no conversor é muitas vezes uma área de desgaste importante, embora as mudanças de projeto sejam frequentemente eficazes para melhorar o desempenho. A área da articulação está sujeita principalmente a ataques severos de escória, particularmente quando o conversor não está sendo soprado. Requer materiais refratários com muito boa resistência à corrosão e erosão por escória.

A parede lateral superior do conversor está sujeita ao ataque de escória, mas também aos extremos de ciclagem de temperatura. Materiais que têm boa resistência à escória são usados nesta área. No entanto, o revestimento refratário nesta área também deve ser capaz de receber e reter um revestimento de escória.

Linha de escória de amostragem – As áreas do cone distribuídas em ambos os lados do bloco de carga estão sujeitas a um ataque preferencial por escória quando o recipiente é inclinado para medição de temperatura e para mergulhos de sonda de amostra. O Mag-C impregnado com resina de piche dá um bom desempenho nesta área do conversor.

Cone – A área do cone está sujeita a erosão de alta temperatura por gases de alta velocidade que carregam consigo partículas aprisionadas. Há atmosfera oxidante. Os materiais Mag-C ligados a resina proporcionam um bom desempenho na área do cone.

Cone superior – No cone superior, os seis a dez anéis superiores, o mecanismo de desgaste é modificado pela perda de material refratário durante a remoção do crânio. Danos aos tijolos refratários no cone superior ocorrem durante o descasque mecânico, seja progressivamente pela perda das extremidades dos tijolos ou pelo deslocamento dos tijolos inteiros.

Materiais refratários com alta resiliência combinados com resistência e resistência à oxidação são um pré-requisito para esta área do conversor . O MgO impregnado com cola de piche, às vezes fornecido com placas de metal co-moldadas, que se expandem durante a oxidação e apertam os anéis de tijolo, é o material refratário de maior sucesso nesta área.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Tanque de oxigênio

- Oxigênio

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Forno de Otimização de Energia

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

- Forno de arco elétrico DC

- Sistema de resfriamento do alto-forno