Granulação de escória de alto-forno na casa de fundição

Granulação de escória de alto forno na casa de fundição

Um alto-forno (BF) é um sistema fechado no qual materiais contendo ferro (pedaço de minério de ferro, sinter e/ou pellets), fundentes (formadores de escória) e agentes redutores (ou seja, coque) são continuamente alimentados a partir do topo do poço do forno. através de um sistema de carregamento. Os produtos do processo de redução que ocorre no interior do BF são o metal quente (HM) e a escória líquida. Estes produtos ficam acumulados na lareira BF. A escória flutua na superfície do HM devido à sua menor densidade. Os produtos líquidos de HM e escória coletados na fornalha são liberados periodicamente do furo de drenagem para um sistema de canal onde o HM e a escória são separados por um sistema de diques e barragens. O HM é escoado para panelas HM (seja de topo aberto ou torpedo) enquanto a escória líquida é escoada para grandes poços na lateral do forno para resfriamento a ar em um produto agregado, ou através de uma instalação de granulação de escória. Até a década de 1970, a escória do BF era considerada um resíduo e estava sendo despejada em local conveniente, longe do BF.

Os diferentes processos de granulação da escória líquida na fundição foram desenvolvidos durante o período por volta do início da década de 1970. Esses processos diferem no método de desidratação da escória granulada úmida. Hoje a granulação de escória líquida de BF é a tecnologia bem aceita e está sendo usada em todos os BFs ao redor do mundo.

A quantidade de escória líquida depende muito do material de carga, por exemplo, o teor de minério de ferro, o teor de ganga de minério de ferro e os fluxos adicionados para ajustar a composição química da escória líquida. Até cerca de 1940-1950, a geração de escória em BF era de cerca de 980 kg/tHM. Atualmente, devido a uma melhor compreensão dos mecanismos de formação de escória e do processo geral do BF, agora é possível controlar, otimizar e minimizar a geração de escória no BF. Atualmente, a quantidade específica de escória gerada no BF está na faixa de 175 kg/tHM a 350 kg/tHM. A escória líquida está em torno de 1400 graus C a 1550 graus C de temperatura.

A escória BF é um subproduto não metálico produzido no processo de fabricação de ferro. É constituído principalmente por silicatos, alumino-silicatos e cálcio-alumino-silicatos. A escória líquida absorve grande parte do enxofre (S) da carga. O principal objetivo da planta de granulação de escória é o processamento da escória BF líquida em matérias-primas valiosas para as indústrias de cimento e construção. Os parâmetros que afetam a qualidade da escória granulada incluem (i) química da escória líquida, (ii) temperatura da escória líquida, (iii) teor de vidro da escória granulada e (iv) distribuição média das partículas de escória granulada. Enquanto os dois primeiros parâmetros dizem respeito à operação de BF, os dois últimos parâmetros estão relacionados ao processo de granulação da escória. Os parâmetros do processo de granulação da escória incluem temperatura e pressão da água utilizada para granulação, bem como o fluxo e a área de granulação disponível para a transferência de calor.

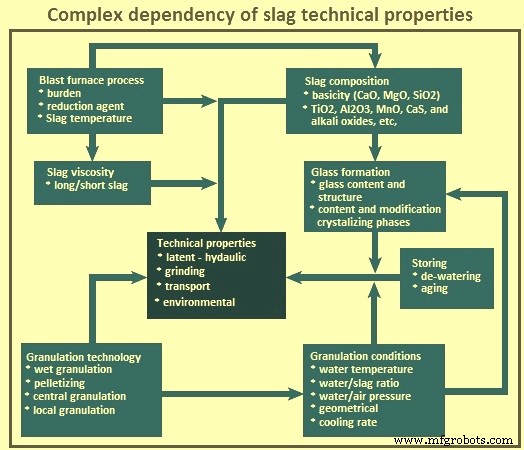

O valor da escória depende de suas propriedades mineralógicas, químicas, físicas e mecânicas, como basicidade, teor de vidro, estrutura e teor de umidade. Estas propriedades técnicas estão relacionadas com a carga e processo de BF, a tecnologia de granulação aplicada e suas condições de operação e o tempo de armazenamento e desidratação etc. A Fig 1 mostra a dependência complexa das propriedades técnicas da escória.

Fig 1 Dependência complexa das propriedades técnicas da escória

A escória granulada tem o aspecto de areia de concretagem. É de natureza vítrea e fibrosa. Não há calor de cristalização em sua formação e o material possui propriedade hidráulica latente para formar produtos de hidratação sólidos como o cimento. No entanto, enquanto o cimento é solúvel em água facilitando o processo de hidratação, a escória granulada só é solúvel em solução alcalina. A condição alcalina pode ser produzida pela adição de um ativador ou “catalisador” básico, como a cal. As propriedades típicas da escória granulada são fornecidas na Tab 1.

| Guia 1 Propriedades típicas da escória granulada | |||

| Sl. No. | Item | Unidade | Valor |

| Propriedades físicas | |||

| 1 | Estado | Grânulos sólidos | |

| 2 | Tamanho | mm | Menos de 10 |

| Propriedades químicas | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0,1 -1,2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0,5 -1,2 |

| 11 | CaO+MgO+Al2O3/SiO2 | 1-2 | |

| 12 | Teor de umidade | % | 8-15 |

| 13 | Resíduo insolúvel | % | 0,7-5 |

| 12 | Perda de ignição | % | Nil |

| 14 | Conteúdo de vidro | % | Mais de 90 |

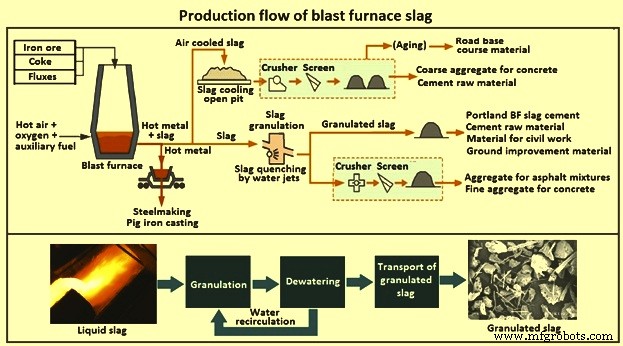

O produto da escória líquida inclui principalmente (i) escória de BF resfriada a ar e (ii) escória de BF granulada.

A escória BF granulada é produzida pela têmpera até um estado vítreo, resultando em pouca ou nenhuma cristalização. A estrutura física e a gradação da escória granulada dependem da composição química da escória, sua temperatura no momento da têmpera em água e o método de produção. A partir da escória granulada, pode ser produzida escória BF granulada moída (GGBS). O GGBS possui propriedades cimentícias e pode ser usado como substituto parcial ou aditivo ao cimento Portland. A escória BF resfriada a ar é produzida se a escória líquida for despejada em leitos e resfriada lentamente em condições ambientais. A escória resfriada a ar tem uma estrutura cristalina. O resfriamento a ar produz uma escória dura e granulada, que é posteriormente triturada e peneirada.

Agregado grosso de escória BF para mistura de concreto é produzido pela britagem da escória resfriada a ar e, em seguida, classificação através de peneiras, enquanto o agregado miúdo é produzido pela britagem leve da escória granulada para controlar o tamanho do grão e depois classificar. A Fig. 2 apresenta o fluxo de produção da escória BF.

Fig 2 Fluxo de produção da escória de BF

Conceito de granulação de escória

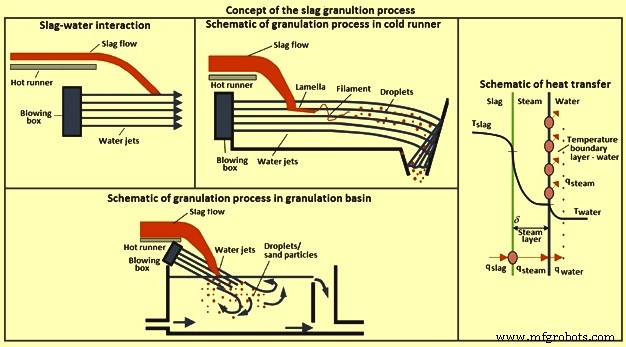

O processo de granulação da escória envolve o vazamento da escória líquida através de um jato de água de alta pressão em um cabeçote de granulação, localizado próximo ao BF. O processo de granulação é a têmpera controlada da escória em água fria que não dá tempo para que ocorra o crescimento cristalino. É necessário um grande volume de água (cerca de 10 partes de água para 1 parte de escória líquida sendo o ideal). Durante este processo de têmpera, a escória líquida sofre resfriamento acelerado sob condição de fluxo de água controlado e é convertida em areia vítrea com cerca de 97% das partículas de escória granulada sólida menores que 3 mm e tamanho médio em torno de 1 mm. O ponto de impacto da escória líquida e da água de alta pressão depende do fluxo de escória e de sua temperatura, bem como da inclinação e forma da câmara quente.

A troca de calor entre a escória líquida e a água de granulação deve ocorrer muito rapidamente. Os jatos de água de granulação quebram o fluxo de escória em lamelas de escória líquida que se decompõem inicialmente em filamentos e depois em gotículas. A melhor transferência de calor ocorre quando a superfície de contato entre a escória líquida e a água é máxima, ou seja, quando a escória foi convertida em gotículas e totalmente envolta em água. O tempo de solidificação depende do tamanho das gotículas de escória, da diferença de temperatura entre a escória líquida e a água de granulação e do ambiente de contato entre a escória e a água.

Dependendo da temperatura da água de granulação ao redor da gota de escória, ocorrem diferentes mecanismos de transferência de calor. Estes são (i) remoção de calor apenas através da liberação de vapor que é aplicável se a temperatura da água de granulação for igual à temperatura de ebulição da água, (ii) remoção de calor através da liberação de vapor e transferência de calor para a água de granulação que é aplicável na maioria dos casos, e ( iii) remoção de calor sem libertação de vapor mas apenas através de transferência de calor para a água de granulação que é aplicável se a água de granulação estiver fria e permitir uma condensação imediata do vapor gerado.

Em geral, a temperatura de ebulição não é alcançada ao granular com água fria, exceto por pontos locais devido a altos fluxos de escória transitórios. A remoção de calor sem liberação de vapor pode ocorrer se granular com água fria e onde uma boa turbulência entre a escória e a água permite uma ótima remoção de calor. No entanto, a situação mais comum é a remoção de calor através da liberação de vapor e transferência de calor para a água de granulação. O conceito do processo de granulação de escória é mostrado na Fig 3.

Fig 3 Conceito do processo de granulação de escória

O processo de granulação da escória líquida pode ser realizado com água de granulação quente ou fria, permitindo dois layouts de circuitos de água diferentes. A planta de granulação de escória projetada para um circuito de granulação de água quente não possui torre de resfriamento. A água de granulação, circulada em circuito fechado, aquece perto da temperatura de ebulição. A remoção de calor da escória líquida durante a granulação de água quente é principalmente através da liberação de vapor. Água de reposição fria é adicionada ao sistema apenas para compensar as perdas de vapor e umidade. A temperatura média da água no circuito é de cerca de 90°C a 95°C. No ponto de impacto, onde a água de granulação entra em contato com a escória líquida, são esperadas temperaturas da água em torno de 95°C e até mais altas.

No caso do processo de granulação da escória líquida com a água de granulação fria, o processo de granulação inicia quando a água de granulação entra em contato com a escória líquida (Fig. 3). O fluxo de escória se divide em lamelas e filamentos, depois em gotículas. Apenas parte da escória é granulada no caminho através da câmara fria até a tremonha receptora, mas é provável que seja concluída após bater na placa de impacto dentro da tremonha receptora e cair na tremonha receptora. Com este projeto, apenas parte do fluxo de água é usada diretamente para o processo de granulação, uma vez que parte é usada para resfriar as placas de proteção contra desgaste ao lado da extremidade frontal da câmara fria.

A planta de granulação de escória projetada para um circuito fechado de água fria está equipada com uma torre de resfriamento cuja finalidade é manter a água de processo (granulação) a uma temperatura fria constante. A remoção de calor da escória líquida em contato com a água de granulação fria ocorre através da transferência de calor para a água e parcialmente através da liberação de vapor. A transferência de calor através da liberação de vapor varia dependendo da temperatura da água de granulação e do fluxo instantâneo de escória. Em fluxos baixos de escória, a transferência de calor da escória líquida ocorre principalmente através da transferência para a água fria, enquanto em fluxos altos de escória ocorre a liberação de vapor. Uma planta de granulação de escória com circuito de água fria tem um potencial maior para uma rápida remoção de calor em comparação com a planta de granulação de escória projetada com um circuito de água quente.

No caso do projeto de câmara fria, a câmara fria é instalada como continuação da câmara quente, com uma caixa de sopro embutida na extremidade frontal. A caixa de sopro é totalmente embutida na câmara fria que é instalada abaixo do bico final da câmara quente. A câmara fria serve para guiar a mistura água-escória/areia para a tremonha de recebimento e é equipada com um revestimento resistente ao desgaste, pois as partículas de escória granulada são muito abrasivas. O fluxo de calor da escória líquida precisa de um pouco de água pulverizada ao lado da câmara fria na extremidade dianteira.

A bacia de granulação localizada abaixo da extremidade da bica da câmara quente consiste em uma bacia de água que pode variar em tamanho dependendo do layout da planta (Fig. 3). A bacia, cheia de água até um nível definido, permite que a água adicional à água do circuito fique disponível para granulação. Assim a granulação, sendo sustentada pelo banho de água turbulento, ocorre muito mais rapidamente quando comparada ao layout de câmara fria. O layout permite projetar circuitos de água com menor vazão, mas com mais água disponível para granulação, sem comprometer a segurança. A bacia pode ser facilmente protegida contra o desgaste, que no caso da câmara fria necessita de alta manutenção. O layout da bacia tem o potencial de reduzir a quantidade de empurrar a escória para a bacia de granulação abaixo do nível da água. A troca de calor entre as gotas de escória e a água agora é dada não apenas pelos jatos de água da caixa de sopro, mas também pela água que envolve e encerra cada gota na bacia. Os jatos de água que atingem a superfície da água dentro da bacia de granulação contribuem para criar condições turbulentas na bacia e ajudam a promover um efeito de resfriamento mais rápido das gotículas de escória em partículas de escória granulada. Embora este projeto tenha reduzido a proporção de água para escória, mais volume de água está disponível para granulação, ou seja, volume de água na bacia e o fluxo de água na caixa de sopro. O processo de granulação ocorre mais rápido e assim o tempo de solidificação é reduzido

Planta de granulação de escória

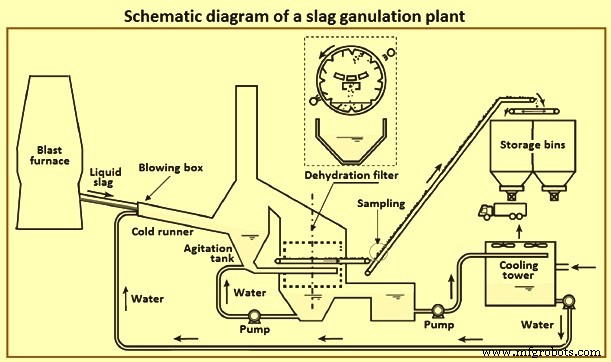

Os principais componentes de uma planta de granulação de escória consistem em (i) câmara quente, (ii) caixa de sopro, (iii) tanque de granulação, (iv) pilha e torre de condensação, (v) distribuidor e caixas de desaceleração, (vi) de -equipamento ou instalação de rega, (vii) tanque de água quente, (viii) bombas, (ix) torre de resfriamento, (xii) tanque de água fria, (xiii) tanque tampão, (xiv) água de reposição, (xv) correia transportadora , e (xvi) pilha de estoque.

A planta de granulação de escória compreende (i) uma seção de granulação, (ii) uma seção de desaguamento e (iii) uma seção de armazenamento. A seção de granulação de escória liga o canal de escória quente do BF e a seção de desaguamento. O diagrama esquemático de uma planta de granulação de escória é mostrado na Fig 4.

Fig 4 Diagrama esquemático de uma planta de granulação de escória

Seção de granulação – Aqui, a escória BF líquida é temperada com água e solidificada em pequenas partículas, eliminando a necessidade de equipamentos de britagem pesados. A escória líquida flui por corredores do BF para a unidade de granulação. Do corredor, o fluxo de escória líquida em torno de 1.500 graus C é despejado em um fluxo de água de alta velocidade no cabeçote de pulverização de granulação antes de terminar em cerca de 50 graus C no tanque de granulação. Essa rápida solidificação seguida da quebra do material em pequenos pedaços é controlada pelo excesso de água utilizada. Devido à alta temperatura da escória líquida, a água é parcialmente evaporada e posteriormente condensada em uma torre de condensação localizada acima do tanque de granulação.

A produção de escória durante o rosqueamento BF normalmente é de até 10 toneladas/minuto. Para lidar com essa variação, o fluxo de água para a unidade de granulação pode ser controlado por um cálculo de balanço de energia para garantir um desempenho eficiente e econômico. O elemento de controle é uma válvula que regula parte do fluxo de água para o pulverizador de granulação.

O cabeçote pulverizador de granulação é o coração tecnológico do granulador e é onde a água e a escória são misturadas intensivamente, garantindo uma granulação rápida e eficiente. O cabeçote de pulverização é projetado para produzir um padrão de fluxo específico de água para uma mistura ideal e está localizado para direcionar jatos de água de alta pressão para o fluxo de escória líquida em queda livre.

O volume principal de água é direcionado pelos jatos para formar uma calha de água em movimento rápido no fundo da calha de granulação. A finalidade desta camada de água, além de granular a escória, é proteger o canal de granulação e transportar a mistura granulada. Além disso, vários jatos são posicionados nas laterais do fluxo de escória para garantir que toda a escória seja granulada em pequenos pedaços o mais rápido possível, para fornecer resfriamento adicional e também para impulsionar a mistura escória / água no chute. A configuração dos jatos de água é tal que a escória líquida, em circunstâncias normais, não toca o fundo da calha de granulação. As cabeças de pulverização geralmente contêm placas de bico removíveis com insertos de cerâmica e cabeças de pulverização que podem ser substituídas rapidamente durante curtos intervalos de manutenção.

As quantidades de água para o pulverizador são de cerca de 1.200 cum/hora para o pulverizador inferior inferior, 600 cum/hora para o pulverizador inferior superior e 100 cum/hora para os pulverizadores laterais. Em condições normais, 1.800 cum/hora são usados para granulação, mas na última parte da fundição do BF, quando os volumes de escória podem aumentar, mais 600 cum/hora podem ser adicionados ativando cabeças de pulverização adicionais e aumentando o total fluxo para 2.400 cum/hora.

Os requisitos da cabeça de pulverização são (i) construção simples e lógica para reduzir o custo de fabricação e simplificar a substituição, (ii) acúmulo de materiais resistentes ao desgaste, por exemplo, o uso de inserções de cerâmica para os bicos e guias, (iii) fácil para inspecionar e fácil de substituir, e (iv) fácil acesso e fácil de limpar.

Durante este processo de têmpera, a água é evaporada e os compostos SOx são liberados. Estas emissões podem ser eliminadas pela aplicação de uma torre de condensação que inclui um conjunto de bicos de pulverização de água. Esses sprays garantem que as emissões sejam dissolvidas na água. Eles são então parcialmente neutralizados pelo CaO na escória.

Todo o tanque de granulação é revestido com refratário resistente ao desgaste, pois é exposto a uma mistura altamente turbulenta e erosiva de partículas de água e escória. Esta mistura é transferida por gravidade para a seção de desaguamento para separação de partículas de escória e água.

Seção de desidratação – A seção de granulação adiciona água à escória, que deve ser removida e reciclada. A desidratação é necessária para reduzir o teor de umidade para cerca de 10% a 12%. A escória desaguada pode ser descarregada diretamente em um caminhão ou em um sistema de manuseio de materiais para posterior transporte. Muitos sistemas de desidratação têm sido usados nos diferentes tipos de plantas de granulação de escória. Estes incluem leito de filtragem em camadas de cascalho, desidratador, roda de desidratação rotativa, tambor de desidratação e silos de desidratação estáticos, etc.

Seção de armazenamento – A escória granulada desaguada é então transportada para o armazenamento de escória granulada. Tanto os silos quanto os métodos de armazenamento aberto são usados para o armazenamento da escória granulada.

A planta de granulação de escória é normalmente uma instalação compacta e adequada para aplicações com espaço limitado. As instalações de granulação, desaguamento e armazenamento são fisicamente independentes e podem ser instaladas em locais separados. A planta permite múltiplas combinações.

Processo de granulação de escória de fundição

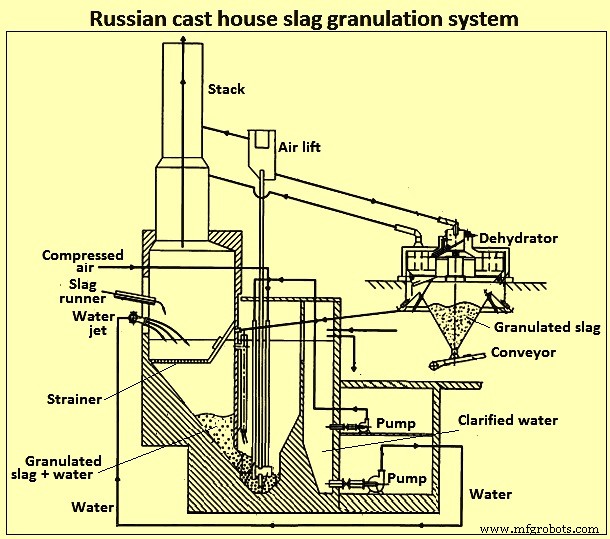

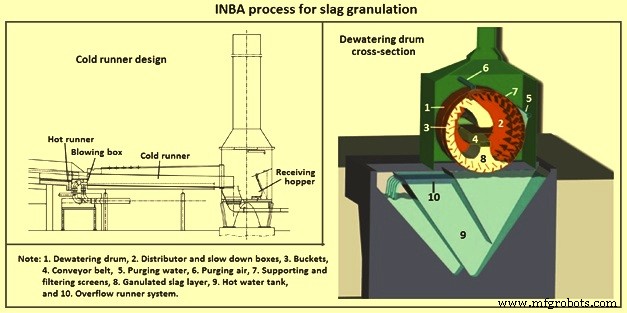

Existem vários processos para granulação de escória de fundição. Os principais processos de granulação de escória atualmente em operação são o sistema de granulação OCP (processo de ciclo aberto), plantas projetadas na Rússia (Fig 5), sistema RASA e plantas de granulação de escória INBA (Fig 6) etc.

Fig 5 Sistema russo de granulação de escória de fundição

O processo de granulação da escória de fundição inicia-se com a separação da escória líquida do HM. A escória líquida é conduzida para a câmara de granulação através de uma série de canais protegidos por forro e areia. O contato direto entre o fluxo de água pressurizada e a escória líquida ocorre na câmara de granulação. Devido ao resfriamento rápido e ao impacto da pressão da água, a escória líquida é granulada em partículas semelhantes a areia vítrea que formam uma mistura de lama com água. Esta mistura de lama de água e escória granulada é transportada para a seção de desaguamento.

O método de desaguamento mais simples é através do leito filtrante em camadas de cascalho. Este leito filtrante é periodicamente lavado com água e ar para remoção da asfixia por pequenas partículas da escória. As instalações de desaguamento da RASA são compostas por vários leitos filtrantes, que são compostos por camadas de leito de seixos de diferentes tamanhos de partículas na parte inferior. O equipamento de desaguamento mais popular é o tambor de desaguamento rotativo do processo INBA. A escória granulada e a pasta de água são distribuídas uniformemente por todo o comprimento do tambor. As palhetas axiais dentro do tambor elevam continuamente a escória granulada e a depositam em uma esteira transportadora localizada acima do distribuidor. A malha fina na parte externa do tambor retém a escória granulada e permite que a água seja filtrada. A camada de escória granulada na parte inferior do tambor cria um efeito de autofiltragem.

Após a desidratação, a umidade residual da escória granulada é de cerca de 10% a 12%. A água desidratada é limpa, resfriada e reciclada. A escória seca é encaminhada para o depósito de escória granulada para expedição aos clientes. Os vapores de água gerados durante a granulação da escória são emitidos através de uma pilha normalmente feita de aço inoxidável.

Fig 6 Processo INBA para granulação de escória

Emissões durante o processo de granulação de escória

A escória BF tem um teor de S de cerca de 1%. Pode ir até 2% dependendo do teor de S do coque e do carvão. O principal composto S é o sulfeto de cálcio (CaS) e durante a granulação são gerados e emitidos compostos S gasosos. Estes consistem principalmente de sulfeto de hidrogênio (H2S) e dióxido de enxofre (SO2) de acordo com as equações de reação simplificadas (i) CaS + H2O =H2S + CaO, e (ii) CaS + 3/2 O2 =SO2 + CaO. Essas reações ocorrem principalmente em temperaturas acima de 1.100°C. Desde que a gota de escória seja líquida, CaS está suficientemente disponível para alimentar a superfície de escória/vapor. O fornecimento de S para a superfície de contato ocorre através de fluxo e difusão. No entanto, uma vez que a superfície da gota endurece (pele), a transferência de S ocorre apenas por difusão. Uma vez que o coeficiente de difusão sólida é muito menor do que para líquidos, o fornecimento adicional de S do líquido para a superfície é interrompido. Apenas S contido na pele reage com o vapor uma vez que uma pele dura tenha se formado. Como o vapor é o produto de vapor de H2O e compostos S gasosos (H2S, SO2) em contato com a água de granulação circundante, os compostos S entram em solução de acordo com as pressões parciais relevantes. As condições predominantes como temperatura da água, valor de pH da água e solubilidade de H2S e SO2 definem a quantidade de compostos S liberados através do vapor e emitidos para a atmosfera ou ligados ao CaO contido na água.

Benefícios da granulação de escória

Os benefícios do processo de granulação de escória incluem (i) ele converte o material residual em um produto útil valioso, (ii) elimina o despejo de escória e, portanto, todos os inconvenientes associados a ele, (iii) os custos de investimento e operação são menores do que os custos associados o despejo de escória, (iv) é um processo confiável, (v) reduz a mão de obra quando comparado ao despejo de escória, (vi) o processo pode ser totalmente automatizado, (vii) economiza em área de terra necessária para despejo de escória, (viii) compacto o projeto da planta de granulação necessita apenas de uma pequena área, (ix) por ser instalada adjacente à casa de lingotamento do BF, auxilia a operação do BF devido ao fluxo contínuo de dados da planta de granulação.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Geração e uso de gás de alto-forno

- Uso de Nut Coke em um Alto Forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Operação de alto-forno e escória de alta alumina

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno