Produtividade do Alto Forno e os Parâmetros Influenciadores

Produtividade do alto-forno e os parâmetros de influência

A fabricação de ferro em alto-forno (BF) é o meio mais viável de produzir metal quente (HM), principalmente devido ao seu desempenho bem estabelecido e comprovado, uso flexível de matéria-prima e alta capacidade de conservação de energia térmica. É o processo mais confiável de fabricação de ferro. Não há datas definitivas disponíveis para o início da fabricação de ferro BF. No entanto, projetos importantes de processo e reengenharia começaram a ser implementados nos fornos de fabricação de ferro na Europa já no século XIV. Desde então, desenvolvimentos contínuos estão ocorrendo na tecnologia de fabricação de ferro BF para torná-la mais produtiva e econômica.

BF passou por enormes modificações e desenvolvimento para aumentar a produção e melhorar a eficiência geral. Tanto o desenvolvimento tecnológico quanto a pesquisa científica impulsionaram a tecnologia de fabricação de ferro BF para alcançar as condições ideais de operação. A tecnologia tornou-se mais madura e o processo de fabricação de ferro BF é agora um processo altamente desenvolvido operando próximo aos limites termodinâmicos de eficiência. Mesmo o desenvolvimento de processos alternativos de fundição de ferro está recebendo forte concorrência da tecnologia BF.

O BF é essencialmente um forno de leito móvel em contra-corrente com sólidos (carga de suporte de ferro, coque e fluxo) e, posteriormente, líquidos fundidos, viajando pelo poço. O jato de ar quente enriquecido com carvão pulverizado e oxigênio (O2) é injetado no nível da ventaneira perto de sua base. Os gases redutores que são formados pelas várias reações que ocorrem movem-se para cima no poço do forno, reduzindo os materiais de suporte de ferro carregados no topo do forno.

O processo BF consiste em um sistema multivariado que é submetido a um grande número de variáveis interinfluenciadoras que afetam o desempenho do BF. É necessário isolar a interinfluência das variáveis para entender o papel desempenhado por cada variável no desempenho do AM. O desempenho do BF é determinado por vários parâmetros, dos quais a produtividade é o principal.

O BF foi criado a partir de um longo caminho de experiências através das quais foram realizadas enormes modificações e melhorias para chegar ao status atual. Trabalho intensivo foi feito para aumentar a produtividade do BF. O volume de trabalho do BF aumentou de menos de 100 cum para mais de 5000 cum. Um forno deste porte produz em torno de 10.000 toneladas de metal quente (tHM) por dia a 13.000 tHM por dia com produção anual de mais de 4 milhões de toneladas de HM. Foi relatado que BFs com um volume interno na faixa de 3000 cum a 5000 cum parecem ótimos para o desempenho do BF. Isso significa que o desempenho do BF está mais correlacionado com a produtividade específica que mede a eficiência que normalmente é expressa em toneladas por dia por metro cúbico (t/d/cum) de volume de trabalho. Em alguns países, no lugar do volume de trabalho, é considerado o volume útil. Vários altos-fornos estão operando em torno de 2,5 t/d/cum de produtividade específica.

O tamanho do forno é apenas uma variável que tem influência nas melhorias na produtividade do BF. Existem muitos outros parâmetros que influenciam a produtividade do BF. O desenvolvimento de carga carregada, projeto de forno, tecnologias de injeção e controle de processo ajudam a melhorar a produtividade do BF. Por exemplo, o sistema de carregamento BF bell les top foi desenvolvido para sustentar uma boa distribuição de materiais de alimentação dentro do forno e, consequentemente, melhorar o fluxo de gás e a taxa de produção.

A produtividade de BF é o quociente entre o rendimento de gás possível por unidade de tempo e a geração de gás específica necessária para uma tonelada de HM. Assim, um aumento na produtividade exige, por um lado, um aumento no fluxo de gás, o que implica na melhoria da permeabilidade do forno e, por outro lado, uma redução na necessidade específica de gás, o que significa uma redução no consumo específico de agente redutor.

Existem vários fatores que influenciam a produtividade de um alto-forno. Principais entre eles são descritos abaixo. No entanto, deve-se notar que os níveis indicados são quando os fatores são considerados isoladamente. Essas influências não são aditivas, pois a operação do BF é uma operação integrada e diferentes parâmetros interagem entre si dentro do BF, com alguns parâmetros tendo efeito de reforço, enquanto outros parâmetros podem ter efeito de enfraquecimento.

Matérias-primas

Além de combustíveis e redutores como coque BF, coque de nozes e carvão pulverizado, o BF precisa para a produção de hot metal (HM) ii) materiais fundentes como pedra calcária, dolomita e quartzito, e (iii) materiais diversos (também conhecidos como 'aditivos') como minério de manganês e minério de ferro ferroso-titânio etc.

Nos materiais de suporte de ferro, o maior teor de ferro (Fe) nesses materiais significa que o material de ganga mais baixo está indo para dentro do forno que precisa ser fluxado para a formação de escória. Assim, o maior teor de Fe ajuda na redução do volume de escória e melhora a produtividade do BF. A cada 1 % de aumento no teor de Fe na mistura de material de rolamento de ferro sendo carregado no BF, a melhoria de produtividade é de cerca de 2,4 % quando o teor de Fe na mistura de carga é de até 50 %, cerca de 2 % quando o teor de Fe no mistura de carga está na faixa de 50% a 55%, e cerca de 1,7% quando o teor de Fe na mistura de carga está na faixa de 55% a 60%. Caso algum refugo seja carregado no BF, então o efeito na produtividade do BF é de 0,6% de aumento para cada 10 kg/tHM de entrada de Fe na forma de refugo.

A pedra calcária e a dolomita quando carregadas diretamente no BF são calcinadas dentro do BF. Esta reação de calcinação necessita de aquecimentos que resultam no aumento do consumo específico de combustível. Se estes fluxos são carregados através de sinter ou pellets, então a reação de calcinação ocorre fora do BF e o volume de trabalho do BF é usado de forma mais eficaz pelos materiais de suporte de ferro. Isso, por sua vez, melhora a produtividade do BF. Para cada 10 kg/tHM de redução no consumo de calcário bruto aumenta a produtividade do BF em 0,5%. No caso da dolomita, o aumento da produtividade do BF é de 0,4 % para cada 10 kg/tHM.

Para alcançar maior produtividade em um BF, é essencial que os materiais de carga proporcionem alta permeabilidade e homogeneidade no BF. Portanto, o carregamento do tamanho menor do material de carga deve ser controlado para melhorar a produtividade do BF. Para cada redução do teor de menos de 5 mm na carga contendo ferro melhora a produtividade em 1%.

Além disso, os materiais de carga devem ter alta redutibilidade para promover um tempo de retenção curto. Os materiais de carga também devem ter baixo teor de elementos residuais, como zinco, chumbo e álcalis, para evitar distúrbios no processo. A produtividade do alto-forno depende muito da qualidade do sinter. A sinterização deve ter ótima distribuição de grãos, alta resistência, alta redutibilidade, alta porosidade, temperaturas de amolecimento superiores a 1250°C, teor de FeO constante na faixa de 7% a 8% e basicidade constante.

O controle da distribuição de carga desempenha um papel importante na melhoria da produtividade do alto-forno. O controle de distribuição de carga garante uma descida de carga estável, ajusta o fluxo de gases na parede (isso evita altas cargas de calor sem gerar zona inativa) e ajuda a obter um bom contato de gás sólido. O aumento da uniformidade de distribuição das cargas de minério no raio do topo do forno para o dispositivo de carregamento de dois sinos melhora a produtividade do BF em 2% e o mesmo no caso do dispositivo de carregamento sem sino melhora a produtividade do BF em 3%. A substituição de um dispositivo de carregamento de duas campainhas por um dispositivo de carregamento sem campainha melhora a produtividade do BF em 4%.

Combustível/agentes redutores

Dois tipos de combustíveis/agentes redutores são usados no BF. Trata-se de coque metalúrgico (BF coke) que é carregado a partir do topo e carvão pulverizado/gás natural/gás de coqueria/óleo/alcatrão de carvão que são injetados no nível da ventaneira.

O coque BF influencia a produtividade do BF de várias maneiras. O alto teor de cinzas no coque resulta no carregamento do forno com mais materiais formadores de escória. Esses materiais devem ser fluxados para formar escória. Isso aumenta o volume de escória. Cada 1% de redução do teor de cinzas no coque melhora a produtividade do BF em 1,3%.

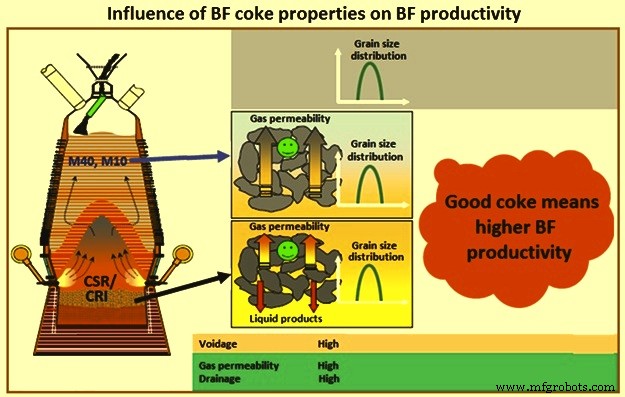

Outras propriedades do coque BF que afetam a produtividade são CSR (resistência do coque após a reação), CRI (índice de reatividade do coque) e índices Micum (M 40, M 25 ou I 40 e M 10 ou I 10). Esses parâmetros afetam a permeabilidade no poço do forno e a resistência mecânica do coque no nível da ventaneira. M 40 representa britabilidade do coque e M 10 de desgaste. Valores mais altos de CSR e M 40 e valores mais baixos de CRI e M 10 resultam em melhora na produtividade do BF. Cada aumento de 1% na porcentagem de M 25 aumenta a produtividade do BF em 0,6% e cada aumento de 1% no percentual de CSR aumenta a produtividade do BF em 0,7%. No caso do valor M 10, cada 1 % de redução aumenta a produtividade do BF em 2,8 %. A Fig. 1 mostra a influência das propriedades do coque BF na produtividade do BF.

Fig 1 Influência das propriedades do coque BF na produtividade do BF

O teor de enxofre do coque BF também afeta a produtividade do BF. A redução do teor de enxofre no coque para cada 0,1% aumenta a produtividade do BF na faixa de 0,18% a 0,71%. O aumento é de 0,18% a 0,05% de nível de enxofre em HM, 0,22% a 0,04% de nível de enxofre em HM, 0,27% a 0,03% de nível de enxofre em HM, 0,38% a 0,02% de nível de enxofre em HM e 0,71% a 0,01% de enxofre em HM.

O tamanho do coque carregado no BF também tem influência na produtividade do BF. Cada 1 % de redução no conteúdo da fração de coque mais 80 mm aumenta a produtividade do BF em 0,2 %, enquanto que cada 1 % de redução no teor da fração de coque menos 25 mm aumenta a produtividade do BF em 1 %.

Carvão pulverizado/gás natural/gás de coqueria/óleo/alcatrão de hulha injetados no nível da ventaneira normalmente afetam o fluxo específico do gás causando uma redução na temperatura de topo e um aumento na temperatura adiabática (RAFT) nas ventaneiras. Esses efeitos são compensados pela injeção de combustível substituto. A injeção de combustível auxiliar não afeta a produtividade do BF, mas como é acompanhada da injeção de oxigênio, há aumento de produtividade devido ao oxigênio injetado.

Jato de ar quente e enriquecimento de oxigênio

O aumento da temperatura do jato de ar quente a cada 10 graus C aumenta a produtividade do BF na faixa de 800 graus C a 900 graus C em 0,5 %, na faixa de 900 graus C a 1000 graus C em 0,4 %.

Quando a porcentagem de oxigênio no jato é de até 25%, o aumento da temperatura do jato de ar quente a cada 10°C aumenta a produtividade do BF na faixa de 1.000°C a 1.100°C em 0,3%, na faixa de 1.100 graus C a 1.200 graus C em 0,28%, na faixa de 1.200 graus C a 1.300 graus C em 0,25%, e na faixa de 1.300 graus C a 1.400 graus C em 0,22%.

Quando a porcentagem de oxigênio no jato está entre 25% a 35%, o aumento da temperatura do jato de ar quente para cada 10°C aumenta a produtividade do BF na faixa de 1.000°C a 1.100°C em 0,25%, em a faixa de 1.100 graus C a 1.200 graus C em 0,2%, na faixa de 1.200 graus C a 1.300 graus C em 0,2%, e na faixa de 1.300 graus C a 1.400 graus C em 0,18%.

Quando a porcentagem de oxigênio no jato está entre 35% a 40%, o aumento da temperatura do jato de ar quente a cada 10°C aumenta a produtividade do BF na faixa de 1.000°C a 1.100°C em 0,2%, em a faixa de 1.100 graus C a 1.200 graus C em 0,18%, na faixa de 1.200 graus C a 1.300 graus C em 0,16%, e na faixa de 1.300 graus C a 1.400 graus C em 0,14%.

Uma diminuição na umidade do jato de ar quente melhora a produtividade do BF. Para cada 1 grama/cum para volume de jato de ar de 1.500 cum/tHM a 1.600 cum/tHM, a melhoria de produtividade BF é de 0,14%, e para volume de jato de ar de 1.000 cum/tHM a 1,00 cum/tHM, melhoria de produtividade BF é 0,06%.

O enriquecimento do jato de ar quente com oxigênio melhora a produtividade do BF. Para cada 1 % (absoluto) de enriquecimento do jato de ar quente com oxigênio até 25 % melhora a produtividade do BF em 2 %, de 25 % para 30 %, a melhoria na produtividade do BF é de 1,7 %, de 30 % para 35 %, o a melhoria na produtividade do BF é de 1,4 %, e de 35 % para 40 %, a melhoria na produtividade do BF é de 1,6 %.

O aumento da pressão dos gases de topo do BF melhora a produtividade do BF. A cada aumento de 10 kPa na pressão dos gases de topo no BF na faixa de até 200 kPa (excesso) com um aumento correspondente na massa do jato de ar quente, a melhoria na produtividade do BF é de 1%.

Para a aceleração do processo de fusão, a pressão diferencial dos gases no BF é aumentada. Um aumento a cada 1% até os valores limite melhora a produtividade do BF em 0,5%. O mesmo, mas acima dos valores limite melhora o valor da produtividade em 0,3%.

Metal quente e escória líquida

A prática de sangria tem um papel importante a desempenhar na obtenção de alta produtividade em um BF. A boa prática de rosqueamento envolve um bom comprimento do furo, abertura oportuna do rosqueamento, controle da velocidade do rosqueamento, drenagem adequada da fornalha e fechamento do rosqueamento após a secagem do forno. A qualidade da massa do furo de macho é muito importante para uma boa prática de rosqueamento.

A diminuição do teor de silício no gusa tem um efeito positivo na produtividade do alto-forno. A diminuição do teor de silício é alcançada devido à melhor relação minério-coque e ao movimento da área coesiva para baixo. Isso gera um volume menor para a transferência de silício para o metal quente. A diminuição do teor de silício no metal quente por 0,1% melhora a produtividade do BF em 1,2%.

A redução do teor de manganês no LH tem efeito positivo na produtividade do BF. Para cada redução de 0,1% do teor de manganês no metal quente, o aumento da produtividade do BF está na faixa de 0,22% a 0,44%, dependendo do teor de manganês do minério. Maior o teor de manganês no minério menor é a influência.

A redução do teor de fósforo no HM melhora a produtividade do BF. Cada redução de 0,1% de fósforo melhora a produtividade do BF em 0,6%.

As propriedades da escória têm efeito considerável na produtividade do BF. Menor volume específico de escória de menor viscosidade melhora a produtividade do BF. Uma diminuição de 10 kg/tHM da escória contribui para um aumento da produtividade do BF em 0,6 %, independentemente de sua quantidade total e teor de ferro na carga.

Outros fatores que afetam a produtividade do BF

Existem vários outros fatores que influenciam a produtividade do BF. A redução nos desligamentos curtos do BF em 1% melhora a produtividade do BF em 1,5%. A redução do BF funcionando com jateamento reduzido em 1% melhora a produtividade do BF em 1%. A redução de casos de atrasos na abertura de rosqueamento para cada 1%, com a duração média do atraso de 0,5 vezes o intervalo entre aberturas de rosqueamento adjacentes melhora a produtividade do BF em 0,1%.

O controle automático do processo melhora a produtividade do forno, pois minimiza o consumo de redutor, evita distúrbios do processo do forno, como suspensão, deslizamento, andaimes, canalização de gás etc. o controle sobre a produtividade do alto-forno está na faixa de 3% a 5%.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Operação de alto-forno e escória de alta alumina

- Sistema de resfriamento do alto-forno

- Química da Ferragem por Processo de Alto Forno

- Fabricação de ferro por alto-forno e emissões de óxido de carbono

- Manutenção de punções e matrizes:a fórmula para o sucesso e a produtividade