Processo Criogênico de Separação do Ar

Processo criogênico de separação do ar

O ar tem uma composição de vários gases, dos quais nitrogênio (N2) e oxigênio (O2) juntos representam cerca de 99,03% do volume total da amostra. O ar seco contém em volume cerca de 78,08% de nitrogênio, cerca de 20,95% de oxigênio e cerca de 0,93% de argônio, juntamente com traços de vários outros gases como hidrogênio, neônio, hélio, criptônio, xenônio e dióxido de carbono. O ar ambiente pode conter quantidades variáveis de vapor de água (dependendo da umidade) e outros gases produzidos por processos naturais e atividades humanas. O oxigênio e o nitrogênio são produzidos por meio de um processo de separação do ar, que envolve a separação do ar em seus constituintes. Os gases raros como, por exemplo, argônio, criptônio podem ser recuperados como subprodutos do processo de separação do ar.

A separação do ar em seus gases constituintes é feita através da implementação de uma tecnologia específica de separação de ar. Existem diferentes tecnologias de separação de ar que estão disponíveis atualmente, cada uma destinada a explorar diferentes atributos no que diz respeito à diferença de propriedades físicas entre os gases constituintes do ar. Em outras palavras, uma tecnologia de separação de ar é baseada no fato de que cada um dos gases constituintes do ar tem propriedades físicas diferentes e, portanto, a separação do ar é realizada através da exploração de uma propriedade física, como (i) distinguir entre os tamanhos das moléculas dos gases constituintes , (ii) distinguir entre diferença nas taxas de difusão através de certos materiais, (iii) preferência de adsorção que materiais especiais têm para certos gases e (iv) diferença nas temperaturas de ebulição etc.

Algumas das tecnologias usadas hoje incluem criogenia, adsorção, processos químicos, membranas poliméricas e membrana de transporte de íons (ITM). Fora dessas tecnologias, a tecnologia de separação de ar criogênico está em um estágio maduro de seu ciclo de vida, tornando-se assim o único meio viável das tecnologias atualmente disponíveis para a produção em massa de produtos do ar, como oxigênio, nitrogênio e argônio.

As tecnologias de separação de ar são usadas para a produção de oxigênio e/ou nitrogênio como gases e, às vezes, como produtos líquidos. Algumas plantas também produzem argônio como gás, líquido ou ambos. Todos os processos de separação do ar começam com a compressão do ar. Todas as plantas de separação de ar empregam tecnologias de base não criogênica ou tecnologias de base criogênica. As plantas de separação de ar que empregam tecnologias de separação de ar não criogênicas produzem produtos gasosos de oxigênio ou nitrogênio usando processos de separação próximos à temperatura ambiente. Estas plantas produzem oxigénio que é tipicamente 90% a 95,5% puro ou azoto que é tipicamente 95,5% a 99,5% isento de oxigénio. As plantas de separação de ar podem produzir mais de três vezes mais nitrogênio do que oxigênio, mas uma proporção de produto nitrogênio para oxigênio de 1:1 a 1,5:1 é normalmente mantida.

O processo criogênico foi desenvolvido pela primeira vez por Carl Von Linde em 1895 e aprimorado por George Claude em 1900 para produzir oxigênio em pequena escala para atender aos requisitos de vários processos industriais, como soldagem e corte e como gás medicinal.

A separação criogênica do ar em escala industrial começou no início do século 20, fomentando o desenvolvimento da metalurgia e outros ramos da indústria altamente dependentes da disponibilidade de oxigênio, nitrogênio e, finalmente, argônio. As plantas criogênicas de separação de ar (ASP) são caracterizadas pela muito boa qualidade dos produtos, grandes capacidades e alta confiabilidade. Apesar de outras tecnologias emergentes de separação de ar, a tecnologia de separação de ar criogênica continua sendo a tecnologia básica para a produção de oxigênio. As plantas criogênicas de separação de ar são mais comumente usadas para produzir produtos gasosos de alta pureza. No entanto, o uso desta tecnologia é restrito para as aplicações que necessitam de gases em quantidades elevadas normalmente acima de várias centenas de toneladas de gases separados por dia. Eles podem produzir produtos como gases ou líquidos.

A tecnologia de separação de ar criogênico utiliza a diferença nos pontos de ebulição dos gases para sua separação. Baseia-se no fato de que os diferentes gases constituintes do ar têm diferentes pontos de ebulição e, manipulando o ambiente imediato em termos de temperatura e pressão, o ar pode ser separado em seus componentes. O ponto de ebulição do oxigênio a uma pressão de 1 atmosfera e 0 graus C é menos 182,9 graus C e que à pressão de 6 atmosferas e 0 graus C é menos 160,7 graus C. Os pontos de ebulição correspondentes do nitrogênio são menos 195,8 graus C e menos 176,6 graus C, e aqueles para argônio são menos 185,8 graus C e menos 164,6 graus C, respectivamente.

A separação criogênica é o processo mais eficaz quando qualquer um dos três critérios precisa ser atendido, a saber:(i) é necessário oxigênio de alta pureza (superior a 99,5%), (ii) são necessários altos volumes de oxigênio (superior a 100 toneladas de oxigênio / dia ), ou (iii) é necessário oxigênio de alta pressão. Os separadores de ar criogênico levam mais de uma hora para iniciar. Além disso, uma vez que a criogenia pode produzir uma pureza tão alta de oxigênio, o fluxo de nitrogênio residual é de qualidade utilizável. Isso pode agregar benefícios financeiros consideráveis a um processo integrado a uma planta criogênica de separação de ar.

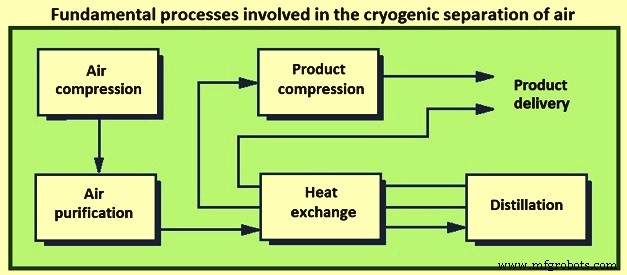

A separação criogênica do ar em seus gases constituintes envolve vários processos. A combinação desses processos é necessária em uma planta criogênica de separação de ar, sendo os fundamentais (i) compressão do ar, (ii) purificação do ar, (iii) troca de calor, (iv) destilação e (v) compressão do produto. A Figura 1 mostra esses processos.

Fig 1 Processos fundamentais envolvidos na separação criogênica do ar

As plantas criogênicas de separação de ar são baseadas em processos criogênicos de separação de ar. O processo básico desde a sua comercialização no início do século XX, tem estado em contínuo desenvolvimento como processo industrial. Um grande número de variações de configuração do processo surgiu, impulsionado pelo desejo de produzir produtos de gás específicos e misturas de produtos da forma mais eficiente possível em vários níveis de pureza e pressão necessários. Esses ciclos de processo de separação de ar evoluíram em paralelo com os avanços em máquinas de compressão, trocadores de calor, tecnologia de destilação e tecnologia de expansores de gás.

O processo de destilação está no centro de todo o processo, pois realiza a separação real do ar em seus constituintes. Os produtos de ar são produzidos com uma certa pureza, que é definida como a razão entre a quantidade de produto de ar 100% puro e a quantidade total de produto de ar na saída.

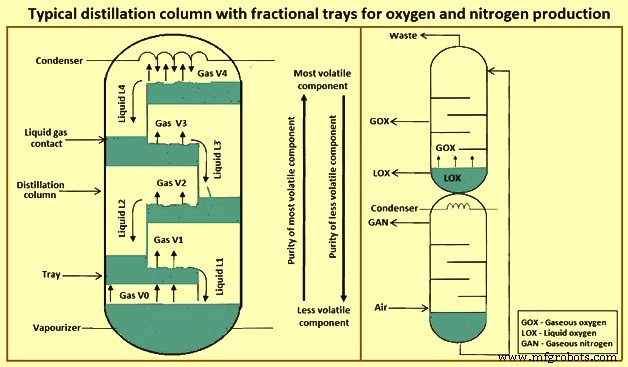

No processo de destilação, são utilizadas bandejas. A função básica das bandejas é permitir o contato eficiente do líquido descendente e do gás ascendente. Assim, a bandeja prepara o cenário para (i) resfriamento e condensação parcial do gás ascendente e (ii) aquecimento e vaporização parcial do líquido descendente. A Fig. 2 mostra uma coluna de destilação típica com bandeja de destilação fracionada. Esta coluna de destilação possui apenas um vaporizador e um condensador. A destilação é possibilitada pelo contato líquido-gás eficiente e isso é possível através do contato adequado entre o líquido descendente e o gás ascendente. As respectivas purezas dos elementos mais voláteis e menos voláteis diferem em cada bandeja, sendo os lados inferior e superior da coluna de destilação os dois extremos, onde também são obtidos os elementos puros.

Fig 2 Coluna de destilação típica com bandejas de destilação fracionada para produção de oxigênio e nitrogênio

A Fig. 2 mostra que a bandeja fornece ao gás ascendente uma certa resistência e, assim, cria uma queda de pressão. A queda de pressão deve ser a menor possível, pois tem um impacto significativo no consumo de energia do compressor de ar e também é um parâmetro importante no desenvolvimento da tecnologia das bandejas. A embalagem de destilação é outra tecnologia que está sendo usada e, ao contrário das bandejas de destilação fracionada, garante uma queda de pressão total muito menor, bem como um melhor contato líquido-gás.

Para a produção de oxigênio, é necessária uma mistura líquida de oxigênio e nitrogênio e uma coluna, equipada com um vaporizador na parte inferior, enquanto para a produção de nitrogênio, uma mistura gasosa de oxigênio e nitrogênio, bem como uma coluna, equipada com um condensador na top, é necessário e nesse processo também é produzido um subproduto, rico em oxigênio. Ao empilhar esses dois tipos de colunas uma sobre a outra e direcionar o líquido rico em oxigênio, que é obtido na parte inferior da coluna de nitrogênio, para o topo da coluna de oxigênio é possível produzir oxigênio e nitrogênio usando apenas um condensador. Isso é mostrado na Figura 2.

Um líquido rico em oxigênio entra no topo da coluna de destilação superior e, através da destilação, resulta em oxigênio líquido (LOX) na parte inferior da mesma coluna. A vaporização da LOX em oxigênio gasoso (GOX) é realizada por meio da troca de calor que ocorre entre o nitrogênio gasoso (GAN) na parte superior da coluna inferior e a LOX na parte inferior da coluna superior. No topo da coluna superior, também é produzido um produto residual, consistindo de uma mistura de gás nitrogênio e oxigênio.

Na prática, a função do condensador é cumprida por um trocador de calor que garante que o calor adequado seja transferido do GAN para o LOX e vice-versa, para permitir a vaporização do LOX e a condensação do GAN, que é necessária para o funcionamento contínuo das colunas de destilação. Neste modelo as colunas são empilhadas umas sobre as outras, mas também é possível colocá-las uma ao lado da outra, como acontece ocasionalmente na prática.

O processo de separação de ar criogênico é um processo de baixa temperatura que consome muita energia e separa o ar em seus gases componentes. O consumo de energia da separação de oxigênio é uma função crescente da pureza do oxigênio. O custo da energia elétrica é o maior custo operacional individual incorrido em plantas de separação de ar. Está normalmente na faixa de um terço ou dois terços dos custos operacionais associados à produção de gás e produtos líquidos. Como a indústria siderúrgica utiliza extensivamente os gases oxigênio, nitrogênio e argônio, o preço desses gases afeta o custo de produção do aço e dos produtos siderúrgicos. A eficiência energética do ASP é consideravelmente influenciada pela taxa de produção de oxigênio e nitrogênio, que pode variar dependendo da necessidade.

O trabalho termodinâmico mínimo de separação do oxigênio do ar é igual a 53,1 kWh/ton de oxigênio. Atualmente, os ASPs criogênicos mais bem construídos são caracterizados por um consumo de energia que excede o mínimo termodinâmico em cerca de três vezes.

A complexidade do processo de separação de ar criogênico, os tamanhos físicos do equipamento e a energia necessária para operar o processo variam com o número de produtos gasosos e líquidos, purezas do produto e pressões de entrega necessárias. Plantas com produção apenas de gás nitrogênio são menos complexas e requerem menos energia para operar do que plantas com produção apenas de gás oxigênio. A co-produção de ambos os gases aumenta o custo de capital e a eficiência energética. Tornar esses gases na forma líquida requer equipamentos adicionais e mais que o dobro da quantidade de energia necessária por unidade de gás entregue.

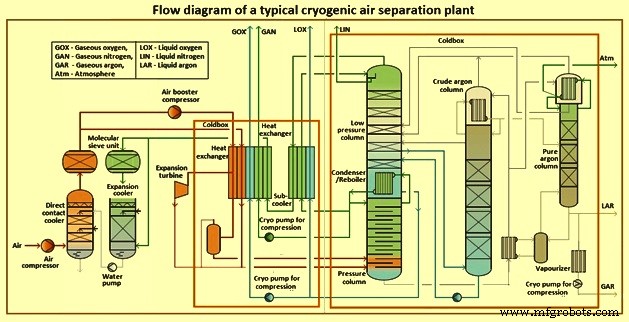

A produção de argônio é econômica apenas como um co-produto com oxigênio. Produzi-lo com alta pureza aumenta o tamanho físico e a complexidade da planta de separação de ar. O diagrama de fluxo de uma planta típica de separação de ar criogênico é mostrado na Figura 3. O diagrama de fluxo mostra as inter-relações típicas entre os vários componentes da planta. No entanto, a relação real depende do projeto da planta de separação de ar, que pode variar para atender aos requisitos.

Fig 3 Diagrama de fluxo de uma planta típica de separação de ar criogênico

Etapas no processo criogênico de separação do ar

Existem várias etapas no processo criogênico de separação do ar. O primeiro passo é filtrar, comprimir e resfriar o ar de entrada. Na maioria dos casos, o ar é comprimido entre 5 MPa e 8 MPa, dependendo da mistura de produtos e das pressões de produto necessárias. Nesta etapa, o ar comprimido é resfriado e a maior parte do vapor de água no ar de entrada é condensada e removida à medida que o ar passa por uma série de resfriadores entre estágios mais um resfriador posterior após o estágio final de compressão.

A segunda etapa consiste na remoção de impurezas, em particular, mas não limitado a, vapor de água residual mais dióxido de carbono (CO2). Esses componentes são removidos para atender às especificações de qualidade do produto e antes da entrada de ar na parte de destilação da planta. Existem duas abordagens básicas para a remoção de vapor de água e CO2. São (i) unidades de peneira molecular (ii) trocadores reversores. A maioria das novas plantas de separação de ar emprega uma unidade de pré-purificação de peneira molecular para remover vapor de água e CO2 do ar de entrada. Trocadores reversíveis para remoção de vapor de água e CO2 são mais econômicos para plantas menores. Em plantas que utilizam trocadores de calor reversíveis, o resfriamento da alimentação de ar comprimido é feito em dois conjuntos de trocadores de calor de alumínio brasado. Quando trocadores de calor reversíveis são usados, unidades de absorção de frio são instaladas para remover quaisquer hidrocarbonetos.

A terceira etapa é a transferência de calor adicional contra fluxos de produtos e gases residuais para levar o fluxo de ar à temperatura criogênica (-185 ° C). Esse resfriamento é feito em trocadores de calor de alumínio brasado que permitem a troca de calor entre a alimentação de ar de entrada e as correntes de produto frio e gás residual que saem do processo de separação. Durante a troca de calor, os fluxos de gás de saída são aquecidos para perto da temperatura do ar ambiente. Recuperar a refrigeração dos fluxos de produtos gasosos e do fluxo de resíduos minimiza a quantidade de refrigeração que deve ser produzida pela planta. As temperaturas muito baixas necessárias para a destilação criogênica são criadas por um processo de refrigeração que inclui a expansão de um ou mais fluxos de processo de pressão elevada.

A quarta etapa é o processo de destilação que separa o ar nos produtos desejados. Para produzir oxigênio, o sistema de destilação utiliza duas colunas de destilação em série, normalmente chamadas de colunas de alta e baixa pressão. Plantas de nitrogênio podem ter apenas uma coluna, embora muitas tenham duas. O nitrogênio sai do topo de cada coluna de destilação enquanto o oxigênio sai do fundo. O oxigênio impuro produzido na coluna inicial (pressão mais alta) é ainda purificado na segunda coluna de pressão mais baixa. O árgon tem um ponto de ebulição semelhante ao do oxigénio e fica preferencialmente com o oxigénio. Se for necessário oxigênio puro alto, o argônio deve ser removido. A remoção do argônio ocorre em um ponto na coluna de baixa pressão onde a concentração de argônio está em seu nível mais alto. O argônio, que é removido, é normalmente processado em uma coluna de destilação de argônio bruto adicional, integrada às instalações de refino de argônio de coluna de baixa pressão. Produtos gasosos frios e argônio bruto podem ser ventilados, processados no local ou coletados como líquidos ou vaporizados para produzir argônio gasoso.

Os fluxos de resíduos que emergem das colunas de separação de ar são encaminhados de volta através dos trocadores de calor frontais. À medida que são aquecidos à temperatura ambiente, eles resfriam o ar que entra. A troca de calor entre os fluxos de alimentação e produto minimiza a carga líquida de refrigeração na planta e, portanto, o consumo de energia.

A refrigeração é produzida em níveis de temperatura criogênica para compensar o vazamento de calor no equipamento frio e a troca de calor imperfeita entre os fluxos gasosos de entrada e saída. No ciclo de refrigeração das plantas de separação de ar, um ou mais fluxos de pressão elevada (que podem ser ar de admissão, nitrogênio, gás residual, gás de alimentação ou gás de produto, dependendo do tipo de planta) são reduzidos em pressão, o que resfria o fluxo . Para maximizar a refrigeração e a eficiência energética da planta, a redução de pressão (ou expansão) ocorre dentro de um expansor (uma forma de turbina). A remoção de energia do fluxo de gás reduz sua temperatura mais do que no caso com a simples expansão através de uma válvula. A energia produzida pelo expansor é utilizada para acionar um compressor de processo, um gerador elétrico ou qualquer outro dispositivo consumidor de energia.

Os produtos gasosos normalmente saem da caixa fria (o recipiente isolado contendo as colunas de destilação e outros equipamentos que operam em temperaturas muito baixas) a pressões relativamente baixas, frequentemente pouco mais de uma atmosfera (absoluta). Em geral, quanto menor a pressão de entrega, maior a eficiência do processo de separação e purificação. O gás do produto é então comprimido em compressores até a pressão necessária pelo gás do produto para seu uso.

Partes do processo de separação de ar criogênico que operam em temperaturas muito baixas (por exemplo, colunas de destilação, trocadores de calor e tubulação de interconexão a frio) devem ser bem isoladas. Esses itens estão localizados dentro de "caixas frias" seladas (e purgadas com nitrogênio), que são estruturas relativamente altas que são retangulares ou redondas em seção transversal. As caixas frias são embaladas com lã de rocha para fornecer isolamento e minimizar as correntes de convecção. Dependendo do tipo e capacidade da planta, as caixas frias podem medir de 2 metros a 4 metros de lado e ter uma altura de 15 metros a 60 metros.

Produção de argônio

O argônio puro normalmente é produzido a partir de argônio bruto por um processo de várias etapas. A abordagem tradicional é a remoção de dois a três por cento de oxigênio presente no argônio bruto em uma unidade 'de-ox'. Essas pequenas unidades combinam quimicamente o oxigênio com o hidrogênio em um recipiente contendo catalisador. A água resultante é facilmente removida (após o resfriamento) em um secador de peneira molecular. A corrente de argônio livre de oxigênio é então processada em uma coluna de destilação "argônio puro" para remover o nitrogênio residual e o hidrogênio não reagido.

Os avanços na tecnologia de destilação de colunas compactadas criaram uma segunda opção de produção de argônio, a recuperação de argônio totalmente criogênica, que usa uma coluna de destilação muito alta (mas de pequeno diâmetro) para fazer a difícil separação de argônio/oxigênio. A quantidade de argônio que pode ser produzida por uma planta é limitada pela quantidade de oxigênio processada no sistema de destilação mais uma série de outras variáveis que afetam a porcentagem de recuperação. Estes incluem a quantidade de oxigênio produzido como líquido e a estabilidade das condições de operação da planta. Devido à proporção natural de gases no ar, a produção de argônio não pode exceder 4,4% da taxa de alimentação de oxigênio em volume, ou 5,5% em peso.

Produção de produtos líquidos

Quando os produtos líquidos são produzidos em uma planta de separação de ar criogênica, normalmente uma unidade de refrigeração suplementar é adicionada (ou integrada) à planta de separação de ar básica. Esta unidade é chamada de liquefeito e usa nitrogênio como fluido de trabalho primário. A capacidade do liquefeito pode variar de uma pequena fração da capacidade da planta de separação de ar até a capacidade máxima de produção de oxigênio mais nitrogênio e argônio da planta de separação de ar.

O ciclo básico do processo usado em liquefatores permaneceu inalterado por décadas. Um liquefeito típico absorve nitrogênio próximo à temperatura ambiente e pressão, o comprime, resfria e depois expande o fluxo de alta pressão para produzir refrigeração. A diferença básica entre os liquefatores mais novos e os mais antigos é que a classificação máxima de pressão operacional dos trocadores de calor criogênicos aumentou à medida que a tecnologia de fabricação do trocador de calor criogênico melhorou. Um novo liquefeito típico pode ser mais eficiente em termos de energia do que um construído há trinta anos se empregar pressões de ciclo de pico mais altas e expansores de maior eficiência.

Processo de manufatura