Tecnologia de Resfriamento Secundário no Processo de Fundição Contínua

Tecnologia Secundária de Resfriamento no Processo de Fundição Contínua

Uma ampla gama de graus de aço, desde ultra baixo carbono (ULC) e baixo carbono até alto carbono e diferentes graus de aços especiais são necessários para serem fundidos em máquina de lingotamento contínuo (CCM). A fundição dessas classes deve ser alcançada maximizando a produção do CCM. A produção consistente de produtos de aço fundido de primeira qualidade requer maior flexibilidade operacional e de manutenção no CCM para manter os parâmetros ideais de fundição. Essa flexibilidade é necessária tanto para cada elemento quanto para o sistema de controle do CCM.

Enquanto o cordão é continuamente retirado na velocidade de fundição, a solidificação do aço continua sob o molde através das diferentes zonas de resfriamento com uma série de jatos de água. O sistema de resfriamento secundário é composto por essas diferentes zonas, cada uma responsável por um segmento de resfriamento controlado do cordão de solidificação à medida que avança pelo CCM. O meio pulverizado é água ou uma combinação de ar e água (arrefecimento por pulverização de névoa). O resfriamento por spray de névoa oferece as seguintes vantagens.

- Resfriamento uniforme

- Menos necessidade de água

- Redução de rachaduras na superfície

A qualidade do produto em um CCM é consideravelmente influenciada pelas variações de temperatura durante o resfriamento do fio na zona de resfriamento secundária. Portanto, a zona de resfriamento secundária tem uma função muito importante para a manutenção de um parâmetro de temperatura correto e é crucial para a qualidade do produto de aço fundido.

Como a qualidade do aço depende do comportamento da temperatura da superfície e da solidificação do aço frente ao tempo, ela é em grande parte definida pela intensidade dos jatos de água. Condições de resfriamento inadequadas podem ter um impacto negativo na distribuição de tensões na casca solidificada. Em primeiro lugar, o super-resfriamento pode levar à formação de rachaduras. Além disso, deve haver uma transição suave da temperatura da superfície à medida que o aço passa na zona de resfriamento secundária. Além disso, o resfriamento insuficiente do fio durante o resfriamento secundário pode resultar em uma poça de líquido muito longa. Esses requisitos tecnológicos exigem um resfriamento por spray mais eficiente e confiável e resultam em restrições que devem ser impostas ao processo de resfriamento secundário. As taxas de fluxo de pulverização são normalmente ajustadas para controlar a temperatura da superfície do cordão até que o núcleo fundido esteja sólido o suficiente para atingir o comprimento metalúrgico.

Os dois mecanismos de super-resfriamento e sub-resfriamento também levam a trincas no meio do caminho e trincas superficiais, respectivamente. Se tais problemas de qualidade são encontrados em uma operação de fundição, é necessária uma base racional para alterar as configurações na zona de resfriamento secundária, para produzir um perfil de temperatura de superfície mais satisfatório.

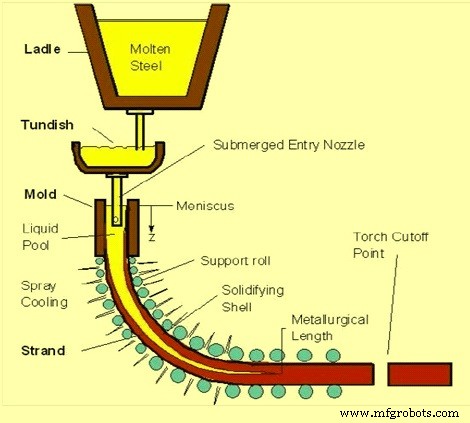

Um diagrama esquemático de um CCM mostrando a zona de resfriamento secundária junto com sprays de água está na Fig 1

Fig 1 Diagrama esquemático da zona de resfriamento secundária mostrando sprays de água

Aspectos de design da zona de resfriamento secundária

O comportamento de solidificação na tecnologia CCM surge da natureza dinâmica do processo de fundição. Em particular, refere-se às seguintes questões.

- Manuseio de fluxo de calor muito alto no molde

- Nutrição da casca sólida inicial fina e frágil para evitar o rompimento durante a descida do cordão pelo molde

- Projeto de parâmetros de fundição em sintonia com a dinâmica de solidificação do grau de aço para minimização ou eliminação de defeitos superficiais e internos no produto fundido.

É importante projetar um sistema de resfriamento uniforme para controlar a temperatura do fundido parcialmente solidificado. As preocupações importantes ao projetar um sistema de resfriamento secundário são as seguintes.

- Graus de aço a serem fundidos e suas velocidades de fundição

- A geometria do suporte do rolo e o layout do segmento da máquina

- Facilidade de manutenção.

- Sistemas de controle de refrigeração secundários.

Nos CCMs atuais, o projeto de um sistema de resfriamento secundário normalmente usa a mais recente tecnologia de bocal para atender aos rigorosos requisitos operacionais e de produção dos rodízios. O layout do sistema de resfriamento por pulverização secundário é um dos primeiros passos que precisam de considerações cuidadosas quando uma nova máquina de lingotamento contínuo é projetada. No resfriamento secundário, o número de bicos é distribuído sobre a superfície do cordão móvel. A sobreposição de sprays pode ocorrer e, portanto, a distância entre os bicos é importante.

É essencial que os arranjos dos bicos produzam uma remoção de calor uniforme ao longo do fio, mantendo um padrão de pulverização estável. A colisão da pulverização com os rolos de suporte deve ser evitada, pois isso resultará no uso ineficiente da água pulverizada e na redução da transferência de calor. Geralmente, os layouts de vários bicos devem ser o arranjo preferido.

O escalonamento de pares de bicos em intervalos de rolos consecutivos garante temperaturas de superfície uniformes. O controle da largura de pulverização pode ser obtido com uma configuração de vários bicos. Em um arranjo de bicos múltiplos, os bicos mais externos são sistematicamente desligados em relação à largura do cordão, onde pode ser usado um layout de bico que alterna o número de bicos em intervalos de rolos consecutivos. Se for necessário um controle mais preciso, um arranjo em linha pode ser usado.

Na área final de solidificação de aços não críticos, tipicamente a seção horizontal de rodízios curvos, é possível reduzir o número de bicos em uma folga de rolo para um ou dois, pois esta é uma área menos crítica para a solidificação.

O projeto cuidadoso dos regimes de operação para a zona de resfriamento secundária requer que o efeito das zonas de pulverização no campo de temperatura geral do cordão seja conhecido, seja em estado estacionário ou transitório. Os transientes, como fenômenos inerentemente dinâmicos, representam um desafio considerável para o controle devido à não linearidade natural da solidificação, ao caráter peculiar das constantes de tempo do processo e, mais importante, à economia rigorosa de todo o processo de produção.

Um sistema de controle de resfriamento secundário dinâmico ajuda a prever e controlar a temperatura em tempo real com precisão durante o lingotamento contínuo de aço. Tal sistema ajusta as vazões de água de pulverização na zona de resfriamento secundária do fundidor para manter o perfil de temperatura desejado em todo o aço mesmo em variações significativas nas velocidades de lingotamento.

Transferência de calor em fundição contínua

A remoção de calor do fio não é apenas uma função do resfriamento por pulverização, mas outros mecanismos também são predominantes, por exemplo, a remoção de calor pelos rolos de suporte. O calor removido pelos rolos pode ter um efeito significativo na temperatura da superfície do fio e nas condições de solidificação do fio. Se o calor removido pelos rolos for considerado uniforme em toda a largura do cordão juntamente com a remoção uniforme de calor pelos sprays, então as condições ideais de solidificação devem existir. Especificamente, a transferência de calor da câmara de pulverização (resfriamento secundário) atende às seguintes funções.

- Aprimore e controle a taxa de solidificação e, para alguns rodízios, atinja a solidificação total nesta região

- Regulação da temperatura do cordão através do ajuste da intensidade da água de pulverização

- Resfriamento de contenção da máquina

Abaixo do cordão de solidificação parcial do molde é pulverizada água para completar a solidificação. Os números de parâmetros primários que influenciam a taxa de extração de calor são os seguintes.

- Fluxo de gota de água

- Tamanho médio da gota

- Velocidade da gota atingindo a superfície do fio

- Efeitos de umectação

O resfriamento por spray envolve essencialmente a transferência de calor por ebulição. Uma manta de vapor de água se forma na superfície do fio que evita o contato direto das gotículas de água com a superfície do fio. A velocidade das gotículas deve ser tal que a gotícula possa penetrar na camada de vapor, de modo que as gotículas possam molhar a superfície e resfriá-la.

A densidade de fluxo de calor (q) na zona secundária é diretamente proporcional ao coeficiente de transferência de calor (?) e é calculada usando a fórmula abaixo.

q =? (Ts-Tw)

Onde Ts é a temperatura do fio e Tw é a temperatura da água

Para que o resfriamento eficiente ocorra, ? deve ser alto, mas também controlável para manter a qualidade do aço. Um método para aumentar o valor de ? é utilizar jatos de água como meio de resfriamento. Neste caso, o coeficiente de transferência de calor depende da forma e design do bocal, da velocidade da água de resfriamento e da massa da água de resfriamento. O uso de jatos de água gera os seguintes dois regimes distintos de resfriamento

- Resfriando predominantemente pela própria água

- Resfriamento predominantemente por radiação

A transferência de calor na fundição CCM ocorre no resfriamento secundário por uma combinação de condução, convecção e radiação. A intensidade da extração de calor por spray de água no resfriamento secundário é a seguinte

h =fluxo de calor / (Ts-Tw)

h é o coeficiente de transferência de calor (W/m².s), Ts e Tw são as temperaturas da superfície e da água. O coeficiente de transferência de calor h depende da vazão de água. No resfriamento secundário a solidificação deve ser completa. Algumas das questões relacionadas a isso são apresentadas abaixo.

- A pulverização de água deve ser distribuída uniformemente no fio móvel para que não ocorra o reaquecimento do fio. O resfriamento não uniforme leva à geração de tensões térmicas na superfície e podem aparecer rachaduras na superfície.

- A temperatura da superfície externa deve ser superior a 850 graus C para evitar a expansão volumétrica que acompanha devido à transformação de austenita em ferrita.

Existem três formas básicas de transferência de calor, conforme indicado abaixo, que ocorre na zona secundária.

- Radiação – A forma predominante de transferência de calor nas regiões superiores da câmara de resfriamento secundária, descrita pela seguinte equação.

P =? E A (Ts?-Ta?)

Onde ? é a constante de Stefan-Boltzmann (5,67×10?? W/m²/K°), 'E' é a constante de emissividade, normalmente 0,8, 'A' é a área de superfície, TS é a temperatura da fita e T? é a temperatura ambiente.

- Condução – À medida que o produto passa pelos rolos, o calor é transferido pela casca como condução e também pela espessura dos rolos, como resultado do contato associado. Esta forma de transferência de calor é descrita pela lei de Fourier, conforme indicado abaixo.

Q =k A (Ti-To)/?X

Para transferência de calor condutiva através do invólucro de aço, k é a condutividade térmica do invólucro de aço, 'A' e ?X são a área da seção transversal e a espessura do casca de aço respectivamente através da qual o calor é transferido, Ti e To são as temperaturas da superfície interna e externa da casca respectivamente da casca de aço. Essa forma de transferência de calor também ocorre através dos rolos de contenção.

- Convecção - Este mecanismo de transferência de calor ocorre movendo rapidamente as gotas de água pulverizada ou névoa dos bicos de pulverização, penetrando na camada de vapor próxima à superfície do aço, que então evapora. Esse mecanismo convectivo é descrito matematicamente pela lei de resfriamento de Newton, conforme indicado abaixo.

q =h A (Ts - Tw)

Onde h é o coeficiente de transferência de calor, ‘A’ é a área da superfície do fio de aço, Ts é a temperatura da superfície do aço e Tw é a temperatura da água de pulverização.

Crescimento da Shell

O crescimento da casca pode ser previsto com segurança a partir da lei de Fick. A seguinte equação é usada para calcular a distância de fundição (L) onde o aço está totalmente solidificado.

L =V/ (D/K)²

Onde D é a espessura da casca do aço, L é a distância de fundição do menisco de aço do molde (onde a solidificação começa), V é a velocidade de fundição e K é a constante empírica que depende principalmente do grau do aço e do projeto da máquina.

Contenção do cordão

A região de contenção é parte integrante da área de resfriamento secundária. Uma série de rolos de retenção contém o cordão, estendendo-se pelas faces opostas do cordão. A contenção do rolo de borda também pode ser necessária. O foco desta área é fornecer orientação e contenção do cordão até que a casca solidificante seja autossustentável.

A fim de evitar comprometimentos na qualidade do produto, uma consideração cuidadosa deve ser feita para minimizar as tensões associadas à disposição dos rolos e à não flexão do cordão. Assim, o layout do rolo, incluindo o espaçamento e os diâmetros do rolo, são cuidadosamente selecionados para minimizar entre o abaulamento do rolo e as tensões da interface líquido/sólido.

O suporte do fio requer a manutenção da forma do fio, pois o próprio fio é uma casca solidificante contendo um núcleo líquido que possui forças ferrostáticas salientes da pressão da cabeça relacionada à altura da máquina. A área de maior preocupação está no alto da máquina. Aqui, a força de abaulamento é relativamente pequena, mas a casca é mais fina e mais fraca. Para compensar essa fraqueza inerente e evitar a ruptura do casco e as rupturas resultantes do aço líquido, o diâmetro do rolo é pequeno com espaçamento apertado. Logo abaixo do molde, todas as quatro faces são normalmente apoiadas, com apenas as faces largas apoiadas nas regiões mais baixas da máquina.

Dobrar e endireitar

Igualmente importantes para a contenção e orientação do cordão do plano vertical para o horizontal são as forças de desdobramento e endireitamento. À medida que a deformação ocorre, o raio externo da casca sólida está sob tensão, enquanto o raio interno está sob compressão. A deformação resultante é ditada pelo raio do arco juntamente com as propriedades mecânicas da classe do aço fundido. Se a deformação ao longo do raio externo for excessiva, podem ocorrer trincas, afetando seriamente a qualidade do aço. Essas deformações são tipicamente minimizadas pela incorporação de um processo de desdobramento multiponto, no qual os raios se tornam progressivamente maiores para endireitar gradualmente o produto no plano horizontal.

Processo de manufatura

- Tecnologia de fundição de liga de titânio

- Fundição em areia com tecnologia FDM

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Fundição e laminação de placas finas

- Resfriamento por névoa de ar em lingotamento contínuo

- Pós para moldes de fundição contínua

- Processo CAS-OB de Siderurgia Secundária

- Benefícios dos fornecedores de fundição de ferro como processo de fabricação

- Entendendo o processo de fundição em areia

- Sistemas de resfriamento de processo explicados