O processo de sopro de um alto-forno

O processo de sopro de um alto-forno

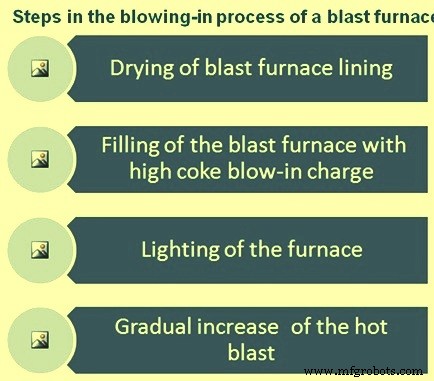

O processo de partida de um alto-forno após sua construção ou após seu reembasamento é chamado de blow-in. O processo de sopro é realizado em várias etapas (Fig 1) que consistem em (i) secagem do revestimento, (ii) enchimento do alto-forno com uma carga de alto forno de coque especialmente disposta, (iii) ignição do coque ou acendimento do alto-forno, e (iv) aumentar gradativamente o sopro a quente (taxa de vento) com lingotamentos freqüentes para garantir a elevação da temperatura do forno do alto-forno. Durante o período de blow-in, a razão de carga (relação do minério para o coque) é ajustada de acordo com um cronograma predeterminado até que a operação normal do alto-forno seja alcançada e o alto-forno comece a produzir a qualidade normal do metal quente.

Fig 1 Etapas do processo de sopro de um alto-forno

O alto-forno recém-construído ou reembasado deve ser cuidadosamente seco antes da ignição do coque. É porque a grande quantidade de água contida na pasta usada para a colocação de tijolos refratários e a água absorvida pelo trabalho de tijolos refratários devem ser removidas o máximo possível para evitar choque térmico extremo. Há dados suficientes disponíveis de que a insuflação de um alto-forno pode causar danos ao revestimento refratário, mesmo quando este foi devidamente seco. Além disso, se a água dessas fontes não for retirada do alto-forno antes de entrar em operação, ele absorve mais calor do que o previsto para a carga de insuflação e, portanto, impede que a fornalha atinja a temperatura desejada. Nesses casos, o metal quente e a escória líquida que entram na fornalha podem congelar e, nesse caso, torna-se impossível removê-los do alto-forno.

Secagem do alto-forno

Existem vários métodos que podem ser usados para secar um alto-forno e os altos-fornos a quente associados ao alto-forno. O método normal para fogões a quente, onde o combustível gasoso como o gás de coqueria está disponível, é colocar um tubo de gás na câmara de combustão inferior e começar com uma pequena chama e aumentar a entrada de gás por muitos dias até que uma pequena quantidade de gás de alto-forno pode ser usado, mantendo o combustível gasoso como chama piloto. É desejável aumentar o calor lentamente por pelo menos dez dias a duas semanas em um novo recuperador de calor antes de começar a trazer o recuperador de calor até as temperaturas de operação.

Os fogões de jacto quente que tiveram serviço anterior foram aquecidos em 36 horas a 72 horas sem dificuldade aparente. Outro método de secagem ou aquecimento no passado era usar um fogo de madeira construído no fundo da câmara de combustão. O fogo de madeira precisava de uma atenção constante até que as temperaturas da parede fossem suficientes para garantir a combustão adequada do gás de alto-forno.

Um dos métodos para a secagem de um alto-forno é o uso de sopro de ar quente. É um método simples e a secagem permanece sob controle o tempo todo. Ao aplicar este método, o sistema de jateamento a quente convencional é usado, exceto que inicialmente a temperatura de jateamento é mantida em torno de 200°C a 220°C e o volume de jateamento a quente é mantido em um nível baixo de jateamento. A temperatura é aumentada lentamente ao longo de vários dias até um pouco acima de 400 graus C e é mantida nesse nível de temperatura por mais alguns dias. Toda a operação pode ser realizada em uma semana. Em alguns lugares, cotovelos e tubos são instalados dentro de algumas das ventaneiras dos altos-fornos para direcionar o ar aquecido para a fornalha do alto-forno. aduelas de resfriamento e placas bosh para auxiliar na secagem. O equipamento de válvula de vedação inferior do carregamento superior é fechado durante a secagem e os sangradores do forno são ajustados para reter o máximo de calor possível dentro do alto-forno. Nenhuma leitura de pressão precisa ser observada no medidor de pressão de jateamento durante a secagem.

Nas usinas com alto-forno único onde o gás de alto-forno não está disponível, o método descrito deve ser modificado porque um combustível auxiliar de gás de coqueria ou óleo combustível deve ser usado para aquecer os altos-fornos. No entanto, para o baixo nível de calor necessário, isso pode ser feito satisfatoriamente.

Um método alternativo para a secagem do forno blat é conhecido como método de fogo de lareira. Consiste simplesmente em um fogo de madeira, coque ou carvão construído na lareira do forno e controlado de forma semelhante aos outros métodos com persianas e sangradores. É difícil regular a temperatura do fogo. Também é necessário o reabastecimento frequente de combustível, o que não é apenas difícil, mas também interrompe o processo. Se usado apenas para secagem, este método é tão simples quanto descrito acima, mas pode ser aplicado como o início de um processo de sopro controlado ou lento. Alguns operadores de blow-in afirmam que o aquecimento melhorado é obtido por meio dessa técnica. Após a secagem, um coque muito pesado é carregado, seguido por uma carga regular de sopro. Uma explosão baixa é então mantida, e as temperaturas da lareira e da parede são aumentadas lentamente antes que o volume de jato de ar seja aumentado para as taxas de sopragem convencionais. Neste método, o blow-in real ocorre após um lapso de vários dias. No entanto, teoricamente, este método tem a vantagem de que há menos chance de danos ao revestimento de tijolo refratário por choque térmico e há uma tendência reduzida para o tijolo refratário se desfazer. No entanto, o método é demorado e caro. A vida de campanha superior foi obtida através do uso de métodos convencionais, e nenhuma evidência até o momento foi observada para indicar resultados superiores de técnicas de queima lenta.

Outro método utilizado consiste em uma chama de gás aberta dentro do alto-forno. Uma prática é instalar um cano de gás através do orifício da torneira e acender o gás por um pequeno fogo de madeira mantido o tempo todo. As aberturas das ventaneiras são equipadas com persianas para regular a entrada de ar, e a temperatura superior do alto-forno é regulada de maneira semelhante aos dois métodos descritos anteriormente. Este método tem riscos óbvios e, portanto, não mais no uso. Agora está sendo considerado como método obsoleto. Essa prática foi substituída pelo uso de queimadores inseridos nas ventaneiras que geram ar quente a partir da combustão de combustíveis gasosos.

Outro método utilizado para a secagem do alto-forno, é o uso de fornos holandeses. Dois, três ou mais fornos/fornos são construídos fora do alto-forno e os produtos da combustão desses fornos/fornos mais o excesso de ar aquecido são direcionados através de tubos para o furo da torneira e algumas aberturas das ventaneiras. Outras aberturas de ventaneiras e refrigeradores são bloqueadas e a tiragem é regulada ajustando os sangradores do alto-forno. Como na secagem pelo jato quente, a válvula de vedação inferior do equipamento de carregamento superior é mantida na condição fechada. Os fornos holandeses são acionados com coque, carvão ou madeira e precisam de operadores para a manutenção dos incêndios, transporte do combustível e limpeza das cinzas. O controle de temperatura é mais difícil neste caso, mas alguma regulação é mantida pela intensidade dos fogos do forno e ajuste dos sangradores do forno.

Enchimento do alto-forno

Após a conclusão da operação de secagem, a válvula de vedação inferior e os sangradores do alto-forno são abertos. Os tubos de sopro são retirados e algumas ventaneiras, bem como alguns resfriadores são removidos, se desejado, e a parafernália ao redor da casa de fundição usada no processo de secagem é limpa. Em um tempo relativamente curto, o interior do alto-forno esfria o suficiente para permitir a entrada na fornalha para se preparar para o enchimento. No caso de um fogo de lareira ter sido usado para secar, todas as cinzas e refugos são limpos. Uma inspeção do sistema de resfriamento do forno agora é feita e a água é ligada. É uma prática normal manter uma observação constante em todos os membros de resfriamento começando neste momento. Nos casos em que o revestimento do forno não é novo e o forno está vazio, esta inspeção oferece uma boa oportunidade para encontrar elementos de resfriamento que estejam vazando. Quando houver dúvida com uma placa de resfriamento ou onde houver sinal de umidade na placa de resfriamento, a placa de resfriamento deve ser substituída antes de iniciar o enchimento do alto-forno. Além disso, todos os equipamentos mecânicos, elétricos e físicos devem passar por uma verificação completa antes do início do enchimento do alto-forno. Normalmente, uma lista de verificação é preparada e cada item da lista de verificação é verificado à medida que os relatórios são recebidos de que o item é satisfatório.

O trabalho em outras preparações precedeu e alguns continuam neste ponto coincidente com o início da operação de enchimento do alto-forno. Exemplos são o aquecimento das panelas de metal quente, enchimento dos silos com matéria-prima nos silos do almoxarifado de acordo com o plano pré-estabelecido, preparação de panelas de escória (se utilizadas) para serviço, inspeção das linhas de gás do alto-forno e abertura e fechamento dos respiros conforme a direção. As linhas de purga de vapor são verificadas para garantir que o vapor esteja disponível quando necessário. Os canais de ferro e escória da casa de fundição também devem ser preparados.

Simultaneamente, as atividades na usina para os sopradores de ar devem sofrer com igual intensidade. Pode ser que as turbinas sejam abertas para inspeção e vários trabalhos de manutenção preventiva precisem ser realizados. As caldeiras devem ser aquecidas, os turbo-sopradores devem ser aquecidos e virados, os mecanismos de disparo de velocidade devem ser verificados, a água deve ser ligada aos condensadores, as bombas devem ser inspecionadas e colocadas em operação, cronogramas de jato de ar devem ser postados e reconfirmados com o pessoal do alto-forno, a estação de tratamento de água da caldeira deve ser iniciada e a casa de manobra e a subestação devem ser ativadas.

Algumas das atividades finais antes de iniciar um alto-forno são a instalação e secagem dos materiais de revestimento para as calhas e canais de metal quente, ajustando os skimmers e comportas e certificando-se de que as pistolas de lama e perfuratrizes sejam montadas corretamente para que entre em contato com o orifício da torneira (entalhe do ferro) corretamente. Em alguns lugares onde o alto-forno deve ser operado em pressão muito alta, o alto-forno é pressurizado com ar frio antes da partida para determinar se há algum vazamento que deve ser retificado antes do carregamento.

Existem muitos arranjos diferentes para colocar a carga de partida no alto-forno. Normalmente consiste em apenas coque e uma pequena quantidade de fluxo abaixo do manto. Acima do manto há um aumento gradual da carga de minério com um aumento gradual da razão de carga (minério para coque). Muitas vezes, os dormentes de madeira são colocados na lareira nos orifícios das torneiras para que haja espaço aberto suficiente para a saída do gás. Em alguns blow-ins, a escória de alto-forno e o calcário são carregados com o coque na região de bosh. O objetivo disso é que a escória forneça um material que derreta facilmente e carregue o calor para dentro da lareira. A finalidade do calcário é combinar com as cinzas de coque e formar uma escória fusível. Para aumentar o volume de escória durante o período inicial da partida, às vezes é adicionado cascalho de sílica.

Enquanto o enchimento do forno com a razão de carga inicial de minério/sinter para coque é aumentado em direção ao topo do alto-forno, a razão de calcário para coque é diminuída e a razão de cascalho para coque é ligeiramente aumentada. Ao calcular as quantidades relativas de coque, carga de minério e fluxo, prevê-se que o teor de silício do metal quente nos primeiros fundidos conterá normalmente 2,5% a 4,5% de silício. Conseqüentemente, a quantidade de fluxo básico deve ser planejada adequadamente para que a escória não fique muito calcária (viscosa). À medida que o alto-forno começa a se mover normalmente e a taxa de jateamento a quente é aumentada, o teor de silício do metal quente diminuirá e, em seguida, o fluxo adicional deve ser fornecido para a sílica que permanece não reduzida na escória.

Iluminação

Vários métodos diferentes podem ser usados para acender o alto-forno. No entanto, o método mais utilizado atualmente é a ignição do coque com o ar quente. Neste método, um volume de explosão relativamente baixo é usado pela primeira vez a uma temperatura variando entre 550°C e 650°C e em questão de minutos o coque presente na frente dessas ventaneiras inflama. Para utilizar este método, é necessário pré-aquecer as estufas de jacto quente. Em uma planta de alto-forno único ou em uma planta de alto-forno múltiplo onde todos os altos-fornos estão desligados, isso pode representar um problema. Frequentemente, onde o gás de alto-forno não está disponível, outros gases combustíveis, como gás de coqueria ou gás natural, são usados para pré-aquecer os fogões até que o gás do alto-forno possa ser usado.

Outro método, usado com menos frequência, é colocar material facilmente combustível na frente das ventaneiras que podem ser inflamadas com tochas ou barras incandescentes. A tiragem natural através do alto-forno normalmente fornece ar suficiente para elevar a temperatura do coque próximo às ventaneiras até a temperatura de combustão, e então um leve fluxo de ar de sopro pode ser iniciado.

Antes de acender o alto-forno, o sistema de gás é isolado do forno por uma válvula de proteção, normalmente localizada a jusante do sistema de limpeza de gás. O sistema de limpeza de gás é purgado desta válvula de proteção para o alto-forno com vapor ou algum gás inerte. Durante os estágios iniciais do blow-in, os sangradores na parte superior do forno são mantidos abertos e um gás de purga é mantido no sistema de limpeza de gás até a válvula que separa o sistema de limpeza de gás do sistema de gás da planta principal. Os sistemas de limpeza de gás podem variar de alto-forno para alto-forno e, às vezes, seções separadas do sistema de limpeza de gás são isoladas umas das outras e purgadas separadamente.

Em muitos lugares, não há válvula de isolamento entre o coletor de pó e o alto-forno e, portanto, o coletor de pó é purgado com vapor que é expelido pelo alto-forno e descarregado através dos purgadores do alto-forno. Quando a taxa de sopro quente no alto-forno foi aumentada o suficiente para manter um fluxo bom e constante de gás de alto-forno, o meio de purga é desligado e os sangradores são fechados. Quando uma pressão positiva de gás é obtida até a válvula de proteção de isolamento, ela é aberta e o gás pode fluir para o sistema de gás principal. Precauções significativas para evitar uma explosão devem ser tomadas durante todo esse período, e a área ao redor do alto-forno, o sistema de limpeza de gás e as válvulas devem ser monitoradas quanto a possíveis vazamentos de gás de alto-forno.

Quando o alto-forno é iniciado, a taxa de jateamento a quente é apenas uma pequena fração do que seria em operação normal. Portanto, é necessário abrir apenas algumas das ventaneiras para que a velocidade através de cada ventaneira seja suficiente para levar o jateamento quente bem para dentro do alto-forno e evitar que os gases quentes escoem ao longo das paredes. Isso normalmente é feito tampando as ventaneiras que não estão sendo usadas com bolas de argila e abrindo-as mais tarde, à medida que a taxa de explosão quente aumenta. Em alguns casos, buchas são colocadas dentro das ventaneiras para diminuir o diâmetro da abertura durante os estágios iniciais do blow-in. Essas buchas são então retiradas quando as taxas de jateamento a quente mais altas devem ser usadas. No início, a taxa de jateamento a quente é aumentada a cada poucas horas, de modo que, ao final das primeiras 24 horas, seja cerca de 40% a 50% do jateamento a quente completo. Depois disso, é aumentado cerca de 25% ao dia até que a taxa final seja atingida.

Quando o alto-forno é acionado, o orifício da torneira geralmente é deixado aberto e parte do gás gerado pela combustão do coque sai pelo orifício da torneira. A princípio, esse gás deve ser inflamado, mas à medida que a taxa de explosão quente aumenta, ele aquece o coque na lareira e, finalmente, descarrega a uma temperatura alta o suficiente para permanecer aceso. O orifício da torneira geralmente permanece aberto até que a escória comece a aparecer. Isso é indicado por uma diminuição no volume de gás e um sopro ou pulsação no orifício da torneira. Quando isso ocorre, a pistola de lama é colocada na posição e o orifício da torneira é fechado. A cada poucas horas depois disso, o orifício da torneira é reaberto para remover qualquer escória que se formou. Em altos-fornos maiores com mais de um furo, normalmente um furo diferente é aberto a cada tentativa sucessiva.

Dentro de aproximadamente 24 horas a 28 horas após a inicialização, espera-se que o primeiro metal quente seja fundido. Este metal quente é tipicamente muito alto em teor de silício devido à baixa taxa de operação e à alta proporção de sílica para óxido de ferro nas matérias-primas na primeira porção da carga do alto-forno. À medida que a taxa de explosão a quente aumenta e a razão de carga (minério para coque) se aproxima do nível operacional normal, o teor de silício do metal quente diminui. Consequentemente, a proporção de fluxo para as outras matérias-primas deve ser ajustada para fornecer óxido básico suficiente para fundir a sílica não reduzida que vai para a escória. Geralmente, durante o período de blow-in, é aconselhável manter a relação de carga (minério para coque) em uma faixa que produza metal quente de alta temperatura em torno de 1500 graus C para garantir que algum problema imprevisto não resulte em congelamento. A temperatura de jacto de calor geralmente não é elevada à potência máxima das estufas de jacto de calor durante este período, uma vez que é necessário dispor de uma reserva que permita a introdução de calor adicional no recuperador em caso de emergência.

Processo de manufatura

- Sistema de automação, medição e controle de processos de alto forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Química da Ferragem por Processo de Alto Forno

- O que está no processo de fabricação?

- Qual é o processo de torneamento CNC?