Furo de torneira do alto-forno e rosqueamento do forno

Orifício de torneira do alto-forno e rosqueamento do forno

A operação de um alto-forno é um processo contínuo. O alto-forno continua produzindo ferro líquido (metal quente) e escória enquanto estiver em operação. O gusa e a escória se acumulam no forno do forno, mas como há um limite para a quantidade que pode ser acumulada antes de interferir na operação do forno, o gusa e a escória devem ser removidos do forno em intervalos regulares. O furo da torneira, também conhecido como entalhe de ferro, é usado para extrair o metal quente do forno. Ele está localizado um pouco acima do piso da lareira.

Independentemente da configuração específica do furo ou filosofia de operação, devido à adição de condições de processo dinâmicas (geralmente periódicas) e mais intensas (exposição a temperaturas mais altas levando à corrosão acelerada, maior turbulência e taxas elevadas de massa e transferência de calor) e maiores forças termo-mecânicas concorrentes (de tensões térmicas ou de cisalhamento de fluxo), o desempenho e a longevidade do alto-forno estão intimamente ligados ao desempenho do furo da torneira. Portanto, o furo de macho é muito crítico para o alto-forno. É o coração e a salvação do alto-forno, pois sem um furo de torneira um alto-forno não pode existir. A criticidade e relevância do furo de macho continua mesmo nos modernos altos-fornos automatizados.

O furo de torneira é uma parte essencial de um alto-forno. Fornos grandes geralmente têm 2 a 4 furos de torneira e a drenagem de metal quente e escória é praticamente contínua perfurando e tapando periodicamente os furos de torneira com um dos furos de torneira sempre aberto e duas fitas alternadas geralmente se sobrepõem por algum período de tempo. Alto-fornos de médio ou pequeno porte normalmente possuem um furo de derivação e o intervalo de tempo entre duas derivações geralmente varia de 30 min a 90 min. Alguns altos-fornos são equipados com um entalhe de escória (cinza) (geralmente chamado de macaco) para remover a escória do alto-forno, e está localizado em um plano tipicamente de 1 m a 2 m acima do furo da torneira.

Antigamente, quando a carga do alto-forno não era melhorada para os padrões atuais, o peso da escória produzida no alto-forno era mais da metade do peso do metal quente. A menor densidade da escória fazia com que ela preenchesse o espaço da fornalha acima do metal, e isso interferiria na penetração do ar de sopro e no processo de combustão nas ventaneiras muito antes que o acúmulo de gusa atingisse a quantidade desejada para tocar. Por isso foi necessário remover o excesso de escória através do entalhe de escória uma ou duas vezes entre duas tomadas. No entanto, atualmente devido a cargas mais bem preparadas, os volumes de escória estão em torno de 250-320 kg/ton. Portanto, o macaco raramente é usado e a escória é normalmente removida apenas através do furo de torneira durante o rosqueamento do alto-forno.

O rosqueamento, também conhecido como fundição ou drenagem, é um processo que remove o metal quente e a escória da fornalha. O processo de rosqueamento determina criticamente a pressão do gás no forno e as quantidades residuais de ferro e escória na fornalha. A drenagem deficiente da fornalha geralmente leva a uma operação instável do forno, que geralmente está ligada a perdas acentuadas na produtividade do forno e na vida útil da campanha. Uma batida ineficiente também dá origem a um acúmulo excessivo de líquidos e, portanto, a altos níveis de líquido na lareira. Se a escória líquida se aproximar do nível das ventaneiras, o fluxo de gás redutor na bosh é severamente perturbado, muitas vezes resultando em descida irregular da carga.

Um ciclo de rosqueamento começa quando o furo do macho é perfurado e é encerrado ao tapar o furo com a massa do furo quando o gás do forno estoura. Ao final do rosqueamento, a interface gás-escória se inclina para baixo em direção ao furo do macho e uma quantidade considerável de escória permanece acima do nível do furo do macho. A fase de ferro pode ser drenada de níveis abaixo do orifício de derivação devido ao grande gradiente de pressão que se desenvolve próximo ao orifício de derivação na fase de escória viscosa. A interface escória-ferro média é, portanto, menor do que o nível do furo da torneira. Dependendo de vários fatores, como taxas de produção de líquido, volume do forno e estratégias de extração, o estágio inicial de um ciclo de extração varia e pode ser categorizado da seguinte forma.

- Iron first -Isto ocorre se a interface escória-ferro estiver acima do nível do furo de rosca quando o furo de rosca é aberto. O ciclo de rosqueamento começa apenas com uma saída de ferro, e a escória começa a fluir mais tarde quando a interface escória-ferro desce até o furo do macho. Após isso, o ferro e a escória são drenados simultaneamente até o final da rosqueamento. O tempo decorrido desde o início do rosqueamento até a entrada da escória no corredor é chamado de atraso da escória.

- Simultâneo – Este padrão aparece se a interface escória-ferro estiver dentro ou a uma profundidade finita abaixo do furo de rosqueamento quando o rosqueamento começar. O alto gradiente de pressão na fase de escória pode promover o fluxo de ferro, ou até mesmo arrastar o ferro para cima do orifício da torneira. Como resultado, o ferro e a escória são drenados juntos durante todo o período de extração.

- Primeiro de escória- Este é o oposto do primeiro padrão de ferro. Neste padrão, a escória flui inicialmente e passa a ferro após um atraso. Isso ocorre porque a interface escória-ferro está muito abaixo do orifício de derivação quando o rosqueamento começa, e os fenômenos podem ser observados em fornos maiores com vários orifícios de derivação. O gradiente de pressão causado pela escória viscosa é inicialmente inadequado para levantar o ferro.

Um requisito primário do rosqueamento é garantir de forma confiável a taxa desejada de produtos do forno. Assim, é importante estabelecer os fatores que influenciam a taxa de sangria. Normalmente, em grandes altos-fornos, taxas de rosqueamento de 7 ton/min e velocidades de rosqueamento de líquido de 5 m/seg, em furos de 70 mm de diâmetro e 3,5 m de comprimento, são normalmente encontrados. A condição do furo e o comprimento do furo influenciam fortemente a taxa de rosqueamento. Quando o alto-forno está em operação, o furo da torneira é completamente preenchido com um material refratário conhecido como massa do furo da torneira.

O furo de macho é normalmente exposto a um ambiente extremamente dinâmico com alta temperatura e pressão, perfuração e entupimento frequentes, ataque químico substancial e cisalhamento induzido por fluxo. Durante o rosqueamento, o orifício da torneira é gradualmente erodido à medida que os líquidos derretidos fluem através dele. Quanto maior o desgaste do furo da torneira, maior é a mudança nas vazões de líquido e maior é a variação dos níveis de líquido na fornalha. Para a manutenção de um estado estável no furo da torneira, facilitando assim a remoção do líquido da fornalha, um excesso de massa do furo da torneira de alto-forno de alta qualidade é, na prática, injetado no furo da torneira quando uma torneira é terminada. A massa do furo da torneira se acumula e se solidifica no interior do furo da torneira formando uma camada protetora com a forma de um ‘cogumelo’, que se concentra principalmente diretamente abaixo do furo da torneira e em menor medida lateralmente e acima do furo da torneira. O orifício de macho torna-se, portanto, mais longo do que a profundidade da parede lateral da fornalha correspondente através da qual o orifício de macho é perfurado. Um orifício de torneira mais longo pode drenar líquidos fundidos da parte interna da lareira e o fluxo circunferencial pode ser suprimido. Além disso, furos de macho mais longos podem resultar em taxas de drenagem reduzidas devido ao efeito de atrito e, assim, diminuir o consumo da massa do furo de macho. O tamanho e a forma da camada de cogumelo também têm um efeito significativo nas variações de temperatura do revestimento da lareira durante a extração.

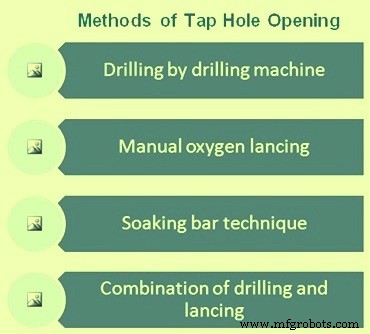

Quando chega a hora de o forno ser rosqueado, o furo do rosqueamento precisa ser aberto. É essencial que o furo da torneira seja aberto de forma rápida e segura sempre que necessário. Desconsiderando as práticas passadas mais primitivas de 'perfuração' ou 'escavação' para a abertura de furos de macho, uma ampla gama de métodos de abertura de furos de macho são adotados, incluindo o seguinte. (Figura 1)

- Lançamento manual de oxigênio do orifício da torneira. Isso normalmente deve ser minimizado ou apenas durante emergências. Isso pode levar à falha do furo da torneira e resultar em explosão.

- Perfuração por máquina de perfuração que pode ser operada elétrica, pneumática ou hidraulicamente. O furo da torneira é aberto usando uma haste de perfuração de diâmetro e comprimento apropriados na máquina de perfuração. A furadeira geralmente tem capacidade de rotação e de martelo. Normalmente, a rotação é necessária apenas para abrir o orifício do macho, mas se a massa do orifício do macho for muito dura pouco antes de atingir o comprimento total, pode ser necessário utilizar a ação do martelo. Isso, no entanto, é evitado sempre que possível, pois danifica o orifício da torneira e o 'cogumelo'.

- Técnica da barra de imersão – A prática da barra de imersão encontrou favor no rosqueamento do forno como um desenvolvimento emergente para substituir a perfuração de furos de macho na década de 1980. Envolvia empurrar/martelar uma barra de 50 mm através da massa do furo da torneira no canal de rosqueamento. Isso prometia melhorar a condutividade térmica desde a fornalha interna até o canal de rosqueamento para melhor assar e sinterizar a massa do furo do macho. Para abrir o furo da torneira, a barra foi martelada inversamente para fora do canal de extração, agora de dimensão bem definida, e com a promessa de não haver risco de perfuração inclinada ou danos no lancetador de oxigênio. No entanto, a prática caiu em desuso na década de 1990, por razões de exigir pré-furação demorada para auxiliar na inserção da barra de imersão, dificuldade em avaliar com precisão toda a profundidade de perfuração crítica e combiná-la com a adição de massa ideal do furo de macho, furo de macho mais curto tempos de cura em massa com risco aumentado de auto-abertura do furo da torneira e outros danos no furo da torneira e 'cogumelo' induzidos por martelamento na instalação e remoção da barra.

- Combinação de perfuração sem abertura e lancetagem deliberada da última porção restante do furo de macho.

Fig 1 Métodos de abertura do furo de torneira

Mecanismos de desgaste do furo da torneira

As dimensões do furo de macho têm uma influência dominante na taxa de rosqueamento. Portanto, é essencial considerar os fatores que contribuem para o desgaste do furo do macho. Esses fatores são (i) penetração, (ii) corrosão e (iii) erosão. O primeiro passo para o desgaste do refratário envolve a penetração de líquidos no refratário, cuja taxa pode ser descrita por um fluxo acionado por força capilar. Uma vez que um líquido tenha penetrado no refratário, a reação com o líquido infiltrante torna-se possível através da corrosão. A taxa de corrosão refere-se a quanto tempo um refratário penetrado esteve a uma temperatura que suporta a reação. Além disso, quando um refratário foi penetrado e ainda mais enfraquecido pela corrosão, a erosão se torna possível se a tensão de cisalhamento induzida pelo fluxo de líquido for suficiente para remover o refratário. Além disso, as condições do processo podem influenciar a viscosidade do líquido através da temperatura, enquanto a taxa de vazamento afeta o gradiente de velocidade. Nas velocidades de derivação de 1 m/s a 5 m/s, a força de cisalhamento aplicada é algumas ordens de magnitude inferior ao módulo de ruptura a quente da maioria dos refratários. Portanto, a erosão refratária do furo da torneira não pode ocorrer até que a estrutura refratária tenha sido enfraquecida pela penetração do líquido e corrosão. Portanto, a operação do alto-forno depende criticamente de um anular cozido e sinterizado de “manutenção” da massa do orifício de derivação para revestir o canal de derivação para proteger o refratário do orifício de derivação. Consequentemente, muito mais atenção é necessária para a questão da sinterização em massa do furo de macho e propriedades de erosão.

Devido ao potencial dano aos furos do macho devido ao lancetador de oxigênio, é sempre melhor perfurar o furo do macho. Isso normalmente resulta no sacrifício da broca e potencialmente da haste de perfuração.

Em muitos lugares, uma combinação de perfuração profunda seguida de punção de oxigênio é praticada deliberadamente. O objetivo é perfurar através da massa do furo macho o mais (consistentemente) possível, até que a resistência da broca seja encontrada devido a um 'tampão' de metal/escória residual arrastada. A tentativa de perfurar mais através desse plugue geralmente leva a uma furação inclinada não intencional e muitas vezes resulta na broca simplesmente ficar presa no canal de rosqueamento. Mesmo com o martelamento de percussão reversa, pode ser impossível liberar uma broca e haste presas, exigindo que o operador da casa de fundição recorra à punção de oxigênio para remover a obstrução.

Na prática combinada, a broca é então retirada, o comprimento da broca é medido com precisão (mas manualmente) com uma broca-T graduada, que simultaneamente verifica se a perfuração não estava fora do centro. Uma vez que o furo de perfuração é confirmado positivamente como reto, o lancetador de oxigênio do plugue do canal de derivação restante (curto) é então realizado para abrir o orifício de derivação. Isso geralmente requer um mínimo de punção (menos de um tubo de lança).

Requisitos de perfuração de furos

Os requisitos para controlar e otimizar a taxa de drenagem para o furo da torneira (para reduzir as velocidades do líquido e o desgaste do revestimento do forno) e a taxa de drenagem associada através dele (torneira de líquido controlada com condições estáveis do furo pós-tornagem), impõem a necessidade de manter um comprimento de furo de macho constante e ideal e forma suave. Isso geralmente é tão longo quanto possível, mantendo uma forma de canal quase cilíndrica de diâmetro definido. Na realidade, alguma extensão de estrias em direção à face quente com erosão na face quente está presente devido às temperaturas do canal de derivação, profundidades de perfuração e suas distribuições. Além disso, como há uma alta proporção de volume de escória para volume de metal , muitas vezes argumenta-se que a decisão pelo diâmetro e prática de rosqueamento deve ser focada na escória. Isso destaca o papel da furação confiável, pois representa o principal meio de controlar o diâmetro do furo do macho.

Equipamento e controle de perfuração de furos

Devido aos riscos excessivos de perfuração inclinada, o alinhamento preciso das pistolas de lama e brocas deve ser verificado e, se necessário, recalibrado no início de cada turno. Os entalhes de centragem do furo de macho servem para localizar a massa do furo de macho para ajudar a evitar que a broca "saia" do centro do furo de macho. Além disso, hastes de perfuração guiadas e rígidas são essenciais para reduzir a flexão excessiva da broca e garantir um furo de macho reto e centrado. Os sistemas de guia incluem deslocamento automático dentro dos limites, seguido por um pino hidráulico sendo posicionado fisicamente nos ganchos de trava. Para a perfuração de furos de macho de alto-forno longos (3,5 m a 4 m), dispositivos de haste hidráulica adicionais são fixados nas brocas para evitar a dobra das hastes de perfuração e a perfuração fora do eixo do furo de macho.

Vara e brocas

A forma e o material da broca (pontas de metal duro ou liga de Cr-Ni resistentes ao calor) são importantes. A capacidade de reter uma aresta de corte afiada para cortar, em vez de martelar, através da massa do furo macho, é importante com a face de corte da broca apresentada a uma face livre de detritos e poeira para perfurar. O diâmetro da broca é geralmente controlado dentro de uma faixa de 33 mm a 65 mm. Onde o martelamento é considerado importante, uma face interna da broca que é totalmente plana, para maximizar a transmissão da energia de impacto, juntamente com a transição de formas esféricas para semi-esféricas, é usada. A remoção de ar é normalmente usada para obter um furo limpo, além de fornecer algum resfriamento da broca para ajudar a prolongar sua vida útil.

Existem dois efeitos opostos da furação no controle do diâmetro do canal de rosqueamento. Com o desgaste prematuro da broca, há um canal de rosqueamento negativo (diâmetro diminuindo uniformemente até o diâmetro da haste de perfuração em direção à face quente. Mais frequentemente, porém, uma broca que não retém sua aresta de corte tende a se desviar, resultando em um canal positivo (aumento do furo para a face quente), ou um efeito de 'cogumelo'. Os designs tradicionais de brocas de perfuração de rocha fornecem alguma resistência aumentada a isso e geralmente são preferidos, apesar de ainda exigirem a substituição da broca a cada torneira. Também progressão de rosca, para baioneta, os acoplamentos de haste de perfuração são relatados para limitar a incidência de hastes de perfuração emperradas firmemente nos acoplamentos.

A consequência direta de um canal de rosqueamento reto e suave é um fluxo de rosqueamento suave e consistente. Ao contrário, um canal de vazamento com formato de saca-rolhas interno induz um fluxo de vazamento rotativo e pulverizador. Perfuração mais suave com 'deixe a broca fazer o trabalho' e não tentar forçar o furo da torneira aberta usando a força máxima que pode dobrar a haste da broca e produzir uma condição de saca-rolhas, resulta em um fluxo de rosqueamento suave.

Fechamento do orifício de torneira

É essencial que o furo de macho seja fechado com um alto grau de certeza e também para garantir que o volume desejado de massa do furo de macho foi instalado. Além disso, deve-se garantir que, após a retração da pistola de lama, a auto-abertura não planejada do furo da torneira não ocorra. A eliminação total da auto-abertura é muito importante.

Armas de lama normalmente sofisticadas e poderosas são usadas para o fechamento do furo da torneira. Novamente, a importância de considerar a pistola de lama, a massa do furo e a prática operacional do furo de forma holística como um sistema totalmente integrado não pode ser subestimada. O acoplamento de uma massa de furo de torneira de nova geração com uma velha e fraca pistola de lama incapaz de fornecer adequadamente a massa de furo de torneira no furo de torneira está fadada ao fracasso. Geralmente, um “projeto” de massa de furo de macho é geralmente um compromisso entre a “capacidade do equipamento” e os requisitos do “processo”.

Embora o plugue manual possa parecer à primeira vista extremamente simplista e exigindo interface direta do operador com um fluxo de torneira quente, se controlado incorretamente, a adição excessiva de argila do furo de torneira capaz por meio de pistolas de lama automatizadas pode potencialmente ter uma ação destrutiva (mas muitas vezes oculta) em um furo de torneira e arredores de revestimento.

Um canal de derivação perfeitamente cilíndrico de 1 m de comprimento e 50 mm de diâmetro requer, teoricamente, apenas 2 litros de massa de orifício de macho para preenchê-lo completamente. Isso aumenta para 5 litros se usado em média até 80 mm de diâmetro, seja por sulco positivo (exacerbado por qualquer lancetagem de oxigênio e/ou alargamento pelo desgaste do banho da face quente do furo da torneira) ou canelura negativa pelo canal de derivação. É bastante surpreendente comparar esta quantidade de massa de furo de torneira com a massa usada para altos-fornos de 1,8 m a 2 m, ou mais geralmente 2,5 m a 4 m de comprimento de furo de torneira, de 'tão pequeno' quanto 10 litros a 20 litros , a 50 litros a 120 litros a até 200 litros a 300 litros de massa de furo de torneira por fechamento, ao tentar estabilizar um 'cogumelo'.

A operação da casa de fundição geralmente envolve uma injeção de massa do furo do macho aumentada quando o comprimento do furo do macho diminui e vice-versa. Especialmente na prática consecutiva de rosqueamento de machos individuais, uma prática adicional comum defendida nos outros furos de machos em repouso, é a injeção ocasional em massa de furos de machos para manter a condição de 'cogumelo', que de outra forma está sujeita a dissolução progressiva (se marginalmente insaturado de carbono) e desgaste em contato com o líquido da lareira.

O uso de bicos cônicos nas pistolas de lama proporciona uma melhor vedação contra o soquete do furo da torneira. Em pistolas de lama modernas, a rotação da pistola de lama regulada por pressão rápida e automatizada é aplicada para minimizar ainda mais os danos ao bico da pistola de lama e para diminuir o risco de forte impacto na face e/ou canal do canal de rosqueamento, que pode rachar ou até mesmo desalojar o refratário do furo da torneira e o 'cogumelo'. A pressão de giro é geralmente definida um pouco mais alta em relação à pressão do cano da pistola de lama (200 bar a 315 bar de pressão de massa do furo da torneira), resultando em uma força de empurrão superior a 60 toneladas na face/placa do furo da torneira, especialmente para empurrar a torneira de maior resistência massa do furo que tende a limitar o potencial de desvio da massa do furo da torneira entre o bico e a face/placa do furo da torneira. O controle automático da força de contato da pistola de lama também é preferido para limitar o risco de danos mecânicos indevidos ao refratário do furo da torneira. Além disso, a injeção de canhão de lama multiestágio escalonado em diferentes velocidades pode ser praticada para alcançar condições ideais de furo de torneira. Isso pode envolver, a saber (i) primeiro empurrão consistindo de um empurrão rápido de 45 kg de massa de furo de torneira para deslocar todo o material do canal de drenagem, seguido por um empurrão mais lento de outra massa de furo de torneira de 45 kg para construir o 'cogumelo', e um final empurrão muito lento da massa variável do furo da torneira para construir ainda mais o 'cogumelo' e compactar a massa do furo da torneira no furo da torneira, e (ii) Segunda pressão com pressão muito lenta 5 min após a primeira pressão e com menos de 5 kg de torneira adição de massa de furo para compactar ainda mais a massa de furo de macho e fechar vazios. Para diminuir o risco de rompimento do furo da torneira, a pistola de lama permanece na posição por 5 min para permitir a cura em massa adequada do furo da torneira antes de ser removida da face do furo da torneira.

Comprimentos dos furos

É vital que todos os parâmetros de rosqueamento sejam mantidos o mais constantes possível, incluindo os comprimentos dos furos do macho. As variações nos comprimentos dos furos de macho podem ser atribuídas às capacidades da pistola de argila, à quantidade de argila empurrada para dentro do furo de macho durante o tamponamento anterior e à qualidade da massa do furo de macho. Um furo de torneira muito curto pode resultar em um risco de segurança de um furo de torneira de abertura automática, e um furo de torneira muito longo pode fazer com que a furadeira não abra o furo de torneira, exigindo o uso de tubos de lança de oxigênio para abrir o furo de torneira para o forno tocando. O comprimento do furo do macho necessário para uma operação estável depende do tamanho do forno e do tamanho do cogumelo que é suficiente para uma proteção adequada do furo do macho. É importante obter um comprimento de furo de macho superior à espessura inicial dos tijolos de carbono da lareira

Fenômenos de desgaste do furo de torneira

A capacidade de perfuração da massa do furo de macho é definida como a facilidade com que o furo de macho pode ser aberto após o tamponamento. A perfuração e o fechamento bem-sucedidos dependem não apenas do equipamento e da qualidade da massa do furo macho, mas também do julgamento e experiência do operador. Antes que um furo de macho possa ser aberto, a massa do furo de macho deve ter tempo suficiente para curar e, assim, evitar respingos no início de um macho e/ou desgaste prematuro no furo de macho. Durante o processo de cura, os voláteis são queimados da mistura e a argila começa a endurecer para permitir uma vedação firme e adequada do orifício da torneira. À medida que o forno está sendo rosqueado, a erosão interna do furo do rosqueamento aumenta durante o rosqueamento por ataque químico e mecânico do ferro, escória e gás. O desgaste dentro e ao redor da área do furo da torneira ocorre nas seguintes etapas, a saber (i) desgaste no cogumelo, (ii) desgaste no diâmetro do furo da torneira e (iii) desgaste que aumenta a largura da abertura do furo da torneira.

Monitoramento de furos

O monitoramento do furo de torneira consiste em duas ações distintas, a saber (i) monitoramento ativo durante a torneira e (ii) monitoramento fora do local das temperaturas na lareira e ao redor dos furos de torneira.

O furo da torneira é monitorado ativamente durante a rosqueamento pelo operador da casa de fundição que é responsável pela abertura e fechamento do furo da torneira com a broca e a pistola de lama. Ele monitora o orifício de derivação durante a duração da derivação quanto a quaisquer anormalidades e toma as medidas apropriadas. Ele monitora monitorar os seguintes fatores.

- Ângulo no qual o metal quente e a escória estão fluindo do orifício da torneira.

- Lançamentos esguichados – espirrar se manifesta como uma ação de cuspir em vez de um fluxo suave que flui do forno.

- O momento em que o forno começa a soprar durante um rosqueamento. O sopro é caracterizado pela emissão de faíscas em vez de um fluxo de ferro ou escória.

- A condição do furo da torneira, ou seja, está totalmente aberto, ângulo de perfuração.

O ângulo do fluxo de metal quente e escória que flui para fora do forno depende da pressão do líquido e da pressão do gás dentro do forno. Altos ângulos de rosqueamento representam um risco de segurança e os volumes de jateamento quente no forno devem ser reduzidos para controlar o ângulo de rosqueamento e o fluxo. O possível respingo do furo da torneira a qualquer momento durante o rosqueamento representa não apenas um risco de segurança, mas também um risco operacional. As práticas de rosqueamento com respingos resultarão em um aumento na quantidade de trabalho de limpeza necessária após o rosqueamento, antes do próximo rosqueamento. Caso este trabalho de limpeza seja excessivo, pois o tempo de ponta a ponta da torneira aumenta além da norma, esse atraso de tap pode resultar em um grande revés operacional, como uma lareira refrigerada (pior cenário).

O sopro do orifício da torneira, conforme indicado pelas faíscas emitidas, é uma indicação de que o forno está seco e pronto para ser tampado. Antes de realizar a ação de tamponamento, o operador precisa garantir que o forno esteja realmente soprando e que não seja um golpe falso.

O monitoramento da temperatura é feito geralmente em dois níveis. Na sala de controle, a temperatura pode ser monitorada 24 horas por dia pelo operador usando um sistema de controle digital (DCS). Esquemas são usados para representar as temperaturas de uma maneira facilmente compreensível. Fora do local, as temperaturas podem ser monitoradas por um período mais longo. O máximo durante períodos de semanas ou meses pode então ser usado e o pior desgaste pode ser calculado. Com essas informações, podem ser feitas previsões quanto a possíveis áreas problemáticas.

Se a temperatura não for monitorada, existe o risco de que o desgaste do furo do macho continue até atingir o casco e não seja contido. Isso pode resultar em uma queima (break-out) com metal quente derretido escorrendo pela lateral da carcaça do alto-forno, danificando a carcaça, causando explosões ao entrar em contato com a água, danificando termopares e danos ainda mais extensos, como salas hidráulicas superaquecendo e pegando fogo quando situadas diretamente acima de tal queima.

Processo de manufatura

- Roscas – Rosqueamento e Fresamento de Roscas

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

- Operação de alto-forno e escória de alta alumina

- Sistema de resfriamento do alto-forno

- Fabricação de ferro por alto-forno e emissões de óxido de carbono