Mini alto-forno e fabricação de ferro

Mini alto-forno e fabricação de ferro

Os mini altos-fornos (MBF) são geralmente vistos como versões em miniatura dos grandes altos-fornos convencionais (BF). Esses fornos são ideais para operações de pequena escala. Na verdade, eles são basicamente os precursores dos últimos altos-fornos convencionais modernos e, portanto, têm operado por um longo período de tempo. Os MBFs estão localizados em muitos países, mas a maioria dos MBFs está localizada na China, Índia, Brasil e Indonésia. A disponibilidade da planta, bem como a perfeição alcançada nesta tecnologia, fizeram do MBF uma rota aceita para a fabricação de ferro. Além disso, hoje em dia, a maioria das tecnologias de design, carregamento e operação que se tornaram a norma para os grandes fornos modernos de hoje também foram adotadas em MBFs.

O MBF é um forno de cuba vertical com um cadinho como uma lareira. Materiais de carga consistindo de minério de ferro, coque ou carvão vegetal usado como agente redutor, bem como combustível, e fundentes, geralmente calcário ou dolomita, são carregados no topo do forno. O forno funciona com o princípio de um reator de contra-corrente. À medida que a carga desce pelo poço, ela é pré-aquecida e pré-reduzida pelos gases quentes que sobem do fundo do forno. Os gases são gerados pela introdução de jato de ar quente enriquecido com oxigênio através de ventaneiras. O jato quente queima o agente redutor, produzindo gases redutores e calor necessário para o processo de redução que ocorre no forno. O material de carga reduzida funde para formar HM (ferro líquido) que fica saturado com carbono e desce para a lareira. Os fluxos combinam-se com as impurezas nos materiais de carga para produzir uma escória fundida que se acumula no topo do ferro líquido na fornalha. Ferro líquido e escória líquida são extraídos periodicamente do forno.

O MBF apresenta flexibilidade e competitividade e é adequado para a produção de metais quentes básicos e de fundição (HM). As características importantes de um MBF incluem simplicidade e economia. Outras características do MBF são as seguintes.

- Tecnologia e equipamentos comprovados.

- Design e equipamento mais simples do que o grande BF convencional.

- Tem flexibilidade com carregamento de minério com cargas de minério podendo variar de 100% de torrões de minério de ferro a qualquer mistura de torrões e aglomerados de minério de ferro (sinter ou pellets) na composição da carga.

- Uma variedade de agentes redutores pode ser usada, incluindo coque e carvão de baixa qualidade.

- A qualidade do HM produzido é semelhante à do grande BF convencional.

- Sua operação e manutenção são semelhantes, mas mais flexíveis do que o grande BF convencional.

- Tem baixo custo de capital, bem como menor custo de manutenção de equipamentos.

- É uma fonte econômica e confiável de HM para fundições de ferro, bem como em mini usinas siderúrgicas, onde é usado na integração direta com aciarias que consistem em forno de indução / forno elétrico a arco / forno de otimização de energia e às vezes até com pequenos forno de oxigênio.

Como o nome sugere, o tamanho do MBF é pequeno, com volumes internos variando de 35 cum a 600 cum. Os MBFs são geralmente fornos de cuba baixa com a altura efetiva dos fornos variando de menos de 12 m a cerca de 20 m. Os MBFs atingem níveis de produtividade normalmente na faixa de 2 latas/cum/dia a bem acima de 3 toneladas/cum/dia.

Recursos importantes de um MBF

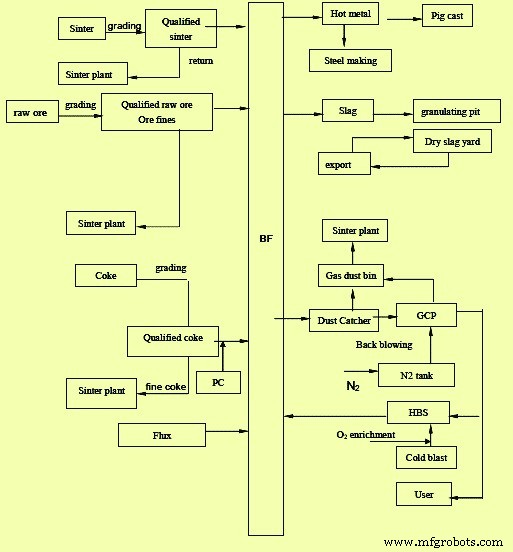

O MBF é um forno tipo poço com uma pilha vertical sobreposta a um cadinho como uma fornalha. O complexo MBF é composto por BF próprio, estufas de jateamento quente, tampo MBF e sistema de carregamento, diversas plataformas de manutenção, sistema de armazém com várias caixas para materiais de carga, plataforma de ventaneira e casa de fundição, sistema de granulação de escória, sistema de gás, sistema de limpeza de gás BF, matéria-prima e sistema de abastecimento de combustível, fonte de alimentação e outros sistemas de abastecimento de utilidades, bem como estação de soprador de ar e sistema de circulação de água BF, etc. O layout do MBF é geralmente muito compacto com a maioria das instalações que suportam a produção de HM, estão ao forno propriamente dito. Um fluxograma de processo típico de um MBF com uma planta de limpeza de gás a seco é mostrado na Fig 1.

Fig 1 Fluxograma de processo típico de um MBF com uma planta de limpeza de gás a seco

O forno que é o reator de processamento participa do sistema de produção de ferro da seguinte maneira.

- Recebe os materiais de carga já preparados dos depósitos através do sistema de alimentação.

- Recebe o jato quente que foi gerado pelo soprador de ar na estação de sopro e aquecido nos fogões de jato quente. O jato quente é normalmente enriquecido com oxigênio.

- Produz e entrega HM e escória líquida.

- Ele fornece o gás BF bruto para o sistema de limpeza de gás.

- Recebe água de refrigeração e ar comprimido através do sistema de refrigeração e utilidades.

- É alimentado com energia elétrica pelo sistema elétrico.

- É controlado por meio do sistema de comando e controle.

O MBF geralmente possui uma estrutura de estrutura autônoma com quatro colunas que suportam 6 plataformas e ponte de salto (no caso de carregamento de salto) diretamente sobre a fundação do RCC. A carcaça do forno geralmente é construída em chapa de aço estrutural de diferentes espessuras.

Os perfis típicos de dois MBFs chineses são fornecidos na Tab 1.

| Aba 1 Perfis típicos de mini-alto-fornos chineses | ||||

| Sl.Nº | Parâmetro | Unidade | Valor | |

| 1 | Volume efetivo | goza | 50 | 320 |

| 2 | Diâmetro da lareira | m | 2,25 | 4,9 |

| 3 | Diâmetro da barriga | m | 3,05 | 5,7 |

| 4 | Diâmetro da garganta | m | 2 | 3,7 |

| 5 | Altura da camada morta | m | 0,35 | 0,6 |

| 6 | Altura da lareira | m | 1,8 | 2,7 |

| 7 | Altura do bosh | m | 2.3 | 2,9 |

| 8 | Altura da barriga | m | 1 | 1 |

| 9 | Altura do eixo | m | 5.3 | 9.2 |

| 10 | Altura da garganta | m | 1,27 | 1,6 |

| 11 | Altura efetiva | m | 12.02 | 17,4 |

| 12 | Ângulo de pilha | Grau | 84,27 | 83,79 |

| 13 | Ângulo de Bosh | Grau | 81,57 | 82,15 |

| 14 | Relação altura/diâmetro | 3,58 | 3,05 | |

| 15 | Número de ventaneiras | Nos. | 6 | 12 |

Nos MBFs modernos, os blocos de carbono semi-grafite são normalmente usados para o fundo do BF e os blocos de carbono fundido para a lareira. Blocos de carbono com boa condutividade térmica e resistência à erosão podem proteger efetivamente o fundo e a lareira do BF. A estrutura do copo de cerâmica é geralmente usada para a parede interna da lareira com forro de alumina. Tijolos de corindo e tijolos de alumina são usados na área do taphole e na área do entalhe da escória, respectivamente. A área bosh, ventre e parcialmente empilhado é revestida normalmente com tijolos de alumina. Tijolos refratários de alta densidade são usados na área da pilha superior para o revestimento. O revestimento interno do forno geralmente é pulverizado com concretos de alumina para ter uma espessura de 70 mm. Para o revestimento interno da garganta e da tampa superior do BF, são usadas soldas de âncoras e uma camada de concreto resistente ao calor e resistente ao desgaste. Dependendo do projeto do revestimento do forno, a vida útil esperada do MBF varia na faixa de 5 anos a mais de 10 anos.

O aumento da temperatura de jateamento a quente é uma das principais medidas para aumentar o volume de injeção de carvão pulverizado no MBF e reduzir a taxa de coque no MBF. O projeto do sistema de jato quente é feito normalmente de forma que a temperatura do jato quente possa ser mantida em 1200 graus C usando o gás BF como combustível. Atualmente, os MBFs são equipados com estufas de explosão a quente de 3 números com design de combustão de cúpula tangencial rotativa.

As ventaneiras são alimentadas com jato quente da agitação principal através de tubos de sopro. As ventaneiras são instaladas junto com os refrigeradores das ventaneiras. Ambos são feitos de cobre. O número de ventaneiras instaladas no MBF depende do volume útil do MBF e são projetadas para uma velocidade de sopro ideal que normalmente está na faixa de 210 m/segundo a 230 m/segundo em condições de operação.

Atualmente, os MBFs modernos têm um furo de drenagem de onde o metal quente e a escória fluem. São separados por uma placa skimmer, devidamente localizada na corrediça HM colocada na plataforma de trabalho. Em alguns MBFs existem entalhes de escória separados para vazamento de escória líquida. O metal quente flui para a panela ou carro torpedo, enquanto a escória líquida é transportada para um sistema de granulação de escória.

As aduelas de resfriamento estão sendo usadas em MBFs com 3 seções de aduelas de superfície lisa usadas no fundo e na lareira e aduelas com refratário inserido nelas usadas nas zonas de bosh e ventre. As aduelas estão sendo usadas para a área da pilha, a fim de apoiar efetivamente o revestimento de tijolos da pilha inferior e reduzir a abertura do invólucro BF para aumentar a estanqueidade do MBF. Aduelas de ferro fundido nodular de ferrite são geralmente usadas para pilha média e inferior. Tubo de aço sem costura é fundido dentro da aduela e placa de nervura na superfície quente da aduela. O material de carbono é compactado na ranhura. O resfriamento a água é normalmente usado para o fundo do MBF. O sistema de ventaneira é resfriado por um sistema de resfriamento de água dedicado.

Outros equipamentos auxiliares para o alto-forno propriamente dito são (i) armadura de garganta de 2 estágios, (ii) 'câmera de imagem infravermelha da garganta' instalada perto da linha de estoque da garganta para detectar a distribuição de estoque na área da garganta e (iii) dispositivo de resfriamento e pulverização de água superior que é usado quando a temperatura máxima é muito alta.

Normalmente os MBFs são equipados com sistema de carregamento de salto. Em alguns MBFs, o carregamento do transportador é usado no lugar do carregamento de salto. Para o carregamento de topo em MBF, estão a ser utilizados ambos os sistemas, nomeadamente (i) carregamento de duas campainhas com um distribuidor e (ii) sistema de campainha sem topo. MBFs modernos estão com sistema de campainha menos.

No caso de campânula sem topo, geralmente são usados dois tipos de distribuição, a saber (i) tipo de anel (tipo de anel único, tipo de anel múltiplo e (ii) tipo de ponto fixo. carregado no forno distribuindo a calha através do anel concêntrico (anel único) ou anéis multiconcêntricos (anel múltiplo). No caso de distribuição do tipo de anel único, a calha de distribuição permanece no mesmo ângulo de inclinação designado durante o carregamento. No caso de vários anéis distribuição, o ângulo de inclinação pode ser alterado várias vezes durante o carregamento. Uma distribuição circular ou multi-círculo em cada posição do ângulo pode ser feita. No caso de distribuição do tipo fixo, o chute de distribuição é posicionado de acordo com o ângulo de inclinação designado para distribuir o material para um A distribuição do setor também pode ser feita com equipamento de carregamento sem campânula.Normalmente, o gás nitrogênio é usado para fins de equalização.

A altura de carga dentro do forno (linha de estoque) é controlada por meio de duas hastes de estoque numéricas. A detecção contínua do nível de carga é feita automaticamente durante a produção normal através das hastes de estoque que são abaixadas automaticamente junto com o nível de carga. A haste de estoque é levantada ao atingir o nível designado. O nível de carga é indicado na sala de controle.

A casa fundida é geralmente de formato retangular com a cobertura de aço com inclinação de 1:12 e coluna RCC. Janelas de ventilação são normalmente fornecidas no projeto da cobertura. A casa de fundição está equipada com a pistola de lama operada hidraulicamente e máquina de perfuração hidráulica/pneumática. A casa de fundição geralmente é totalmente despoeirada por um sistema de filtro de mangas.

O gás BF gerado no MBF é retirado por 4 números de tomadas de saída, depois 4 números de captações e, em seguida, 2 números de captações que se reúnem para 1 número de canto inferior que finalmente vai para o coletor de pó. O gás de topo BF tem a temperatura normal na faixa de 100 graus C a 300 graus com um máximo de 400 graus C. Ambas as tomadas no topo do forno são equipadas com válvula de sangria de 1 número que geralmente é acionada por cilindro hidráulico. O coletor de pó funciona no princípio da gravidade e remove o pó grosso do gás BF. O gás BF do coletor de pó é ainda limpo em um sistema de limpeza de gás úmido que consiste em um saturador e depuradores primários e secundários ou em um sistema de limpeza de gás seco que consiste em filtros de saco de poeira de baixa pressão usando gás nitrogênio para soprar o pó.

A operação do MBF é semelhante aos grandes BFs convencionais. Quando os materiais de carga, ou seja, carga de ferro (sinterização/pellets e minério granulado), agente redutor (carvão vegetal ou coque BF) e fluxo (calcário e dolomita), carregados no topo do alto-forno, descem pela chaminé, eles são pré-aquecidos pelos gases quentes que sobem da fornalha e pelo sopro quente introduzido pelas ventaneiras localizadas no fundo do poço, logo acima da fornalha.

O ar aquecido queima a maior parte do coque BF carregado a partir do topo para produzir o calor requerido pelo processo e fornecer gás redutor que remove o oxigênio da carga de minério. O ferro reduzido derrete e desce até o fundo da lareira. O fluxo se combina com as impurezas do minério para produzir uma escória, que também derrete e se acumula em cima do ferro líquido na fornalha. De tempos em tempos, o ferro líquido e a escória líquida são drenados para fora do forno através do orifício de derivação.

Atualmente, os MBFs são equipados com injeção de carvão pulverizado (PCI), que é feita no nível da ventaneira. Os MBFs modernos podem ter uma taxa de PCI de até 150 kg/ton de HM. Os parâmetros operacionais comuns dos MBFs são fornecidos na Tab 2.

| Guia 2 Parâmetros operacionais de MBFs | |||

| Sl.Nº | Parâmetro | Unidade | Valor |

| 1 | Disponibilidade do forno | número de dias | 330 – 350 |

| 2 | Sinterização em carga | % | Cerca de 80 |

| 3 | Taxa de minério | kg/tHM | 1600-1700 |

| 4 | Taxa de combustível | kg/tHM | 550-600 |

| 5 | Taxa de coque BF | kg/tHM | 420-450 |

| 6 | Taxa de PCI | kg/tHM | 120-150 |

| 1 | Temperatura de explosão | Grau C | 1100-1200 |

| 8 | Pressão máxima | kg/sq cm | 0,3 -1,0 |

| 9 | Taxa de escória | kg/tHM | 300-380 |

| 10 | Produtividade BF | toneladas/cum/dia | 2-3 |

| 11 | Enriquecimento de oxigênio do jato de ar | % | Cerca de 3 |

O consumo típico de utilidades no MBF é dado na Tab 3.

| Guia 3 Consumo típico de utilitários em MBFs | |||

| Sl.Nº | Parâmetro | Unidade | Valor |

| 1 | Jato de ar | N cum/tHM | Por volta de 1800 |

| 2 | Geração de gás BF | N cum/tHM | Cerca de 900 |

| 3 | Vapor | kg/tHM | Cerca de 50 |

| 4 | Eletricidade | kWh/tHM | Cerca de 120 |

| 5 | Nitrogênio | N cum/tHM | Por volta de 2 |

| 6 | Ar comprimido | N cum/tHM | Cerca de 0,3 |

O sistema de automação de MBFs geralmente tem as características de função forte, desempenho de alto padrão, alta confiabilidade, capacidade de expansão fácil, capacidade de comunicação abrangente, fácil implementação e estrutura de distribuição e fácil operação. Normalmente possui alto nível de interferência anti-eletromagnética e anti-choque, bem como capacidade de processamento modular e capacidade de reflexão instantânea.

O controle e a supervisão da operação de todo o MBF geralmente são realizados a partir da sala de controle do MBF, localizada geralmente perto da plataforma de trabalho do MBF. O sistema de controle normalmente consiste em estações supervisórias, PLC principal, alarmes, intertravamentos e proteções. Uma estação remota também é geralmente instalada na sala de controle de manuseio de matéria-prima. O sistema está ligado através de uma rede. Um sistema supervisório é normalmente usado para controlar os parâmetros do processo, registro de tendências e registro de alarmes. Vários instrumentos de campo são instalados para medir e controlar todos os parâmetros do processo. Algumas das medições importantes incluem (i) medições de pressão, (ii) medições de temperatura, (iii) medições de vazão, (iv) medições de nível de poeira de gás BF, (v) medições de nível de estoque, ângulo de chute e grau de abertura da válvula borboleta e (vi) medição de peso de materiais de carga e muito mais. A cabine de controle para operação dos equipamentos da fundição está localizada na própria fundição em local seguro de onde o operador pode visualizar o equipamento.

O sistema de resfriamento de água do MBF normalmente requer água industrial de forma contínua nas áreas que incluem (i) resfriamento do casco do alto-forno, (ii) resfriamento de ventaneiras e resfriadores de ventaneiras, (iii) sistema de limpeza de gás em caso de limpeza de gás úmido, (iv) granulação de escória, (v) resfriamento do sistema hidráulico superior BF, (vi) resfriamento do sistema hidráulico da pistola de lama/máquina de perfuração. Toda a água é recirculada. Um tanque de água suspenso é normalmente fornecido para atender às necessidades de emergência durante a falha de energia. Os principais parâmetros relacionados a todos os sistemas hídricos são monitorados através do sistema supervisório da sala de controle.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Sistema de resfriamento do alto-forno

- Uso de Pelotas de Minério de Ferro na Carga do Alto Forno

- Casa de Fundição do Alto Forno e seu Funcionamento

- Fabricação de ferro por alto-forno e emissões de óxido de carbono

- Matérias-primas usadas na fabricação de ferro e aço