Zona Afetada pelo Calor e Propriedades do Metal de Solda na Soldagem de Aços

Zona Afetada pelo Calor e Propriedades do Metal de Solda na Soldagem de Aços

Existem muitos fatores que controlam as propriedades do metal de solda e da zona afetada pelo calor (ZTA) durante a soldagem de aços carbono (C) e baixa liga. O metal de solda e a ZTA são frequentemente referidos como soldas de aço. Os processos de soldagem, consumíveis de soldagem e parâmetros de soldagem também influenciam essas propriedades. As propriedades das soldas de aço também são influenciadas pelas atmosferas corrosivas e cargas cíclicas às quais estão sendo frequentemente submetidas.

Zona afetada pelo calor

Durante a seleção dos aços, as características da ZTA são mais importantes do que o metal de solda. Isso porque as propriedades metalúrgicas e mecânicas da ZTA estão diretamente ligadas ao aço selecionado. No entanto, essas propriedades podem ser ajustadas por parâmetros de soldagem e tratamento térmico pós-solda (PWHT). Além disso, os problemas metalúrgicos e/ou de soldabilidade relacionados às características da ZTA são mais difíceis de resolver do que aqueles relacionados ao metal de solda. Problemas de soldagem que geralmente ocorrem no metal de solda podem ser superados com a troca do eletrodo de soldagem e/ou outros consumíveis de soldagem. Em comparação, as dificuldades com a ZTA muitas vezes podem ser resolvidas apenas alterando o aço base, que geralmente é uma medida muito cara, ou alterando a entrada de calor. Diferentes equivalentes empíricos de C (CE) foram desenvolvidos e utilizados para avaliar a soldabilidade e a tendência de trincas induzidas por hidrogênio (H2) (HIC) dos aços base.

A equação mais frequentemente usada para CE que também está sendo usada pelo Instituto Internacional de Soldagem (IIW) é CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % V)/5. No Japão, o parâmetro de caracterização da composição de Ito-Bessyo, Pcm, é mais amplamente utilizado. Pcm é considerado para permitir uma avaliação mais realista da soldabilidade de aços de baixo C, quando comparado com a equação IIW. Esta equação é Pcm =% C + % Si/30 + (% Mn + %Cu +% Cr)/20 + % Ni/60 + % Mo/15 + %V/10 + 5 B. Outra equação desenvolvida no Japão é para o número equivalente de C (CEN) que incorpora tanto a equação IIW para CE quanto o Pcm. O CEN é semelhante ao Pcm para aços com níveis de C inferiores a 0,17%, e segue a equação IIW em níveis de C mais elevados. A equação para CEN é CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/5 + 5B]. Nesta equação A(C) é igual a 0,75 + 0,25 tan h [20 (% C – 0,12)].

Embora essas equações CE tenham sido inicialmente desenvolvidas para caracterizar a tendência de fissuração do H2 em aços, elas também estão sendo utilizadas para avaliar a temperabilidade dos aços com base na química. Existe uma correlação entre CE, Pcm e o volume de martensita tanto na região de grão grosso quanto na região de grão refinado. À medida que o valor do Pcm aumenta, o volume e a dureza da martensita em ambas as regiões aumentam.

Várias regiões na ZTA de aços ferríticos foram definidas e caracterizadas usando uma temperatura de pico específica do ciclo térmico de solda da ZTA em conjunto com o diagrama de fases de equilíbrio Fe-C. Essas regiões são as regiões de granulação grossa, granulação refinada, intercrítica, subcrítica e parcialmente líquida. No entanto, o comportamento metalúrgico na ZTA que sofre rápido aquecimento e resfriamento é um processo de não equilíbrio. Portanto, um diagrama de transformação de resfriamento contínuo (CCT) é mais apropriado para ser usado para prever as microestruturas na ZTA. A taxa de resfriamento está intimamente associada à espessura do aço, geometria da junta e aporte de calor de soldagem. A taxa de resfriamento que normalmente é a mais crítica em aplicações de soldagem é aquela que cai entre 800°C e 500°C. À medida que a entrada de calor de soldagem é aumentada ou a espessura do aço é reduzida, a taxa de resfriamento entre essas temperaturas é reduzida.

Os efeitos dos principais elementos de liga em aços C e baixa liga na microestrutura e tenacidade da ZTA indicam que o C tem um papel muito importante na dureza geral dos aços soldados. Isso pode ser visto claramente pelo seu papel nas equações CE e Pcm. Um aumento no nível de C favorece a formação de produtos de transformação de temperatura mais baixa, como bainita e martensita, e leva a uma redução significativa na resistência à clivagem da ZTA.

O manganês (Mn), além do endurecimento em solução sólida, reduz a temperatura de transformação da austenita em ferrita enquanto proporciona efeitos de fortalecimento pelo refinamento do grão. No entanto, o nível de Mn deve ser limitado para minimizar a segregação da solidificação e a formação de bandas microestruturais.

O cromo (Cr) é um reforço de solução sólida e elemento formador de carboneto. Aumenta a temperabilidade do aço e melhora a resistência à oxidação e à corrosão. A adição de Cr é favorável nos casos em que a precipitação de carbonetos de Cr suprime a formação de placas laterais de ferrita através de um efeito de pinagem.

Considera-se que o níquel (Ni) tem um efeito benéfico na transformação do aço, semelhante ao do Mn, por diminuir a temperatura de transformação da austenita. A adição de Ni também melhora a tenacidade, além de proporcionar um efeito de endurecimento de solução sólida.

Vanádio (V) e nióbio (Nb) são adicionados em pequenas quantidades em aços de baixa liga para obter as propriedades mecânicas desejadas. Ao formar V(C,N) e Nb(C,N), V e Nb retardam a recristalização e o crescimento de grãos da austenita durante a laminação e normalização. Durante a soldagem por fusão, particularmente com alta entrada de calor, V(C,N) e Nb(C,N) se dissolvem na ZTA com temperaturas de pico superiores a 1100°C e reprecipitam durante o resfriamento mais lento. A reprecipitação de V(C,N) e Nb(C,N) enfraquece a tenacidade da ZTA.

Titânio (Ti), na forma de nitreto de Ti estável, evita o engrossamento do grão de austenita anterior em regiões próximas ao limite de fusão da solda.

Metal de solda

O uso de um material de enchimento é muito comum em muitos processos de soldagem por fusão. Ao selecionar o metal de adição/eletrodo adequado, as principais considerações são se o metal de solda pode ou não ser produzido livre de defeitos e se o metal de solda é ou não compatível com o aço base e pode fornecer propriedades satisfatórias. Essas características são determinadas pela (i) química do eletrodo, (ii) diluição do aço base, (iii) material fundente ou gás de proteção e (iv) solidificação da poça de fusão e subsequente resfriamento e transformação.

A seleção do material de enchimento adequado não se baseia na combinação da química com o aço base. Em vez disso, baseia-se na correspondência das propriedades do metal de solda e do aço base. A utilização de um material de adição com química idêntica à do aço base pode não apresentar os resultados desejados, uma vez que as microestruturas do metal de solda são totalmente diferentes daquelas do aço base. Para muitos aços C e baixa liga, a solidificação e a rápida taxa de resfriamento envolvidos na soldagem por fusão resultam em um metal de solda que possui propriedades de resistência e tenacidade mais altas do que o aço base quando são da mesma química. Portanto, o material de enchimento contém frequentemente um nível C mais baixo do que o aço base. A resistência do metal de solda não é melhorada pelo aumento do teor de C, mas pela adição de elementos de liga que proporcionam o fortalecimento de solução sólida ou precipitação e modificação das microestruturas.

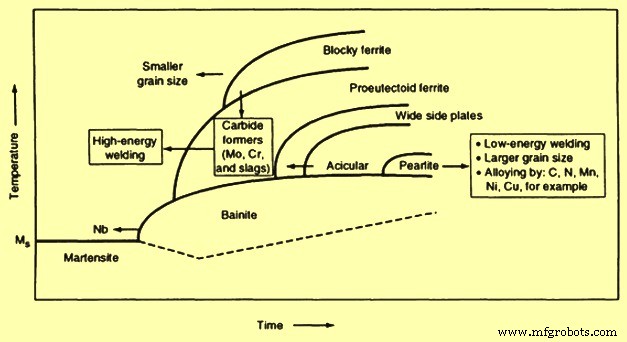

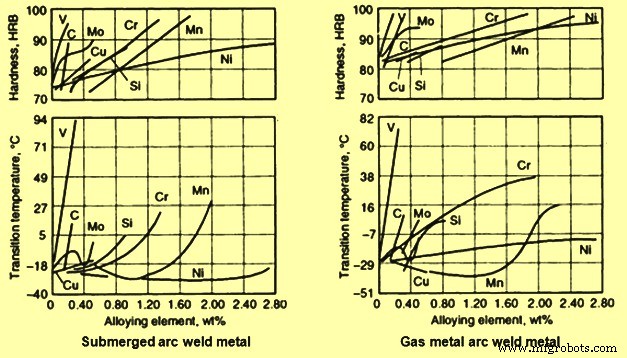

A microestrutura do metal de solda em aços C e baixa liga contém uma variedade de constituintes, desde ferrita em bloco, ferrita acicular, bainita e martensita. Os efeitos dos elementos de liga e resfriamento na microestrutura do metal de solda são expressos em um diagrama CCT esquemático (Fig 1), enquanto os efeitos dos elementos de liga na dureza e tenacidade ao entalhe do metal de solda são mostrados na Fig 2.

Fig 1 Efeitos dos elementos de liga e resfriamento na microestrutura do metal de solda

Fig 2 Efeitos dos elementos de liga na dureza e tenacidade do entalhe do metal de solda

A fusão do aço base e a subsequente mistura com o material de adição fazem com que a química final do depósito de solda fique entre a do aço base e o material de adição. Quando o material de enchimento tem a mesma química que o aço base, a química final do metal de solda teoricamente permanece a mesma. Dependendo da quantidade de aço base que é fundido e da quantidade de material de enchimento que é adicionado, a química final do depósito de solda pode ser estimada usando a equação de diluição que é % diluição =(peso do aço original fundido/peso total do aço usado ) x 100. Fatores como configuração da junta e preparação da borda influenciam a diluição. Processos de soldagem e parâmetros que aumentam a penetração também podem aumentar a diluição.

Em uma solda de passe único, o conteúdo de alguns elementos no metal de solda pode ser estimado usando a fórmula 'Elemento específico no metal de solda =(o elemento no metal base x a diluição) + (o elemento no material de adição) x (1 – diluição)». Em alguns casos, uma diluição maior é favorável, considerando que há uma mudança menos drástica nas propriedades mecânicas e outras através do limite de fusão. No entanto, em aplicações envolvendo revestimento de solda ou superfície de solda, é mais desejável minimizar a diluição. Isso ocorre porque o material de enchimento contém elementos de liga mais caros, adaptados para conferir propriedades específicas do metal de solda. Quando há temores de que o aço base possa introduzir impurezas e/ou elementos de liga indesejáveis, então é sugerida uma tecnologia de soldagem que reduza a diluição. Isso também inclui considerações para fósforo (P) e enxofre (S) e para teores mais altos de C e silício (Si), que afetam negativamente as propriedades do metal de solda.

Comparação de soldagem de passe único e multipasse

No caso de propriedades mecânicas, particularmente tenacidade, o metal de solda de passe múltiplo é geralmente melhor do que o metal de solda de passe único pelas razões a saber (i) o ciclo térmico de reaquecimento de cada passe de solda subsequente normaliza e refina porções da microestrutura no metal de solda anterior, (ii) os passes de solda sucessivos temperam o metal de solda anterior e reduzem as tensões dos passes anteriores, (iii) a entrada total de energia por passe é reduzida, o que ajuda a limitar a quantidade de crescimento de grão, e (iv) os passes de solda anteriores fornecem um certo pré-aquecimento que diminui a taxa de resfriamento da passagem seguinte.

Vê-se que a ductilidade do metal de solda (área da seção transversal) aumenta à medida que a área total refinada do grão é aumentada. Além disso, quando um fluxo ativo é usado na soldagem por arco submerso (SAW), o número de passes de solda a serem aplicados em uma junta é limitado. Isso ocorre porque há uma tendência de formação de elementos de liga (como Si e Mn) durante a soldagem multipasse, o que deteriora os valores de tenacidade à fratura no passe final de solda.

Soldabilidade e tipos de aços

Os aços de alta resistência e baixa liga (HSLA) são projetados para ter propriedades mecânicas e soldabilidade aprimoradas, quando comparados aos aços C convencionais. Essas melhorias são obtidas através da adição de pequenas quantidades de elementos de liga, como Nb, V, Ti, N2 (nitrogênio) e C, que fortalecem a ferrita, aumentam a temperabilidade e controlam o tamanho de grão. A maioria desses aços é fornecida na condição normalizada e alguns são fornecidos na condição de tratamento por precipitação. O tamanho de grão mais fino e a maior quantidade de perlita são responsáveis pela maior resistência e tenacidade desses aços. Além disso, o menor teor de C desses aços (0,22% no máximo) resulta em boa soldabilidade.

Normalmente, a soldabilidade dos aços HSLA é semelhante à dos aços macios. Embora os aços HSLA tenham boa soldabilidade, a consideração do pré-aquecimento e controle de H2 no processo de soldagem ainda é importante para garantir uma soldagem bem-sucedida. A fragilização na ZTA de grão grosso é uma das preocupações durante a soldagem de aços HSLA. Esta fragilização deve-se à lenta taxa de resfriamento que leva à formação de microestruturas indesejáveis, como placas laterais de ferrita grossa (ferrita de Widmanstätten e bainita superior) e ferrita de contorno de grão, principalmente em níveis de entrada de alta energia.

Para aços HSLA que contêm Nb e V, o metal de solda e a ZTA apresentam baixa tenacidade ao entalhe em altas entradas de calor, como as usadas nos processos de soldagem por eletroescória (ESW) e soldagem SAW. Isso ocorre porque a alta entrada de calor aumenta a extensão da ZTA de granulação grossa. A baixa taxa de resfriamento associada na ZTA reduz a possibilidade de refinamento de grão e aumenta a possibilidade de precipitação de carbonetos de Nb e V, levando à fragilização da ZTA de grão grosso. O alto aporte de calor e a maior diluição resultante também trazem a questão do endurecimento por precipitação dos carbonetos de Nb e V para o metal de solda.

Verificou-se que o uso de aços com pequenas adições de Ti (0,04% no máximo) e N2 minimiza efetivamente o crescimento de grãos na ZTA de granulação grossa. Isso se deve à maior estabilidade do nitreto de Ti na temperatura de pico experimentada em regiões de granulação grossa (mais de 1100 graus C), onde os carbonetos de Nb e V são transformados novamente em solução.

Os aços com baixo teor de C compreendem dois tipos de aços, a saber (i) aços com baixo teor de C com teor de C inferior a 0,15% e (ii) aços macios com teor de C entre 0,15% e 0,30%. Para esses aços de baixo C na condição recozida, a microestrutura principal é a ferrita relativamente macia com pequenas partículas de carboneto espalhadas, enquanto os aços de baixo C na condição de laminados a quente ou normalizados têm ilhas de perlita. Durante a soldagem por fusão, a ZTA sofre transformação de ferrita para austenita durante o aquecimento, e de austenita de volta para ferrita durante o resfriamento. Neste nível C, o endurecimento envolvido na ZTA é de cerca de 10 HRC ou menos.

No entanto, quando a soldagem passa por uma operação de conformação a frio, geralmente é sugerido que o teor de C seja limitado a 0,06%. A ZTA de aços com maior teor de C geralmente não apresenta boa ductilidade para acomodar a deformação envolvida na conformação a frio.

Quando o aço de baixo teor de carbono é fornecido como aço com aro, sua região central do núcleo tende a conter concentrações de compostos como monóxido de carbono (CO) e dióxido de carbono (CO2), além de elementos como S e P, como resultado da segregação durante a ação de arremesso. Além disso, os gases resultantes da reação entre oxigênio dissolvido (O2) e C também ficam presos na região central do núcleo. Durante a operação de soldagem, uma certa quantidade de aço base derrete e se mistura com o material de enchimento devido à diluição. A alta temperatura da poça de fusão líquida fornece condições que permitem que a reação incompleta de O2-C seja retomada e o CO e CO2 retidos evoluam. Quando a taxa de solidificação da poça de fusão é muito rápida para que os gases escapem, seu aprisionamento leva a poros no metal de solda. Portanto, a desoxidação suficiente da poça de fusão é a maneira prática de evitar problemas de porosidade ao soldar aços com aros.

Quando o aço de baixo C é fornecido como aço morto, a porosidade do metal de solda não é mais um problema durante a soldagem por fusão. Em vez disso, uma escória refratária viscosa às vezes se forma na superfície da poça de fusão do aço morto, o que torna o fluxo de metal líquido lento e a manipulação da poça de fusão difícil. A escória torna-se viscosa quando desoxidantes, como o Al (alumínio), Ti e Zr (zircônio) são usados na prática de abate do aço, formam óxidos com temperaturas de fusão relativamente altas. Este problema com a escória é mais agravado com a soldagem oxi-acetileno, devido às baixas temperaturas envolvidas no processo. A solução usual é selecionar um material de enchimento que contenha quantidade adequada de Mn e Si para reduzir o ponto de fusão e melhorar o fluxo da escória.

O aço macio também é considerado soldável, e a fissuração a frio geralmente não é um problema quando o teor de C é inferior a 0,2% e o teor de Mn é inferior a 1,0%. Pré-aquecimento, controle de temperatura entre passes, PWHT ou técnicas de soldagem especiais geralmente não são necessárias ao soldar aço com espessura de 25 mm ou menos. O teor de C é geralmente maior em aços mais espessos para fornecer a resistência necessária. Além disso, a taxa de resfriamento da ZTA relacionada durante a soldagem por fusão de aço mais espesso é maior. Portanto, ao soldar aço com espessura superior a 25 mm, ou quando os teores de C e Mn forem superiores a 0,3% e 1,4%, respectivamente, é necessária a precaução adequada e o uso de eletrodos ou fluxos de baixo H2 para evitar rachaduras por H2.

Um conselho útil na seleção de aços C-Mn e C-Mn microligados com ótima soldabilidade e tenacidade, conforme estabelecido pela Dolby, é dado aqui. Para esses aços com mais de 0,1 % C, deve-se usar base de aço com baixo teor de C e baixo CE, mas com propriedades de alta tenacidade. O aço tratado com Al para restringir a largura da região de granulação grossa na ZTA e minimizar o nível de N2 livre (os precipitados de nitreto de alumínio são relativamente estáveis) precisa ser escolhido. O aço selecionado deve estar limpo. O aço tratado com Al ou desgaseificado a vácuo tem níveis mais baixos de S. O tratamento de cálcio (Ca) para controle de forma de sulfeto melhora as propriedades mecânicas na direção da espessura e reduz o rasgo lamelar associado a problemas de trincas de liquidação.

Ao utilizar processos de soldagem com altos aportes de energia para os aços base com mesma composição C-Mn, a adição de Nb e V reduz a tenacidade ZTA, devido às precipitações de carbonetos de Nb e V ou carbonitretos que ocorrem durante o resfriamento e reaquecimento. Aços microligados com menos de 0,1 % C geralmente têm maior tenacidade e uma tendência reduzida para trincas por H2 na ZTA. Aços limpos tratados com Al com altos valores de tenacidade precisam ser escolhidos pelas razões apresentadas acima para aços C-Mn. A mesma precaução também se aplica como mencionado acima em relação ao processo de soldagem com altas entradas de energia.

Aço de baixa liga que tem baixos níveis de C deve ser escolhido. Uma alta resistência à clivagem pode ser obtida quando a temperabilidade do aço é suficiente para desenvolver martensita de baixo C para as condições de soldagem utilizadas. É necessário cuidado no PWHT de aço que tem quantidade substancial de precipitação secundária de elementos de liga endurecidos, como Nb e V. Atenção também deve ser dada ao PWHT de aço que contém grandes quantidades de elementos residuais como P, Sb (antimônio ), As (arsênico) e Sn (estanho).

Aço limpo tratado com Al com alto valor de tenacidade deve ser escolhido pelas razões apresentadas acima para o aço C-Mn. Além disso, a mesma precaução em relação ao processo de soldagem com altas entradas de energia se aplica aqui.

O aço de processo termomecanicamente controlado (TMCP) apresenta propriedades de resistência e tenacidade consideravelmente melhoradas e soldabilidade. Esta tecnologia utiliza resfriamento acelerado que permite atingir o mesmo nível de resistência em um nível de C mais baixo que o aço laminado controlado convencional alcança em níveis de C mais baixos (menos de 0,06%). Em vez de se fortalecer aumentando o teor de C, o aço TMCP desenvolve sua resistência e tenacidade a partir da ferrita muito fina e da microestrutura de segunda fase (perlita ou bainita finamente dispersa) que ocorrem durante a etapa de resfriamento acelerado do processo. Como resultado da redução do teor de C e CE, este aço melhora consideravelmente a resistência à fissuração a frio induzida por H2 (HICC). Portanto, as preocupações associadas ao pré-aquecimento, controle de temperatura entre passes e PWHT durante o processo de soldagem não são críticas. No entanto, o amolecimento da ZTA, especialmente em altas entradas de calor, é uma preocupação, uma vez que a microestrutura favorável do aço TMCP é revertida durante o resfriamento lento na ZTA em alto nível de entrada de calor.

O aço Cr-Mo (molibdênio) é um material relativamente barato, quando comparado com o aço de alta liga e é usado nas indústrias de energia e petroquímica devido à sua resistência à oxidação, resistência à fluência em altas temperaturas e resistência à corrosão por sulfeto. O teor de Cr confere ao aço sua resistência à corrosão por oxidação, enquanto o teor de Mo aumenta a resistência a altas temperaturas. A presença de carboneto estável finamente distribuído melhora a resistência à fluência. Devido ao teor de elementos de liga e cerca de 0,15% de teor de C, este aço é endurecível ao ar. Este aço é normalmente fornecido na condição normalizada e revenida ou temperada e revenida (Q&T). A soldabilidade do aço Cr-Mo é muito semelhante à do aço Q&T e do aço de baixa liga endurecível. O principal problema na ZTA é a fissuração na região de granulação grossa endurecida, bem como o amolecimento da ZTA entre as temperaturas Ac1 e Ac3. O reaquecimento do cracking durante o PWHT e a exposição a longo prazo em alta temperatura também causam sérias dificuldades. Para este aço, o pré-aquecimento e a temperatura entre passes adequados precisam ser selecionados e a técnica de soldagem com baixo teor de H2 deve ser usada.

Embora um PWHT não seja necessário para aço Cr-Mo com níveis mais baixos de Cr e calibres mais finos, ele é frequentemente realizado imediatamente após a soldagem como parte da técnica de soldagem. O PWHT de uma soldagem Cr-Mo também é mencionado algumas vezes como um tratamento térmico de alívio de tensão. Tal tratamento térmico visa aliviar as tensões residuais por um processo de relaxamento por fluência e temperar as microestruturas endurecidas como soldadas para melhorar a tenacidade à fratura da ZTA e do metal de solda. O efeito benéfico adicional de um PWHT é permitir uma maior dissipação de H2 na região de solda e reduzir ainda mais a probabilidade de HICC. Embora um tratamento de alívio de tensão ou PWHT seja frequentemente usado em soldagens de aço Cr-Mo, este tipo de aço é suscetível a trincas de alívio de tensão na ZTA durante esse tratamento ou a rachaduras por reaquecimento durante o processo de reaquecimento pós-solda, incluindo curto prazo exposição à atmosfera de alta temperatura. A faixa de temperatura para a ocorrência de trincas de alívio de tensão/reaquecimento está entre 500°C e 700°C. Embora não esteja claro, acredita-se que o mecanismo de craqueamento esteja relacionado ao fortalecimento do interior do grão como resultado da precipitação.

A fissuração ocorre durante o reaquecimento quando os contornos de grão relativamente macios que estão livres de precipitados não podem acomodar a deformação plástica durante o relaxamento da fluência. Um parâmetro conhecido como 'Psr' foi desenvolvido para relacionar a suscetibilidade do aço Cr-Mo ao reaquecimento quando o aço contém 1,5% max Cr, 1,0% max Cu, 2,0% max Mo e 0,15% max V, Nb, e Ti. A relação é dada pela equação 'Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2'.

Quando Psr é menor que zero, o material é considerado sensível à fissuração por reaquecimento. No entanto, quando há mais de 2 % de Cr, a tendência à fissuração é eliminada. Outro parâmetro que leva em consideração os elementos de tramp e que leva à fragilização do contorno de grão e aumenta a tendência de craqueamento por reaquecimento, é o 'fator de composição do metal' (MCF) que é dado pela equação 'MCF =%Si + 2x %Cu + 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Um valor mais alto de MCF também aumenta a suscetibilidade do aço Cr-Mo ao reaquecimento.

As técnicas usuais de soldagem que são usadas para reduzir a probabilidade de rachaduras por reaquecimento são resumidas como (i) reduzir os aumentos de tensão no projeto de soldagens, (ii) uso de práticas de soldagem que minimizam as tensões residuais, como aumentar a temperatura de pré-aquecimento e reduzir a restrição , (iii) redução da resistência do metal de solda para acomodação da deformação plástica no metal de solda quando aplicável e necessário, e (iv) redução da concentração de tensões na região de granulação grossa.

O aço Q&T é normalmente fornecido em condições de tratamento térmico que envolve austenitização e/ou têmpera e revenimento para obter propriedades de alta resistência. A temperabilidade do aço Q&T é tal que a ZTA consiste em microestruturas de martensita e bainita de baixo C. Este tipo de microestrutura ZTA soldada possui propriedades mecânicas desejáveis que são próximas às do aço base. Portanto, este aço geralmente não precisa de tratamento PWHT ou alívio de tensão, exceto em certas situações especiais.

Ao contrário de outros aços de baixa liga endurecíveis, nos quais se utiliza alta energia para evitar a formação de martensita na ZTA, o uso do aço Q&T precisa que as condições de soldagem incluam uma taxa de resfriamento na ZTA que seja rápida o suficiente para garantir a reforma. microestruturas de martensita e bainita. Isso é necessário porque a taxa de resfriamento da ZTA é muito lenta para fazer com que a ZTA austenitizada se transforme em ferrita e uma mistura de bainita e martensita. Durante a transformação da ferrita pró-eutetóide de austenita, a austenita não transformada torna-se enriquecida em C, que então se transforma em bainita e martensita duras e quebradiças. Essa microestrutura mista de ferrita, bainita e martensita leva à fragilização da ZTA de granulação grossa. Quanto mais lenta for a taxa de resfriamento, maior será a extensão da fragilização na ZTA. Uma taxa de resfriamento crítica mais rápida (menor entrada de calor) é necessária para evitar a transformação da microestrutura mista frágil ao soldar aços menos endurecíveis ou mais finos.

Outra preocupação durante a soldagem de aços Q&T é a manutenção rigorosa da técnica de soldagem com baixo teor de H2, a fim de evitar trincas a frio sob o cordão. Um pré-aquecimento é uma das formas mais eficazes de reduzir a tendência de fissuração a frio. No entanto, o pré-aquecimento também reduz significativamente a taxa de resfriamento na ZTA. Portanto, deve ser aplicado de tal maneira que uma taxa de resfriamento satisfatoriamente rápida possa ser alcançada na ZTA.

Ao soldar aço Q&T com um nível de resistência mais alto, a tendência de ocorrência de trincas por H2 no metal de solda aumenta. Portanto, o teor de umidade permitido no revestimento e fluxo do eletrodo, bem como o manuseio desses materiais, tornam-se muito mais críticos. Para aços Q&T com limite de escoamento (YS) abaixo de 480 N/mm2, 0,4% de umidade é o limite permitido em eletrodo revestido, enquanto para aço com limite de força acima de 690 N/mm2, o limite é de 0,1%. O uso de uma técnica de têmpera também pode ajudar a evitar regiões indesejáveis de alta dureza e baixa tenacidade na ZTA.

A soldagem multipasse é uma boa técnica na soldagem de aços Q&T. Além do efeito de refinamento e têmpera no metal de solda do passe de solda anterior, o menor aporte de calor da soldagem multipasse, em comparação com a soldagem de passe único, ajuda a obter uma taxa de resfriamento rápida. Onde a fissuração por H2 no metal de solda é uma preocupação, então a soldagem multipasse de camada fina deve ser usada, juntamente com a imersão na temperatura entre passes por um tempo predeterminado antes de depositar o próximo passe. Embora esta técnica ajude a dissipar o H2 no metal de solda em cada passe de solda, ela reduz a produtividade.

Nos aços Q&T, existe uma região de amolecimento na ZTA que é causada por um ciclo térmico da ZTA com um pico de temperatura entre Ac1 e Ac3 (região intercrítica). Em temperaturas abaixo de Ac3 durante o aquecimento, os carbonetos não são completamente dissolvidos na austenita. Portanto, o nível de C na austenita deve ser de menor concentração. Durante o resfriamento, a austenita insaturada se transforma em alta temperatura e resulta em uma microestrutura com menor resistência.

Considerações em soldagem

Os aços carbono e de baixa liga usados para aplicação estrutural geralmente não são usados em atmosferas corrosivas severas. No entanto, eles são frequentemente usados em condições corrosivas moderadas, como as de refinarias de petróleo e gasodutos ácidos/oleodutos. A presença de uma solda normalmente leva a uma redução na resistência à corrosão devido aos motivos a saber (i) variações nas composições do aço base, ZTA e metal de solda que resulta em uma situação favorável à corrosão galvânica, (ii) presença de tensões residuais de soldagem que leva à corrosão sob tensão (SCC), e (iii) presença de descontinuidades na solda, como defeitos superficiais, que atuam como sítios favoráveis ao ataque de corrosão local.

Em uma atmosfera corrosiva, a prevenção de HIC e corrosão sob tensão de sulfeto (SSCC) são importantes. O HIC, que tem sido observado em aços de alta e baixa resistência, mesmo sob condições não tensionadas, ocorre principalmente no aço de baixa resistência que é exposto a uma atmosfera contendo H2. Devido ao seu rápido resfriamento e solidificação, o metal de solda forma uma estrutura de dendritos e possui inclusões de óxidos dispersas na forma de glóbulos finos. Foi visto que o metal de solda, mesmo quando usado sem um metal de adição de química especial, não desenvolve HIC até uma dureza máxima de 280 HV. Em comparação, o HIC foi observado principalmente no aço base e na ZTA.

O SCC é definido como um fenômeno de fissuração que ocorre sob condições corrosivas de sulfetos quando os aços são submetidos a tensões. O aço que deve ser usado em atmosfera contendo sulfeto de H2 (H2S) pode ser escolhido adequadamente. Geralmente, um valor de 22 HRC (248 HV) é sugerido como o limite de dureza para o aço usado para tubulação de linha que está sendo usada na aplicação de gás ácido.

No caso de uma soldagem, a ZTA normalmente se torna mais dura que o aço base e, consequentemente, é mais suscetível à CAA. Além da microestrutura mais suscetível, outros fatores que contribuem desfavoravelmente para a CAA são as tensões residuais da solda e a presença do ângulo de entrada do tampão de solda como gerador de tensão na região soldada. Quando as juntas soldadas são Q&T ou normalizadas, a ZTA desaparece e a tendência da ZTA anterior de desenvolver SCC é alterada. A suscetibilidade SCC é maior na condição como soldado do que na condição Q&T (PWHT).

Rachaduras de fadiga em uma estrutura soldada sob carga cíclica são frequentemente observadas no desenvolvimento de regiões de ponta de solda. Isso se deve ao fato de a ponta da solda ser uma região de concentração de tensões. A ponta é o ponto em que o aço base e o metal de solda se encontram e onde as mudanças são mais altas em ambas as seções. Além disso, a intrusão de escória que resulta de uma operação de soldagem está frequentemente presente na região da ponta da solda. Diferentes técnicas têm sido utilizadas para melhorar a resistência à fadiga da estrutura soldada por meio da redução da concentração de tensões na região da ponta da solda e do reforço da solda. Essas técnicas são (i) remover o reforço de solda em ambos os lados de uma junta de topo usinando a solda até o nível do aço base, (ii) aumentar o raio e o ângulo de entrada das pontas de solda por retificação mecânica das regiões de interseção entre a solda e o aço base, (iii) alterando o estado da tensão residual da solda superficial pelo trabalho mecânico a frio da superfície da solda e do aço base na região da ponta da solda, (iv) revestindo e pintando as soldas e o aço base para evitar corrosão no region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Processo de manufatura

- 9 problemas comuns de soldagem e como corrigi-los

- O que é soldagem MIG e como soldar MIG?

- Como soldar titânio:processo e técnicas

- O que é cordão de solda e seus tipos?

- O que são respingos de solda e como reduzi-los?

- Metal de cromo:elementos, propriedades e usos

- O que é tratamento térmico? - Processo e métodos

- Formas de soldagem de chapas de aço

- Diferentes tipos de defeitos de soldagem e soluções

- Entendendo a inspeção de soldagem