Carbonização de carvão para produção de coque

Carvão carbonização para produção de coque

A carbonização do carvão é o processo pelo qual o carvão é aquecido e os produtos voláteis (líquidos e gasosos) são expulsos, deixando um resíduo sólido chamado coque. A carbonização do carvão envolve o aquecimento do carvão a altas temperaturas, seja na ausência de oxigênio (O2) ou na quantidade controlada de O2. Um subproduto gasoso conhecido como gás de coqueria (COG) juntamente com amônia (NH3), água e compostos de enxofre também são removidos termicamente do carvão. O coque que resta após esta destilação consiste em grande parte de carbono (C), em várias formas cristalográficas, mas também contém os restos termicamente modificados de vários minerais que estavam no carvão original. Esses restos minerais, geralmente chamados de cinzas de coque, não queimam e são deixados como resíduo após a queima do coque.

Até recentemente, a carbonização do carvão era considerada como ‘destilação destrutiva’, mas com o aumento da importância dos produtos da carbonização, essa frase está caindo em desuso. Já a carbonização do carvão é considerada um processo físico-químico que depende da taxa de coqueificação, dos parâmetros operacionais, das propriedades da mistura do carvão e do transporte de energia térmica. A taxa de aquecimento do carvão influencia a resistência e as propriedades de fissuração do coque. Para obter uma qualidade homogênea, o aquecimento da torta de carvão em um forno de coque deve, portanto, ser uniforme em todo o comprimento e altura do forno. Além disso, a taxa de migração da camada plástica influencia o nível de tensão térmica na massa re-solidificada e, portanto, o nível de fissuração.

O processo de carbonização do carvão começou no início do século XVIII com a carbonização de carvão de coque de boa qualidade em montes no solo, o que posteriormente levou ao desenvolvimento de fornos de colmeia de diferentes formas e tamanhos para atender às crescentes demandas de coque duro necessário para a fundição de ferro.

A carbonização do carvão pode ser realizada nas três faixas de temperatura a seguir.

- A carbonização em baixa temperatura é normalmente realizada na faixa de temperatura de 500°C a 700°C. Neste tipo de carbonização, os rendimentos de produtos líquidos são maiores e há menor rendimento de produtos gasosos. O coque produzido tem maior matéria volátil (MV) e é de queima livre.

- A carbonização de temperatura média é feita na faixa de temperatura de cerca de 800 graus C. Esta carbonização produz coque macio sem fumaça. Os subprodutos produzidos são semelhantes em características à carbonização em alta temperatura. A carbonização de temperatura média raramente é praticada hoje em dia.

- A carbonização de alta temperatura é realizada a uma temperatura acima de 900 graus C. Esta carbonização proporciona maior rendimento de produtos gasosos e menor rendimento de produtos líquidos. Essa carbonização produz coque duro a partir de carvões de coque.

Carbonização em baixa temperatura

A carbonização de baixa temperatura foi originalmente desenvolvida para fornecer gás de cidade para iluminação residencial e pública e para a produção de um combustível sem fumaça para aquecimento doméstico e industrial. Os subprodutos alcatrões são economicamente importantes e muitas vezes são matérias-primas essenciais para a indústria química ou são refinados para gasolina, óleos de aquecimento e lubrificantes. Os carvões preferidos para carbonização de baixa temperatura são tipicamente carvão de linhita, carvão sub-betuminoso ou carvão betuminoso altamente volátil, que, quando pirolisa na faixa de temperatura de 500°C a 700°C, produz um carvão poroso com reatividades que normalmente não são muito menores do que os de seus carvões-mãe. Esses carvões reativos (i) são facilmente inflamados e são usados como combustíveis sem fumaça ou como matéria-prima para processos de gaseificação, (ii) são misturados com carvões para alimentar fornos de coque, ou (iii) são usados como combustível para usinas de energia.

Os alcatrões que são produzidos durante a carbonização a baixa temperatura são muito diferentes daqueles da carbonização a alta temperatura. A carbonização a alta temperatura tende a produzir principalmente compostos aromáticos, enquanto aqueles produzidos durante a carbonização a baixa temperatura são compostos predominantemente alifáticos, daí as diferentes aplicações finais dos subprodutos do alcatrão. O rendimento e a composição do gás também são diferentes durante a carbonização a baixa temperatura, sendo os rendimentos de gás cerca de 25% dos produzidos durante a carbonização a alta temperatura, mas o gás contém mais metano (CH4) e menos hidrogênio (H2), dando-lhe um poder calorífico mais alto.

A principal aplicação da carbonização a baixa temperatura é a fabricação de combustíveis sem fumaça para uso em residências e pequenas caldeiras industriais em áreas com alta densidade populacional e que dependem do carvão como combustível, principalmente o carvão com alto teor de VM.

Carbonização em alta temperatura

O principal objetivo da carbonização em alta temperatura é a produção de coque metalúrgico para uso em alto-forno (BF) e fundição. Algum coque é usado para a produção de carboneto de cálcio (CaC2) e carbonos de eletrodos. Mais de 90% do coque produzido é utilizado em BFs para fundir minério de ferro para a produção de gusa.

Existem três tipos de processos para a carbonização de carvão em alta temperatura. Estes são (i) fornos de colmeia, (ii) fornos de coque de recuperação de subprodutos e (iii) fornos de coque sem recuperação/recuperação de calor.

O forno de colmeia é uma estrutura simples de tijolo abobadado em que o carvão pode ser carregado através de uma abertura na parte superior e depois nivelado através de uma porta lateral para formar um leito de cerca de 600 mm a 900 mm de espessura. O calor é fornecido pela queima do VM liberado do carvão e a carbonização progride de cima para baixo através da carga. Podem ser carregadas cerca de 5 toneladas a 6 toneladas de carvão, sendo necessário um período de 48 horas a 72 horas para a carbonização. Alguns fornos de colmeia ainda estão em operação devido a melhorias no sistema e à adição de caldeiras de calor residual para recuperar o calor dos produtos da combustão.

Os primeiros fornos de coque de recuperação de subprodutos que produziram coque BF satisfatório ou coque de fundição como produto principal, e alcatrão, amônia e mais tarde benzeno como subprodutos, foram construídos por volta de 1856. As modificações no projeto continuaram, mas o projeto básico do esses fornos, essencialmente o moderno forno de coque, foi concluído na década de 1940. O forno de coque horizontal tipo slot (recuperação de subproduto), no qual temperaturas mais altas podem ser alcançadas e melhor controle sobre a qualidade do coque pode ser exercido, substituiu outros projetos e é usado para coque de carvão betuminoso.

Os fornos de coque modernos são compostos por câmaras de 15 metros (m) a 20 m de comprimento, 6 m a cerca de 9 m de altura, 500 mm a 600 mm de largura e com uma espessura de parede de cerca de 100 mm. Várias dessas câmaras (de 20 a 100) alternadas com células semelhantes que acomodam chaminés de aquecimento formam uma bateria. O carvão, triturado a 80% menos 3 mm com um tamanho superior de 15 mm, é carregado ao longo da parte superior dos fornos usando um carro de carregamento sobre trilhos e é nivelado por uma barra retrátil.

A operação de cada forno é cíclica, mas a bateria contém um número suficientemente grande de fornos para produzir um fluxo essencialmente contínuo de gás bruto de coqueria. Os fornos individuais são carregados e esvaziados em intervalos de tempo aproximadamente iguais durante o ciclo de coqueamento. A coqueificação prossegue por 15 horas a 18 horas para produzir o coque BF. Durante este período, VM de carvão destila como COG. O tempo de coqueificação é determinado pela mistura de carvão, teor de umidade, taxa de queima e as propriedades desejadas do coque. Quando a demanda por coque é baixa, os tempos de coque podem ser aumentados para 24 horas. As temperaturas de coqueamento geralmente variam de 900°C a 1100°C e são mantidas no lado mais alto da faixa para produzir coque BF. O ar é impedido de vazar para os fornos mantendo uma contrapressão positiva no coletor principal. Os fornos são mantidos sob pressão positiva mantendo alta pressão hidráulica principal de cerca de 10 mm de coluna de água nas baterias. Os gases e hidrocarbonetos que evoluem durante a destilação térmica são removidos através do sistema de off take e enviados para a planta de subprodutos para recuperação.

A coqueificação está completa quando a temperatura central do forno está em torno de 950°C -1000°C. Neste ponto o forno é isolado da rede hidráulica e após a devida ventilação dos gases residuais, as portas são abertas para a coqueificação. No final do período de coqueificação, a massa de coque apresenta uma grande retração volumétrica que leva ao desprendimento da massa das paredes, garantindo um fácil empurrão. A coqueificação ocorre em fornos completamente selados e, quando a carbonização é concluída, as portas do forno são abertas e um aríete de um lado empurra o coque incandescente para dentro de um vagão de têmpera.

O gás subproduto e os vapores de alcatrão que saem da coqueria passam por um processo de separação para remover o alcatrão do gás. O gás então é tratado para recuperar NH3, como sulfato de amônio, enquanto o alcatrão é fracionado por destilação em três cortes de óleo, que são designados como óleo leve, médio (ou ácido do alcatrão) ou pesado. O gás, principalmente uma mistura de H2 e CH4, tem um bom poder calorífico e é usado como combustível.

No caso de fornos de coque sem recuperação/recuperação de calor, a energia térmica dos gases de combustão é recuperada na forma de vapor. No processo de fabricação de coque nos fornos de não recuperação, os voláteis evoluídos durante a carbonização do carvão não são recuperados como subprodutos, mas são queimados no próprio forno na presença de quantidade controlada de ar e o calor dos voláteis dos gases em evolução é utilizado para coqueamento da massa de carvão em coque e, portanto, nenhum aquecimento externo é necessário. O nível mais alto de calor é usado para quebrar os hidrocarbonetos potencialmente poluentes nos compostos combustíveis constituintes e para queimá-los, evitando assim a poluição potencialmente perigosa. O calor resultante da combustão é apenas parcialmente utilizado durante o processo e o calor restante no gás de combustão residual é recuperado para geração de energia.

Os fornos sem recuperação são geralmente de design horizontal e operam sob pressão negativa, ao contrário dos fornos de subprodutos que operam sob pressão positiva. O ar de combustão primário, introduzido através de orifícios nas portas do forno, queima parcialmente diretamente os voláteis (incluindo alcatrão e benzol) no espaço do forno acima do carvão. Isso gera o calor necessário para o processo. A mistura do crude e dos gases residuais é conduzida através das condutas verticais nas paredes laterais até ao sistema de chaminés de aquecimento sob a sola do forno. O ar secundário é introduzido nas chaminés únicas, que correm em forma de serpentina sob o leito de carvão e completam a combustão dos gases. O projeto das chaminés e o controle do fluxo de ar permitem que a taxa de coqueamento na parte superior e inferior do leito de carvão seja equalizada. Devido às temperaturas geradas, todos os hidrocarbonetos e subprodutos são queimados dentro do forno. O tempo de coqueamento varia de 48 horas a 72 horas dependendo do projeto dos fornos de coque sem recuperação. Os gases quentes passam em um túnel de resíduos para os geradores de vapor de recuperação de calor (HRSG), onde é produzido vapor de alta pressão que normalmente é utilizado para geração de energia.

Processo de carbonização

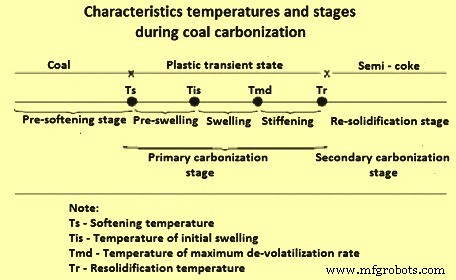

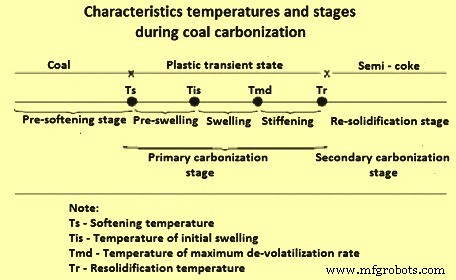

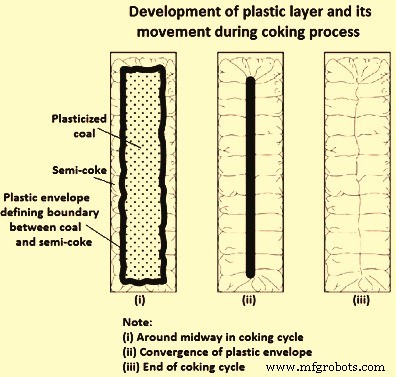

Quando o carvão é carregado em um forno de coque quente, a porção do carvão que está diretamente em contato com as paredes é aquecida muito rapidamente. Quando sua fusão é alcançada, a fina camada de carvão aquecido amolece e se funde. As reações de destilação destrutivas ocorrem rapidamente na camada plástica, com evolução abundante de produtos voláteis. O gás e os vapores condensáveis ficam aprisionados na massa plástica e, à medida que se expandem, tendem a inchar. À medida que as reações prosseguem e à medida que a temperatura da zona fundida aumenta, a plasticidade da carga começa a diminuir. Com o aquecimento contínuo e a evolução do gás, a camada fundida gradualmente se solidifica para a estrutura típica de coque celular. As temperaturas características e os estágios durante a carbonização do carvão são mostrados na Fig 1, e o desenvolvimento da camada plástica e seu movimento durante o processo de carbonização do carvão são mostrados na Fig 2.

Fig 1 Características temperaturas e estágios durante a carbonização do carvão

Fig 2 Desenvolvimento da camada plástica e seu movimento durante o processo de carbonização

O coque deixado após a solidificação da zona plástica ainda contém uma quantidade considerável de VM, à medida que sua temperatura é elevada ainda mais, as reações de destilação destrutiva continuam com evolução de gás e um pouco de alcatrão. As reações finais que ocorrem no coque parecem separar o H2 dos hidrocarbonetos extremamente complexos e de alto peso molecular dos quais ele é composto. Com o aumento da temperatura, o coque tende a se afastar das paredes do forno, e rachaduras de contração se desenvolvem, que correm das paredes do forno para dentro em direção ao centro da massa de coque. As duas zonas de plástico movem-se lentamente das paredes opostas do forno em direção uma à outra e finalmente se encontram no centro do forno. A junção das zonas aparece como uma fenda vertical que percorre longitudinalmente o forno no centro da carga. Quando um forno é empurrado, o coque se divide verticalmente nessa fenda.

À medida que as zonas plásticas se movem para dentro, sua taxa de deslocamento tende a diminuir devido às distâncias crescentes pelas quais o calor deve ser conduzido. O aumento do calor sensível transportado pelo gás que passa para cima através do coque, e qualquer calor absorvido nas reações de craqueamento que ocorrem no gasoso, também tendem a diminuir a velocidade de deslocamento das zonas. A temperatura e o comportamento das cargas que estão nas diferentes zonas do forno são diferentes em diferentes tempos de coqueamento.

A transformação de carvão em coque ocorre à medida que o carvão é aquecido. Quando o estado de fusão é alcançado, a camada de carvão aquecido amolece e se funde. De cerca de 375 graus C a 475 graus C, o carvão se decompõe para formar uma camada plástica. As reações de destilação destrutivas prosseguem rapidamente na camada plástica com a evolução de produtos voláteis. Por volta de 475°C a 600°C, há uma evolução acentuada de alcatrão e compostos de hidrocarbonetos aromáticos. O gás e o vapor condensável ficam aprisionados na massa plástica e, à medida que se expandem, tendem a inchar. À medida que as reações prosseguem e à medida que a temperatura da zona fundida aumenta, a plasticidade do carvão diminui. Com o aquecimento contínuo e a evolução do gás, a camada fundida gradualmente se solidifica em semi-coque com estrutura de coque celular típica. O coque nesta fase ainda contém uma quantidade substancial de VM. À medida que a temperatura aumenta além de 600 graus C, a reação de destilação destrutiva continua com a evolução de gás e um pouco de alcatrão. A estabilização do coque ocorre à medida que a temperatura aumenta de 600 graus C para 1100 graus C. Isso é caracterizado pela contração da massa de coque, desenvolvimento estrutural do coque e evolução final de H2. Nesta fase ocorrem as reações finais. Essas reações separam o H2 de hidrocarbonetos extremamente complexos e de alto peso molecular. Com o aumento da temperatura, a massa de coque encolhe com o desenvolvimento de trincas de retração.

Mecanismo de carbonização

Durante o processo de carbonização, o carvão em pó é transformado em um coque poroso, fissurado, preto-prateado. Microscopicamente, o coque consiste em uma matriz sólida, inclusões orgânicas e inorgânicas na matriz, poros e microfissuras. Os processos de desenvolvimento da estrutura porosa e microtextura do coque ocorrem essencialmente dentro da faixa plástica. A estrutura formada no coque pelas bolhas de gás ocupa quase metade do seu volume e influencia duas propriedades do coque, a resistência mecânica e a densidade aparente.

O material sólido que forma as paredes dos poros consiste em entidades opticamente anisotrópicas que geralmente são observadas usando microscopia de luz polarizada (PLM). A microtextura do coque influencia as propriedades do coque que são essenciais para seu uso no BF.

Durante o processo de carbonização, os carvões metalúrgicos (coqueificação) amolecem para se tornarem plásticos, decompõem-se, intumescem, aglomeram-se e finalmente voltam a solidificar. A faixa de temperatura do plástico está geralmente na faixa de 350°C a 500°C. Assim, no processo de carbonização, duas camadas plásticas verticais são formadas paralelas às paredes de aquecimento que prosseguem em direção ao centro onde se aglutinam (Fig. 2). Durante a carbonização, alguns carvões geram pressões internas de gás e exercem pressões de parede mensuráveis, às vezes perigosamente altas, nas paredes do forno.

Durante o processo de carbonização, dois processos ocorrem durante a faixa de temperatura do plástico. A estrutura porosa do coque se desenvolve e o carvão C se organiza em planos de camada tipo grafite, cuja ordenação resulta na anisotropia óptica do coque. As variações no tamanho das unidades anisotrópicas dão origem a componentes texturais no coque. As proporções dos vários componentes presentes são a composição textural do coque.

Existem vários estudos sobre o mecanismo de carbonização durante o processo de carbonização em alta temperatura, e algumas hipóteses do mecanismo de carbonização do carvão têm sido dadas. Dois deles são o mecanismo de carbonização do plástico e o mecanismo de carbonização da mesofase.

No mecanismo de carbonização plástica do carvão, considera-se que existem três reações contínuas de conversão de carvões em coques através da fase plástica. Quando os carvões de coque são aquecidos acima de 350 graus C na ausência de ar, a matéria orgânica do carvão começa a decomposição térmica. As misturas de gás, líquido e carvão amolecido, que são decompostas termicamente do carvão, são chamadas de massa plástica. Os carvões de coque amolecem, derretem, fundem, incham e se unem dentro de um estágio de plástico. Quando a temperatura é elevada de 450°C a 550°C, uma parte da massa plástica é desenvolvida em gás e vapor condensável e a outra parte se solidifica novamente no semi-coque. Com o aumento da temperatura acima de 550°C, a matéria orgânica do semi-coque se decompõe e condensa ainda mais, o CH4 e o H2 são desenvolvidos, as lamelas C do semi-coque aumentam continuamente, o coque é finalmente formado. As duas principais etapas que são convertidas de carvões em coque são a fase de carbonização de produção de uma massa plástica e a fase de encolhimento do semicoque.

No mecanismo de carbonização por mesofase, a formação de C anisotrópico a partir da fusão isotrópica de carvão, piche ou compostos orgânicos modelo selecionados é primeiramente atribuída ao desenvolvimento de uma fase distinta de cristais líquidos. Quando o carvão está carbonizando, a massa plástica de isotrópico óptico é formada primeiro e, em seguida, forma cristais líquidos nemáticos lamelares gradualmente. Esta fase polimérica é denominada mesofase. Essa é a fase intermediária entre o carvão fluido isotrópico e o semi-coque anisotrópico sólido que é finalmente formado a partir da mesofase, e possui propriedades de intermediário entre sólidos e líquidos. Se a fluidez da fase intermediária for suficientemente alta, a mesofase coalescerá imediatamente em uma única unidade maior. Ao longo de uma faixa de temperatura crescente, a mesofase é formada continuamente, cresce em tamanho e finalmente se toca. Assim, a mesofase pode solidificar e converter de carvão em texturas anisotrópicas ópticas de coque.

Um desenvolvimento significativo na compreensão do processo de carbonização foi feito com a descoberta da mesofase no estágio plástico da carbonização levando a carbonos grafitizáveis, conforme observado por microscopia óptica. O desenvolvimento de partículas esféricas de mesofase a partir de uma massa isotrópica e seu crescimento progressivo e coalescência eventualmente para formar estruturas anisotrópicas está bem estabelecido para precursores do tipo piche. Basicamente, durante o processo de carbonização, ocorre a polimerização desidrogenativa das moléculas aromáticas, com conseqüente aumento do peso molecular médio. A estrutura final do coque está relacionada com as propriedades da mesofase no momento da solidificação e estas, por sua vez, são predominantemente dependentes das propriedades químicas do material de origem. As melhorias na qualidade do coque são ditadas pela qualidade da matéria-prima original que predetermina a textura óptica do coque resultante.

Em contraste com materiais semelhantes a piche, a carbonização do carvão produz mesofase na forma de esferas muito distorcidas que não mostram coalescência observável devido à sua alta viscosidade. Essas diferenças de comportamento podem ser atribuídas aos efeitos inibidores de elementos como N2 (nitrogênio), O2 e S (enxofre) e à influência do material inerte particulado no carvão.

O mecanismo e os principais fatores que influenciam a formação de poros no semicoque têm sido objeto de vários estudos. Esses estudos mostraram que a estrutura de poros do coque é amplamente determinada dentro da faixa de temperatura plástica do processo de carbonização. Durante os estudos, observou-se que inicialmente os poros apareceram em partículas grandes em uma temperatura próxima ao ponto de amolecimento, enquanto as partículas de tamanho médio tornaram-se porosas em temperaturas mais altas. Nenhuma formação de poros foi detectada em qualquer temperatura dentro de partículas com tamanho inferior a 125 micrômetros (mícrons). Um aumento na temperatura induziu um aumento tanto no número quanto no tamanho dos poros. Mais partículas foram observadas como tendo poros e as partículas grandes se tornaram multiporosas. Com o aumento da temperatura, as partículas tornaram-se mais arredondadas e incharam nos vazios interparticulados.

No caso de carvões de fluidez zero, a etapa acima mencionada marcou o fim das mudanças observadas. No entanto, para carvões de maior fluidez, um aumento na temperatura, atingindo eventualmente a temperatura de contração máxima, resulta no inchaço contínuo das partículas maiores e na concentração das pequenas nos espaços vazios decrescentes. O inchaço dos carvões mais fluidos continua até que todas as partículas pequenas sejam incorporadas dentro das paredes celulares em expansão das partículas maiores, levando assim à perda de sua identidade separada. Acima desta temperatura de fusão completa, o tamanho médio dos poros aumenta atingindo um valor de pico antes de finalmente cair para um tamanho que é praticamente inalterado em temperaturas mais altas. O aumento do número de poros com a temperatura é interrompido por um mínimo de transição na temperatura que corresponde ao tamanho máximo dos poros. O tamanho desses grandes poros é reduzido antes da temperatura de re-solidificação, deixando assim uma estrutura mais coerente. O crescimento de poros pequenos quase esféricos e a fusão da matriz próxima a esta temperatura geralmente resulta na formação de poros interligados.

Acima da temperatura de re-solidificação, mudanças insignificantes são observadas além de uma ligeira redução no tamanho médio dos poros. A compactação das estruturas completamente fundidas que ocorre próximo à temperatura de re-solidificação tem despertado grande interesse. A explicação para isso é que a grande expansão da zona um pouco mais fria pode pressionar a camada de compactação contra o semicoque mais rígido. Uma interconexão de poros possivelmente ocorrendo nesta fase pode facilitar este processo. Esta explicação é ainda apoiada pela observação de um desenvolvimento de anisotropia em forma de poro, com a maior dimensão situada ao longo das isotermas de temperatura.

Um estudo mais aprofundado da influência da densidade de carga e do tamanho das partículas no desenvolvimento da estrutura dos poros mostra que os tamanhos médios dos poros e das paredes dos poros atingem valores máximos dentro da zona plástica. As novas descobertas são explicadas pela sugestão de dois outros processos a saber:(i) a ruptura de algumas paredes finas de poros durante o estágio de expansão pós-fusão e (ii) uma nucleação de poros secundários ocorrendo em temperaturas mais altas durante o processo de compactação. Foi demonstrado que um aumento da densidade de carga reduz a porosidade, principalmente o tamanho médio dos poros do coque resultante, enquanto o tamanho médio da parede dos poros apresenta variação desprezível. O efeito da densidade de carga é atribuído à restrição da expansão ao longo da direção horizontal que é perpendicular à parede do forno. Nenhuma evidência é encontrada para qualquer variação sistemática na estrutura dos poros do coque resultante de variações na distribuição do tamanho das partículas de carvão dentro da faixa considerada.

Uma investigação foi realizada para estudar microscopicamente a transformação do carvão em coque. Nesta investigação foi feito o estudo da morfologia da camada plástica em função do teor de carvão. Observou-se que para carvões com teor de VM na faixa de 25% a 30%, o primeiro passo na transformação é a formação de um meio contínuo a partir das partículas de carvão viscosas deformadas que se caracteriza pela ausência de bolhas. A segunda etapa é a desvolatilização que é evidente pela presença de uma zona altamente porosa. A conclusão do estudo foi que a formação dos poros começa repentinamente quando as bordas das partículas individuais não são identificáveis. Além da zona de fusão com falta de poros existe outra rica em poros com paredes muito finas que tem sido descrita como zona de espuma.

Em estudos semelhantes, notou-se uma diferença entre os carvões de alto e médio porte. Observou-se que, no caso de carvões VM médios, durante a re-solidificação a compactação das bolhas dominou sua formação enquanto o contrário ocorreu durante a zona anterior de máxima fluidez. Existia um transporte de massa na camada plástica desde a região de máxima fluidez até o semi-coque que se expressa na alta porosidade medida no centro da camada plástica. No caso de carvões de alto grau não foi observado um máximo semelhante e isso indicou que para esses carvões pode existir um mecanismo diferente para a eliminação de bolhas.

Pressão de carbonização

A pressão de carbonização desenvolvida durante a carbonização é expressa como uma força exercida na parede e é medida por meio de um dispositivo adequado e é chamada de pressão da parede. É um fenômeno que se tornou importante com o uso dos fornos de coque de parede duplamente aquecidos, verticais, tipo slot. Nos fornos de colmeia redondos, o carvão pode expandir-se livremente para cima e, assim, o inchaço da carga é acomodado por esta expansão livre. Pelo contrário, em fornos do tipo slot, a expansão do carvão horizontalmente em relação à parede aquecida é restrita.

Está estabelecido que alguns carvões podem danificar as paredes do forno de coque devido à pressão excessiva desenvolvida durante a carbonização ou à contração insuficiente do coque no final do processo de carbonização. Este problema tornou-se recentemente uma questão de importância devido ao pré-aquecimento do carvão e à ampla aceitação de baterias altas que aumentam a densidade da carga de carvão, afetando assim a pressão de coque, contração e vida útil do forno de coque. O efeito da pressão desenvolvida durante a cementação do carvão na forma de ocorrências indesejáveis de paredes distorcidas é mais visível em fornos mais altos.

Muitos fatores foram encontrados para afetar a magnitude da pressão de carbonização. Esses fatores podem ser separados em três grandes categorias especificamente (i) características inerentes do carvão, (ii) preparação do carvão e propriedades físicas, e (iii) condições de operação do forno.

Se uma pressão é excessiva ou não depende não apenas da pressão exercida, mas também da pressão que a parede do forno pode suportar. Assim, vários esforços foram feitos para avaliar a resistência das paredes do forno de coque. O requisito de resistência da parede é governado em grande parte pelo pico de pressão de coqueamento desequilibrado que é exercido nas paredes durante o processo de carbonização. Essas pressões desequilibradas causam a flexão da parede na direção horizontal que precisa ser estabilizada pela carga vertical da gravidade, incluindo o peso do telhado e da parede, porque as juntas na parede não têm resistência à tração consistente.

Um limite muito baixo restringe a flexibilidade na escolha de fontes de carvão, misturas de carvão e condições de carbonização. Em um estudo que comparou os resultados de várias centenas de carvões carbonizados em forno de parede móvel e, levando em consideração o comportamento desses carvões em fornos comerciais, estabeleceu os seguintes limites de segurança para carvões carbonizados em fornos de coque.

- Os carvões que desenvolvem uma pressão superior a 0,14 quilogramas por centímetro quadrado (kg/sq cm) são perigosos.

- Os carvões que desenvolvem uma pressão superior a 0,1 kg/cm² podem ser perigosos quando carbonizados regularmente em fornos com altura superior a 3 metros.

- Os carvões que fornecem pressões inferiores a 0,1 kg/cm² são seguros.

O estudo mostrou que uma deflexão elástica de paredes de fornos comerciais de até 1,25 mm pode ocorrer sem o aparecimento de trincas. Além desse ponto, mais deflexão não ocorre prontamente e rachaduras ocorrem.

Nas décadas de 1960 e 1970, a construção de fornos de coque altos (altura de 6 m e acima) tornou-se predominante. Esses fornos estão sendo operados sob a suposição de que as pressões de coque abaixo de 0,14 kg/cm² são seguras. O resultado foi que, em alguns casos, esses fornos sofreram danos refratários graves e precoces. Foi relatado que uma bateria de 6 m de altura sofreu danos progressivos e teve que ser desligada após menos de cinco anos de operação. As investigações para determinar as causas da falha prematura incluíram uma análise estrutural de uma parede de 6 m de altura. Foi realizado um estudo matemático de uma parede de forno de 6 m de altura submetida à pressão de um lado. A partir desta análise, a pressão lateral desequilibrada que pode causar colapso foi calculada em pouco mais de 0,12 kg/cm2. Ao levar em consideração o fator de carga ao vivo recomendado de 1,7, bem como a capacidade de manutenção em relação à fissuração, foi recomendado que a pressão lateral desequilibrada permitida não exceda 0,07 kg/sq cm.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- DIY:Monitoramento e regulação de temperatura para HomeBrew

- Medição de temperatura para projetos de laboratório e ciências

- Recipiente com temperatura controlada para transporte de amostra

- Processo Finex para Produção de Ferro Líquido

- Recuperação de amônia durante a produção de coque de carvão de coque

- Práticas de rastreabilidade para produção de fundição

- Máquinas VMC para produção e eficiência

- Taiwan CNC CMM para produção de alta qualidade

- Medição de CMM de Taiwan para Produção Mundial