Tecnologia Coldry para secagem de carvão de baixa classificação

Tecnologia a frio para secagem de carvão de baixa classificação

A tecnologia Coldry está sendo desenvolvida pela Environmental Clean Technologies (ECT) Limited, Austrália. A tecnologia consiste em expelir a água de uma ampla gama de carvões de baixo teor (carvões de linhita e carvões sub-betuminosos) contendo até 70 % de umidade em pellets equivalentes de carvão preto (BCE) de alto poder calorífico (CV) com um teor de umidade de cerca de 10%. O BCE significa que o valor da energia líquida dos pellets Coldry é semelhante em alcance ao de muitos carvões pretos.

A tecnologia Coldry é um processo patenteado que altera a forma naturalmente porosa de carvões de baixa classificação para produzir pellets secos e densos por um processo chamado de "densificação de carvão marrom" (BCD). A tecnologia é baseada em pesquisas inicialmente conduzidas pela CRA e pela Universidade de Melbourne no início dos anos 80. A tecnologia foi demonstrada em escala de planta piloto na planta Bacchus Marsh Coldry. Esta planta foi comissionada em 2004, aprimorada com um sistema de recuperação de água em 2007 e atualizada em 2011 para que possa produzir até 20.000 toneladas por ano de pelotas Coldry BCE. O processo foi testado e comprovado com sucesso em uma ampla gama de carvões de baixa classificação.

Princípio do processo

O processo Coldry combina dois aspectos únicos:(i) densificação da lenhite e (ii) aproveitamento do calor residual. O processo estimula uma reação química natural dentro do carvão. Esta reação polimeriza os sítios ativos nos compostos de carvão e expele a água quimicamente ligada. A polimerização dos sítios ativos colapsa a estrutura dos poros do carvão e expele a água fisicamente aprisionada. A água ejetada migra para a superfície dos pellets de carvão. A água de superfície é evaporada pela utilização do calor residual de uma usina adjacente (PP).

O BCD é um fenômeno natural pelo qual a estrutura física do carvão é transformada de uma matéria-prima úmida, macia e friável para um material denso, seco e duro. É necessário um tipo de processamento muito específico para aplicar tensão de cisalhamento ao longo do tempo para acionar o BCD. O projeto do equipamento de processamento primário e os parâmetros operacionais são adaptados às características do carvão bruto.

A aplicação da quantidade certa de cisalhamento mecânico ao carvão bruto resulta em uma "pasta" de carvão macia e maleável e isso permite a extrusão de baixa pressão da pasta para formar pellets. O fundamental aqui é que a umidade fisicamente retida é mobilizada e, à medida que essa umidade migra para a superfície dos pellets e evapora, a estrutura porosa do pellet colapsa e se densifica.

O controle da taxa de secagem dentro de um prazo previsível é um aspecto importante do processo Coldry. Além disso, como a geração de calor através de métodos tradicionais é relativamente cara, o processo Coldry aproveita os recursos energéticos residuais e direciona o calor para a secagem a baixa temperatura dos pellets. BCD procede idealmente na faixa de 40 graus C a 70 graus C.

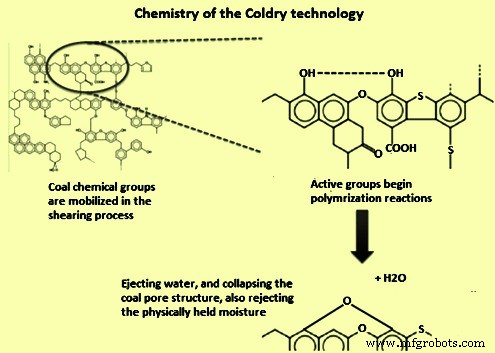

A química da tecnologia Coldry é mostrada na Fig 1.

Fig 1 Química da tecnologia Coldry

O processo de tecnologia Coldry tem os seguintes três estágios de processo distintos.

- Cisalhamento mecânico – É para a liberação de umidade fisicamente aprisionada, que é conseguida através da destruição da estrutura porosa do carvão. Este processo de cisalhamento mecânico resulta em pasta de carvão com consistência adequada para extrusão.

- Extrusão – A extrusão é realizada da pasta de carvão para produzir pellets de dimensão ideal para secagem posterior.

- Secagem – A secagem é realizada para evaporar a umidade mobilizada dentro dos pellets, fornecendo assim um produto acabado com teor de umidade inferior a 15%. Para a secagem, a energia residual de um PP adjacente é utilizada. A energia residual de baixa qualidade de qualquer outra fonte também pode ser usada para a secagem dos pellets.

O processo de secagem do carvão

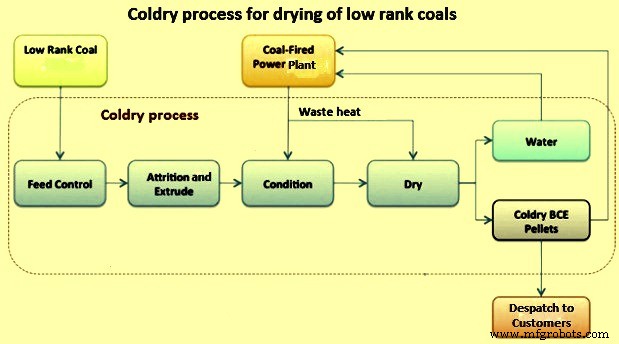

O processo Coldry tem as seis etapas a seguir. A folha de fluxo do processo é mostrada na Fig 2.

- Triagem e controle de alimentação – O carvão bruto de baixa classificação com teor de umidade na faixa de 30% a 70% é moído em um tamanho inferior a 8 mm. O carvão moído de consistência mole e friável é alimentado em um silo e peneirado. Surge bin é uma tremonha de armazenamento que possui controlador de alimentação de velocidade variável automática. A triagem do carvão moído remove o tamanho excessivo e contaminantes (objetos estranhos) antes da adição de pequena quantidade de água. A peneiração do carvão moído garante uma alimentação uniforme na próxima etapa do processo. A quantidade de água que pode ser adicionada depende da umidade recebida no carvão e pode ser de até 5%.

- Atrição e extrusão - O carvão após a adição de água é alimentado a um 'desgaste'. No atritor as faces do carvão são esfregadas e cortadas para formar uma pasta de carvão. A mistura intensiva durante a fricção das faces do carvão inicia uma reação química exotérmica natural dentro do carvão e isso gera um processo natural para ejetar tanto a água quimicamente aprisionada quanto a água fisicamente absorvida dentro da estrutura dos poros do carvão. A reação é acelerada quando esta mistura plastificada é extrudada sob baixa pressão. O carvão extrudado é enviado para a "unidade de condicionamento" por meio de uma esteira transportadora.

- Condicionamento – O condicionamento é feito em esteira de condicionamento onde os pellets de pasta de carvão extrudada são aquecidos por cerca de uma hora com o ar quente a 40 graus C. O condicionamento do carvão extrudado realiza a secagem superficial do carvão para fornecer suficiente força verde a ele, para que ele possa suportar sua transição para a próxima etapa do 'secador de cama de embalagem' (PBD). A tenacidade do carvão extrudado é descrita por um aumento do nível de uma superfície seca e da firmeza. Além disso, com o endurecimento, o produto se contrai e se separa em pellets. O ar quente necessário para evaporar a água da superfície durante o condicionamento, bem como para a secagem do leito de embalagem, é produzido através da troca de calor com o calor residual de um PP adjacente.

- Secagem em leito de embalagem – Os pellets de carvão úmido que chegam da unidade de condicionamento são posteriormente secos no PBD vertical até o nível de umidade final. O ar quente de um PP adjacente é circulado através do secador para a remoção da umidade dos pellets. A reação de reticulação é concluída dentro do secador, aumentando assim a resistência a níveis suficientes para suportar o manuseio e o transporte a granel. A umidade final no pellet seco está normalmente na faixa de 10% a 14%. Os fatores que afetam o teor de umidade final são (i) o teor de umidade do carvão mineral, (ii) as características do carvão de alimentação, (iii) a temperatura fornecida pela unidade de troca de calor e (iv) o tempo de secagem.

- Recuperação de água- O ar quente que sai do PBD está em torno de 30 graus C e está altamente saturado. O teor de umidade deste ar quente saturado condensa quando é resfriado. Essa água recuperada é coletada e pode ser utilizada no PP adjacente ou em qualquer outro local, pois não possui poluentes.

- O produto Coldry pellet – O carvão de baixa classificação recebido agora foi convertido em um produto BCE através da remoção permanente de água estrutural e fisicamente retida. O produto BCE do processo é conhecido como pellet Coldry. Possui alto teor energético, é estável e não reidrata. Pode ser transportado para uso. As características típicas dos pellets Coldry são (i) diâmetro -16 mm, (ii) comprimento - 45 mm, (iii) densidade aparente - cerca de 700 kg/cu cm - 750 kg/cu cm, (iv) teor de umidade - em torno de 12% e (v) alto poder calorífico – 5550 kcal/kg.

Fig 2 Folha de fluxo do processo Coldry

Projeto em escala comercial e integração com usina de energia

Com base na planta piloto Coldry, o projeto da planta Coldry em escala comercial foi concluído. A planta comercial Coldry foi projetada para ser modular e, portanto, escalável. A abordagem modular significa que todas as seções da planta podem ser fabricadas fora do local, depois transportadas em contêineres e montadas.

Os módulos da planta Coldry foram projetados para produzir (i) 340.000 toneladas por ano de pellets Coldry a partir de carvões com 60% de umidade, 440.000 toneladas por ano de pellets Coldry a partir de carvões com 50% de umidade ou 600.000 toneladas de pellets Coldry a partir de 40% de umidade carvões.

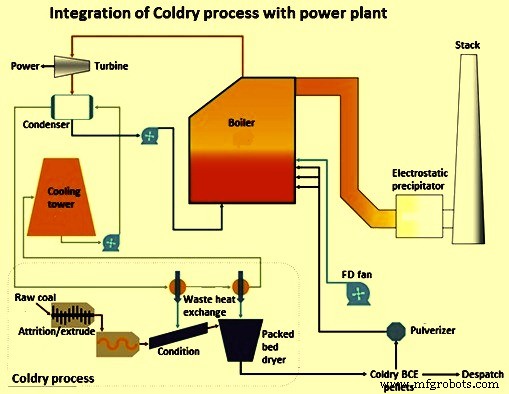

O processo Coldry pode ser integrado com um PP. O pulverizador no PP tritura os pellets Coldry em pó de carvão adequado para injeção na caldeira de combustão de carvão pulverizado do PP. A água de resfriamento do condensador do PP que está em temperatura mais alta é bombeada para o processo Coldry para troca de calor. A água de retorno do trocador de calor Coldry está a uma temperatura mais baixa, mas ainda precisa de mais resfriamento. Esta água recuperada do processo Coldry pode ser alimentada no circuito de refrigeração do PP reduzindo assim a necessidade de retirar água de outras fontes. A integração do processo Coldry com um PP é mostrada na Fig 3.

Fig 3 Integração do processo Coldry com usina de energia

Benefícios do processo Coldry

O processo de Coldry tem vários benefícios. Os benefícios estão descritos abaixo.

Benefícios do processo – Os benefícios do processo Coldry são (i) Ele aproveita a energia residual de baixo grau como sua principal fonte de energia e, portanto, o processo é econômico e reduz a pegada de CO2, (ii) reduz a perda de água por evaporação no PP adjacente (um tonelada de água recuperada no processo equivale a uma tonelada de água perdida por evaporação pelas torres de resfriamento do PP), (iii) permite recuperar até 95 % da água expelida na secagem do carvão bruto, (iv) o processo é simples e mecânicos proporcionando alta confiabilidade e facilidade de manutenção, (v) o processo ocorre em baixa temperatura e baixa pressão reduzindo assim o consumo de energia e aumentando a vida útil do equipamento, (vi) o processo é modular e composto por componentes pré-fabricados para facilitar a instalação, e (vii) produz como subproduto água de alta qualidade, pronta para uso industrial imediato, sem tratamento dispendioso, e torna-se potável com menor filtragem.

Benefícios do produto – Os benefícios dos pellets Coldry são (i) os pellets possuem maior poder calorífico, (ii) os pellets não reabsorvem a água atmosférica, (iii) os pellets têm baixo risco de combustão espontânea e são adequados para transporte, (iv) os pellets retêm matéria volátil de alto valor do carvão bruto, portanto, matéria-prima ideal para processos a jusante, como gaseificação, carvão para líquidos e outros produtos químicos derivados do carvão, e (v) baixos níveis de cinzas derivados do carvão bruto (de maneira semelhante ao enxofre).

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Tecnologias para Melhoria do Processo de Coqueamento em Fornos de Coque de Subprodutos

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Tecnologia de Resfriamento Secundário no Processo de Fundição Contínua

- Processo de Produção para Refratários Moldados

- Processo CLU para Produção de Aço Inoxidável

- Carbonização de Carvão para Produção de Coque Metalúrgico