Rolamento sem fim de barras e varetas

Rolagem infinita de barras e varetas

A tecnologia de laminação sem fim é o método de processo mais avançado para a laminação das barras e vergalhões (também conhecidos como produtos longos) dos tarugos. Consiste em um arranjo de soldagem projetado para unir infinitamente os tarugos, a fim de fornecer um fornecimento contínuo de material para o trem de laminação. É possibilitada pela soldagem dos tarugos provenientes de um forno de reaquecimento a montante das bancadas do trem de laminação. De fato, a junção da extremidade traseira do tarugo a ser rolado e a extremidade da cabeça do tarugo a ser laminado é um dos aspectos-chave da tecnologia de laminação sem fim.

Embora a laminação sem fim esteja em operação comercial desde o final da década de 1990, levou muito tempo para atingir certo nível de maturidade técnica. As principais razões para isso são (i) dificuldade no desenvolvimento da tecnologia de soldagem de tarugos quentes de grande área de seção transversal em um curto espaço de tempo, (ii) obtenção da alta qualidade da junta necessária para melhorar o rendimento, (iii) ) dificuldade no desenvolvimento da tecnologia para a rebarbação completa e suave da junta soldada em curto espaço de tempo para evitar defeitos superficiais e evitar a deformação dos tarugos, e (iv) atingir a diferença entre a qualidade do a junta soldada com o restante do tarugo dentro dos limites aceitáveis, pois isso limita a gama de produtos do laminador, uma vez que a junta durante o processo de laminação é estendida em comprimentos longos, e reduz a uniformidade da composição química e a estabilidade mecânica do produto laminado acabado.

Conceito de rolamento sem fim

O conceito de processo de laminação sem fim levou a uma mudança no método geral de laminação, que anteriormente era baseado no princípio de levar em consideração os tarugos individuais, o que resultou em um ciclo de entrada de ponta, laminação, saída de ponta e folgas de tarugo. Este ciclo ditou o projeto dos equipamentos e sistemas de controle existentes nos atuais laminadores de barras e vergalhões.

A incrustação da superfície do tarugo proveniente do forno de reaquecimento é removida por jato de água de alta pressão ao passar pela caixa de descalcificação. Depois disso, a extremidade superior do tarugo deve ser soldada com a extremidade traseira do tarugo que entrou no grupo de desbaste de suportes do laminador. O processo de soldagem deve ser concluído à medida que o tarugo avança no laminador. A máquina de solda é fixada em um carro em movimento acionado por dois motores sem escova ou possui conjuntos de rolos de aperto em seus dois lados ou em ambos. A velocidade dos dois tarugos deve ser combinada. Em seguida, os mandris de fixação da máquina de solda, que são acionados por pressão hidráulica, prendem as duas extremidades. Isso garante que as faces finais dos dois tarugos a serem soldados estejam centralizadas. O primeiro passo em todo o processo de soldagem é derreter a face final e, em seguida, extrudar (perturbar) os tarugos. Neste processo os dois tarugos são soldados. Este método de soldagem garante que a estrutura física da linha de soldagem seja compatível com a dos tarugos de origem, de modo que a qualidade da linha de soldagem seja mantida.

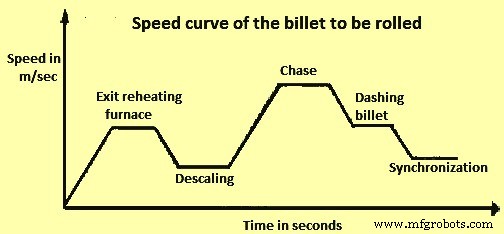

A característica da tecnologia de laminação sem fim exige que o sistema de acionamento atenda a alguns requisitos especiais. O primeiro requisito é garantir a segurança do equipamento da máquina de solda e a exatidão do processo de soldagem. Para isso, a velocidade do tarugo na cabeceira da máquina de solda deve ser igual à velocidade de laminação linear no primeiro suporte da laminação. O segundo requisito é garantir que a velocidade do tarugo, que é menor para garantir o efeito desincrustante ao passar pela caixa de descalcificação, seja aumentada após o tarugo ser descalcificado para que alcance a velocidade do tarugo já na laminação moinho. Assim, o sistema de acionamento da mesa de rolos do forno de reaquecimento para o grupo de desbaste de suportes do laminador deve ser um sistema de acionamento de velocidade multinível. O terceiro requisito que deve ser observado surge devido à influência de condições aleatórias durante o processo de laminação. Devido a essas condições aleatórias, o local onde o tarugo a ser laminado alcança o tarugo já em laminação é diferente a cada vez. Portanto, o sistema de acionamento que responde pela perseguição deve corresponder ao sistema servo de posição. A curva de velocidade do tarugo a ser unido para laminação sem fim é mostrada na Figura 1.

Fig 1 Curva de velocidade do tarugo a ser laminado

Processo de soldagem

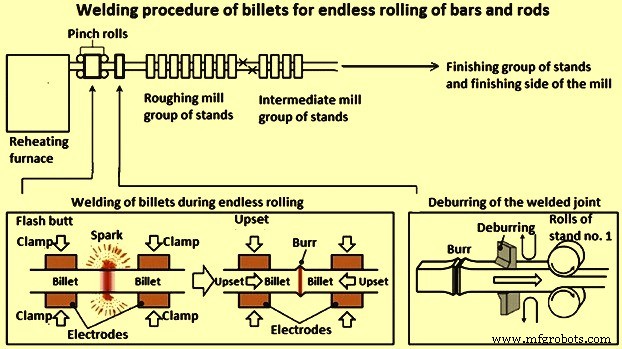

O processo de soldagem deve ser concluído à medida que o tarugo avança. Isto é conseguido através do estabelecimento de um arco elétrico controlado entre as duas extremidades do tarugo com a finalidade de fundir o material de aço em ambos os lados em volume suficiente para ser posteriormente recalcado (espremido) e unido por meio de um dispositivo de recalque hidráulico. Parte do material de aço é, na verdade, 'espalhado' (rebarbas) das duas extremidades do tarugo. Após a conclusão da soldagem, a rebarba produzida na seção soldada é removida por uma máquina de rebarbação e rastreada durante a laminação. A quantidade total desta rebarba removida deve ser contabilizada como perda no rendimento do laminador (variando de 0,2% a 0,3% em peso de um tarugo de 12 m de comprimento) e depende diretamente do tamanho do tarugo. Toda a série da operação acima é automatizada e a laminação sem fim é alcançada sem aumentar a carga de trabalho dos operadores do moinho

Além disso, para completar a soldagem dentro de um espaço confinado entre o forno de reaquecimento e o moinho de desbaste, um método de soldagem flash-butt é normalmente empregado, e a soldagem é realizada dentro do curto espaço de tempo disponível. A máquina de solda é instalada entre o forno de reaquecimento e o moinho de desbaste, e os rolos de pressão são instalados antes e depois da máquina de solda. Na laminação convencional, sempre é proporcionado um espaçamento constante entre os tarugos ajustando o tempo de extração do tarugo no controle sequencial do forno de reaquecimento e/ou ajustando a velocidade de transferência dos rolos de pressão antes e depois da máquina de solda no controle sequencial da moinho de desbaste. Por outro lado, para a soldagem de tarugos na laminação sem fim, a velocidade de transferência do tarugo é controlada pelos rolos de pressão laterais dianteiros e traseiros. Então, depois disso, a velocidade da máquina de solda é sincronizada com a velocidade de transferência do tarugo, e a soldagem e o recalque são aplicados nas extremidades do tarugo.

O método de união por solda da laminação sem fim é a soldagem de topo nivelado. Uma grande quantidade de faíscas e respingos ocorre durante a soldagem dos tarugos. Essas faíscas e respingos ocorrem em todas as direções, incluindo a parte superior e os dois lados da junta, bem como a parte inferior da área soldada. Existe uma preocupação com os respingos causando problemas de equipamento e/ou qualidade na barra e haste que está sendo rolada no cordão adjacente. Este é um dos principais desafios do processo de laminação sem fim e é necessária uma contenção eficaz das faíscas e respingos gerados durante o pré-aquecimento e posterior fase de rebarbação na operação de soldagem dos tarugos. Este material, sempre que se espalha descontroladamente na área de soldagem, gruda acima dos componentes da unidade de soldagem e do sistema de rolos que desaparecem, incluindo sensores e codificadores, de maneira potencialmente prejudicial. Para minimizar ao máximo o efeito de respingos, diferentes métodos foram desenvolvidos por diferentes fornecedores de equipamentos para a laminação sem fim das barras e varões. O procedimento de soldagem dos tarugos e a operação de rebarbação são mostrados na Fig 2.

Fig 2 Procedimento de soldagem dos tarugos e operação de rebarbação

Em circunstâncias ideais, todo o material precisa ter o mesmo ciclo de aquecimento e laminação. Com a soldagem de tarugos sem fim em um novo moinho, é possível projetar um layout próximo a essa condição. No entanto, nas usinas existentes, o tempo entre a saída do forno de reaquecimento e a chegada ao primeiro suporte de laminação pode ser consideravelmente diferente entre as extremidades frontal e traseira do tarugo. Além disso, durante o processo de laminação, um pequeno comprimento do tarugo é aumentado em temperatura devido à energia transmitida ao unir dois tarugos, enquanto em ambos os lados, temperaturas mais baixas prevalecem nas áreas de superfície onde os grampos resfriados a água da máquina de solda foram em contato com o material.

Dois fatores que influenciam principalmente o processo de laminação contínua sem fim são (i) o desgaste do rolo e (ii) a diferença de temperatura. Para a compensação do desgaste do rolo, é necessário fazer pequenas alterações na folga do rolo que levem em consideração a mudança na distribuição do material, a necessidade de manter a tensão entre os suportes vinculados e a possibilidade de sobrecarregar um suporte individual. A temperatura consistente deve ser alcançada usando o controle estatístico de pressão para minimizar os desvios cíclicos de temperatura.

É necessário tornar a operação sem-fim o mais estável possível a fim de proporcionar ao laminador de acabamento condições consistentes que resultem em melhores tolerâncias, qualidade metalúrgica e operação do laminador. Na prática, alguns dos efeitos que devem ser compensados são (i) o ciclo de tempo de entrada pode não fornecer temperaturas iguais da cabeça à cauda, (ii) o processo de união cria diferenciais de temperatura e (iii) rebarbação da junta soldada cria pequenos diferenciais de área de seção transversal. Além disso, como o peso da bobina acabada (no caso do produto laminado ser bobinado) não está mais vinculado ao peso do tarugo, o rastreamento precisa ser projetado para permitir a identificação da qualidade e o cumprimento preciso dos pesos da bobina.

O processo de soldagem deve ser concluído à medida que o tarugo avança. Isso exige que o sistema de controle de rolamento sem fim seja composto de controle de acionamento, controle de loop e controle de sequência.

Automação do processo de soldagem

Um sistema de automação eficaz é um componente chave para o controle do processo de soldagem, pois garante o alcance do nível exigido de qualidade e estabilidade do processo. Uma junta soldada bem-sucedida e bem executada deve apresentar algumas das características primárias como (i) robustez e estabilidade mecânica da junta soldada durante o processo de laminação que não gera nenhum defeito superficial no produto laminado, (ii) valores de descarbonetação (na área soldada) que estão dentro dos limites de variação aceitáveis, variando de 4% a 8% no máximo para todos os graus de baixo e médio carbono (graus com teor de carbono de até 0,4%) e (iii) desvio absoluto em os valores do limite elástico e da resistência à tração que não excedam +/- 8 % do valor normal da barra.

Esses requisitos acima podem não ser atendidos se houver pouca homogeneidade no material de fusão e se houver presença de cavidades e bolhas de gás dentro da área soldada. Esses defeitos são causados ou pela instabilidade do arco elétrico ou por uma execução insatisfatória da fase de recalque, mais especificamente em termos de pressão aplicada e obtenção do necessário “aperto” geométrico entre as duas extremidades dos tarugos. Assim, é necessário um sistema de automação dedicado que mantenha um monitoramento rigoroso e pontual em tempo real de vários parâmetros, como (i) temperatura dos tarugos que saem do forno, (ii) temperatura das superfícies de junção com base nas características de fusão do tarugo, (iii) ) posição das pinças, a tensão entre as pinças e a corrente que passa pelas pinças, (iv) velocidade de queima das superfícies de união, (v) comprimento queimado durante a rebarbação, (vi) profundidade de fusão e tempo de rebarbação, e (vii) pressão e profundidade 'espremida' durante a fase perturbadora.

Benefícios do processo de laminação sem fim

O processo de laminação sem fim tem várias vantagens, conforme indicado abaixo.

- Há eliminação do tempo de intervalo entre tarugos. Isso resulta em um aumento na capacidade de produção do laminador na faixa de 8% a 12% no máximo, desde que haja capacidade incorporada disponível no forno de reaquecimento, pois não há alterações nos parâmetros operacionais do laminador. Em caso de indisponibilidade de capacidade embutida no forno de reaquecimento, a produção do laminador pode ser alcançada com menor velocidade de laminação. Isso resulta em economia no consumo específico de energia, bem como na redução do desgaste das peças operacionais mutáveis.

- Elimina o corte da cabeça e da cauda, resultando em um aumento no rendimento na faixa de 0,7% a 0,9%, que depende do design específico do roll-pass e do layout das tesouras de corte.

- A operação do laminador possui maior nível de estabilidade, pois há consistência de configuração devido à laminação de um único tarugo sem fim.

- O risco de geração de paralelepípedos nas fábricas é bastante reduzido.

- Praticamente não há geração de barras curtas no leito de resfriamento devido à laminação de um tarugo sem fim. Isso resulta em um aumento no rendimento que pode ser de até 1%, dependendo do design específico do passe de rolo, tamanho do produto e nível de automação no laminador.

- A vida útil das peças mutáveis aumenta devido à redução drástica do número de mordeduras de cabeçote nos carrinhos de laminação e guias com conseqüente diminuição de golpes mecânicos e melhor estabilidade de temperatura durante a operação de laminação.

Processo de manufatura

- Barras de reforço temperadas e temperadas

- Fundição e laminação de placas finas

- O que são laminadores e seus tipos?

- Barras e Sistemas Condutores de Guindaste

- AMPCO® 8 Varas extrudadas e trefiladas

- AMPCO® 21 Extrudados e trefilados redondos e barras retangulares

- AMPCO® 18 redondas extrudadas e desenhadas e barras retangulares

- Diferentes tipos de laminadores e defeitos em laminados

- Processo de Laminação a Quente e Frio

- O princípio de funcionamento da laminação e seus processos