Folha de Flandres e Processo de Estanhagem

Folha de flandres e processo de estanhagem

Estanhagem ou estanhagem é o processo de revestimento fino de chapas ou tiras de aço com estanho (Sn), e o produto resultante é conhecido como folha de flandres. A folha de flandres é uma chapa ou tira de aço de baixo carbono reduzida a frio, revestida em ambas as faces com estanho comercialmente puro. Combina a resistência e a conformabilidade do aço e a resistência à corrosão, soldabilidade e boa aparência do estanho. Dentro desta ampla descrição, existe hoje uma gama extremamente ampla de produtos de folha-de-flandres, feitos sob medida para atender a requisitos específicos de uso final.

As folhas de flandres são amplamente utilizadas para fazer vários tipos de latas por solda ou soldagem. Eles são caracterizados pelo brilho metálico atraente. Folhas de flandres com vários tipos de rugosidade superficial são produzidas selecionando o acabamento superficial da chapa de aço do substrato. Eles têm excelente capacidade de pintura e impressão. A impressão é lindamente acabada usando vários vernizes e tintas. A conformabilidade adequada é obtida para várias aplicações, bem como a resistência necessária após a conformação, selecionando um grau de têmpera adequado. Além disso, a resistência à corrosão apropriada é obtida contra o conteúdo do recipiente selecionando um peso de revestimento adequado.

A folha de flandres é usada para fazer todos os tipos de recipientes, como latas de alimentos, latas de bebidas e latas artísticas. Suas aplicações não se limitam a contêineres. A folha de flandres também tem sido usada para fazer peças de máquinas elétricas e muitos outros produtos.

A produção da base de aço e seu posterior revestimento com estanho são independentes entre si, de modo que qualquer conjunto de propriedades do aço pode, em teoria, ser combinado com qualquer revestimento de estanho. A composição do aço utilizado para a folha-de-flandres é rigorosamente controlada e de acordo com o grau escolhido e sua forma de processamento, podem ser produzidos vários tipos com diferentes conformabilidades (também conhecidas como têmperas). A folha de flandres é vendida em uma variedade de espessuras de aço, geralmente variando de cerca de 0,15 mm a 0,6 mm.

As chapas de aço podem ser revestidas com diferentes espessuras de estanho. Mesmo espessuras diferentes nas duas faces (revestimentos diferenciais) também podem ser produzidas para atender a condições variadas nas superfícies internas e externas de um recipiente. Vários acabamentos de superfície também são produzidos para diversas aplicações. A folha de flandres tem um tratamento especial de passivação para estabilizar a superfície e melhorar a adesão de vernizes. Ele também carrega uma película muito fina de óleo para melhorar suas propriedades de manuseio e fabricação. Este óleo é, obviamente, compatível com produtos alimentares. A ampla variedade de materiais resultante oferece ao usuário uma grande flexibilidade de escolha e a capacidade de selecionar com precisão o material certo para um determinado uso final.

Folha de flandres e embalagem de alimentos

O estanho está presente na dieta apenas em pequenas quantidades de íons Sn (+2) ligados ao complexo. Ocorre na maioria dos materiais alimentares. Os níveis de estanho devem ser tão baixos quanto possível devido à possibilidade de irritação gástrica. Os níveis são geralmente inferiores a 1 mg/kg (miligramas por quilograma) em alimentos não processados. Concentrações mais altas são encontradas em alimentos enlatados devido à dissolução da folha de flandres para formar compostos ou complexos inorgânicos de estanho. Geralmente é especificado um limite máximo de 250 mg/kg para estanho em alimentos sólidos em latas e um nível máximo de 200 mg/kg para alimentos líquidos em latas. O cloreto estanoso está autorizado como aditivo alimentar para produtos alimentares enlatados até 25 mg/kg (como estanho).

A principal fonte atual de estanho na dieta são materiais de contato com alimentos, especialmente a liberação das latas para materiais alimentares ácidos. Latas de estanho são na verdade latas de aço com uma fina camada de estanho metálico (folha-de-flandres). Muitas vezes há um revestimento interno à base de resina na folha de flandres. A folha de flandres é usada principalmente em latas, tampas de latas e tampas principalmente para garrafas e potes de vidro. No entanto, o uso de latas está diminuindo. O estanho também é usado para revestir utensílios de cozinha.

O estanho é anfotérico, reagindo com ácidos e bases fortes, mas é relativamente não reativo a soluções quase neutras. A presença de oxigênio acelera muito a reação em solução. A folha de flandres usada em recipientes para alimentos é oxidada apenas lentamente. O teor de estanho em materiais alimentícios depende (i) se as latas são lacadas, (ii) da presença de quaisquer agentes oxidantes ou aceleradores de corrosão, (iii) da acidez do produto alimentício na lata, (iv) quanto tempo , e a que temperatura as latas são armazenadas antes de serem abertas, e (v) o tempo que o produto é mantido na lata depois de aberta.

A oxidação da folha de flandres seguida pela migração inevitável dos íons de estanho formados no material alimentar é o mecanismo físico-químico, conhecido como efeito do ânodo de sacrifício, que protege o aço subjacente de ser corroído pelo material alimentar. A dissolução da lata protege a lata de possíveis perfurações e protege o conteúdo da degradação (mudanças de cor e sabor) durante a esterilização por calor e armazenamento, que tem uma vida útil típica de 2 anos.

As concentrações de estanho em materiais alimentícios em latas não lacadas podem exceder 100 mg/kg, enquanto os materiais alimentícios armazenados em latas lacadas têm níveis de estanho geralmente abaixo de 25 mg/kg. No entanto, o armazenamento de materiais alimentares em latas não lacadas abertas resulta em aumentos substanciais na concentração de estanho nos materiais alimentares. Os legumes e frutas enlatados em latas não lacadas representam apenas uma pequena porcentagem em peso da ingestão total de alimentos, embora possam contribuir com 85% da ingestão total de estanho. A espessura do revestimento de laca afeta muito o desempenho da lata de comida lacada.

Folha-de-flandres-sua corrosão e usos

Para estanho mergulhado a quente e galvanizado, um filme de óxido se forma no estanho no ar. O filme é bastante estável e fornece uma barreira à oxidação adicional. Em valores de pH entre 3 e 10 e na ausência de agentes complexantes, a barreira de óxido protege o metal dos alimentos. Fora dessa faixa de pH, no entanto, ocorre a corrosão do estanho.

Alguma corrosão pode ser esperada de estanho ou revestimentos de estanho expostos ao ar livre. Na exposição interna normal, o estanho protege o ferro, o aço e suas ligas. A corrosão pode ser esperada em descontinuidades no revestimento (como poros) devido aos pares galvânicos formados entre o estanho e o aço subjacente através das descontinuidades, especialmente em atmosferas úmidas.

A estanhagem é um processo extremamente econômico, uma vez que o estanho está prontamente disponível e é muito mais barato. Também oferece excelente soldabilidade, bem como proteção superior contra corrosão.

A estanhagem pode produzir uma cor cinza-esbranquiçada que é preferível quando se deseja uma aparência fosca ou fosca. Ele também pode produzir uma aparência brilhante e metálica quando um pouco mais de brilho é o preferido. O estanho oferece um nível de condutividade decente, tornando o estanho útil na fabricação de vários componentes eletrônicos. O estanho também é usado para embalagens de alimentos. Devido a várias vantagens, o estanho é o metal de escolha para aplicações de galvanização em uma ampla gama de indústrias, como (i) aeroespacial, (ii) embalagens de alimentos, (iii) eletrônica, (iv) telecomunicações e (v) fabricação de joias.

A formação de bigodes de estanho pode ocorrer durante o processo de estanhagem e pode afetar negativamente o resultado final. O estanho tem a forte tendência de formar bigodes. Os bigodes de estanho são saliências pequenas e afiadas que podem se formar na superfície das folhas estanhadas puras muito tempo após a conclusão do processo de galvanização. Os bigodes têm um diâmetro de 1 mm a 2 mm e podem atingir um comprimento de cerca de 3 mm. Bigodes podem causar danos significativos às folhas de flandres acabadas. Como os bigodes são eletricamente condutores, eles podem causar curtos-circuitos em componentes eletrônicos. Embora o mecanismo exato do crescimento do bigode ainda não seja compreendido em detalhes, os bigodes de estanho podem ocorrer apenas em revestimentos de estanho puro galvanizado. Como medida preventiva, é necessário adicionar chumbo ao estanho em pelo menos 2%, ou a estanhagem pura deve ser aquecida acima da temperatura de fusão do estanho.

Processo de estanhagem

A folha de flandres é basicamente um produto de aço, pois é essencialmente uma tira de aço de calibre leve revestida com estanho em ambas as superfícies. Assim, a produção de folha-de-flandres divide-se convenientemente em duas fases principais nomeadamente (i) a produção de tiras ou chapas finas de aço de baixo carbono com as dimensões e propriedades mecânicas requeridas, e (ii) o processo de revestimento de estanho. Aqui é descrito apenas o processo de revestimento de estanho. A fina tira ou chapa de aço de baixo carbono na qual o revestimento de estanho é aplicado é chamada de “placa preta”.

Grandes quantidades de folha de flandres relativamente forte são agora fabricadas pela técnica de dupla redução. Folhas de flandres mais finas e mais fortes podem ser produzidas pelo método de dupla redução, o que permite uma utilização mais eficiente do material na fabricação de latas. Após uma laminação a frio inicial e recozimento, em vez de laminação a têmpera, o aço recebe uma segunda redução a frio com lubrificação, de cerca de 10% a 50%. O efeito de endurecimento do trabalho dá ao aço uma resistência adicional, enquanto a tira retém ductilidade suficiente para ser moldada em extremidades e corpos de latas. A espessura final pode ser tão baixa quanto 0,12 mm, sendo a faixa típica de 0,14 mm a 0,24 mm. Um laminador de dois suportes ou três suportes pode ser usado para redução dupla. Em algumas fábricas, é usado um moinho de dupla finalidade que pode produzir material com redução dupla e operar como um moinho de têmpera convencional (passagem de pele). O aço duplamente reduzido apresenta propriedades direcionais muito marcadas e a direção do grão deve ser sempre indicada e levada em consideração durante as operações de conformação com a folha-de-flandres final.

Antes de entrar na linha de estanhagem, a tira é normalmente aparada e inspecionada em uma linha de preparação de bobinas. Um medidor de espessura de tira também pode ser instalado para que a placa preta fora do padrão ou abaixo do padrão possa ser cortada. Bobinas de peso ideal são produzidas pela soldagem de comprimentos de tiras juntos.

Existem dois processos para a estanhagem das placas pretas, a saber (i) processo de estanhagem por imersão a quente e (ii) processo de galvanoplastia.

Processo de estanhagem por imersão a quente

O processo de estanhagem por imersão a quente é o processo de imersão da chapa preta de aço em um banho de estanho puro fundido a uma temperatura superior a 232 graus C. O revestimento produzido consiste em uma camada intermetálica muito fina que se forma primeiro na interface do material de base e o estanho (por exemplo, ao mergulhar a placa preta, forma-se uma liga de ferro/estanho) seguida de uma camada de estanho puro.

A tira de aço a ser estanhada é primeiro desenrolada e depois submetida a uma limpeza completa e, opcionalmente, a um ciclo de decapagem. Em seguida, toda a sua superfície é umedecida com um fundente adequado à aplicação, geralmente um produto comercial padrão. Este fluxo ou "fluido de solda" ativa a superfície da tira na preparação do processo de estanhagem. O chamado banho de fluxo é seguido pelo banho de estanho aquecido. Normalmente, este é um pote aquecido por resistência, mas para altas saídas o uso de um pote aquecido por indução também pode ser considerado. Aqui o estanho fundido é mantido na temperatura especificada e a quantidade de energia removida pela tira revestida é substituída. O sistema de aquecimento a gás também pode ser usado, mas tende a ser desvantajoso devido à complexidade da instalação.

As velocidades da tira atingem até 200 metros por minuto (m/min). O banho de estanho tem uma temperatura de cerca de 250°C a 290°C (a temperatura de fusão do estanho é de cerca de 230°C). Dada a condutividade térmica relativamente baixa do estanho, o gerenciamento da temperatura do banho precisa ser cuidadosamente abordado. A jusante do banho de estanho, que deve ser dimensionado adequadamente, o núcleo do sistema é o projeto e a integração do processo da unidade de limpeza e sopro, pois é determinante para a espessura e uniformidade do revestimento na largura e comprimento da tira . Opcionalmente, o limpador de ar pode ser acoplado a um medidor de revestimento em linha não destrutivo. Isso forma um circuito fechado de controle, garantindo a qualidade uniforme do produto. Do limpador de ar, a tira recém-revestida entra em uma zona de resfriamento de alta convecção sem contato e depois passa pelo medidor de revestimento antes de ser enrolada novamente no rebobinador. O regime de operação especial da linha de estanhagem no modo stop-and-go proporciona uma redução drástica no material rejeitado estanhado.

As vantagens do processo de estanhagem por imersão a quente são (i) nenhum resíduo do processo de produção, (ii) nenhuma substância perigosa (como cianogênio, chumbo, etc.) várias vezes maior do que o revestimento eletrolítico, (iv) tanto o revestimento espesso quanto o revestimento fino podem ser produzidos na mesma velocidade, (v) a espessura da camada de estanho é definida pelo sistema de facas de ar controlado por computador, um processo sem contato que garante uma superfície particularmente alta qualidades, (vi) o revestimento de estanho e o metal base são fortemente ligados à medida que a camada intermetálica é formada durante o processo de imersão a quente, (vii) o risco de crescimento de bigodes é muito pequeno, pois o processo de imersão a quente torna a estrutura cristalina do estanho uniforme e minimiza sua estresse que minimiza o risco de crescimento de bigodes. As vantagens da estanhagem por imersão a quente quando comparadas ao revestimento de estanho galvanizado incluem (i) menos poroso do que galvanoplastia, (ii) mais dúctil do que galvanoplastia, (iii) praticamente livre de estresse, (iv) mais econômico do que ele ctroplating, e (v) melhor resistência à corrosão do que galvanoplastia. A desvantagem da estanhagem por imersão a quente é que a espessura do revestimento fornecida pela estanhagem por imersão a quente não é tão bem controlada quando comparada à fornecida pelos métodos de galvanoplastia. Estanhagem por imersão a quente não deve ser usada quando tolerâncias apertadas são necessárias.

Estanhagem por galvanoplastia

Na galvanoplastia, o item a ser revestido é colocado em um recipiente contendo uma solução de um ou mais sais de estanho. O item é conectado a um circuito elétrico, formando o cátodo (negativo) do circuito, enquanto um eletrodo normalmente do mesmo metal a ser revestido forma o ânodo (positivo). Quando uma corrente elétrica é passada pelo circuito, os íons metálicos na solução são atraídos para o item. Para produzir uma superfície lisa e brilhante, a chapa galvanizada é aquecida brevemente acima do ponto de fusão do estanho.

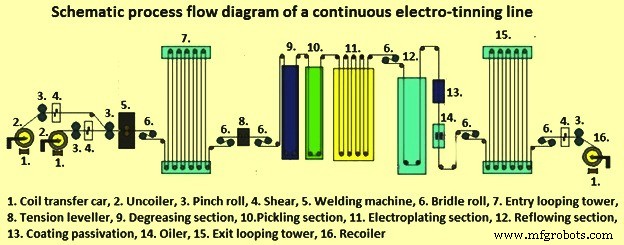

Atualmente, a folha de flandres é praticamente produzida apenas pela galvanoplastia de estanho sobre a base de aço por um processo contínuo (Fig. 1). A principal razão para a eletro-estanhagem de tiras de aço substituindo o processo de estanhagem por imersão a quente é porque ele fornece um alto grau de controle de espessura, incluindo espessuras diferenciais de revestimento nos dois lados da chapa de aço. O processo de eletro-estanhagem também proporciona maiores rendimentos de folha-de-flandres com qualidade superior e menor custo de produção. Além disso, com as melhorias na tecnologia de revestimento e na química da base de aço, as espessuras da base de aço e do revestimento de estanho foram gradualmente reduzidas de forma significativa. Atualmente, uma espessura de revestimento típica está na faixa de 0,1 a 1,5 mícrons, dependendo do uso final.

Fig 1 Diagrama de fluxo de processo esquemático de uma linha de eletro-estanhagem contínua

Existem quatro opções básicas de processos de revestimento eletrolítico que podem ser usados para depositar estanho. Estes são (i) estanato alcalino, (ii) sulfato ácido, (iii) fluoborato ácido e (iv) sulfonato ácido. O processo de estanato é baseado em estanato de sódio ou de potássio. Para aplicações de galvanização de alta velocidade, o estanato de potássio é usado, pois possui solubilidade muito alta em comparação com o sal de sódio. Para atingir densidades de corrente de até 1600 amperes por metro quadrado (A/m²), é utilizada uma formulação contendo 210 gramas por litro (g/L) de estanato de potássio e 22 g/L de hidróxido de potássio. A concentração de estanato de potássio pode ser duplicada para atingir a densidade de corrente de 4000 A/m². Eficiências de anodo na faixa de 75% a 95% e eficiências de cátodo na faixa de 80% a 90% são típicas para o processo alcalino.

De todos os processos de estanhagem, o processo alcalino tem poder de lançamento superior. O processo não requer o uso de agentes de adição orgânicos, mas deve operar em temperaturas elevadas (70°C a 90°C). O aspecto mais importante do estanhamento alcalino é a necessidade crítica de controle adequado do ânodo. Se os ânodos de estanho não forem devidamente controlados durante o processo de galvanização, resultarão depósitos porosos ásperos. Um filme amarelo-esverdeado deve estar presente no ânodo durante a operação de galvanização para garantir um revestimento excelente.

Soluções de revestimento à base de sulfato estanoso (7 g/L a 50 g/L) e ácido sulfúrico (50 g/L a 150 g/L) podem depositar um depósito decorativo brilhante ou um acabamento fosco, dependendo do tipo de refinador de grão / sistema de clareamento utilizado. Um acabamento fosco semi-brilhante pode ser obtido usando gelatina e um composto orgânico, beta-naftol. Uma grande variedade de branqueadores orgânicos está disponível comercialmente para produzir depósitos aderentes decorativos brilhantes a partir do eletrólito de sulfato estanoso. Esses aditivos são geralmente baseados em aldeídos alifáticos e uma amina aromática. Versões melhoradas do acima consistem em agentes umectantes como polietilenoglicol solúvel em água e um derivado solúvel em água de etileno como agente de branqueamento primário. O banho brilhante tem várias vantagens sobre o processo fosco, que incluem resistência à corrosão melhorada, porosidade reduzida, resistência a impressões digitais, soldabilidade melhorada, bem como sua aparência cosmética.

O processo de sulfato ácido opera entre 20°C e 30°C com eficiências essencialmente de ânodo e cátodo de 100%. O banho ácido não precisa do monitoramento cuidadoso do ânodo do banho de estanato alcalino, mas precisa de agentes de adição orgânicos. No entanto, o poder de lançamento do banho ácido é normalmente menor quando comparado ao processo de estanato alcalino.

Outro processo de galvanização ácida à base de fluoborato de estanho (75 g/L a 115 g/L) e ácido fluobórico (50 g/L a 150 g/L) é projetado para revestir depósitos de estanho fosco puro. Uma grande vantagem deste processo sobre o sulfato de estanho é que ele pode ser operado em densidades de corrente catódica muito mais altas, até 10.000 A/m² (em soluções de galvanização agitadas). Gelatina e beta-naftol são normalmente usados como refinadores de grãos neste processo, que é operado na faixa de temperatura de 20°C a 30°C. As eficiências de ânodo e cátodo são de cerca de 100%.

Recentemente, formulações de estanhamento à base de ácido metanossulfônico (15% a 25% em volume) estão ganhando aceitação porque as soluções requerem tratamento simples de resíduos, não contêm fluoretos ou boro e são menos corrosivas do que os eletrólitos à base de ácido fluobórico. Os eletrólitos metanossulfônicos, semelhantes aos banhos de fluoborato, podem conter altas concentrações de metal em solução (até 100 g/L de estanho) permitindo galvanização em altas velocidades. Uma grande desvantagem do processo de ácido metanossulfônico é seu alto custo de composição química.

Todos os eletrólitos ácidos de estanho mencionados acima depositam o estanho do estado divalente (+2) em comparação com o estado +4 para as soluções de estanato alcalino. Os processos ácidos depositam estanho duas vezes mais rápido que o processo de estanato e operam com eficiência catódica essencialmente de 100%. Os processos de estanho ácido são mais fáceis de controlar e manter do que a solução de estanato. Eles têm a vantagem adicional de operar em temperatura ambiente.

Considerando o fluxo do processo na linha de estanhagem contínua (Fig. 1), bobinas de chapa preta são alimentadas na linha de estanhagem, sendo carregadas no desbobinador. Dois desenroladores são necessários para operação contínua. A extremidade final da bobina a ser processada é soldada à extremidade da cabeça da próxima bobina a ser processada, o que exige que as duas bobinas fiquem estacionárias durante a soldagem. Para evitar o desligamento durante a soldagem, as linhas são equipadas com torres ou acumuladores que podem conter quantidades variadas de chapa preta desenrolada (geralmente até 600 metros). As modernas linhas de eletro-estanhagem incorporam aparadores laterais após o acumulador para cortar a tira na largura correta. Além disso, muitas linhas agora incorporam niveladores de tensão ou estiramento, que aplicam tensão controlada em toda a tira para remover distorções.

Nas linhas de eletroestanhagem contínua, o tempo de limpeza é muito curto (cerca de 1 segundo a 2 segundos). Portanto, há necessidade de limpeza eficaz da tira de chapa preta. Essa necessidade é atendida com o uso de eletrólise para auxiliar a dissolução química de resíduos de óleo de laminação e outros contaminantes orgânicos. A corrente forte que passa durante a eletrólise produz gases na superfície da tira. Isso resulta no levantamento da sujeira e resíduos da tira. O agente de limpeza é geralmente uma solução de 1% a 5% em água de uma mistura de fosfatos, agentes umectantes e emulsificantes em uma base de hidróxido de sódio/carbonato. A temperatura é geralmente na faixa de 80 graus C a 90 graus C com densidade de corrente de 1000 A/m² é normalmente adequado.

Após a limpeza, a tira é cuidadosamente lavada, de preferência em água quente (70°C) usando sprays de alta pressão. A decapagem remove as camadas de óxido e ferrugem e deixa a superfície gravada para uma melhor deposição de estanho. Durante o processo a tira é geralmente feita anódica e depois catódica com densidades de corrente variando entre 500 A/m² e 3000 A/m² sendo empregadas.

Diferentes tipos de eletrólitos podem ser usados na seção de estanhagem. As células de revestimento consistem em uma série de tanques verticais através dos quais a tira passa em forma de serpentina. O número de passagens do tanque de galvanização em uso, o comprimento do ânodo e a largura da tira determinam a área de galvanização efetiva. Isso, juntamente com a corrente de galvanização disponível, determina a velocidade máxima da linha para um determinado peso de revestimento. As linhas de estanhagem atuais atingem velocidades de 600 m/min ou mais com larguras de tira típicas entre 1000 mm e 1250 mm. A tira de aço é guiada através dos tanques por rolos de pia localizados na parte inferior dos tanques e rolos condutores com rolos de retenção cobertos de borracha na parte superior. Estes coletam o eletrólito da tira e o devolvem à célula de galvanização. Os rolos condutores precisam ter boa condutividade elétrica e baixa resistência de contato entre o rolo e a tira úmida. Esses rolos são geralmente feitos de aço revestido com cobre e depois com cromo.

Cada tanque de galvanização tem quatro barras de anodo e quatro bancos de anodos, um para cada face das passagens para baixo e para cima da tira. Tradicionalmente, os ânodos são feitos de estanho 99,9% puro e têm 76 mm de largura, 50 mm de espessura e cerca de 1,8 m de comprimento. O ânodo é consumido no processo e é substituído quando sua espessura é reduzida em cerca de 70%. Um ânodo desgastado é removido de uma extremidade do banco e um novo inserido na outra, os outros são movidos para abrir espaço. Nos últimos anos, os ânodos inertes feitos de titânio revestidos com platina ou óxido de irídio tornaram-se mais populares. A Nippon Steel foi a primeira a utilizar anodos inertes na linha de eletroestanhagem. Neste caso, os íons estanhosos são produzidos off-line em uma planta de geração na qual o oxigênio de alta pressão é borbulhado através da solução eletrolítica contendo esferas de estanho puro, dissolvendo o estanho e produzindo eletrólito fresco.

Ânodos inertes são posicionados paralelamente à tira de aço em uma posição fixa. Não há necessidade de renovação frequente desses ânodos. Isso resulta em variações mínimas na espessura do revestimento de estanho ao longo da largura da tira. As máscaras de borda ajustáveis garantem a largura correta do ânodo para evitar o acúmulo de estanho nas bordas da tira. Como não há necessidade de fundir e substituir ânodos de estanho, o uso de ânodos inertes também reduz a necessidade de mão de obra.

Um sistema alternativo de ânodos de estanho paralelos também foi usado. Neste sistema as pontes anódicas são alinhadas paralelamente à tira e são carregadas com anodos convencionais de estanho. O banco de anodos é colocado próximo à tira reduzindo as tensões iniciais necessárias. À medida que os ânodos se dissolvem lentamente, a tensão é aumentada para manter uma determinada corrente. Quando os ânodos forem reduzidos a uma espessura especificada, todo o banco é substituído. Este sistema é reivindicado para dar um controle semelhante sobre a espessura do estanho como com ânodos inertes.

No final da seção de galvanização há uma seção de controle de arraste que essencialmente remove o eletrólito residual da tira para posterior recuperação. O estanho é depositado como um revestimento esbranquiçado com um leve brilho metálico. Quando necessário, isso é fundido por indução ou aquecimento por resistência (ou uma combinação) para produzir um acabamento brilhante semelhante a um espelho. No aquecimento por resistência, uma alta corrente alternada é passada através da tira por meio de rolos condutores. Com o aquecimento por indução, a tira passa por uma série de bobinas de cobre resfriadas internamente através das quais passa uma corrente de alta frequência. A corrente parasita induzida e as perdas por histerese aquecem a tira e derretem o revestimento de estanho. Este processo de fusão por fluxo aumenta a resistência à corrosão do produto pela formação de uma camada de liga estanho-ferro inerte.

Antes da fusão por fluxo, a placa é fundida por tratamento com eletrólito diluído ou produtos químicos patenteados para evitar defeitos na superfície da placa. A chapa de flandres fundida por fluxo tem uma fina película de óxido de estanho na superfície, que se não tratada pode crescer durante o armazenamento. A fim de melhorar a resistência ao embaciamento e a laqueabilidade, uma passivação química ou eletroquímica é aplicada à tira. A forma mais comum de passivação envolve o tratamento catódico a temperaturas entre 50°C e 85°C em solução de dicromato ou ácido crômico contendo 20 g/L de dicromato (outros tratamentos atualmente pouco utilizados são o uso de fosfatos ou carbonatos). Este tratamento deposita uma camada complexa de cromo e seus óxidos hidratados, que inibe o crescimento de óxidos de estanho, previne o amarelecimento, melhora a adesão da tinta e minimiza as manchas por compostos de enxofre. Antes de lubrificar a folha de flandres deve ser bem seca. A lubrificação com sebacato de dioctilo ou citrato de tributilo acetil é realizada em um processo de pulverização eletrostática.

A inspeção de qualidade é feita por inspeção em linha antes do recuo e envolve a verificação da espessura da tira, detecção de furos e espessura do estanho.

Existe outro processo de eletro-estanhagem que tem tanques de galvanização horizontais em vez de verticais. Esta configuração, juntamente com as altas densidades de corrente utilizadas (6500 A/m²), permite que as linhas funcionem rapidamente, sendo comuns velocidades acima de 600 m/min. Os tanques de chapeamento estão em dois decks com cada nível contendo até 18 tanques de chapeamento (1,8 m de comprimento por 300 mm de profundidade) com bancos de pequenos ânodos apoiados em restos de carbono condutores, sobre os quais a tira passa. Os ânodos se estendem cerca de 130 mm além da borda da tira e os suportes são inclinados em um ângulo ao longo da largura do tanque, o que garante espaçamento constante entre as superfícies da tira e do anodo para anodos de espessura progressivamente menor. Na entrada e saída de cada nível de galvanização e entre células de galvanização individuais adjacentes, a tira passa entre um par de rolos, sendo o rolo condutor superior denominado rolo catódico. O estanho é revestido na parte inferior do primeiro deck. O aço é então girado em 180 graus e entra no segundo deck onde o outro lado é chapeado.

O pH deste sistema (cerca de 3) é alto para um sistema ácido, mas nenhum ácido livre é adicionado ao banho. O banho contém cloreto de estanho (cerca de 35 g/L como Sn 2+), fluoretos de sódio e potássio, cloreto de sódio e hidrogenofluoreto de potássio juntamente com aditivos orgânicos como óxidos de polialquileno ou ácido naftaleno sulfônico. O eletrólito circula continuamente no sistema, transborda pelas extremidades dos tanques e é recirculado. No deck inferior o eletrólito é pulverizado no topo da tira para molhá-la. Após o chapeamento, a tira passa por tanques de enxágue, rolos espremedores e um secador de ar quente, todos localizados em um terceiro deck superior. Neste processo, a fusão em fluxo é geralmente por aquecimento por indução. O eletrólito contém fluoro-borato de estanho (30 g/L como Sn 2+), ácido fluoro-bórico e ácido bórico para evitar a hidrólise dos íons fluoro-borato. Além disso, aditivos proprietários são usados. Alega-se que essas linhas podem operar em uma faixa de densidade de corrente mais ampla, permitindo maior flexibilidade de linha. Embora as primeiras linhas a serem construídas fossem horizontais, as linhas posteriores são verticais, contendo até 16 tanques de galvanização e operando em velocidades de linha de 640 m/min ou mais.

Na produção de folha-de-flandres, a fabricação da base de aço e a aplicação do revestimento de estanho são independentes uma da outra, de modo que teoricamente qualquer revestimento de estanho, ou combinação de revestimentos, pode ser aplicado a qualquer base de aço. Assim, a gama de materiais classificados como folha-de-flandres pode chegar a muitos milhares, de fato, a folha-de-flandres está disponível em mais qualidades do que praticamente qualquer outro produto de chapa metálica leve. Na prática, a faixa de espessura da base do aço é de 0,13 mm a 0,60 mm e o revestimento de estanho de 0,5 g/m² a 15,2 g/m² de estanho por superfície. Existem normas internacionais e nacionais que especificam os intervalos e tolerâncias para as várias características e métodos de verificação das mesmas.

Processo de manufatura

- Barras de reforço temperadas e temperadas

- Fatores que influenciam a Sinterização e o Processo de Sinterização

- Processos FASTMET e FASTMELT de fabricação de ferro

- Produção de chapas de estanho e aço sem estanho

- Pelotas de minério de ferro e processo de pelotização

- Significado e Tipos do Processo de Fabricação

- Serviços de retificação de superfície:processo e precisão

- Métodos e Máquinas de Fresagem CNC

- Processo de Laminação a Quente e Frio

- Entendendo o processo de usinagem e a máquina-ferramenta