Galvanização de Aço

Galvanização de aço

A galvanização do aço significa aplicação de zinco no aço para proteção contra corrosão. Os principais tipos de métodos comercialmente disponíveis para aplicação de revestimentos de zinco são galvanização por imersão a quente, processo de galvanização contínua, eletrogalvanização, galvanização, galvanização mecânica, pulverização de zinco e pintura de zinco. Cada um desses métodos de revestimento de zinco possui características únicas. Essas características afetam não apenas a aplicabilidade, mas também a economia relativa e a vida útil esperada. O método de processamento, adesão ao metal base, proteção oferecida nos cantos, bordas e roscas, dureza, densidade do revestimento e espessura podem variar muito entre os diferentes revestimentos.

A história registrada da galvanização remonta a 1742, quando P.J. Malouin, um químico francês, descreveu um método de revestimento de ferro mergulhando-o em zinco fundido em uma apresentação à Academia Real Francesa. Trinta anos depois, Luigi Galvani, homônimo da galvanização, descobriu mais sobre o processo eletroquímico que ocorre entre os metais. A pesquisa de Galvani foi aprofundada em 1829, quando Michael Faraday descobriu a ação sacrificial do zinco e, em 1836, o engenheiro francês Sorel obteve uma patente para o processo inicial de galvanização. Em 1850, a indústria de galvanização britânica estava usando 10.000 toneladas de zinco anualmente para a proteção do aço e, em 1870, a primeira planta de galvanização começou nos EUA. Hoje, a galvanização é encontrada em quase todas as principais aplicações e indústrias onde o ferro ou o aço são usados. O aço galvanizado por imersão a quente tem um histórico comprovado e crescente de sucesso em inúmeras aplicações em todo o mundo.

A galvanização por imersão a quente é um dos meios mais utilizados para proteger o aço. Neste processo, a aplicação do revestimento de zinco é feita por um processo de imersão a quente. No processo, um revestimento de zinco em produtos de ferro e aço é obtido por imersão do material em um banho de zinco líquido. O zinco pode ser aplicado como revestimento de aço em um processo de imersão a quente porque possui baixo ponto de fusão. Como o material de aço é imerso em zinco fundido, o zinco flui para reentrâncias e outras áreas de difícil acesso, revestindo completamente todas as áreas de formas complexas para proteção contra corrosão. Antes da aplicação do revestimento, o aço é limpo para remover todos os óleos, graxas, sujeiras, carepa de laminação e ferrugem. Os revestimentos galvanizados por imersão a quente são usados em uma infinidade de materiais que variam em tamanho, desde peças pequenas, como porcas, parafusos e pregos, até chapas, tubos e formas estruturais muito grandes. O tamanho dos banhos de zinco disponíveis e o manuseio de materiais restringem o tamanho do aço que pode ser galvanizado.

Como o processo de galvanização envolve a imersão total do material em soluções de limpeza e zinco fundido, todo o interior e as superfícies externas são revestidas. Isso inclui o interior de estruturas ocas e tubulares e as roscas de fixadores. A cobertura completa é importante, pois a corrosão tende a ocorrer em uma taxa maior no interior de algumas estruturas ocas, onde o ambiente pode ser extremamente úmido e a condensação geralmente ocorre. As estruturas ocas que são pintadas não têm proteção contra corrosão no interior. Além disso, fixadores sem proteção nas roscas são suscetíveis à corrosão, e fixadores corroídos podem levar a preocupações sobre a integridade das conexões estruturais.

O processo de galvanização produz naturalmente revestimentos pelo menos tão espessos nos cantos e bordas quanto o revestimento no restante da peça. Isso ocorre porque a reação entre o ferro e o zinco é uma reação de difusão e, portanto, a estrutura cristalina do revestimento se forma perpendicular à superfície do aço. Como os danos ao revestimento são mais prováveis de ocorrer nas bordas, é aqui que a proteção adicional é mais necessária. Revestimentos aplicados com pincel ou spray têm uma tendência natural de afinar nos cantos e bordas.

Revestimento de zinco e corrosão

A corrosão pode ser vista de forma simplista como a tendência do aço, após a produção e moldagem, reverter ao seu estado de energia mais baixo e natural do minério. Essa tendência é conhecida como a “lei da entropia”. Os métodos de proteção contra corrosão empregados para proteger o aço incluem (i) alterar o metal por liga, (ii) alterar o ambiente diminuindo sua umidade ou usando inibidores, (iii) controlar o potencial eletroquímico pela aplicação de correntes catódicas ou anódicas e aplicação de orgânicos e revestimentos metálicos.

O zinco tem uma série de características que o tornam um revestimento protetor contra corrosão adequado para produtos de ferro e aço na maioria dos ambientes. Além de criar uma barreira entre o aço e o meio ambiente, o zinco também tem a capacidade de proteger catodicamente o metal base. O zinco, que é anódico ao ferro e ao aço, corrói preferencialmente e protege o ferro ou o aço contra a oxidação quando o revestimento é danificado. Se o revestimento galvanizado estiver fisicamente danificado, ele continua a fornecer proteção catódica ao aço exposto. Se áreas individuais de aço ou ferro subjacentes ficarem expostas por um ponto de até 6 mm de diâmetro, o zinco circundante fornecerá a essas áreas proteção catódica enquanto o revestimento durar.

O excelente desempenho de campo dos revestimentos de zinco resulta de sua capacidade de formar películas densas e aderentes de produtos de corrosão e uma taxa de corrosão consideravelmente inferior à dos materiais ferrosos (cerca de 10 a 100 vezes mais lenta, dependendo do ambiente). Enquanto a superfície de zinco fresco é bastante reativa quando exposta à atmosfera, uma película fina de produtos de corrosão se desenvolve rapidamente, o que reduz muito a taxa de corrosão adicional.

A galvanização por imersão a quente oferece proteção superior contra corrosão ao aço, especialmente em ambientes agressivos. Ele fornece três níveis de resistência à corrosão ao aço, a saber (i) proteção de barreira, (ii) proteção catódica e (iii) a pátina de zinco.

A proteção de barreira é a primeira linha de defesa contra a corrosão. Assim como as tintas, o revestimento galvanizado por imersão a quente oferece proteção isolando o aço dos eletrólitos do ambiente. Enquanto a barreira estiver intacta, o aço está protegido e a corrosão não ocorre. No entanto, se a barreira for rompida, a corrosão começa. Uma vez que uma barreira deve permanecer intacta para fornecer resistência à corrosão, duas propriedades importantes da proteção de barreira são (i) adesão ao metal base e (ii) resistência à abrasão. A natureza hermética e impermeável do zinco metálico o torna um revestimento de barreira muito bom. Revestimentos, como tintas, que geralmente têm orifícios de pinos, são suscetíveis à penetração de elementos que fazem com que a corrosão sob o filme se espalhe rapidamente.

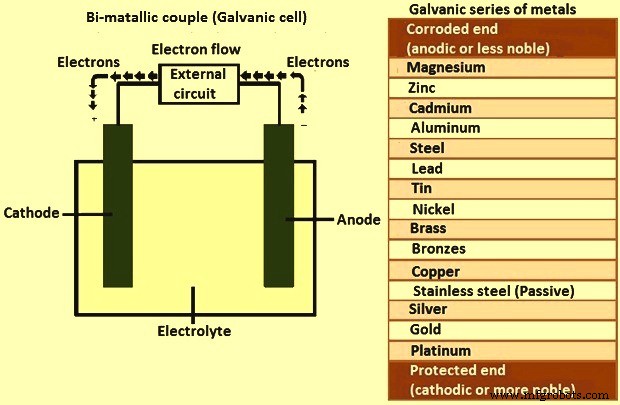

Além da proteção de barreira, a galvanização por imersão a quente também protege o aço catodicamente, o que significa que o zinco é preferencialmente corroído para proteger o aço base subjacente. A Série Galvânica de Metais (Fig. 1) é uma lista de metais dispostos em ordem de atividade eletroquímica na água do mar (o eletrólito). Esse arranjo de metais determina qual metal será o ânodo e o cátodo quando os dois forem colocados em uma célula galvânica ou eletrolítica (Fig. 1). Os metais mais altos na lista são anódicos aos metais abaixo deles, o que significa que fornecem proteção catódica ou sacrificial quando os dois estão conectados. Assim, o zinco protege o aço. De fato, essa proteção catódica garante que, mesmo que o revestimento galvanizado seja danificado até o ponto em que o aço nu é exposto (até 6 mm de diâmetro), nenhuma corrosão começa até que todo o zinco circundante seja consumido.

Em uma célula galvânica (Fig. 1), existem quatro elementos necessários para que ocorra a corrosão. São eles (i) ânodo que é o eletrodo onde a(s) reação(ões) anódica(s) gera(m) elétrons e o material se corrói, (ii) cátodo que é o eletrodo que recebe elétrons e fica protegido da corrosão (iii) eletrólito que é o condutor através qual corrente iônica é transportada e eles incluem soluções aquosas de ácidos, bases e sais, e (iv) caminho da corrente de retorno que é a via metálica que conecta o ânodo ao cátodo e é frequentemente o metal subjacente. Todos os quatro elementos, ânodo, cátodo, eletrólito e caminho da corrente de retorno, são necessários para que a corrosão ocorra. A remoção de qualquer um desses elementos interrompe o fluxo de corrente e a corrosão não ocorre. Substituir o ânodo ou cátodo por um metal diferente pode fazer com que a direção da corrente se inverta, resultando em uma mudança em qual eletrodo sofre corrosão.

Fig 1 Por –par metálico e série galvânica de metal

O fator final na galvanização do aço para sua proteção duradoura contra corrosão é o desenvolvimento da pátina de zinco. A pátina de zinco é a formação de subprodutos da corrosão do zinco na superfície do aço. O zinco, como todos os metais, começa a corroer quando exposto à atmosfera. Como os revestimentos galvanizados são expostos à umidade e ao ar livre, os subprodutos da corrosão são naturalmente formados na superfície do revestimento. A formação desses subprodutos (óxido de zinco, hidróxido de zinco e carbonato de zinco) ocorre durante os ciclos naturais de umidade e seca no ambiente. A pátina de zinco, uma vez totalmente desenvolvida, diminui a taxa de corrosão do zinco para cerca de 1/30 da taxa do aço no mesmo ambiente e atua como uma barreira passiva adicional e impermeável para o revestimento galvanizado por imersão a quente.

O processo de galvanização

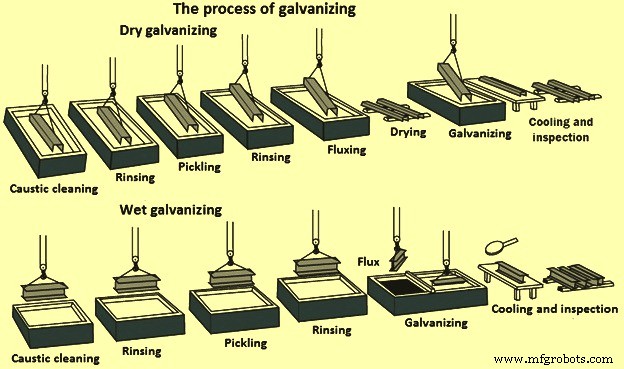

O processo de galvanização (Fig. 2) consiste em três etapas básicas:(i) preparação da superfície, (ii) galvanização e (iii) inspeção.

Fig 2 Processo de galvanização

Preparação da superfície – A preparação da superfície é o passo mais importante na aplicação de qualquer revestimento. Na maioria das vezes, a preparação incorreta ou inadequada da superfície geralmente é a causa de uma falha do revestimento antes de sua vida útil esperada. A etapa de preparação da superfície no processo de galvanização tem seus próprios meios internos de controle de qualidade, pois o zinco simplesmente não reage metalurgicamente com uma superfície de aço que não está perfeitamente limpa. Quaisquer falhas ou inadequações na superfície são imediatamente aparentes quando o aço é retirado do zinco fundido, uma vez que as áreas sujas permanecem sem revestimento e ações corretivas imediatas devem ser tomadas.

A preparação da superfície para galvanização consiste tipicamente em três etapas, a saber (i) limpeza cáustica, (ii) decapagem ácida e (iii) fluxo. Durante a etapa de limpeza cáustica, geralmente é usada uma solução alcalina quente para remover contaminantes orgânicos como sujeira, graxa e óleo da superfície do metal. Epóxis, vinílicos, asfalto, tinta ou escória de soldagem devem ser removidos antes da galvanização por jateamento, jateamento de areia ou outros meios mecânicos. Durante o estágio de decapagem, a incrustação e a ferrugem são normalmente removidas da superfície do aço por decapagem em uma solução diluída de ácido sulfúrico quente (H2SO4) ou em ácido clorídrico (HCl) à temperatura ambiente. A preparação da superfície também pode ser realizada usando limpeza abrasiva como alternativa ou em conjunto com a limpeza química. A limpeza abrasiva é um processo pelo qual granalha ou granalha metálica é impelida contra o material de aço por jatos de ar ou rodas girando rapidamente.

O terceiro estágio é o fluxo, que é o estágio final de preparação da superfície no processo de galvanização. O fluxo remove os óxidos e evita a formação de mais óxidos na superfície do metal antes da galvanização. O método de aplicação do fluxo depende se durante a operação de galvanização é utilizado o processo de galvanização a úmido ou a seco (Fig. 2). No processo de galvanização a seco, o aço ou ferro é mergulhado ou pré-fluxo em uma solução aquosa de cloreto de zinco amônio. O material é então seco antes da imersão em zinco fundido. No processo de galvanização úmida, uma manta de cloreto de amônio de zinco líquido é flutuada sobre o zinco fundido. O ferro ou aço que está sendo galvanizado passa pelo fluxo em seu caminho para o zinco fundido.

Galvanização – Nesta etapa, o material é completamente imerso em um banho composto por um mínimo de 98% de zinco fundido puro. A química do banho deve estar de acordo com as especificações especificadas pelas normas nacionais ou internacionais. A temperatura do banho é mantida em torno de 450°C a 460°C. Os itens de aço fabricados são imersos no banho até atingirem a temperatura do banho. O zinco metálico então reage com o ferro na superfície do aço para formar uma liga intermetálica zinco-ferro. Os artigos são retirados lentamente do banho de galvanização e o excesso de zinco é removido por drenagem, vibração e/ou centrifugação.

As reações metalúrgicas que resultam na formação e estrutura das camadas de liga zinco-ferro continuam após os artigos serem retirados do banho, desde que estes artigos estejam próximos da temperatura do banho. Os artigos são resfriados em água ou ar ambiente imediatamente após a retirada do banho. Como o processo de galvanização envolve imersão total do material, é um processo completo, ou seja, todas as superfícies são revestidas. A galvanização fornece proteção externa e interna para estruturas ocas.

Os fatores que influenciam a espessura e a aparência do revestimento galvanizado incluem (i) composição química do aço, (ii) condição da superfície do aço, (iii) trabalho a frio do aço antes da galvanização, (iv) tempo de imersão do banho, (v) taxa de retirada e (vi) taxa de resfriamento do aço.

A galvanização é realizada na planta sob quaisquer condições climáticas ou de umidade. A maioria dos revestimentos aplicados com pincel e por pulverização dependem de condições climáticas e de umidade adequadas para uma aplicação correta. Essa dependência das condições atmosféricas geralmente se traduz em atrasos dispendiosos na construção.

Inspeção – As duas propriedades do revestimento galvanizado por imersão a quente que são examinadas de perto após a galvanização são a espessura do revestimento e a aparência do revestimento. Uma variedade de testes físicos e laboratoriais simples podem ser realizados para determinar espessura, uniformidade, aderência e aparência. Os produtos são galvanizados de acordo com as normas nacionais e internacionais. Esses padrões cobrem tudo, desde espessuras de revestimento mínimas exigidas para várias categorias de itens galvanizados até a composição do zinco metálico usado no processo.

O processo de inspeção de itens galvanizados é simples e rápido e requer mão de obra mínima. Isso é importante, pois o processo de inspeção necessário para garantir a qualidade no caso de muitos revestimentos aplicados com pincel e por pulverização é altamente trabalhoso e usa mão de obra qualificada e cara.

A espessura do revestimento é geralmente testada usando um medidor de espessura magnético. As espessuras mínimas de revestimento e os requisitos de amostragem estão normalmente disponíveis em normas nacionais e internacionais. As normas também fornecem as diretrizes para o número de amostras que devem ser medidas com base no tamanho total do lote.

O medidor de espessura mais preciso e sem dúvida o mais fácil de operar é um medidor de espessura magnético eletrônico. Nenhuma leitura individual de uma amostra pode ser inferior a um grau de revestimento inferior ao grau de revestimento exigido e a média deve ser igual ou superior ao grau de revestimento exigido.

Um teste de aderência geralmente não faz parte dos padrões, mas pode ser realizado com uma faca robusta. Se o revestimento galvanizado não puder ser removido pressionando firmemente com uma faca robusta, então está bom.

Qualidade física do revestimento galvanizado

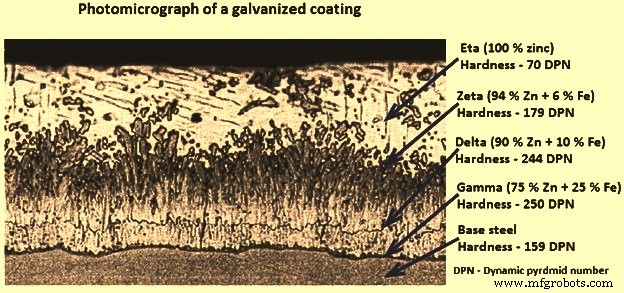

A qualidade física do revestimento galvanizado depende da ligação metalúrgica. A galvanização forma uma ligação metalúrgica combinando o zinco e o aço ou ferro subjacente, criando uma barreira que faz parte do próprio metal. Durante a galvanização, o zinco fundido reage com o ferro no aço para formar uma série de camadas de liga de zinco-ferro. A Fig 3 mostra uma fotomicrografia da seção transversal de um revestimento de aço galvanizado e mostra uma microestrutura de revestimento típica consistindo de três camadas de liga e uma camada de zinco metálico puro. O revestimento galvanizado é aderente ao aço subjacente na ordem de 250 kg/sq cm. Outros revestimentos normalmente oferecem uma adesão avaliada em torno de 20 a 45 kg/cm², na melhor das hipóteses.

A formação do revestimento galvanizado na superfície do aço é uma reação metalúrgica, em que o zinco e o aço se combinam para formar uma série de camadas intermetálicas duras, antes da camada externa ser, tipicamente, 100% zinco (camada eta). A fotomicrografia (Fig. 3) é um corte transversal de um revestimento de aço galvanizado. A primeira camada de liga de zinco-ferro acima da superfície do aço é a camada gama que contém cerca de 75% de zinco (Zn) e 25% de ferro (Fe). A camada seguinte, a camada delta, contém cerca de 90% de zinco e 10% de ferro. A terceira camada, a camada zeta, contém cerca de 94% de zinco e 6% de ferro. A última camada (eta layer), que se forma à medida que o material é retirado do banho de zinco, é idêntica à química do banho de zinco, ou seja, zinco puro. Pode-se observar na micrografia, que as camadas gama, delta e zeta formam cerca de 60% do revestimento galvanizado total, com a camada eta fazendo o equilíbrio.

Na Figura 3, abaixo do nome de cada camada, sua respectiva dureza foi expressa por um “número de pirâmide de diamante” (DPN). O DPN é uma medida progressiva de dureza. Quanto maior o número, maior a dureza. Normalmente, as camadas gama, delta e zeta são mais duras do que o aço subjacente. A dureza dessas camadas fornece proteção excepcional contra danos ao revestimento por abrasão. A camada eta do revestimento galvanizado é bastante dúctil, proporcionando ao revestimento alguma resistência ao impacto. Dureza, ductilidade e aderência se combinam para fornecer ao revestimento galvanizado proteção inigualável contra danos causados por manuseio brusco durante o transporte para e/ou no local de trabalho, bem como durante sua vida útil. A tenacidade do revestimento galvanizado é extremamente importante, pois a proteção da barreira depende da integridade do revestimento. Revestimentos galvanizados aplicados corretamente são impermeáveis.

Fig 3 Fotomicrografia de um revestimento galvanizado

Durante a reação do aço com o zinco fundido no banho de galvanização, dois fatores têm efeito predominante no crescimento do revestimento. A espessura do revestimento galvanizado é determinada principalmente pela espessura do aço e pela composição química do aço que está sendo revestido. Isso é importante por duas razões:(i) em geral, quanto mais espesso o revestimento de zinco, maior a proteção contra corrosão fornecida, e (ii) revestimentos excessivamente espessos podem ter menos aderência e aderência do que revestimentos de espessura normal.

Aços adequados para galvanização

A maioria dos aços pode ser satisfatoriamente galvanizada por imersão a quente. No entanto, elementos reativos no aço, como silício e fósforo, podem afetar o processo de galvanização por imersão a quente. Uma seleção apropriada da composição de aço pode, portanto, dar uma qualidade de revestimento mais consistente em relação à aparência, espessura e suavidade. A história anterior do aço (por exemplo, laminado a quente ou a frio) também pode afetar sua reação com o zinco fundido. Onde a estética é importante, ou onde existem critérios específicos de espessura do revestimento ou lisura da superfície, é necessária atenção especial na seleção do aço antes da galvanização por imersão a quente.

A química do aço, principalmente os níveis de silício, fósforo, manganês e carbono, tem influência nas características do revestimento. O silício especialmente pode ter um efeito profundo no crescimento de revestimentos galvanizados. O fósforo e o manganês também aumentam a reatividade do aço e, em combinação com níveis específicos de silício, também podem produzir um revestimento cinza fosco mais espesso. O teor de carbono, enxofre e manganês do aço também pode ter um efeito menor na espessura do revestimento galvanizado.

A composição química do aço a ser galvanizado é muito importante. A quantidade de silício e fósforo presente no aço influencia fortemente na espessura e aparência do revestimento galvanizado. Um nível de silício de 0,04% ou superior ou um nível de fósforo de 0,05% ou superior no aço geralmente resulta em revestimentos espessos consistindo principalmente de ligas de zinco-ferro. Para revestimentos galvanizados da mais alta qualidade, os níveis de silício devem ser inferiores a 0,04% ou entre 0,15% e 0,23%. Aços fora dessas faixas, considerados aços reativos, podem ser galvanizados e normalmente produzem um revestimento aceitável. No entanto, esses aços geralmente formam um revestimento mais espesso, portanto, uma aparência mais escura é esperada.

Influência do silício e do fósforo na reatividade do aço – Durante a produção do aço, é adicionado silício ou alumínio para remover o oxigênio. Esses aços são conhecidos como aços mortos. Uma vez que o teor de silício afeta a reação de galvanização por imersão a quente, o teor de silício deve sempre ser levado em consideração para os aços a serem galvanizados. Os aços mortos com alumínio adequados para galvanização possuem baixo teor de silício, abaixo de 0,03%. Aços mortos com silício com teor de silício acima de 0,14% também funcionam bem na galvanização, mas dão um revestimento mais espesso do que os aços mortos com alumínio. O teor de fósforo do aço também influencia na reatividade, especialmente para aços laminados a frio. Outros elementos de liga no aço não têm grande influência no revestimento.

A gama Sandelin – Aços com teor de silício + fósforo na faixa de 0,03% a 0,14% são chamados de “aços Sandelin” na terminologia de galvanização. Esses aços devem ser evitados ou devem ser usados tipos especiais de banhos de galvanização. Em um banho de zinco convencional a reação entre este tipo de aço e o zinco é muito forte e o revestimento torna-se espesso e irregular, muitas vezes com baixa aderência. São os cristais na camada de liga mais externa, a fase zeta, que crescem como grãos pequenos e finos. O zinco fundido difunde-se rapidamente entre os grãos e o crescimento do revestimento é muito rápido. Se banhos de zinco com adições de liga adequadas não estiverem disponíveis, este tipo de aço deve ser evitado para galvanização por imersão a quente.

Estudos mostraram que o limite inferior da faixa Sandelin é menor do que o sugerido anteriormente. Também foi demonstrado que o teor de fósforo tem uma grande influência na reatividade para aços laminados a frio. Esses estudos deram as seguintes recomendações:

Se a aparência da superfície galvanizada é muito importante, por exemplo em aplicações arquitetônicas, a expressão recomendada para aço laminado a frio é ‘silício menor que 0,03% e Si + 2,5 x P menor que 0,04%’.

Para aços laminados a quente o teor de silício é ainda mais crítico, mas o teor de fósforo é de menor importância, e a expressão recomendada é ‘silício menor que 0,02% e Si + 2,5 x P menor que 0,09%’.

No entanto, na maioria dos casos, o aço com teor de silício + fósforo inferior a 0,03% é adequado e proporciona um acabamento superficial aceitável tanto nas condições de laminados a frio quanto laminados a quente.

Aço sem alumínio – Os aços mortos com alumínio também contêm baixos níveis de silício, o que é importante para a reatividade. Nos últimos anos, o aço morto por alumínio com o chamado teor de silício ultrabaixo, abaixo de 0,01%, e teor de alumínio acima de 0,035%, tornou-se mais comum. Esses aços têm muitas propriedades positivas quando se trata de corte e conformabilidade. No entanto, o baixo teor de silício em combinação com o alto teor de alumínio torna as camadas de zinco mais finas do que o indicado nos padrões de galvanização por imersão a quente.

Se a galvanização for realizada em um banho de liga de níquel, o que é comum hoje em dia, já que se considera que o níquel adiciona várias propriedades positivas, a reatividade diminui ainda mais, resultando em camadas mais finas. Um desvio do padrão para tais aços pode ser acordado entre o cliente e o galvanizador. Se um desvio não puder ser aceito, este tipo de aço deve ser jateado antes da galvanização.

Aparência do revestimento

A galvanização por imersão a quente de aços com baixo teor de silício ou fósforo fornece revestimentos de zinco leves e brilhantes. Em ambientes externos, a cor da superfície muda para cinza claro e opaco após algum tempo. Aços com teor de silício na faixa de 0,15% a cerca de 0,22% – 0,23% normalmente dão revestimentos leves e brilhantes. O teor de silício em torno de 0,25% pode dar superfícies cinzas ou uma rede cinza em uma superfície brilhante. Se for usado um banho de zinco de liga de níquel, a reação entre zinco e ferro é reduzida e o revestimento geralmente é brilhante até 0,22% de porcentagem de silício.

O aço com maior teor de silício (superior a 0,25%) normalmente produz revestimentos cinzas e foscos, que ficam mais escuros com o aumento do teor de silício. A cor cinza escuro é apenas um efeito estético, pois a proteção contra corrosão é a mesma ou até melhor, desde que a espessura do revestimento seja a mesma. Revestimentos cinza escuro geralmente são mais espessos do que revestimentos brilhantes, pois geralmente são mais grossos devido à maior reatividade entre ferro e zinco e, portanto, proporcionam maior proteção contra corrosão. A cor do revestimento é determinada pela proporção de cristais de ferro-zinco que são misturados com zinco puro na superfície externa do revestimento, que é o zinco mais puro. Quanto mais clara for a superfície, quanto maior for o teor de ferro-zinco, mais escura será a superfície.

Quando um revestimento de zinco com alto teor de ferro corrói, o ferro é liberado e oxidado, o que pode dar à superfície uma descoloração marrom-avermelhada. A cor marrom-avermelhada aumenta quando uma parte maior do revestimento de ferro-zinco é corroída. Assim, uma descoloração marrom-avermelhada da superfície não significa que o revestimento de zinco tenha desaparecido.

Revestimentos de zinco com uma camada externa de zinco metálico puro e uma aparência clara também podem desenvolver descoloração marrom-avermelhada quando a camada de zinco puro é corroída. O tempo para a formação da descoloração marrom-avermelhada é maior neste caso, dependendo da espessura da camada de zinco puro. Em aços com teor de silício + fósforo superior a 0,03%, o teor de zinco puro é geralmente de 30% a 50% da espessura total do revestimento.

Processo de galvanização contínua

O processo de revestimento contínuo por imersão a quente é um método amplamente utilizado originalmente desenvolvido por volta da década de 1960 para galvanização de produtos como chapas de aço, tiras e arames. O revestimento fundido é aplicado na superfície do aço em um processo contínuo. O aço é passado como uma fita contínua através de um banho de zinco fundido a velocidades de até 200 metros por minuto. O tamanho da chapa de aço pode variar de 0,25 mm a 4,30 mm de espessura e até 1830 mm de largura.

Este processo contínuo de revestimento por imersão a quente começa com a limpeza do aço em uma unidade de processo que normalmente usa um líquido alcalino combinado com escovação, enxágue e secagem. Em seguida, o aço passa para o forno de aquecimento ou recozimento para amaciá-lo e conferir a resistência e a conformabilidade desejadas. Neste forno de recozimento, o aço é mantido sob uma atmosfera de gás redutor, composta de hidrogênio e nitrogênio, para remover qualquer óxido que possa estar na superfície do aço. A extremidade de saída do forno é conectada a uma câmara de vácuo, conhecida como “focinho”, ao banho de revestimento fundido para evitar que qualquer ar reoxide o produto de aço aquecido. No banho, o produto de aço é enviado em torno de um rolo submerso e reage com o metal fundido para criar o revestimento colado e, em seguida, removido na direção vertical. Uma vez que o produto é removido do banho, o ar de alta pressão é usado para remover qualquer excesso de zinco fundido para criar uma espessura de revestimento rigorosamente controlada. Em seguida, o aço é resfriado para permitir que o metal se solidifique na superfície do aço, o que é feito antes que o aço entre em contato com outro rolo para evitar transferir ou danificar o revestimento.

O processo de imersão a quente para produtos em chapa é usado hoje para fazer sete tipos diferentes de produtos revestidos por imersão a quente, incluindo galvanizado (zinco), galvannealed (90 % – 92 % de zinco e 8 % – 10 % de liga de ferro), duas ligas de zinco e alumínio (55 % de alumínio e 45 % de liga de zinco e 95 % de zinco e 5 % de liga de alumínio), duas ligas à base de alumínio (100 % de alumínio e 89 % – 95 % de alumínio e 5 % – 11 % de liga de silício), e o revestimento terne (85 % – 97 % de chumbo e 3 % – 15 % de liga de estanho).

Processo de manufatura