Desenvolvimento histórico dos laminadores

Desenvolvimento histórico de laminadores

Na metalurgia, a laminação é um processo de formação de metal no qual o metal é passado por um ou mais pares de rolos para reduzir a espessura, tornar a espessura uniforme, dar a forma desejada e/ou conferir uma propriedade mecânica desejada. Na laminação, o material de trabalho é deformado por forças de compressão entre rolos em constante rotação. Em outras palavras, o metal é passado entre os rolos de fiação e a força aplicada reduz a espessura do material. Tanto as formas dos metais quanto as estruturas internas são alteradas. O processo de laminação de metal pode ser comparado à laminação de massa com um alfinete. A laminação é um dos processos de fabricação mais importantes do mundo moderno. A grande maioria de todos os produtos metálicos produzidos hoje estão sujeitos a laminação em um ponto de sua fabricação.

Os laminadores modernos são totalmente automatizados, de alta velocidade e alta capacidade, frequentemente incluem tratamento metalúrgico dos materiais que estão sendo laminados para atingir a microestrutura e/ou propriedades mecânicas desejadas do material laminado. Este nível de perfeição no processo de laminação e nos laminadores não foi alcançado por uma única invenção, mas é fruto de um grande número de pequenas melhorias contínuas realizadas ao longo do tempo.

Rolling existe há centenas de anos. Os primeiros rolos eram pequenos, conduzidos à mão e eram usados para achatar ouro e prata na fabricação de joias e arte. Os laminadores foram encontrados no Oriente Médio e no sul da Ásia já em 600 aC (Antes da Era Comum). Esses moinhos eram de forma bruta, mas usavam os mesmos princípios básicos que estão associados ao processo de laminação. O primeiro projeto conhecido de um laminador na Europa data de 1485 e é atribuído a Leonardo da Vinci. Em um de seus desenhos, ele havia descrito pela primeira vez a possibilidade de “fazer passar um material” entre dois rolos cilíndricos com eixos paralelos para modificar sua espessura. Também neste caso foi previsto para a laminação a frio de materiais dúcteis, especialmente para chumbo, estanho etc. Este projeto era muito avançado para a época e não é certo se algum moinho baseado neste projeto já foi construído.

A energia usada para acionar os laminadores passou por quatro fases. A primeira fase foi a fase manual. Durante esta fase, a fonte de energia necessária para a laminação inicial era pequena e rolos acionados manualmente eram usados para achatar os metais para joias e obras de arte. Em máquinas posteriores, os homens giravam uma cruz ajustável ou manivela, que eram presas aos rolos. O poder manual só podia rolar metais mais macios como ouro, prata, estanho e chumbo.

Na segunda fase, os laminadores utilizaram energia hidráulica. Aproveitar a energia da água em movimento de um rio forneceu energia gratuita, forte o suficiente para rolar metais mais duros como o ferro. A energia hidráulica tinha sérias desvantagens. Secas e temperaturas frias podem reduzir o fluxo de água. Além disso, os rolos que utilizam a energia hidráulica se movem apenas em uma direção.

Na terceira fase, os laminadores utilizaram energia a vapor. A energia a vapor apareceu pela primeira vez no final dos anos 1700 por causa da invenção de James Watt. A máquina a vapor criou a força física que substituiu a força manual/animal. Os laminadores desta época aproveitaram a energia criada pelos motores a vapor. Os motores a vapor eram comumente usados para acionar os moinhos nos anos 1800 e, no final dos anos 1800, os motores a vapor eram a fonte mais popular de energia. Apesar de sua força no fornecimento de energia, os motores a vapor eram amplamente ineficientes.

Na quarta fase, os laminadores utilizaram energia elétrica. A vantagem era que a geração de energia poderia ser desvinculada dos laminadores, uma vez que a energia elétrica era convenientemente transmitida de geradores remotos para motores diretamente ligados aos laminadores. O laminador elétrico apareceu pela primeira vez por volta de 1900. A energia elétrica continua sendo a escolha para as operações hoje.

A produção anterior de chapas de ferro na Europa foi por forjamento, e não por laminadores. O verdadeiro ponto de virada na produção de chapas metálicas ocorreu com a introdução do laminador. Por volta de 1600, os laminadores, em vez de pequenos rolos acionados manualmente, eram conhecidos por estarem em operação e o ferro estava sendo introduzido como um metal capaz de laminação. Há relatos de dois laminadores por volta de 1501. Um costumava obter folhas de ouro com espessura uniforme para tirar moedas, o segundo cortava em tiras as folhas previamente formadas. Ambos foram mais utilizados como “dispositivos de acabamento” do que para redução da espessura.

Os primeiros laminadores eram moinhos de corte longitudinal, que foram introduzidos em 1590. Estes passaram barras planas entre rolos para formar uma placa de ferro, que foi então passada entre rolos ranhurados (slitters) para produzir barras de ferro. Em 1590, o laminador de Leonardo da Vinci ganha vida utilizando dois cilindros pesados para pressionar diferentes tipos de metal alterando sua espessura. A primeira planta industrial de que há provas certas foi lá em 1615, para obter chapas de chumbo e estanho. Outros seguiram, acionados por força manual ou hidráulica.

Os laminadores anteriores também eram usados para laminar chapas pretas para a produção de folhas-de-flandres. As folhas de flandres eram feitas laminando o aço (anteriormente ferro) em um laminador, removendo qualquer carepa de laminação por decapagem em ácido e, em seguida, revestindo-o com uma fina camada de estanho. As chapas pretas já foram produzidas individualmente ou em pequenos grupos, no que ficou conhecido como "laminador de embalagens". Os primeiros experimentos de laminação de ferro para folha-de-flandres ocorreram por volta de 1670. Em 1697, o Major John Hanbury construiu uma usina em Pontypool para rolar 'chapas de Pontypool' também chamadas de placas pretas. Mais tarde, essas placas começaram a ser enroladas e estanhadas para fazer folha-de-flandres.

No final de 1700, surgiram os primeiros laminadores a quente, permitindo que o ferro se tornasse um material laminado mais popular. A Revolução Industrial (por volta de 1760 a cerca de 1840) criou uma demanda sem precedentes por ferro. Nova tecnologia foi inventada para fabricar ferro e, eventualmente, aço e os metais foram usados em novos produtos como máquinas, ferrovias e navios a vapor. Devido à maior possibilidade de obtenção de material ferroso, a laminação a frio do aço é iniciada simultaneamente. Em 1682, um laminador a frio de tamanhos notáveis estava presente em Newcastle, na Inglaterra. A primeira descrição detalhada data de alguns anos depois. Trata-se de uma fábrica em Galles que processava barras de 700 mm de comprimento e 100 mm de largura, podendo obter chapas de 1500 mm × 700 mm. É a primeira evidência certa do processo de laminação de aço para produzir chapas metálicas, a força motriz foi fornecida por rodas d'água. Galles permaneceu o principal produtor europeu de chapas finas até o final de 1700.

Já naquela época, entendia-se que a laminação era um processo muito produtivo capaz de satisfazer a enorme demanda de produtos semiacabados, entre os quais obviamente estava a chapa metálica. No entanto, os laminadores ainda precisavam naquela época de uma quantidade substancial de trabalho manual.

Os tamanhos dos produtos aumentaram continuamente com o passar do tempo, e na 'Grande Exposição Britânica' em 1851 uma chapa de metal com mais de 6 metros de comprimento, 1 metro de largura e 11 mm de espessura, pesando mais de 500 kg estava em exibição.

O progresso nos laminadores atendia às exigências da época para a produção dos materiais necessários. Em 1600, as chapas de chumbo para as coberturas eram muito exigidas e esta possibilidade é então desenvolvida, no final de 1700, em plena revolução industrial, eram necessários os trilhos e produtos de aço semi-acabados e, portanto, os laminadores foram desenvolvidos para atender a essa demanda. No início do século XIX a estrutura do laminador era essencialmente a atual, ou seja, um robusto suporte de rolos de ferro fundido com dois rolos de aço e a possibilidade de ajustar, através de um parafuso, a distância dos rolos.

A prática moderna de laminação pode ser atribuída aos esforços pioneiros de Henry Cort da Funtley Iron Mills, perto de Fareham em Hampshire, Inglaterra. Em 1783, uma patente foi emitida para Henry Cort para o uso de rolos ranhurados para ferro de laminação de barras. Nos rolos ranhurados, uma ranhura com as dimensões exigidas possibilitou a aplicação de barras redondas, quadradas e planas, ou outras seções. Embora Cort não tenha sido o primeiro a usar rolos ranhurados, ele foi o primeiro a combinar o uso de muitas das melhores características de vários processos de fabricação de ferro e modelagem conhecidos na época. Assim, os escritores modernos o chamaram de “pai do rolamento moderno”. Desde o início do laminador da Cort, houve um desenvolvimento contínuo do processo e do tamanho dos laminadores. No século XVIII começou a laminação de formas mais complexas como redondas, quadradas, trilhos, vigas em duplo T etc.

Com este novo design, os laminadores foram capazes de produzir 15 vezes mais por dia do que o que estava sendo produzido com um martelo de forja. Com a invenção de Henry Cort, o pequeno moinho de Funtley foi capaz de produzir mais de 10.000 toneladas de barras por ano (equivalente a 200 toneladas por semana). A partir daí, essas saídas dos laminadores cresceram até que, somente nos EUA, a quantidade de material laminado no ano de 1890 (excluindo todos os produtos laminados planos) era de cerca de 5 milhões de toneladas de ferro e aço (equivalente a 100.000 toneladas por semana) e, em 1899, mais de 8 milhões de toneladas (equivalente a 167.000 toneladas por semana) foram laminadas com cada libra que passou, rolos ranhurados como os usados pela primeira vez no 'pequeno moinho de Funtley'.

O ano de 1810 testemunhou o estabelecimento da Brandywine Iron Works and Nail Factory nos EUA, que operava um laminador. A Brandywine Iron Works tornou-se um sucesso devido à produção da chapa de caldeira altamente exigida e ao seu produto de qualidade. Em 1867, George Fritz, então engenheiro-chefe da Cambria Iron Company, Johnson, Pensilvânia, EUA, inventou o moinho em que os lingotes de aço eram laminados em vez de reduzi-los por forjamento, como era a prática.

O laminador usado por Cort, é claro, era o laminador comum de 2 laminação de altura. Modificação após modificação sucedeu ao moinho de 2 alturas de Cort, chamando todos os tipos, tipos e classes, entre eles os familiares reversos e moinhos de 3 alturas, todos evoluídos pelas demandas do avanço da civilização em combinações sempre variadas e incontáveis, para algo maior e melhor, mais longo e mais forte. O Sr. Fritz construiu seu primeiro moinho regular de três alturas em 1871. Esse afastamento da antiga prática ajudou muito a aumentar a produção. Surgiram os moinhos de configuração de três rolos em que o rolo intermediário tinha diâmetro muito menor para conseguir a redução da potência necessária e permitir a laminação nos dois sentidos sem inverter o movimento do motor. Até a configuração de quatro rolos (já hipotetizada por Leonardo da Vinci) com os dois rolos externos servindo de suporte aos dois internos para a laminação de planos foram introduzidas. Outros moinhos com maior número de rolos (com até 20 rolos) também foram desenvolvidos para laminação.

Outra melhoria no processo de laminação foi a utilização de aparelhos mecânicos adicionados aos rolos. Anteriormente, o material circulante era alimentado manualmente pelo uso de ganchos e pinças. Vários inventores até então procuraram realizar esse trabalho por meio de máquinas que seriam automáticas em sua ação, mas nenhuma foi realmente construída. Em 1884, mesas de rolos acionados foram introduzidas na frente dos rolos de acabamento da fábrica de trilhos da Albany and Rensselaer Iron and Steel Company de Troy, Nova York. Isso funcionou tão bem que um arranjo automático foi colocado na frente dos rolos de desbaste.

Uma patente foi concedida em 1766 a Richard Ford da Inglaterra para o moinho tandem. Um moinho tandem é aquele em que o metal é laminado em suportes sucessivos. O moinho tandem da Ford era para laminação a quente de fio-máquina.

A evolução posterior nos laminadores foi o desenvolvimento de um laminador contínuo e a grande família de auxiliares que cresceram com ele. Como todas as invenções, teve seu dia de pequenos começos. Há pegadas de tentativas feitas na França para usá-lo. A primeira patente registrada e o primeiro uso real para um moinho contínuo parece ter sido o de um americano, J. E. Serrell, em 1842-43. Seu uso foi, no entanto, restrito por ele à laminação de tubos de chumbo e cobre. Outro americano, Henry B. Comer, em 1859, obteve a patente de um moinho contínuo, mas esse tipo de moinho nunca foi construído. Por todas as considerações, o crédito pelo primeiro laminador contínuo vai para o Sr. George Bedson de Manchester, Inglaterra, por colocar em serviço tal laminador para a laminação de ferro e aço, por combinar com sucesso seus elementos essenciais e por obter dele o ampla aplicação que desfrutou.

Este moinho, como o próprio nome indica, trabalha continuamente sobre o metal. Os rolos são colocados em conjunto e o metal é conduzido por meio de guias diretamente de passagem a passagem, sem a intervenção de qualquer trabalho humano. Não há interrupções, nem travamentos ou laçadas, mas um trânsito contínuo do metal desde a mordida dos rolos de desbaste até a descarga do suporte de rolos de acabamento. Cada par de rolos, por engrenagens cuidadosamente dispostas, vai sendo acelerado de acordo com a redução de cada passada sucessiva, para assumir o alongamento correspondente. Fenômenos peculiares a este moinho tiveram que ser combatidos, mas a porta foi aberta imediatamente para comprimentos, pesos e velocidades muito maiores. A Europa, naquela época, estava rolando facilmente tarugos de 50 libras pelo Sistema Belga ou Looping contra os Estados Unidos. As usinas estavam rolando 15 libras em moinhos comuns de 2 e 3 de altura. A Bedson Mill imediatamente tratou de tarugos de 70 libras para 80 libras, o que foi rapidamente aumentado até que os tarugos de 300 libras sejam normalmente laminados. Nos moinhos contínuos inventados por George Bedson, bobinas de fio-máquina, pesando 281 libras, com 530 jardas de comprimento, eram enroladas a partir de um único tarugo.

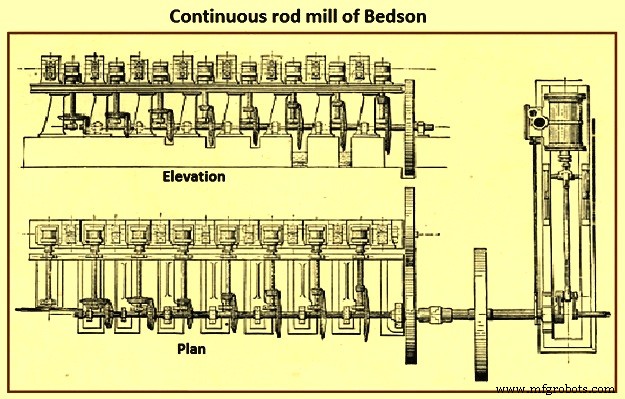

'O primeiro desses moinhos contínuos nos EUA que foi projetado e construído por Bedson e erguido e colocado em operação na primavera de 1869 é mostrado na Fig 1. O moinho consistia em 16 suportes de rolos colocados em tandem, e Tarugos de 1/8 de polegada, pesando de 70 libras a 80 libras. A rolagem contínua de um tarugo em um plano sempre no mesmo ângulo em relação ao seu eixo, produz apenas achatamento da massa. Para obter o alongamento, é necessária a compressão em planos que variam em ângulo com o do eixo, semelhante à rotação do metal pelo ferreiro sobre o chifre da bigorna entre cada golpe sucessivo. No moinho de Bedson, isso foi feito colocando cada par de rolos (à maneira do moinho universal) em um ângulo de 90 graus em relação ao seu antecessor. Isso assegurava perfeitamente o fim desejado, mas acarretava um grande aborrecimento no cuidado e gerenciamento do laminador. Isso exigiu o uso de um sistema de engrenagens acima da linha do piso e outro em um poço abaixo dela. A acessibilidade a estes, como também aos próprios rolos, na mudança e ajuste, foi seriamente impedida. No moinho contínuo seguinte que foi projetado em 1878, todos os rolos foram colocados em um plano horizontal, todas as engrenagens estavam em um único plano, e o requisito essencial de variar o plano de compressão assegurado pelo uso de guias de torção, pelo qual o o metal foi girado 90 graus no deslocamento entre cada passagem sucessiva, que foi um dispositivo universalmente adotado nesses moinhos.

Fig 1 Fresadora de haste contínua da Bedson

É completamente impossível rastrear cada desenvolvimento minuto. Como em todas as coisas novas, as surpresas constantemente tinham que ser enfrentadas e superadas. O ajuste tornou-se inseparavelmente uma característica dos laminadores contínuos. A correspondência exata da velocidade e passagens correspondentes dos rolos era difícil. Sem ele, uma de duas coisas era inevitável, a entrega de um passe mais rápido do que sua capacidade de recebê-lo, produzindo laçada lateral, ou mais lento do que sua capacidade de recebê-lo, produzindo alongamento. Das duas alternativas, a última foi a preferida, pois o relevo por looping sofreu interferência dos guias. O efeito era cumulativo e causava sérios riscos à segurança da usina e de seus operadores. O estiramento, no entanto, exigia do metal aquecido uma demanda maior do que muitos tipos de ferro de boa qualidade poderiam suportar, devido à sua baixa resistência à tração e falta de homogeneidade. Por esta razão, o uso do moinho contínuo, como originalmente instalado, foi bastante reduzido na laminação de tipos comuns de ferro, tanto que o próximo moinho construído pela Washburn &Moen Company, em 1877, foi um moinho de 3 alturas adaptado para o sistema belga. No entanto, com as melhorias nos aços Bessemer e Open Hearth, com sua maior resistência à tração e homogeneidade, acabou por trazer um produto para laminação para o qual o laminador contínuo estava bem adaptado.

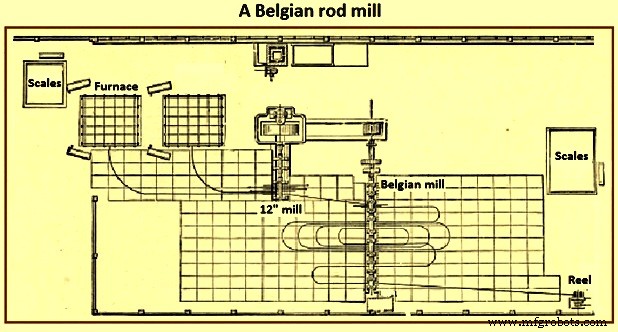

Com o aumento de peso e diminuição da seção do produto acabado surgiu a prática de laminação contínua ou simultânea do metal em moinhos de 3 alturas por laçadas serpentinas em cada lado do moinho. Isso foi distinguido do rolamento "para frente e para trás". Neste caso, o metal foi descarregado livre dos rolos em cada passagem. Este tipo de moinho foi usado pela Europa, presumivelmente primeiro na Bélgica e, portanto, o nome 'belga' passou a ser entendido como o significado de um moinho de laçada. Foi o uso desses moinhos que, por algum tempo, permitiu que os fabricantes europeus laminassem os tarugos de 30 libras e 50 libras contra tarugos de 15 libras a 20 libras nos moinhos de 3 alturas "para frente e para trás". Um plano do laminador contínuo desse tipo é mostrado na Fig. 2. Em tal laminador, o desbaste foi feito em um laminador de 2 alturas capaz de manusear tarugos de 4 polegadas, reduzindo para 1 e 1/8 polegadas. Deste tamanho foi para a laminação ou moinho belga, e rolou para o fio-máquina comum. Este sistema foi utilizado em várias usinas para laminação de fio-máquina e produtos comerciais.

Fig 2 Um moinho de barras belga

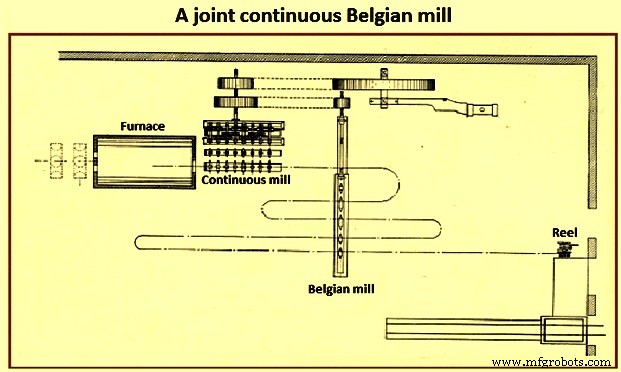

A combinação ou moinho conjunto contínuo-belga (Fig. 3) foram os esforços feitos ao longo do tempo para garantir a consolidação dos méritos de ambos os tipos de moinhos. Um moinho deste tipo foi colocado em operação em 1881 nas obras da Washburn and Moen Company. Ele desbaste tarugos de cerca de 100 libras de peso de 1 e 3/16 polegadas a 3/8 polegadas no moinho contínuo e terminou de 3/8 polegadas no moinho belga para o fio-máquina comum. Este foi o primeiro moinho deste tipo construído. Um dos principais méritos deste moinho era que ele rolava ferro comum tão bem quanto o sistema de laçada ou belga, e isso também com menos mão de obra. Com o aumento do tamanho e peso dos tarugos, os acessórios da moenda começaram a crescer, embora logo a necessidade de algo novo na ponta de entrega da moenda. O salto dos tarugos e bobinas de 15 libras e 20 libras para os de 70 libras e 80 libras forçou uma “política de expansão”. O próprio moinho tinha capacidade não desenvolvida com a limitação estava no aquecimento e bobinagem, duas funções colaterais do moinho que tiveram um crescimento rápido e interessante.

Fig 3 Uma usina belga contínua conjunta

Nas décadas de 1880 e 1890, dois desenvolvimentos mudaram o cenário nacional dos laminadores nos EUA. Primeiro, havia uma demanda crescente por aço, em vez de ferro. O aço era preferido por ser mais forte que o ferro. Em segundo lugar, a preferência emergente por placas mais largas, o que reduziu o número de costuras rebitadas nos vasos. Os rebites criaram pontos fracos, fontes de falhas para caldeiras e navios. As empresas adotaram laminadores maiores para fazer chapas mais largas, o que reduziu o número de rebites.

Em 1882, a Worth Brothers Company começou a operar um laminador de 90 polegadas em Coatesville, aumentando muito a concorrência nos EUA. Nas três décadas seguintes, Worth Brothers e Lukens Iron and Steel Company competiram pelo maior laminador. No ano de 1890, Lukens comissionou um laminador de chapas grossas de 120 polegadas, os irmãos Worth encomendaram um laminador de chapas grossas de 132 polegadas em 1896. Lukens comissionou um laminador de chapas grossas de 134 polegadas em 1900 e um laminador de chapas grossas de 140 polegadas em 1903. Isto foi seguido pelos irmãos Worth comissionando um laminador de chapas grossas de 152 também em 1903. A competição terminou em 1915, quando a Midvale Steel and Ordnance Company adquiriu a Worth Brothers. Então, em 1918, Lukens colocou em operação a maior usina de chapas grossas do mundo.

Os planos originais de Lukens eram construir um moinho de três alturas de 180 polegadas, grande o suficiente para reivindicar o título de moinho mais largo do mundo. No entanto, nenhum fabricante de rolos poderia produzir o tamanho e o peso dos rolos necessários para aquele laminador. Em vez disso, Lukens colaborou com a United Engineering and Foundry Company (UE&F) de Pittsburgh. Os engenheiros da Lukens e da UE&F trabalharam juntos para produzir um laminador de 204 polegadas de largura e quatro de altura. Esta usina lavou suas primeiras chapas grossas em 22 de maio de 1918 e foi ampliada para 206 polegadas de largura em 1919. Esta usina manteve o título de maior usina de chapas grossas do mundo por mais de quarenta anos. A fábrica tinha rolos de trabalho de 34 polegadas de diâmetro (3 toneladas cada) e rolos de apoio de 50 polegadas de diâmetro (60 toneladas cada). Era capaz de rolar lingotes de até 90.000 libras e chapas de até 192 polegadas de largura. Tinha uma capacidade de laminação semanal de até 4.000 toneladas. A energia para o moinho foi fornecida por um motor a vapor composto em tandem duplo de 20.000 cavalos de potência. A carcaça do moinho era feita de aço que foi construída em quatro partes, tinha mais de 42 pés de altura e usava mesas de transferência que reduziam a quantidade de trabalho manual.

Durante este período, sacos de sal-gema e serapilheira foram jogados no lingote para quebrar a escama do exterior à medida que passa pelos rolos do moinho

O primeiro laminador de trilhos foi estabelecido por John Birkenshaw em Bedlington Ironworks em Northumberland, Inglaterra, em 1820, onde ele produziu trilhos de ferro forjado com barriga de peixe em comprimentos de 15 pés a 18 pés. Três moinhos altos para laminação de seções pesadas foram introduzidos em 1853.

O método de produção de uma viga I, laminada a partir de uma única peça de aço, foi patenteado por Alphonse Halbou T da empresa Forges de la Providence em 1849. A Bethlehem Steel era um fornecedor líder de aço estrutural laminado de várias seções transversais em Obra americana de pontes e arranha-céus de meados do século XX.

Os laminadores de tiras a quente foram desenvolvidos na primeira metade do século XX. O laminador de tiras a quente foi uma grande inovação na laminação de aço, com o primeiro sendo erguido em Ashland, Kentucky em 1923. Isso proporcionou um processo contínuo, eliminando a necessidade de passar as chapas sobre os rolos e duplicá-los, como em uma embalagem moinho. No final, a tira foi cortada com uma tesoura de guilhotina ou enrolada em uma bobina. Os primeiros laminadores de tiras a quente não produziam tiras adequadas para folha-de-flandres, mas em 1929 a laminação a frio começou a ser usada para reduzir ainda mais a bitola. O primeiro laminador de tiras a quente no Reino Unido foi inaugurado em Ebbw Vale em 1938 com uma produção anual de 200.000 toneladas. Em 1961, os primeiros laminadores de tiras a quente foram atualizados ou substituídos por laminadores de tiras a quente semicontínuos e contínuos de maior capacidade com capacidades de cerca de 400.000 toneladas por ano a 3 milhões de toneladas por ano.

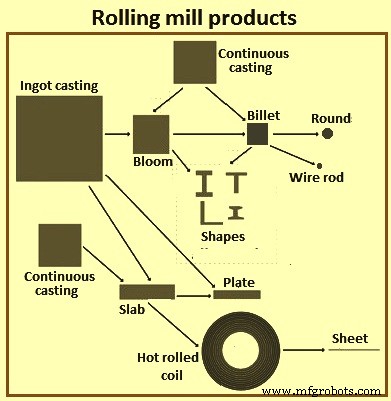

Com a comercialização do lingotamento contínuo durante a década de 1950, os laminadores de placas e os laminadores de floração desapareceram lentamente do cenário da laminação. Agora, placas, blocos e tarugos estão sendo continuamente fundidos para laminagem em produtos laminados acabados (Fig. 4. Em outubro de 1989, foi comercializado o processo de lingotamento e laminação de placas finas. Este processo eliminou até mesmo o trem de desbaste do laminador de tiras a quente.

Fig 4 Produtos de laminação

Os laminadores continuaram a se desenvolver e os desenvolvimentos ainda continuam. Os moinhos atuais são moinhos contínuos que possuem altas capacidades e que operam em altas velocidades. Os moinhos são capazes de laminar materiais mais pesados e de grandes dimensões. Os moinhos são capazes de laminar seções mais finas. Outros moinhos modernos não apenas laminam, mas também realizam as funções metalúrgicas através do tratamento térmico on-line dos materiais laminados. Os moinhos atuais são totalmente automatizados. Os moinhos têm alta produtividade e alto rendimento. A mão de obra necessária para operar as usinas também foi reduzida. Os produtos laminados também têm melhores tolerâncias de tamanho. No entanto, vale ressaltar que a laminação, como existe hoje, não pode ser atribuída a um único inventor, mas é fruto de várias pequenas melhorias contínuas que a levaram a ser o processo mais utilizado no processo metalúrgico de laminação. Atualmente, cerca de 90% dos metais utilizados na indústria, mais cedo ou mais tarde, passam por um processo de laminação.

Processo de manufatura