Como escolher o modo correto do caminho da ferramenta no fresamento CNC?

Com o desenvolvimento contínuo da moderna tecnologia de fabricação e usinagem, os equipamentos de usinagem CNC e seu sistema CAM de suporte têm sido amplamente utilizados e desenvolvidos. A trajetória da ferramenta de usinagem gerada pelo sistema CAM (ou seja, o padrão do caminho da ferramenta) é o núcleo da operação de usinagem do equipamento de controle. Afeta diretamente a precisão, a rugosidade da superfície, o tempo total de usinagem, a vida útil das máquinas-ferramenta e outros aspectos da peça usinada e, em última análise, determina a eficiência da produção.

Este artigo analisa as diferentes características do método de corte e alguns fatores que afetam sua seleção, e compara os métodos tecnológicos e métodos de corte no processo de fresamento, e fornece uma referência de como escolher o modo de caminho da ferramenta adequado.

1. Modo de caminho da ferramenta

O conceito básico do modo de caminho da ferramenta.

Na usinagem CNC, o padrão do caminho da ferramenta refere-se ao método de planejamento do caminho quando a ferramenta conclui o corte da peça de trabalho. No processamento da mesma peça, vários métodos de corte podem atender aos requisitos de tamanho e precisão da peça, mas a eficiência do processamento é diferente.

A classificação do Modo de caminho da ferramenta

O modo de percurso da ferramenta pode ser dividido em 4 tipos:alimentação unidirecional, alimentação alternada, alimentação de corte circular e alimentação composta. A alimentação composta é uma alimentação mista dos três primeiros tipos. A alimentação unidirecional ou recíproca são todas as linhas de corte em termos de estratégias de processamento. Portanto, de acordo com as diferentes estratégias de processamento, o método de corte pode ser dividido em corte de linha, corte circular e outros métodos especiais. Comumente usados são cortes de linha e cortes de anel.

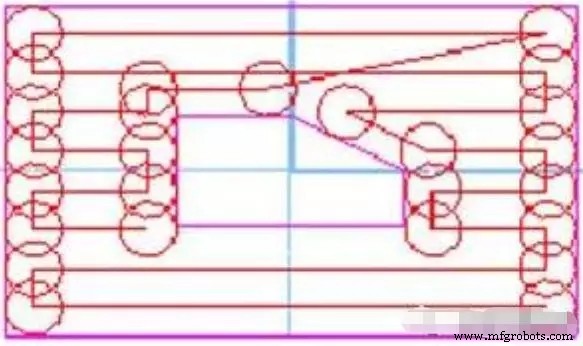

O corte de linha é benéfico para a taxa de avanço máxima da máquina-ferramenta, e a qualidade da superfície de corte também é melhor do que o corte circular. No entanto, quando uma cavidade plana complexa tem vários ressaltos para formar vários contornos internos, muitas vezes são geradas ações adicionais de levantamento da ferramenta, ou seja, em algum lugar no caminho da ferramenta ou para evitar interferência entre a ferramenta e o ressalto, ou Para retornar a ferramenta ao a área não processada restante, é necessário elevar a ferramenta a uma certa altura do plano de usinagem e, em seguida, transladar para o início de outra trajetória da ferramenta e, em seguida, continuar o corte.

O caminho da ferramenta de corte em linha é composto principalmente por uma série de segmentos de linha reta paralelos a uma determinada direção fixa, e o cálculo é simples. É adequado para acabamento de cavidade simples ou usinagem de desbaste com grandes margens removidas.

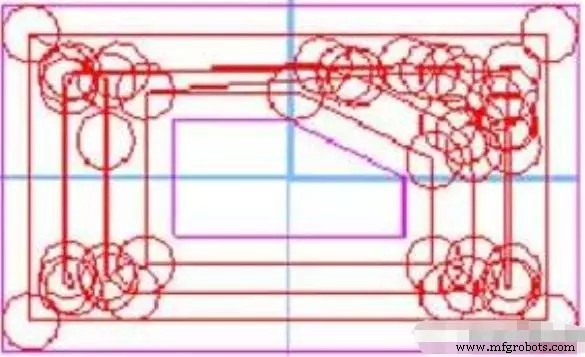

No corte de anel, a ferramenta se move ao longo de um caminho com contornos de contorno semelhantes, que é composto por um conjunto de curvas fechadas, o que pode garantir que a ferramenta mantenha o mesmo estado de corte ao cortar peças. Como o processo de corte de loop é calcular a próxima trajetória de loop compensando continuamente o gráfico de trajetória de loop atual, o cálculo é complicado e demorado. Adequado para o processamento de cavidades complexas e superfícies curvas.

2.Os fatores que afetam o modo de caminho da ferramenta

A forma e os elementos geométricos da peça de trabalho

A forma e os elementos geométricos da peça de trabalho incluem a forma geométrica da área de processamento, o tamanho e a localização da ilha e assim por diante. Esta é uma característica inerente à própria peça, e é um fator imutável, mas é o fator fundamental que determina a forma de alimentação da ferramenta.

Roteamento

A rota de processo é o processo direto para atingir a finalidade de processamento e a base direta para a seleção do modo de caminho da ferramenta. A rota do processo determina a sequência de domínios de processamento, a fusão e divisão de ilhas, a divisão de usinagem de desbaste, semi-acabamento e acabamento. Existem muitas rotas de processo para atingir o objetivo, o que determina as diferentes escolhas do modo de caminho da ferramenta.

Material da peça

O material da peça também é um dos fatores que determinam o modo de trajetória da ferramenta. O material da peça de trabalho é o objeto de processamento direto e não afeta diretamente a alimentação da ferramenta, mas afetará a seleção do material da ferramenta, tamanho, método de processamento, etc., o que afeta indiretamente o caminho da ferramenta. A forma e o tamanho da peça em bruto farão com que a distribuição da tolerância de usinagem de cada parte da peça seja uniforme. Ao mesmo tempo, para a peça com o blank opcional, o uso do tamanho e do formato do blank altera o método de fixação e a redistribuição da área de processamento para afetar as estratégias de processamento, levando a uma abordagem diferente na alimentação da ferramenta .

Método de fixação e fixação da peça

Os métodos de fixação e fixação da peça também afetam indiretamente a forma de corte, como a influência das novas “ilhas” produzidas pela placa de pressão, o efeito da força de aperto na quantidade de corte e a mudança da forma de corte , e o impacto da vibração na forma de corte.

Seleção de ferramentas

A seleção de ferramentas inclui material da ferramenta, formato da ferramenta, comprimento da ferramenta, número de dentes da ferramenta, etc. Esses parâmetros determinam a área e a frequência de contato entre a ferramenta e a peça de trabalho e, assim, determinam o volume do material de corte por unidade de tempo, a carga da máquina-ferramenta e o grau de resistência ao desgaste. E a vida útil da ferramenta determina a duração do tempo de corte. Dentre eles, o tamanho da ferramenta (ou seja, o diâmetro) tem impacto direto no método de corte. Uma vez que a seleção de ferramentas com diâmetros diferentes afetará o tamanho da área residual, causará alterações no caminho de processamento e levará a diferentes métodos de corte.

Seleção de áreas de usinagem

No processo de fresamento, quando a cavidade plana complexa tem vários ressaltos para formar vários contornos internos, ações adicionais de levantamento da ferramenta são frequentemente geradas para corte de linha e o caminho de usinagem é alongado para corte circular. Esse tipo de ação adicional de levantamento da ferramenta ou alongamento do caminho de processamento reduzirá seriamente a eficiência do processamento de corte. Portanto, como minimizar o número de tais situações é uma questão importante que nos preocupa.

Divida toda a área de corte em várias subáreas de acordo com as necessidades de processamento e processe cada subárea separadamente. A elevação da ferramenta ocorre entre as subáreas. Ao mesmo tempo, essas subáreas de processamento são mescladas ou divididas de acordo com o método de corte, ou até mesmo ignoradas. Essa escolha de diferentes domínios de processamento não apenas reduz o número de levantamentos de ferramentas, mas também não torna o caminho de processamento relativamente mais longo. Ao mesmo tempo, o método de corte mais razoável pode ser adotado para a nova área, o que melhora a eficiência da usinagem.

3. Escolha razoável do modo de caminho da ferramenta

Princípio básico de seleção

Há dois pontos a serem considerados ao escolher o método de avanço:um é a duração do tempo de processamento e o outro é se a tolerância de usinagem é uniforme. De um modo geral, o método de corte circular é um método de corte baseado na forma da peça de trabalho, e a tolerância de usinagem é relativamente uniforme. No entanto, a tolerância de usinagem do método de corte em linha é relativamente desigual. Se você deseja deixar uma tolerância mais uniforme após o processo de corte em linha, geralmente é necessário aumentar o caminho da ferramenta de corte circular ao redor do limite. Se o requisito de irregularidade da margem for negligenciado, o comprimento do caminho da ferramenta de corte de linha geralmente é relativamente curto. Se a irregularidade da margem for considerada para aumentar o caminho circular da ferramenta de corte, quando o limite da área de processamento é maior, o caminho circular da ferramenta de corte ao redor do limite tem um impacto mais óbvio no tempo total de processamento e o caminho horizontal da ferramenta de corte é geralmente melhor do que o caminho da ferramenta de corte circular. grandes. A posição da ferramenta de corte de linha é fácil de calcular e ocupa menos memória, mas há mais tempos de levantamento da ferramenta. Quando um caminho de ferramenta circular é usado, é necessário compensar o limite do anel várias vezes e limpar o loop de auto-interseção.

Escolha de acordo com as características da aparência

As características de forma da peça determinam o modo de usinagem. De acordo com os diferentes objetos de processamento, a peça de trabalho pode ser simplesmente dividida em tipo de cavidade plana e tipo de superfície de forma livre. Cavidades planas são geralmente processadas por corte em linha. Como a maioria deste tipo de peças é formada por desbaste e fresamento, como caixas, bases e outras peças, a tolerância de usinagem é grande. O método de corte em linha é benéfico para maximizar o progresso da máquina-ferramenta. A velocidade de alimentação, melhora a eficiência do processamento e a qualidade da superfície de corte também é melhor do que o processamento de corte de anel.

Superfícies de forma livre geralmente usam processamento de corte circunferencial, principalmente porque a superfície é principalmente moldada ou formada a partir de uma forma regular e a margem não é distribuída uniformemente. Ao mesmo tempo, a superfície tem requisitos mais altos para a precisão da superfície. Pode aproximar-se da verdadeira forma da superfície melhor do que ter boas características de processamento de superfície.

Escolha de acordo com a estratégia de usinagem

O processamento de peças é frequentemente dividido em três etapas de desbaste, semi-acabamento e acabamento, e às vezes há uma etapa de acabamento. Uma divisão razoável das etapas de processamento é necessária para garantir a precisão do processamento. Os métodos tradicionais de usinagem têm funções relativamente únicas de máquinas-ferramenta, de modo que os limites de cada estágio podem ser vistos claramente na rota do processo. No entanto, os limites dos métodos de processamento de fresagem CNC são relativamente confusos e podem ser misturados.

O principal objetivo da usinagem de desbaste é buscar a taxa de remoção de material por unidade de tempo e preparar o contorno geométrico da peça para usinagem semiacabada. Portanto, o método de corte em linha ou o método composto é frequentemente usado para corte em camadas. O objetivo principal do semi-acabamento é tornar o contorno da peça de trabalho suave e a tolerância de acabamento da superfície uniforme. Portanto, o método de corte de anel é frequentemente usado. O principal objetivo do acabamento é obter peças com dimensões geométricas, precisão de forma e qualidade superficial que atendam aos requisitos. De acordo com as características geométricas da peça, deve-se adotar o método de corte interno e o método de corte circular para as arestas e juntas.

Escolha de acordo com a estratégia de programação

Os principais princípios para determinar a forma de corte durante a programação são:deve ser capaz de garantir a precisão de usinagem e os requisitos de rugosidade superficial das peças; a rota de processamento deve ser encurtada o máximo possível, o tempo de movimento ocioso da ferramenta deve ser reduzido, o cálculo numérico deve ser simples e o número de segmentos do programa deve ser pequeno. Reduza a carga de trabalho de programação. De um modo geral, para a cavidade em forma de plano, a área de processamento é dividida pelo método de corte em linha para reduzir o número de levantamento da ferramenta, e o método de corte circular de superfície de forma livre aproxima a forma. O tamanho selecionado da forma em branco afetará a escolha da programação. Ao aumentar a forma do blank, o processamento de forma que não é fácil de ser fixado pode ser convertido no método de corte de linha de fácil fixação e processamento de cavidade, ou a superfície de forma livre processada por corte de anel pode ser alterada para corte de linha . Cortando caminho para uma grande margem para melhorar a eficiência do processamento.

Processo de manufatura

- Como escolher a máquina de plasma CNC perfeita para sua oficina

- As habilidades básicas para operar máquinas CNC de fresagem.

- Como escolher as ferramentas da máquina CNC?

- Como Usar uma Fresadora CNC?

- Como escolher a melhor máquina roteadora CNC?

- Como garantir a exatidão e precisão no fresamento CNC

- Como escolher a máquina de corte a jato de água certa

- Escolha o fluido de corte correto de acordo com o material de corte

- Como escolher a fresa e a programação corretas para CNC?

- Como escolher a mini fresadora CNC certa para sua loja