Como tornar a manutenção baseada na condição mais eficaz

Este artigo é um guia completo para otimizar a manutenção baseada na condição (CBM), incluindo o que é CBM, os diferentes tipos, como é usado e como usá-lo para obter o máximo retorno.

Índice

- O que é manutenção baseada em condições?

- Quando é usada a manutenção baseada em condições?

- Quais são os benefícios da manutenção baseada em condições?

- Diferentes tipos de monitoramento baseado em condições

- Como usar a manutenção baseada em condições de maneira mais eficaz

A falha do equipamento não é um evento único - é um processo. Este conceito, de que as avarias são uma viagem e um destino, tornou-se firmemente estabelecido no domínio das melhores práticas de manutenção. A manutenção baseada na condição (CBM) pode atuar como um guia no caminho para a falha e vice-versa.

Fornecemos algumas dicas, truques e ferramentas para que você possa entender a manutenção baseada em condições um pouco melhor, usar a estratégia de forma mais eficaz e fazer sua operação de manutenção funcionar como uma máquina bem lubrificada.

O que é manutenção baseada em condições?

A manutenção baseada na condição é uma estratégia de manutenção preditiva onde vários elementos de um ativo operacional são observados e medidos ao longo do tempo para identificar e prevenir a deterioração e possível falha o mais cedo possível. No CBM, a manutenção ocorre apenas quando os dados indicam um declínio no desempenho ou os primeiros sinais de falha. Isso diferencia o CBM da manutenção preventiva, onde as tarefas são realizadas em intervalos regulares.

O objetivo da manutenção baseada em condições é descobrir a falha do equipamento antes que aconteça, para que a manutenção possa ser feita exatamente quando necessária. Como o CBM é baseado na coleta e análise de dados, ele pode ser usado para identificar tendências no desempenho do ativo e avaliar onde um ativo está em seu ciclo de vida. Isso torna mais fácil tomar decisões informadas sobre tudo, desde a programação e mão de obra até o orçamento.

Um exemplo de manutenção baseada em condições é o monitoramento das leituras de pressão em equipamentos com sistemas de água. O monitoramento dos níveis de pressão permite que a equipe de manutenção identifique quando e onde um vazamento pode ocorrer antes que aconteça, em vez de no ponto de falha.

Quando é usada a manutenção baseada em condições?

Embora a manutenção baseada na condição possa ser usada na maioria dos ativos, o equipamento deve atender a certos requisitos para que o CBM seja usado de forma eficaz.

Primeiro, como o nome sugere, deve haver uma condição que possa ser monitorada. Se o desempenho não pode ser medido, você não será capaz de dizer se há uma mudança no desempenho, o que indica a necessidade de manutenção.

Também é crucial ser capaz de observar essas mudanças no desempenho com bastante antecedência da falha, para que a manutenção possa ser concluída antes que o ativo falhe ou a deterioração afete a produção.

A falha do equipamento não é um evento único - é um processo. . .A manutenção baseada na condição pode atuar como um guia no caminho para a falha e vice-versa.

Outra consideração importante é a criticidade de seus ativos. A manutenção baseada em condições oferece o melhor retorno sobre o investimento em seus ativos mais críticos. É por isso que é uma boa ideia conduzir uma análise de criticidade para determinar quais peças do equipamento têm maior probabilidade de falhar e que impacto essa falha terá em sua operação. Se você está facilitando para o CBM, pense em começar com seus ativos mais críticos e escalar a partir daí.

Este modelo de análise de criticidade de ativo é um guia prático para classificar seus ativos

Por último, a manutenção baseada em condições só pode ser usada se os processos e sistemas corretos estiverem implementados. A equipe de manutenção deve ser capaz de capturar dados de desempenho, analisá-los e tomar decisões oportunas com base nos resultados.

Aprenda como combinar seus ativos com a estratégia de manutenção perfeita

Consulte Mais informação

Quando a manutenção baseada em condições é usada?

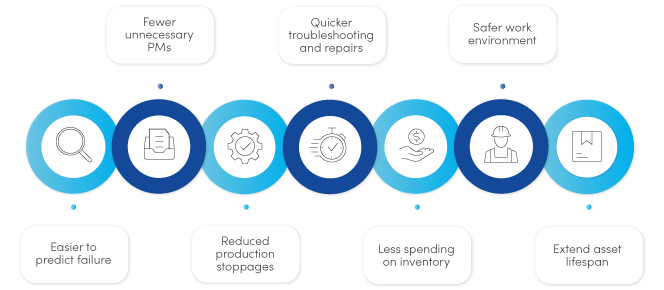

Quais são os benefícios da manutenção baseada na condição?

Existem várias vantagens em usar a manutenção baseada em condições em ativos, especialmente em um ambiente de produção intensiva e equipamentos pesados. Aqui estão alguns dos principais benefícios que podem ser obtidos com o CBM:

- É muito mais fácil prever a falha e corrigi-la antes que ocorra, o que significa que o CBM pode ajudar a reduzir o tempo de inatividade não planejado e as horas de trabalho ao mesmo tempo que aumenta o rendimento.

- O tempo entre as manutenções aumenta porque os reparos são feitos apenas quando necessário. Isso significa menos tempo de inatividade, redução do acúmulo e menos custos.

- A probabilidade de interromper a produção é reduzida, pois o CBM geralmente é realizado enquanto os ativos estão funcionando e normalmente não requer o desligamento do equipamento para inspeção.

- Se ocorrer uma falha inesperada, o uso de CBM pode levar a um diagnóstico mais rápido do problema, reduzindo assim o custo de avarias.

- Como o CBM fornece um sistema de alerta precoce para falha de equipamento, você pode controlar o estoque com muito mais eficácia e não precisará de tantas peças sobressalentes de emergência.

- Responder a uma falha não planejada é uma das tarefas mais arriscadas para um técnico de manutenção. A manutenção baseada nas condições cria um local de trabalho mais seguro, reduzindo a probabilidade de falha do equipamento.

- Exagerar na manutenção pode fazer com que o equipamento se deteriore mais rapidamente. CBM ajuda a prescrever a quantidade ideal de manutenção para um ativo, diminuindo as chances de danos colaterais aos seus sistemas.

Diferentes tipos de monitoramento baseado em condições

A manutenção baseada na condição é baseada no monitoramento baseado na condição. Isso envolve manter o controle sobre o estado de um ativo usando certos indicadores de desempenho. Existem várias ferramentas e técnicas diferentes que permitem que as equipes de manutenção façam isso. Esses métodos podem incluir abordagens de baixa tecnologia, como observação por um técnico, ou processos mais avançados tecnologicamente, como coleta de dados por meio de sensores.

Uma das características do monitoramento com base na condição é que ele não é invasivo. Isso significa que as medições são feitas sem desligar a máquina ou ajustar a forma como ela opera. Os dados são coletados em determinados intervalos ou continuamente por meio de sensores, inspeção visual, dados de desempenho e / ou testes programados.

A seguir está um breve resumo de algumas das técnicas usadas no monitoramento baseado em condições:

Análise de vibração

Este tipo de monitoramento de condição identifica uma falha potencial ao detectar mudanças na assinatura de vibração normal. A vibração é afetada pela amplitude, intensidade e frequência. Os sensores podem detectar anormalidades nesses elementos, o que pode ser um sinal de que algo está errado com um ativo. Por exemplo, equipamentos rotativos, como compressores e motores, apresentam certo grau de vibração. Quando eles se degradam ou saem do alinhamento, a intensidade da vibração aumenta. Os sensores podem detectar quando a vibração se torna excessiva e o componente pode ser reparado ou substituído.

Análise infravermelha e térmica

Quando certas peças ou sistemas aquecem além das temperaturas especificadas, isso pode fazer com que se deteriorem, deformam, quebram, queimam ou iniciam um incêndio. Câmeras infravermelhas e sensores térmicos são usados para determinar quando um equipamento fica muito quente e alertar a equipe de manutenção para que eles possam tomar as medidas necessárias para consertá-lo. A análise infravermelha e térmica é freqüentemente usada em equipamentos energizados, como condutores elétricos e peças motorizadas que operam em alta RPM.

Análise ultrassônica

Os instrumentos ultrassônicos ajudam a detectar defeitos profundos do subsolo. Eles fazem isso medindo sons que são inaudíveis para nós e convertendo-os em um tom que podemos ouvir. Uma vez que esses sons podem ser discernidos pelo ouvido humano, é mais fácil reconhecer anomalias em um ativo e retificá-las. Por exemplo, conforme os rolamentos de esferas começam a se desgastar, eles se deformam. Isso cria superfícies irregulares no rolamento e aumenta a emissão de ondas sonoras ultrassônicas. Isso pode indicar a um técnico que o rolamento está a caminho da falha.

Análise acústica

A análise acústica é semelhante à análise de vibração e ultrassônica. Ele usa sensores e microfones para detectar sons que indicam que um ativo não está funcionando corretamente. No entanto, onde o principal uso da vibração e da análise ultrassônica é descobrir deficiências em equipamentos rotativos, a análise acústica tem o benefício adicional de ser capaz de detectar vazamentos de gás, líquido ou vácuo. Esta é uma vantagem chave para instalações de produção nas indústrias de petróleo, energia e mineração.

Análise de óleo

A análise de óleo ajuda a diagnosticar as condições internas de componentes umedecidos com óleo e seus lubrificantes. Este método pode determinar a integridade de um ativo que usa óleo, combustível ou refrigerante e se ele está prestes a falhar. A análise de óleo pode ser tão completa quanto testar amostras de sangue. Esse tipo de monitoramento de condição pode incluir testes para dezenas de elementos diferentes, como o nível de metais de desgaste ou contaminação de sujeira no óleo. Ele também captura informações sobre viscosidade, níveis de ácido, conteúdo de água e muito mais para determinar a eficácia do óleo como lubrificante.

Análise elétrica

Quando uma corrente elétrica é muito forte ou muito fraca, pode causar problemas para um ativo. A análise elétrica usa amperímetros de fixação para medir a corrente em um circuito. Usando esta ferramenta, é fácil para as equipes de manutenção avaliar quando uma máquina está recebendo uma quantidade anormal de eletricidade. O equipamento pode então ser desligado e reparado antes que ocorra um problema elétrico maior e mais caro.

Análise de pressão

Em muitos setores, a produção depende da manutenção da pressão correta no equipamento para que o fluido, gás ou ar possam se mover por um duto ou mangueira hidráulica de maneira adequada. É aqui que a análise de pressão pode desempenhar um papel. Se a pressão cair em uma peça do equipamento, isso pode significar que há um problema interno que requer manutenção. Um aumento na pressão seria um sinal de quebra ou explosão iminente. A realização de análises de pressão permite que as equipes de manutenção vejam essas mudanças acontecendo em tempo real e respondam a elas antes que os problemas saiam do controle.

Muitas dessas formas de monitoramento de condição podem ser usadas juntas para avaliar a integridade de um ativo. Por exemplo, vários sensores podem ser acoplados a um ativo que mede tudo, desde temperatura até pressão, garantindo que todos os sistemas em um equipamento estejam funcionando de maneira ideal.

Como usar a manutenção baseada em condições de maneira mais eficaz

Usar a manutenção baseada em condições é uma coisa. Usá-lo de forma eficaz é uma outra história. Se você não tiver os sistemas, processos e procedimentos corretos, a manutenção baseada na condição pode custar mais tempo, dinheiro e boa vontade do que vale. Aqui estão algumas maneiras pelas quais as equipes de manutenção podem aproveitar a energia do CBM e construir uma operação sustentável em torno do monitoramento de condição.

Etapa 1:Mapeie seus ativos, modos de falha e linhas de base

Seria um eufemismo dizer que você precisa conhecer seus ativos de dentro para fora antes de implementar a manutenção baseada em condições. Você deve entender tudo sobre como o equipamento funciona para que possa calibrar os sensores adequadamente, detectar problemas o mais rápido possível e prescrever as curas certas.

Em primeiro lugar, você deve mapear todos os seus ativos e seus possíveis modos de falha para entender se cada peça do equipamento possui os ingredientes-chave para o CBM. O primeiro ingrediente principal é uma condição que pode ser monitorada. O monitoramento de condição não funciona para todos os ativos, portanto, saber quais deles não oferecem suporte a sensores ou outras ferramentas e técnicas de monitoramento pode economizar muito tempo e dinheiro mais tarde.

Exagerar na manutenção pode fazer com que o equipamento se deteriore mais rapidamente. CBM ajuda a prescrever a quantidade ideal de manutenção para um ativo, diminuindo as chances de danos colaterais aos seus sistemas.

Para os ativos restantes, determine se os modos de falha identificados pelo monitoramento de condição podem alertá-lo sobre um problema com tempo suficiente para corrigi-lo de maneira econômica. Se a resposta for sim, o ativo é provavelmente um bom candidato para manutenção baseada em condições.

Crie códigos de falha perfeitos para CBM com este modelo FMEA

Depois de ter seu grupo de ativos qualificados, é importante definir linhas de base para a operação normal. As linhas de base são os limites estabelecidos que indicam um sistema íntegro e totalmente funcional. Por exemplo, a frequência de vibração da linha de base para um rolamento pode ser de 1000 Hz a 2000 Hz. Qualquer número entre essas duas frequências significa que o rolamento está operando em seu nível ideal. Se atingir acima de 2.000 Hz ou abaixo de 1.000 Hz, isso pode significar um problema.

As linhas de base podem ser estabelecidas de várias maneiras, desde recomendações do fabricante até tendências históricas. A criação de linhas de base para cada sistema elimina as suposições da manutenção baseada em condições e torna suas decisões muito mais eficientes e eficazes.

Introdução ao monitoramento baseado em condição

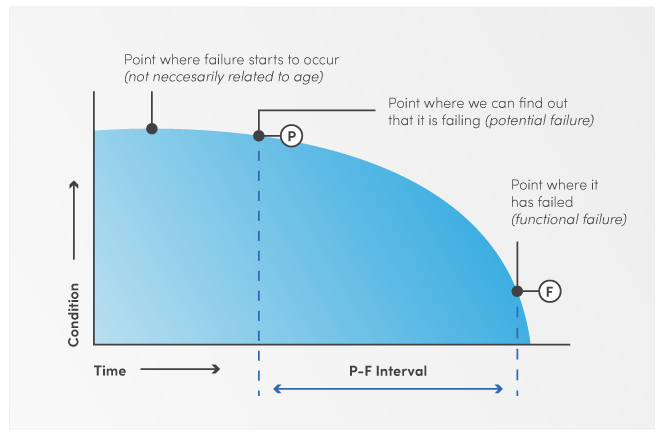

Etapa 2:compreender e usar a curva de falha potencial (P-F)

Falar sobre manutenção baseada na condição sem a curva P-F é como falar sobre um carro sem rodas; simplesmente não funciona.

A curva P-F demonstra a relação entre a quebra da máquina, custo e como isso pode ser evitado. Baseia-se no fato de que o equipamento pode estar nos estágios iniciais de falha, mesmo que pareça estar funcionando bem. Ao longo do eixo X da curva está o tempo. Conforme você se move no tempo, a máquina se move do ponto de falha potencial ao ponto de falha real (funcional). Conforme você avança no tempo, também há casos em que as falhas podem ser detectadas antes da falha total.

Ao longo do eixo Y está a condição da máquina. A máquina progride da condição de trabalho máxima até o ponto de falha e, a partir daí, desce até a falha real.

A parte mais importante da curva P-F é o intervalo P-F. O intervalo P-F é o tempo entre a falha potencial de um ativo e sua falha funcional prevista. Para o CBM bem-sucedido, você deve garantir que seus intervalos de inspeção sejam menores do que o intervalo P-F para que possa detectar uma falha após ser detectável, mas antes que realmente ocorra. O ajuste fino dos intervalos de manutenção também é crucial para otimizar a manutenção baseada na condição.

Compreender a curva P-F e o intervalo P-F é a chave para construir uma estratégia CBM eficiente. A curva P-F e o intervalo permitem determinar com que frequência você deve concluir uma tarefa CBM. A frequência da manutenção é reduzida, assim como os custos e compromissos de tempo associados à manutenção.

O que é a curva P-F e como usá-la

Consulte Mais informação

Etapa 3:Aproveite a tecnologia de manutenção

A manutenção baseada em condições combina as diretrizes recomendadas com dados de reparo e desempenho para determinar quais tarefas precisam ser concluídas e com que freqüência. Quando esses parâmetros são decididos, é um software de manutenção que pode ser usado para ajudá-lo a obter um salto em tudo, desde o registro de dados do sensor até o acionamento de ordens de serviço e programação de manutenção.

A integração dos dados do sensor com o software de manutenção, como um CMMS, pode ajudar os engenheiros de confiabilidade, gerentes de manutenção e técnicos a capturar, organizar e analisar informações de maneira muito mais fácil, rápida e precisa.

O software de manutenção também oferece a capacidade de acionar automaticamente uma ordem de serviço quando certas medições estão fora da linha de base estabelecida. Por exemplo, você pode configurar um CMMS para programar a manutenção em um filtro quando a pressão diferencial exceder 20 psi. Dessa forma, a manutenção pode ser programada no momento mais adequado, reduzindo a probabilidade de falha e maximizando os recursos.

Criação de uma ordem de serviço com monitoramento baseado em condições

A compra otimizada de estoque é outro grande subproduto do uso de software de manutenção para gerenciar a manutenção baseada em condições. Como o software pode rastrear o histórico de pedidos de trabalho e criar relatórios sobre o uso de peças, é fácil ajustar os níveis de estoque para que você peça apenas as peças de que precisa, quando precisar. Não apenas as peças estarão sempre disponíveis (eliminando o tempo de inatividade), mas os preços de estoque podem ser reduzidos.

Etapa 4:Crie um programa de treinamento sólido para a equipe

Embora a manutenção baseada em condições dependa fortemente de tecnologia e sistemas automatizados, como sensores e software, sempre haverá um elemento humano envolvido. Para que sua estratégia de CBM seja o mais eficiente e eficaz possível, é vital que todos os membros da equipe de manutenção sejam devidamente treinados no conceito de CBM, seus benefícios e como usar os sistemas. Isso aumentará a adesão, eliminará os erros do usuário e aumentará a confiabilidade em todo o processo.

O treinamento deve incluir uma análise completa dos diferentes tipos de monitoramento de condição e como eles afetam cada ativo em sua instalação. Também deve ficar claro como cada membro da equipe pode garantir que os dados do sensor sejam registrados corretamente e como as tarefas de manutenção resultantes devem ser tratadas. É uma boa ideia criar uma política de gerenciamento de ativos nesta fase de implementação do CBM, pois ajudará a todos em sua instalação, não apenas a equipe de manutenção, a entender como CBM está impactando a organização como um todo e seu papel em garantir que a estratégia funcione para todo o seu potencial.

Manutenção e reparo de equipamentos

- Como as técnicas de manutenção enxuta ajudam as instalações a funcionar com mais eficiência

- Como a integração com SensrTrx ajuda os clientes Fiix a conquistar a manutenção baseada em condições

- Como melhorar o gerenciamento de estoque de manutenção

- Como Obter um Planejamento de Manutenção Eficaz

- Como manter a manutenção em modo proativo

- Como construir um programa de manutenção elétrica

- Como a função do gerente de manutenção está mudando?

- Como tornar sua cadeia de suprimentos de manutenção mais eficaz usando dados

- Como escrever um procedimento de manutenção padrão útil e eficaz?

- Como tornar seu escritório de instalação de fabricação mais organizado