Como as equipes de manutenção podem aproveitar ao máximo uma desaceleração de fabricação

Pode ser perturbador se a produção em suas instalações for mais lenta do que o normal. Você pode até descobrir que está perdendo coisas que nunca pensou que perderia. O barulho. A agitação. A rotina.

Mas você também pode encontrar oportunidades. Com mais tempo em sua agenda, não faltam projetos para começar. A questão é:por onde começar? As dicas abaixo podem oferecer inspiração e orientação.

Consulte nosso centro de recursos para melhores práticas em liderança de manutenção, métricas e muito mais

Consulte Mais informação

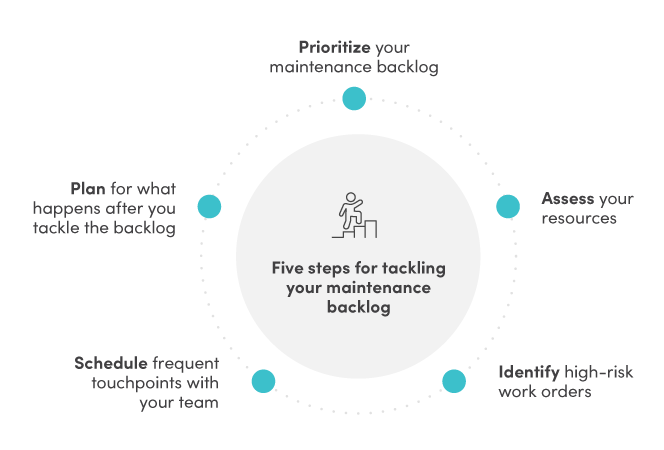

Dicas para reduzir o acúmulo de manutenção

Um pouco de backlog de manutenção é uma coisa saudável (na maioria das vezes). Independentemente disso, você pode estar ansioso para reduzir sua lista de trabalhos adiados. A construção de um plano para lidar com o acúmulo de tarefas o ajudará a desmontar sua lista de tarefas com precisão cirúrgica e, ao mesmo tempo, permanecer seguro.

1. Priorize sua carteira de manutenção

Se você tem uma longa lista de pendências de manutenção, é tentador escolher uma tarefa e mergulhar de cabeça. Mas priorizar tarefas o ajudará a causar um impacto maior, e isso pode ser feito em apenas três etapas:

- Identifique o trabalho notável em ativos críticos. Pense no equipamento que provavelmente será necessário primeiro, quando a produção começar a aumentar novamente.

- Escolha ordens de serviço que você não faz há algum tempo. Se um PM foi perdido por duas semanas consecutivas, é mais provável que precise de atenção do que apenas uma vez.

- Compare a duração de cada trabalho e se as tarefas podem ser realizadas enquanto a máquina está funcionando. Aproveite o tempo extra para fazer trabalhos mais longos ou que exijam uma pausa na produção.

Priorize sua lista de pendências com este modelo prático

2. Avalie seus recursos

Sua lista de prioridades é um ótimo começo, mas é o que você estaria fazendo em um mundo ideal, o que raramente é a realidade.

Stuart Fergusson, líder de engenharia de soluções da Fiix, sugere avaliar sua equipe como a próxima etapa, que inclui fazer a si mesmo algumas perguntas:

- Você ainda tem sua equipe completa? Ter menos técnicos pode mudar o trabalho que você pode fazer.

- Que tipo de treinamento a equipe tem? Os recursos de seus técnicos mudarão o que você faz, a ordem em que o faz e quanto tempo vai demorar.

- Existem novas medidas de saúde e segurança que podem impedir os técnicos de operar normalmente?

Depois de descobrir as capacidades de sua equipe, vá para suas peças e suprimentos, diz Stuart. Certifique-se de ter todas as peças de reposição necessárias, bem como outros recursos, como listas de verificação e PPE.

3. Identifique ordens de serviço de alto risco

Stuart menciona três tipos de trabalhos de alto risco que podem estar em sua carteira de manutenção:grandes reconstruções, projetos demorados e trabalho que sua equipe não realiza há algum tempo (ou não faz).

Destaque essas tarefas e faça um plano para reduzir o risco ao seu redor. Isso pode incluir treinamento extra, colocando mais técnicos e horas de trabalho no trabalho e garantindo que o EPI certo esteja disponível.

4. Agende pontos de contato frequentes com sua equipe

Jason Afara, um engenheiro de soluções da Fiix e ex-gerente de manutenção, sugere fazer algumas perguntas padrão em reuniões de equipe para trazer quaisquer problemas (e soluções) à superfície:

- Sua equipe está confortável com os empregos que receberam?

- Eles têm tudo de que precisam para fazer o trabalho?

- O que está funcionando e o que não está?

- Como novos processos podem ser melhorados?

5. Planeje o que acontecerá depois de resolver o acúmulo

O que acontece quando você tem tempo suficiente para apagar toda a sua lista de tarefas? Crie um novo. Aqui estão algumas sugestões para construir essa nova lista, cortesia de Stuart:

- Faça suas paradas anuais planejadas de ativos críticos agora. Inspecione, limpe, faça manutenção, conserte, reconstrua e teste a tensão do equipamento completamente.

- Verifique e calibre sensores baseados em condições, PLCs, SCADA e outros sistemas de dados.

- Revise todos os equipamentos de segurança e certifique-se de que estão acessíveis e funcionando.

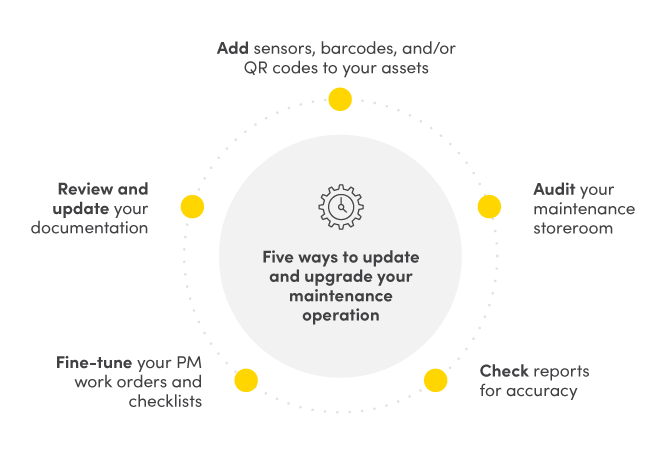

Atualizando e aprimorando sua operação de manutenção

Quando você consegue sair da rotina diária, é mais fácil ver o que precisa ser atualizado, onde você pode fazer o upgrade e o que você está fazendo muito bem para que possa continuar fazendo isso.

1. Adicione sensores, códigos de barras e / ou códigos QR aos seus ativos

Se você está planejando tomar medidas em direção à manutenção baseada em condições e uma melhor coleta de dados, agora é a hora. Teste os sensores baseados na condição no equipamento para ver o que pode ser medido e como usar as informações. Se você usa um CMMS, gaste algum tempo colocando códigos de barras ou códigos QR em ativos e organize-os em seu software.

2. Audite seu depósito de manutenção

Jason recomenda focar em algumas áreas principais que podem ajudar a melhorar o gerenciamento de estoque:

- Certifique-se de que suas contagens de ciclo sejam precisas

- Verifique o estado das ferramentas e peças sobressalentes

- Otimize seus processos de compra de estoque

- Limpe e reorganize seu depósito e coloque medidas extras de segurança em vigor

- Organize kits de peças de emergência

- Identifique as peças de que você não precisa para suspender as compras

- Verifique se os registros de manutenção correspondem aos registros do departamento financeiro

3. Verifique a precisão dos relatórios

Para pegar emprestada uma citação de Jason de nosso artigo recente sobre a construção de um programa de manutenção preditiva, “Se você tiver dados ruins ... é como se o meteorologista lhe dissesse que está ensolarado quando está realmente chovendo”. Verificar novamente seus relatórios permite que você tenha certeza de que os números estão dizendo a verdade e que sua tomada de decisão está correta.

4. Ajuste suas ordens de serviço de manutenção preventiva e listas de verificação

Coloque a frequência de seus PMs sob o microscópio. Observe o tempo médio entre as taxas de falha do equipamento para ver quais ativos precisam de mais ou menos atenção. Você pode até mesmo aproveitar esta oportunidade para fazer a transição de MPs com base no tempo para MPs com base no rendimento ou manutenção baseada em condições.

Se você estiver retrabalhando as listas de verificação de manutenção preventiva, converse com os técnicos para ver o que eles precisam para ser mais seguros, eficientes e eficazes, diz Jason. As listas de verificação precisam ser mais detalhadas? Eles estão faltando informações, como diagramas ou uma lista de materiais? Eles são muito longos?

5. Revise e atualize sua documentação

Converse com sua equipe e descubra o que pode ser alterado ou atualizado para tornar as políticas mais eficazes. Os documentos que Stuart sugere revisar (e atualizar quando necessário) incluem:

- SOPs de equipamentos

- Procedimentos de saúde e segurança (como bloqueio-sinalização e diretrizes de PPE)

- Procedimentos operacionais de emergência.

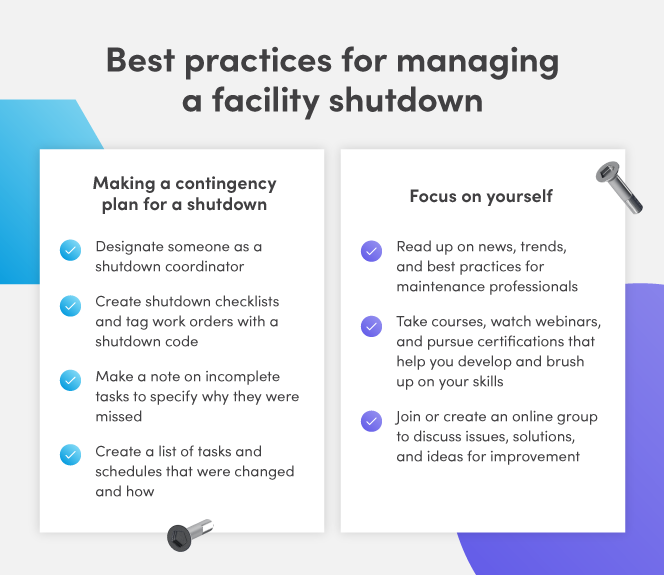

Fazendo um plano de contingência para uma paralisação

Embora não seja algo em que alguém queira pensar, é importante ter um plano para desligar o equipamento. Isso ajuda a concluir um desligamento com segurança e rapidez. Um plano sólido também irá prepará-lo para um reinício de qualidade quando a produção começar novamente.

Cobrimos algumas das práticas recomendadas para desligar e reiniciar equipamentos em uma série recente de webinar de duas partes. Confira a parte um sobre paradas a quente e a parte dois sobre partidas a frio. Algumas dicas abordadas nos webinars incluem:

- Designar alguém como coordenador de desligamento responsável por gerenciar o desligamento.

- Criar listas de verificação de desligamento detalhadas para garantir que você está concluindo tarefas cruciais com segurança. Rastreie essas ordens de serviço marcando-as com um código especial.

- Fazer anotações sobre PMs e SMs incompletos para que você saiba o que foi perdido e por quê. Use essas informações para identificar ativos com maior risco de falha e priorizar o trabalho antes de um reinício potencial.

- Crie uma lista das mudanças para que as tarefas e programações possam ser ajustadas assim que você estiver de volta à fábrica. Isso também ajuda a calcular os custos associados ao desligamento.

Obtenha sua própria lista de verificação de manutenção para gerenciar o desligamento de uma instalação aqui

Concentre-se em você

Já conversamos muito sobre como melhorar suas instalações, mas também é importante dedicar algum tempo para se cuidar.

“Todos lidam com as mudanças e os tempos difíceis de maneira diferente”, diz Jason. “A coisa mais importante a lembrar é dar um passo atrás e cuidar de você primeiro.”

Estresse, esgotamento e ansiedade aumentam durante os momentos de incerteza e mudança. Garantir que você está física e mentalmente saudável reduz o impacto de alguns desses sentimentos e o mantém no seu melhor quando você está no trabalho.

Outra forma de focar no seu bem-estar é investir no desenvolvimento pessoal. Existem várias maneiras de fazer isso, mas aqui estão algumas das nossas favoritas:

- Leia notícias, tendências e práticas recomendadas para profissionais de manutenção

- Faça cursos, assista a webinars e busque certificações que o ajudem a desenvolver e aprimorar suas habilidades

- Junte-se a ou crie um grupo online para discutir problemas, soluções e ideias para melhorias

A lição mais importante:você conseguiu

A lentidão das instalações pode ser uma grande mudança, mas nem sempre é boa. Se você está lendo isto, provavelmente já passou por uma grande e inesperada mudança em sua rotina diária e isso é difícil. Mas, armado com as informações, processos e equipe certos, você tem as ferramentas para ajudá-lo a gerenciar essa mudança e sair do outro lado com novas habilidades e experiências.

Manutenção e reparo de equipamentos

- Como aproveitar ao máximo seus dados

- A morte do departamento de manutenção e o que podemos fazer a respeito

- Práticas recomendadas de rastreamento de ativos:como aproveitar ao máximo seus dados de ativos arduamente conquistados

- Como as equipes de manutenção podem evitar as principais violações da OSHA

- Como justificar o custo de um CMMS

- Como aproveitar ao máximo a IoT no ramo de restaurantes

- O que a manufatura pode aprender com a indústria de metais e mineração - Parte 3 - com Axora

- Como o Predictive Analytics pode dar suporte às equipes de manutenção que trabalham na manufatura?

- Manutenção de desligamento e como aproveitar ao máximo o modo off-line

- O que está no processo de fabricação?