Um guia simples para manutenção baseada em condições

Aqui está um guia rápido para tudo o que você precisa saber sobre manutenção baseada em condições. O que é e como funciona. O que o torna semelhante e diferente de outras estratégias de manutenção. E, mais importante, o que ele pode e não pode entregar.

Vamos começar com o básico e construir a partir daí.

O que é manutenção baseada em condições

É a estratégia de manutenção do aqui e agora. Não no sentido de que é novo ou atualmente na moda. Literalmente, é focado no aqui e agora. Ao observar a condição atual de seus ativos, você decide qual manutenção, se houver, é necessária.

O exemplo mais básico é a antiga inspeção visual. Técnicos percorrem as instalações procurando pequenos sinais de problemas à espreita. Poças de água ou óleo. Barulhos estranhos. Vapor onde não deveria haver. Os exemplos mais high-tech são também os mais recentes. Os técnicos utilizam equipamentos portáteis para testes periódicos ou instalam sensores para monitoramento contínuo. Os tipos comuns incluem vibração, infravermelho, análise de óleo, pressão, temperatura e fluxo.

O que a manutenção baseada em condições não é

Um dos desafios de entender a Manutenção Baseada em Condição é que ela soa semelhante à manutenção preventiva e preditiva. E é verdade que possui muitos dos mesmos benefícios, incluindo redução do tempo de inatividade, aumento da produtividade e gerenciamento aprimorado de recursos e estoque. Mas há diferenças importantes entre as estratégias.

Manutenção baseada em condições versus manutenção preventiva

Com a manutenção preventiva, você evita problemas no futuro olhando atentamente para o passado. Se sua bomba falhou a cada três meses nos doze meses anteriores, este ano você configurou PMs para inspecionar e lubrificar a bomba a cada dois meses e meio. Para saber mais sobre manutenção preventiva, confira 4 etapas para iniciar seu programa de manutenção preventiva com o pé direito.

Mas com a manutenção baseada em condição, você se concentra apenas na condição atual da bomba. Problemas passados não fazem parte de seus cálculos.

Manutenção baseada em condição x manutenção preditiva

Aqui há mais sobreposição, então é ainda mais difícil ver as diferenças. Ambas as estratégias de manutenção contam com um fluxo constante de dados de ativos atuais, seja de testes programados com equipamentos portáteis ou monitoramento constante com sensores dedicados. A diferença está em como você usa os dados. Com a manutenção preditiva, ele passa por algoritmos complexos para criar previsões sobre o desempenho futuro. A matemática é tão complexa que é mais fácil pensar no algoritmo como uma bola de cristal que realmente funciona.

Mas com a manutenção baseada em condições, há muito menos matemática. Na verdade, você pode reduzir tudo a um conjunto de três números. A primeira é a condição atual. O segundo é o limite superior e o terceiro é o limite inferior. Pegue a vibração de um ventilador, por exemplo. Enquanto o número atual, que é o quanto a ventoinha está vibrando, está em algum lugar entre os limites superior e inferior, você não faz nenhuma manutenção. Um PM é acionado apenas quando o número atual cai fora da zona de conforto predeterminada.

Mais exemplos de técnicas de manutenção baseadas em condições

Mais alguns exemplos devem facilitar a visualização das diferenças entre a manutenção baseada em condições e outras estratégias de manutenção.

Lembre-se de que tipos comuns de manutenção baseada em condições podem incluir:

- Ferrografia

- Infravermelho

- Elétrica

- Desempenho

- Ultrassônico

- Acústico

- Vibração

- Fluxo

Desempenho

O clássico de todos os tempos de manutenção baseada em condições, aqui você está usando inspeções visuais e verificando se há cheiros estranhos e ruídos engraçados. Além de observar os ativos ou equipamentos, você também pode procurar resultados inesperados. Se a máquina deve produzir cinco latas por minuto, mas você está recebendo apenas quatro, algo está errado. Resultados inesperados também podem incluir a obtenção de cinco latas, mas três delas são do tamanho errado. Também:seis latas.

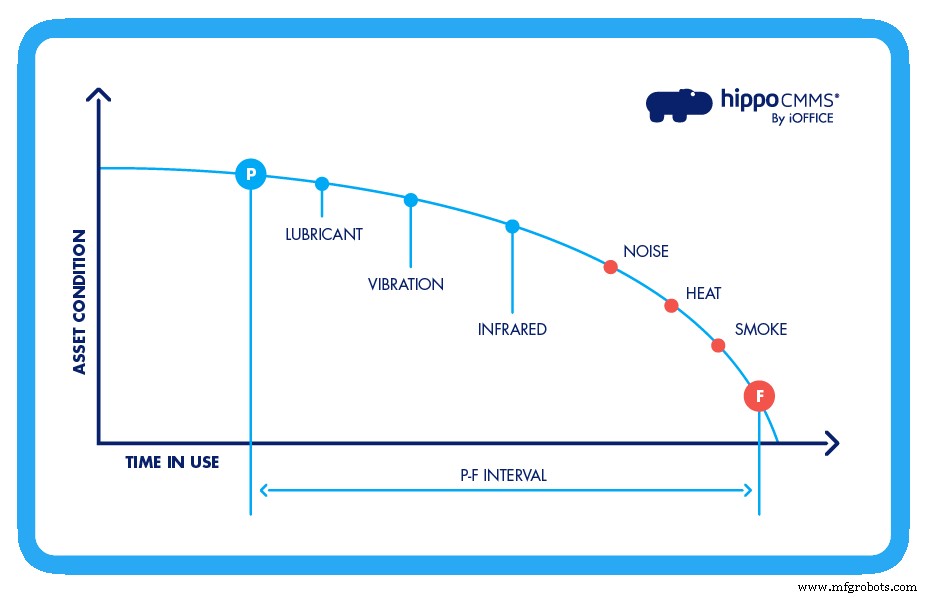

O problema com o desempenho é que muitas vezes demora um pouco antes que os problemas sejam tão ruins que você possa notá-los com os cinco sentidos. Geralmente, um ativo está muito abaixo da curva P-F antes que você possa ver os sintomas sem ajuda.

Com outras técnicas, porém, você usa sensores altamente sensíveis, então de repente você é o Super-Homem com visão de raio-X e super audição.

Ferrografia

Apenas uma palavra chique para análise de óleo, a ferrografia é uma técnica para encontrar partículas no óleo lubrificante que indicam que o ativo está se movendo em direção a uma falha. Você também pode observar os outros lubrificantes e fluidos dentro do ativo, testando coisas como a presença de água e vários microrganismos.

Vibração

Se ele girar, você provavelmente poderá usar a vibração para verificar se há problemas. Assim, você pode verificar compressores, bombas ou motores usando sensores de vibração. Geralmente, você precisa ter o suficiente para verificar o movimento vertical, horizontal e axial.

Uma possível desvantagem com a vibração, porém, é que você pode acidentalmente captar o movimento de fundo. Um exemplo extremo seria tentar usar sensores de vibração no motor de um grande navio. O motor está se movendo, mas tudo ao seu redor também está.

Infravermelho

O calor geralmente é um sinal claro de falha iminente, e as câmeras IR ajudam a detectá-lo muito mais cedo na curva P-F. Quando você vê um novo calor ou uma diferença de temperatura entre peças semelhantes, pode ser uma indicação de desalinhamentos, desequilíbrios, lubrificação ruim, desgaste geral, estresse mecânico ou até superaquecimento elétrico.

Ultra-sônico

Mesmo antes de você provavelmente encontrar problemas usando vibração e infravermelho, os testes ultrassônicos podem revelar problemas com uma ampla variedade de ativos, incluindo equipamentos e peças de alta e baixa velocidade que usam fluidos de alta pressão. Você também pode detectar problemas relacionados ao atrito e cavitação excessivos, que é exatamente o que parece:buracos onde não deveria haver nenhum.

Assim como a vibração e o IR, o ultrassônico é ótimo para examinar os ativos sem precisar separá-los primeiro. Assim como quando você vai ao médico, e eles podem radiografar você procurando problemas em vez de ter que colocá-lo na mesa da sala de cirurgia.

Benefícios da manutenção baseada em condições

Um bom software de gerenciamento de instalações baseado em condições reduz o número de ordens de serviço reativas e sob demanda porque pequenos problemas são encontrados e corrigidos antes de se transformarem em problemas gigantes. O tempo de inatividade diminui. A produtividade aumenta. Menos custos, menos estresse.

Mas um bom programa também reduz o número de ordens de serviço agendadas porque as MPs só são acionadas pelas condições atuais. Isso significa que a manutenção baseada em condições resolve o problema de manutenção excessiva, onde você está usando tempo, energia, peças e materiais quando não precisa.

Antecipando-se da curva P-F e esticando o intervalo P-F

Outro benefício da manutenção baseada em condições é o quanto ela o coloca à frente da curva P-F, que é a curva que seu ativo segue à medida que avança em direção à falha. A chave aqui é pensar no fracasso como um processo contínuo, não como um evento único. É a mesma coisa quando você fica doente. Você não acorda de repente uma manhã com gripe. Primeiro, você se levanta se sentindo um pouco mais cansado do que o normal. Talvez você perceba uma leve dor de cabeça. No almoço, há um sapo em sua garganta. No meio da tarde, um leve caso de calafrios e início de febre. Na manhã seguinte, finalmente evoluiu para uma gripe completa. Se ao menos você tivesse comido um pouco de canja de galinha no início, poderia ter se poupado da miséria.

É o mesmo com o fracasso. Há sintomas ao longo do caminho, cada um mais facilmente detectável do que o anterior. Para um exemplo extremo, primeiro seu ativo fica quente. Então pega fogo. A manutenção baseada em condições deve facilitar a detecção dos primeiros sintomas, dando a você mais tempo para planejar e organizar um plano de manutenção.

a falha é um processo com vários sintomas ao longo do caminho

a falha é um processo com vários sintomas ao longo do caminho

Ao combinar cuidadosamente cada ativo com o tipo certo de monitoramento, você aumenta a quantidade de tempo entre P, quando o ativo começa a descer na curva, e F, quando ele falha completamente. Quanto melhor a partida, mais tempo você tem para reagir.

Desvantagens da manutenção baseada em condições

Existem alguns menores relacionados ao agendamento e gerenciamento de estoque. Basicamente, é um pouco mais difícil agendar seus recursos porque você não sabe quando os PMs vão aparecer. Ao contrário de um cronograma baseado no modelo de manutenção preventiva, a manutenção baseada em condição fica mais difícil de prever quanto mais você tenta planejar. E como está intimamente ligado ao momento em que você agenda suas MPs, o gerenciamento de estoque acaba sendo mais complicado com a manutenção baseada em condições. Como você precisa compensar o fato de sua agenda ser um pouco menos previsível, você precisa transportar mais materiais e peças.

Há também algumas desvantagens mais sérias. Configurar e executar um programa de manutenção baseado em condições exige conhecimentos e equipamentos caros. Custa dinheiro treinar técnicos para trabalhar com novos equipamentos, e o equipamento em si é caro e complicado. Os sensores são caros e pode custar muito para adaptá-los a ativos mais antigos. Bons sensores devem ser capazes de sobreviver aos extremos de uma configuração de fabricação, para que você não precise substituí-los com frequência, mas há custos contínuos para recalibração periódica. E além do dinheiro que você gasta para coletar dados, há o custo do software CMMS que você precisa para entendê-lo.

A manutenção baseada em condições é uma das muitas opções

Quanto mais você aprende sobre as diferentes estratégias de manutenção, mais faz sentido obter um CMMS.

Hippo está aqui para ajudá-lo a obter a solução que funciona melhor para você, incluindo responder às suas perguntas sobre software de gerenciamento de manutenção, ajudá-lo a reservar uma demonstração de software ao vivo ou até mesmo configurar uma avaliação gratuita.

Resumo

A manutenção baseada em condições é uma das várias estratégias de manutenção que podem ajudá-lo a manter seus ativos e equipamentos críticos em funcionamento, economizando dinheiro e frustrações. No nível mais básico, a manutenção baseada em condições é simplesmente procurar sinais de pequenos problemas antes que eles tenham a chance de se transformar em grandes problemas. Mas pode ficar um pouco mais complicado quando você se afasta de procurar vazamentos e tocar tubos sentindo o excesso de calor. Com sensores de alta tecnologia, você pode analisar o óleo e outros lubrificantes em busca de partículas e procurar dentro do ativo os primeiros sinais de desgaste e vazamentos. A vantagem da estratégia é que, idealmente, você nunca mantém seus ativos em excesso. A desvantagem, porém, é que custa mais dinheiro para configurar e executar. Além disso, é mais difícil alinhar partes e pessoas porque você nunca sabe quando precisará atribuir o trabalho. Com algo como manutenção preventiva, você sabe exatamente quando agendou o trabalho e quem designou para concluí-lo.

Manutenção e reparo de equipamentos

- Um guia para implementação da manutenção produtiva total

- Guia para KPIs de Fabricação

- O futuro da manutenção:um guia prático para a Indústria 4.0

- Um guia simples para construir um programa de manutenção preditiva

- Como tornar a manutenção baseada na condição mais eficaz

- Linguagem de manutenção baseada na condição de navegação com sucesso

- GE, Boeing implementa o padrão de manutenção com base na condição

- Um guia simples para benchmark de manutenção

- Seu guia para gerenciamento de manutenção

- Guia básico para manutenção de minicarregadeiras