Como construir um programa de manutenção elétrica

Os sistemas de controle e distribuição elétricos são geralmente ativos complexos e caros que precisam ser mantidos com eficácia para que operem com desempenho ideal durante sua vida útil. É comum constatar que houve um esforço significativo aplicado ao gerenciamento de ativos mecânicos, com menos foco em equipamentos elétricos.

Existem muitas razões pelas quais este é o caso, mas a realidade é que a forma como os programas de gerenciamento de ativos são desenvolvidos deve ser aplicada igualmente aos componentes elétricos e mecânicos do ativo.

Quantos de vocês podem associar aos seguintes situações?

-

Dias de inatividade e paradas não estão incluídos como parte do cronograma de produção.

-

Existem poucas tarefas elétricas documentadas e, muitas vezes, aquelas que costumam ser uma reação "automática" a um evento único.

-

As peças sobressalentes para manutenção elétrica não são mantidas na loja. Freqüentemente, eles são mantidos trancados em armários e gavetas de pessoas.

-

Existem muitos planejadores de manutenção mecânica e poucos ou nenhum planejador elétrico.

-

Não havia um padrão seguido para desenhos elétricos e, portanto, a maioria das modificações ocorreram com esboços feitos à mão, na melhor das hipóteses.

-

Informações técnicas importantes não estão localizadas ou gerenciadas centralmente.

-

Existem poucas ou nenhuma lista de materiais (BOMs) para equipamentos elétricos.

-

Executar até a falha era a estratégia primária para todos os equipamentos elétricos.

-

Não houve um plano de avanço relacionado à segurança operacional dos equipamentos.

-

O CMMS não é efetivamente utilizado para registrar o histórico de falhas.

-

Muitos eletricistas estão ficando para trás em sua compreensão da tecnologia.

Se você concordou com a maioria desses comentários, está trabalhando quase 100% reativamente e tem muito espaço para melhorias.

Mas, por onde você começa? Você pode desenvolver seu próprio plano, dizer às pessoas o que elas vão fazer agora e ver tudo acontecer. Errado! Se você não gerenciar o lado humano da melhoria, haverá pouca esperança de melhoria sustentada.

As questões pessoais

-

Reconheça sua situação atual .

Você tem que acreditar que existe uma maneira melhor de fazer as coisas. Se muitos dos pontos acima se aplicam a você, então você precisa saber que sua situação requer melhorias.

-

Desenvolva uma visão para o seu programa de manutenção elétrica.

A visão é onde você deseja estar no futuro. Um exemplo dessa visão:

-

Um planejador elétrico será contratado nos próximos três meses.

-

Todos os equipamentos críticos terão estratégias de manutenção desenvolvidas em 12 meses.

-

Estratégias para equipamentos menos críticos serão desenvolvidas em 24 meses.

-

Um sistema de atualização e gerenciamento de desenhos elétricos será desenvolvido e implantado nos próximos 12 meses.

-

Todas as estratégias irão maximizar o uso da manutenção baseada na condição.

-

Comerciantes e outro pessoal relevante serão treinados para que possam aplicar estratégias de forma eficaz.

-

Implementar dias de inatividade para equipamentos elétricos.

-

Etc.

-

- Obtenha suporte do grupo de trabalho elétrico. Discuta seus planos para o futuro com seu grupo de trabalho. Afinal, eles conhecem melhor a planta. Peça-lhes ideias para serem incluídas na visão. É muito melhor para o grupo apoiar a visão e ter um sentimento de propriedade.

- Obtenha suporte de sua gerência. Se a administração não estiver disposta a apoiar sua visão, haverá pouca chance de sucesso. Documente a sua visão, destacando os benefícios e ganhos potenciais, e as suas ideias! Esteja preparado para algumas perguntas difíceis e esteja confiante para apoiar seu julgamento.

-

Os problemas práticos

-

Os recursos serão necessários para implementar as mudanças com eficácia. Como parte de sua visão apresentada à gerência, deveria ter ficado claro que são necessários recursos para fazer melhorias significativas em seu programa de manutenção elétrica. Isso não significa necessariamente que você precisa de mais pessoas. Redistribuir mão de obra interna ou contratar empreiteiros em regime de meio período geralmente faz mais sentido. À medida que seu programa começa a entrar em vigor, os ganhos de eficiência compensam a perda de mão de obra no local de trabalho.

-

Entenda a importância de seus ativos elétricos. Você poderia usar uma ferramenta de classificação de criticidade para isso, mas se seus ativos já existem há algum tempo, geralmente seus funcionários terão uma compreensão bastante clara disso. Os ativos mais críticos serão o seu ponto de partida.

-

Reúna o histórico de falhas. Em empresas estabelecidas, existem duas áreas para pesquisar esses dados:do CMMS e de operadores e comerciantes experientes. O que você está tentando fazer é entender quais falhas você deve mitigar aplicando uma estratégia de manutenção.

-

Compreenda outras causas potenciais de falha. Para ativos novos ou muito críticos, geralmente vale a pena realizar uma análise de efeitos e modos de falha ou um processo de manutenção centrada na confiabilidade. Essas ferramentas determinarão “o que pode falhar e quais seriam os efeitos”. Isso permite que decisões sólidas sejam tomadas com base na criticidade do efeito.

-

Desenvolva inspeções de manutenção preventiva e listas de tarefas que minimizem os modos de falha conhecidos e hipotéticos. Antes de gerar novos PMs, uma revisão dos documentos atuais deve ser concluída. Você descobrirá que alguns MPs são adequados para o resultado necessário. Mas se eles não forem revisados por algum tempo, eles terão deficiências. O exemplo na tabela abaixo mostra que para as 10 ações necessárias, apenas quatro foram considerados como tendo PMs que abordam adequadamente os modos de falha identificados. Três eram médios e exigiam trabalho, enquanto os PMs não existiam para três ações críticas. Seu ponto de partida neste caso é desenvolver os novos PMs para os três que estão faltando.

-

As ações desenvolvidas em novos PMs devem ser quantitativas, se possível - por exemplo, medir o comprimento da escova e substituí-la se tiver menos de 40 milímetros. A termografia (onde pode ser aplicada com segurança) é sempre a melhor opção para detectar juntas quentes em equipamentos de controle e distribuição.

Para componentes elétricos, lembre-se dos fundamentos de LIMPO, FRIO e SECO .

As juntas quentes são a causa de um tempo de inatividade significativo.

- Certifique-se de que todos os documentos de estratégia sejam capturados no CMMS e programados para ocorrer durante o tempo de inatividade planejado. O desenvolvimento de estratégias, incluindo inseri-las em um CMMS, é um processo muito demorado. Recursos devem ser disponibilizados para que isso seja feito em tempo hábil. Não implementar melhorias de estratégia em tempo hábil será visto como algo negativo por seu cliente (produção, gerenciamento, etc.).

- Comece no processo de BOM. Para que o trabalho planejado seja executado sem problemas, os materiais devem ser listados na hierarquia de equipamentos para que possam ser facilmente identificados e solicitados. O equipamento crítico pode precisar ser mantido em estoque, dependendo do tempo de espera e da consequência de não ter o sobressalente. Com equipamentos elétricos, sempre houve o dilema de o equipamento se tornar redundante em intervalos de tempo muito curtos, e isso é freqüentemente usado como um motivo para não iniciar. O BOMing deve ser parte de um processo geral de revisão da estratégia. Se um novo equipamento estiver sendo instalado, exija uma lista de peças da equipe de engenharia que está executando a instalação antes que o projeto seja concluído. Idealmente, a catalogação e a lista de materiais do equipamento devem fazer parte do projeto geral.

- Gerencie seus esquemas elétricos e documentação. Quantas vezes uma máquina não foi reparada em um período de tempo adequado por causa das imprecisões nos esquemas? Você tem esquemas desenhados à mão como o mostrado abaixo?

Esquemas precisos são uma parte crítica de seu programa de manutenção elétrica. Uma revisão esquemática da precisão deve começar com base na avaliação da criticidade da sua planta. (Os ativos mais críticos primeiro.) O melhor lugar para começar é reunir todas as cópias em papel dos esquemas de uma única peça do equipamento e pedir ao seu pessoal elétrico mais experiente para verificar o que é correto. A partir disso, desenvolva uma cópia marcada do esquema e armazene-a eletronicamente como um arquivo CAD ou de imagem (.jpg, .tif, .pgn, etc.). Agora você tem um esquema atualizado que pode ser acessado facilmente. Para a maioria das empresas, inicialmente isso representará um grande volume de trabalho, mas a recompensa vale a pena. E uma vez que seu sistema esteja em ordem, é muito mais fácil de gerenciar. Em última análise, o processo de modificação dos esquemas precisa ser processado e controlado.

- Treine seu pessoal elétrico. Desenvolva uma matriz de treinamento para seus eletricistas. A matriz deve incluir uma visão geral de tecnologias e habilidades específicas e genéricas exigidas de seu pessoal. Um exemplo de habilidade específica seria:Acessar e monitorar PLCs Allen-Bradley. Uma habilidade genérica seria:Manutenção de motores DC. Você também pode incluir a necessidade de compreender os processos de produção ou apenas estar familiarizado com uma área específica da fábrica.

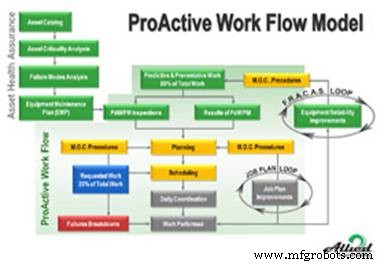

- Certifique-se de ter um processo documentado para gerenciar com eficácia a carga de trabalho. A maioria dos departamentos de manutenção elétrica, sejam eles um homem ou dezenas, têm que priorizar seu trabalho. A priorização não deve ser baseada em “quem grita mais alto” e deve ser baseada na importância e urgência. A importância é igual ao valor para o negócio, onde a urgência é igual às limitações de tempo aplicadas a uma tarefa. Ricky Smith, coautor de “Lean Maintenance” e “Rules of Thumb for Maintenance Practices” afirma:“As melhores empresas desenvolveram um modelo de fluxo de trabalho proativo que é compreendido e seguido por todos os níveis da organização.” O modelo de "fluxo de trabalho" ao qual Ricky se refere precisa incluir um processo de gerenciamento de interrupções, um processo de planejamento, um processo de agendamento de tarefas planejadas, um processo de gerenciamento de trabalho que interromperá um cronograma fixo e um método para capturar melhorias que podem ser alimentado no sistema.

O modelo Allied Reliability Workflow.

- Feche o ciclo de melhoria. Vale a pena ler sobre o Ciclo Planejar, Fazer, Verificar, Agir. Existem inúmeras referências a ele na Internet. Todas as coisas discutidas até o Ponto 13 estavam relacionadas a Planejar e Fazer. Quando qualquer programa de manutenção preventiva é desenvolvido, não é provável que seja 100 por cento inicial. Ter como objetivo 80% é um bom começo. O ajuste fino ocorrerá a partir do feedback dos caras na pista. Certifique-se de que este feedback seja capturado e realimentado em seu sistema. Não há nada pior do que uma pessoa destacando onde as coisas podem ser melhoradas e então nada ocorre sobre isso e nenhum feedback é fornecido. Lembre-se de que você pode ter ótimos sistemas, mas se ninguém os seguir, você não terá sucesso em nenhuma iniciativa de melhoria.

Sobre o autor:

Mark Brunner possui mestrado em gerenciamento de manutenção e certificado em engenharia elétrica. Ele e Rod O’Connor desenvolveram o Mapa de Confiabilidade de Ativos. O objetivo é ajudar a simplificar o caminho para a excelência na gestão de ativos. Para obter mais informações, entre em contato com Mark em markbrunner@thereliabilityroadmap.com ..

Manutenção e reparo de equipamentos

- Como construir e otimizar um cronograma de manutenção preventiva

- Como um programa PM ajuda a eliminar falhas de componentes?

- Como manter a manutenção em modo proativo

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Como iniciar um programa de confiabilidade

- Como os gerentes de manutenção podem melhorar seu programa de saúde e segurança

- Como elaborar um programa de manutenção preventiva para seu equipamento

- Como criar um programa de manutenção elétrica

- O que é atraso de manutenção? Como superar isso?