Seu esforço de ativação de RCA está feliz?

A maioria dos ambientes de trabalho são reativos por natureza. Sempre há mais trabalho a ser feito em um dia do que tempo para realizá-lo. Isso ocorre por causa de mudanças inesperadas no ambiente de trabalho que fazem com que a força de trabalho responda imediatamente e sem preparação para retornar seu ambiente de volta ao status quo.

Por causa disso, algumas empresas optaram por fazer a análise da causa raiz desses eventos inesperados. Ao lidar com um ponto de vista reativo, a gestão iniciará um gatilho que executará o desempenho de uma análise de causa raiz com base no nível de vibração, horas de inatividade, impacto financeiro, etc. O posicionamento do gatilho é um BOM e necessário primeiro passo.

A razão pela qual é um bom primeiro passo é porque a progressão natural é primeiro perceber que a instalação é reativa a um nível excessivo. Essa descoberta geralmente ocorre por meio de relatórios de tempo de inatividade diários ou semanais. Uma vez determinado que existe um problema, medidas para controlar a situação são implementadas. Os gatilhos quase sempre são a primeira resposta.

Algumas empresas medem o desempenho dos funcionários na resolução de problemas com base em um sistema ponderado de tipos de problemas. Quanto mais vezes o problema ocorrer novamente, mais pontos o funcionário acumula e é pontuado no final do ano. Outras empresas medem o desempenho dos funcionários na resolução de problemas atribuindo 10 ou 12 investigações de falha a serem concluídas até o final de cada ano.

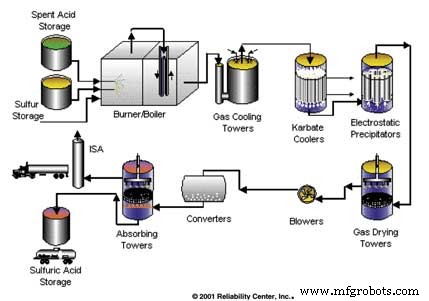

Figura 1. Diagrama de fluxo do processo para uma planta de ácido sulfúrico.

Todo esse esforço é baseado na ativação de algum evento indesejado. Os eventos podem variar de uma falha elétrica desligando uma seção inteira de uma instalação a uma bomba crítica quebrando eixos a cada dois meses. Por que esperar que os gatilhos sejam acionados e incorrer em tempo de inatividade e danos aos ativos? É muito mais difícil fazer a análise da causa raiz quando ocorrem danos secundários graves. O fato é que os gatilhos são meios reativos para controlar eventos não programados.

A progressão natural desse novo conhecimento é parar de esperar que os gatilhos sejam ativados e ser proativo. Quando essa etapa for alcançada, a instalação pode passar para o próximo nível, ÓTIMO. Isso também eliminará a pressão dos funcionários para entregar pontuações para avaliações de desempenho que podem ser feitas às pressas para atender aos requisitos.

Executar uma análise de efeitos e modos de falha (FMEA) é uma forma de substituir os gatilhos e informar a gerência que o esforço de análise da causa raiz é baseado em resultados monetários sólidos. Cada análise de causa raiz concluída terá um valor predeterminado que foi identificado usando o FMEA. Isso está indo de BOM a ÓTIMO.

Proação é o insight para olhar para as áreas operacionais com uma abordagem estruturada projetada para descobrir eventos potenciais que causariam a ativação de um gatilho. Isso pode ser feito usando FMEA. Este é um termo usado com frequência, mas significa coisas diferentes para pessoas diferentes. O traço comum é este:FMEA fornece foco e aponta para as oportunidades que irão entregar uma melhoria pré-medida para uma instalação.

FMEA é uma abordagem proativa para descobrir o que você não sabe sobre sua operação. Isso é importante porque existe a suposição de que já sabemos a identidade de nossos problemas de fabricação. Em grande parte, isso não é verdade.

Alguns podem saber qual é o pior problema, mas é muito provável que as instalações não saibam qual é o segundo pior problema ou o terceiro, o quarto e assim por diante. Em muitos casos, não sabemos o que os problemas estão realmente nos custando, porque eles têm estado abaixo do radar e se tornaram parte do nosso negócio.

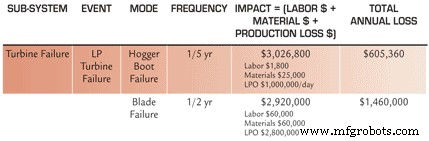

Figura 2. Um exemplo de planilha de coleta de dados.

Um exemplo disso seria um equipamento que torna um bem tangível, como uma máquina de fazer cigarros ou uma máquina de conversão de papel. Esse tipo de equipamento pode ser ligado e desligado várias vezes durante um turno por vários motivos.

Os operadores às vezes desligam o equipamento devido a defeitos de qualidade ou funcionam com taxas reduzidas porque a taxa de capacidade total causa partidas e desligamentos excessivos, que por sua vez fazem com que os operadores trabalhem mais do que se o equipamento funcionasse a uma taxa reduzida.

Vamos usar um exemplo da indústria de cigarros. Este exemplo pode ser aplicado com a mesma facilidade para fazer doces, parafusos ou clipes de papel. Na indústria de cigarros, há um tempo de inatividade gerado eletronicamente chamado de quebra da barra. Quando essa condição ocorre, o operador responde recolhendo a parte de papel da barra de cigarro e descartando-a na lata de lixo.

O operador então devolve o tabaco perdido da barra para o recipiente de retrabalho, recapitula o papel do cigarro e pressiona o botão Iniciar para retornar o equipamento ao modo de produção. Esse processo leva de três a quatro minutos para o operador.

A resposta do operador é uma ação aprendida durante seu ciclo de treinamento. Essa resposta pode ocorrer de 40 a 50 vezes por turno, o que reduz a produtividade da máquina no final do ano em mais de 20 milhões de cigarros. Isso não estava na tela do radar porque era uma tarefa feita regularmente; era considerado uma parte do trabalho.

Existem muitas pequenas ocorrências de perdas que acontecem diariamente nas instalações e são consideradas "a forma como fazemos negócios". Quando essas ocorrências são expostas e calculadas para perda anual em horas e dólares, o impacto financeiro para a instalação se torna claro.

Onde você obtém os dados para realizar um FMEA? Os gerentes e outras pessoas costumam dizer que os funcionários são o maior patrimônio. Porém, por causa da tecnologia, os analistas preferem as informações do sistema de gerenciamento de manutenção. Esta é uma maneira rápida de obter dados de tempo de inatividade, dados de uso de peças, etc.

Na maioria das vezes, os dados fornecidos pelo sistema de gerenciamento de manutenção são o que está na tela do radar ou o que já sabemos. Quando dados abaixo do radar são buscados, eles são coletados da fonte mais provável de informações indetectáveis ou abaixo do radar - os funcionários.

Não é exagero dizer que as pessoas que operam e mantêm uma instalação sabem coisas sobre seu ambiente que nunca serão divulgadas a menos que sejam solicitadas. A maioria dos funcionários encontra uma maneira de contornar os problemas que lhes causam dor ou esforço extra para realizar o trabalho.

Isso pode incluir ignorar alarmes que disparam sem motivo aparente, operar a taxas reduzidas, trocar filtros prematuramente, adicionar parafusos de ajuste a acoplamentos soltos, fixar rolamentos para que não se movam, impulsores rachados de soldagem por pontos. A lista pode continuar indefinidamente. Esses tipos de atividades afetam a produtividade e muito provavelmente nunca aparecerão no sistema de gerenciamento de manutenção.

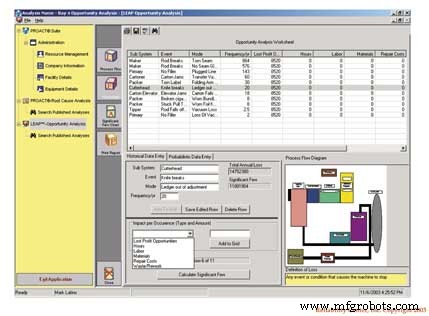

Figura 3. Um exemplo de planilha eletrônica de coleta de dados.

A gerência pode abrir essa porta e aprender com os funcionários, seguindo um método de três etapas para realizar um FMEA de sucesso.

- Crie um diagrama de fluxo do processo para o sistema que deseja analisar.

- Crie uma definição de falha a ser comunicada do nível superior de gerenciamento para as mãos no nível de trabalho.

- Crie uma planilha de coleta de dados FMEA que reflita as questões que são preocupantes, como desperdício de material, taxas de defeito, tempo de inatividade, incidentes de segurança, etc.

Crie um diagrama de fluxo do processo: O diagrama de fluxo do processo reflete o roteamento do processo. Isso geralmente ocorre desde a entrada da matéria-prima até o ponto de armazenamento ou envio (consulte a Figura 1).

A razão para fazer isso é dar ao facilitador da FMEA e aos funcionários um visual para referência durante o processo de entrevista.

Crie uma definição de falha: Uma definição de falha clara e concisa é necessária para garantir que os funcionários e a gerência tenham o mesmo entendimento do que é considerado uma falha. Sem esse entendimento, resulta em confusão e sua análise fica comprometida. As definições de falha são geralmente contaminadas pelo clima de negócios, uma condição de lotação esgotada ou ciclo de vendas lento. As definições de falha também podem envolver um problema atual que uma área está enfrentando, como uma alta taxa de retrabalho, alta taxa de defeitos, alta taxa de lesões nas mãos, etc.

Alguns exemplos de definições de falha são:

-

A falha é quando ocorrem defeitos secundários.

-

O fracasso é qualquer acontecimento adverso que tenha raízes humanas.

-

Falha é quando o ativo se torna inoperante.

-

Falha é quando o ativo não pode mais desempenhar sua função pretendida.

-

Falha é qualquer evento ou condição que interfira na produção.

-

Falha é qualquer evento ou condição que causa o gasto inesperado de dinheiro do orçamento.

Quando o consenso é obtido sobre uma definição de falha, você está pronto para compilar uma planilha de coleta de dados FMEA.

Crie uma planilha de coleta de dados: A função da planilha de coleta de dados é criar a capacidade de capturar os dados necessários para identificar as poucas falhas significativas de todo o resto. Para fazer isso, uma regra muito simples é usada:frequência multiplicada pelo impacto. A configuração da planilha de coleta de dados faz uma série de coisas para a análise. Identifica o evento, os modos que causam o evento, a frequência do modo e o impacto da combinação do modo de evento no sistema analisado (figuras 2 e 3).

As descobertas permitem que você descubra o que

você não sabe. Isso permite que você mude

o resultado porque você conhece seu custo atual de fazer negócios.

Isso o coloca no assento do catbird. Você pode ver o que os outros não podem, porque você dedicou um tempo para olhar. Agora você pode tomar decisões de acordo com informações sólidas, o que lhe dá vantagem comercial.

Com essa vantagem, você pode escolher o projeto que gostaria de causar pela perda incorrida na instalação ao longo de um ano. Este não será o caso ao reagir a um projeto de análise de causa raiz acionado. Projetos desencadeados podem, em alguns casos, amarrar ativos humanos valiosos que poderiam ser melhor utilizados em projetos onde há maior retorno para a organização.

Mark Latino é o vice-presidente de operações da Reliability Center Inc. Ele veio para a RCI depois de passar 19 anos na América corporativa (Weyerhaeuser, Allied Chemical, Philip Morris). Para obter mais informações, visite www.reliability.com ou ligue 804-458-0645.

Manutenção e reparo de equipamentos

- A manutenção reativa deve fazer parte de sua estratégia de manutenção?

- Não é a fábrica da Chrysler de seu pai

- Maximize seu programa de análise de lubrificante

- Quão verde é o seu consumo de energia?

- Seu depósito de MRO é uma armadilha de produtividade?

- 6 Técnicas para tornar sua planta à prova de erros

- Protegendo seu local de trabalho

- Reduzindo o desgaste do material rodante

- O que fazer com seu equipamento usado

- Seu guia para Shop.Cat.Com