Uma rotação moderna no FMEA

Há muito uma ferramenta de base usada para aprimorar o confiabilidade de projetos de produtos, modos de falha e análise de efeitos (FMEA) também podem servir a um propósito valioso para o engenheiro de confiabilidade de fabricação e processo ... se fizermos algumas modificações.

O processo FMEA padrão, que é detalhado no padrão IEC 60812 e em outros lugares, funciona muito bem como está, mas pode ser melhorado. Aqui estão alguns pontos-chave para atualizar seu processo de FMEA para que funcione para você na planta.

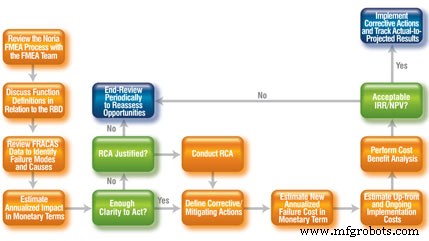

Figura 1. Uma forma mais moderna de FMEA para atender plantas e operações industriais.

-

Comece o processo criando diagramas de blocos funcionais (FBD) para os processos de produção em revisão. Um FBD é como um diagrama de blocos de confiabilidade (RBD), mas sem os números. Normalmente, não temos dados de desempenho de confiabilidade quantificáveis nesta fase do jogo.

Assim que tivermos, preencheremos os blocos para criar RBDs. Geralmente é melhor quebrar a planta em blocos. Os diagramas de blocos funcionais formam as funções que serão revisadas no processo de FMEA, então seja detalhado - essas são as funções das quais sua planta depende para completar a missão.

-

Elimine as suposições do processo. Comece coletando dados usando um processo de sistema de ação corretiva e relatório de falha sistemática (FRACAS). Normalmente, dentro de três a seis meses, você verá de 80 a 90 por cento do que está errado em sua planta.

Após esse tempo, você pode reduzir ou simplificar o processo de coleta de dados, se desejar; mas antes de concluir seus FMEAs, você precisa de muitos detalhes sobre o que realmente está acontecendo. A memória humana é frágil e falível; os dados são a diferença entre decidir e adivinhar.

Antes de iniciar o processo de coleta de dados, padronize suas taxonomias de modos de falha e causas de falha. Isso tornará os dados muito mais gerenciáveis quando chegar a hora de realizar o processo de FMEA.

-

Esqueça o número de prioridade de risco adimensional (RPN). Quantifique suas perdas em termos de custo por evento x número de eventos por ano. Isso gera um efeito monetizado na organização em termos anualizados.

Os custos podem incluir custos de reparo, custos de tempo de inatividade, custos baseados em risco, custos de energia, etc. Você pode ter que gastar dinheiro para mitigar a perda pretendida . Para fazer isso, você precisa de uma análise de custo-benefício, de modo que o risco deve ser monetizado em algum ponto; você também pode fazer isso no processo de FMEA.

Quando se trata de obter a aprovação de iniciativas de melhoria, o dinheiro fala ... tudo o mais anda. Saia na frente do jogo e monetize seus riscos.

-

Identifique as possíveis causas contribuintes usando uma taxonomia padronizada de causas de falha e verifique todas as que se aplicam. É raro que falhas complexas tenham uma única causa.

O evento geralmente é provocado pelo efeito combinado de várias causas contribuintes. Transporte essas informações do FRACAS para o FMEA.

-

Capture e categorize sua decisão de ação. Em todos os casos, você deve decidir agir para resolver o problema, optar por não agir ou agendar um evento de análise de causa raiz (RCA) para explorar mais o problema.

A decisão de agir geralmente é baseada em a análise de custo-benefício. Se você decidir não agir, registre o motivo e revise periodicamente para ver se o cenário mudou.

Às vezes, surge uma nova tecnologia que permitirá que você gerencie um risco de maneira mais econômica ou o impacto de um risco se torna mais pungente para a organização devido a mudanças no mercado ou no contexto operacional.

-

Se você decidir agir, defina claramente quais ações de mitigação são necessárias. Associados a essas ações estão os custos de implementação, tanto iniciais quanto contínuos, e uma nova estimativa do custo de falha anualizado.

Mudanças no projeto, procedimentos, etc., servirão para:a) reduzir o custo por evento e / ou b) reduzir o número de eventos por ano. Em todos os casos, a ação deve reduzir o custo de falha anualizado. Capture as novas informações de custo de falha projetadas na planilha FMEA.

-

Para prosseguir com qualquer projeto de melhoria, você deve ter um retorno sobre o investimento (ROI) positivo. Como você capturou seus custos de falha anualizados atuais, seus custos de falha anualizados projetados e seus custos estimados para mitigar os riscos com ações corretivas, você tem tudo o que precisa para criar uma projeção de fluxo de caixa de cinco ou sete anos.

Ao aplicar o custo de capital da sua empresa, você pode tabular a taxa interna de retorno (TIR), o valor presente líquido (NPV) e o período de payback descontado (DPP). Se os números parecem bons, vá em frente.

Se a mudança proposta não fornecer um retorno aceitável, arquive o projeto, mas agende uma nova revisão para determinar se há mudanças no mercado ou nas operações da organização O contexto altera o cálculo do ROI e para avaliar se uma nova solução de custo mais baixo para o problema está disponível.

-

Atribua a ação corretiva a um indivíduo ou equipe e defina uma data de vencimento. Uma data de vencimento converte um desejo em uma meta.

-

Tendências dos custos reais para os projetados para implementação e retornos para a organização. Se os retornos forem maiores do que o projetado, aumente o ritmo para implantar a mudança em outras fábricas ou linhas onde for aplicável. Se os retornos forem menores do que você projetou, reorganize a correção ou desacelere / pare a implantação em outras fábricas ou linhas.

-

Faça do processo de FMEA um documento vivo, um diário monetizado de suas atividades de gerenciamento de risco. Ao conduzir uma RCA, capture os resultados em seu banco de dados FMEA. A abordagem tradicional especificada pelo padrão FMEA ainda é válida. Só precisamos modificá-lo um pouco para uso na indústria.

Para resumir nossos pontos principais:

-

Comece com a coleta de dados. Dados são a diferença entre decidir e adivinhar.

-

Dolar suas descobertas. Você está gastando dinheiro para corrigir problemas; seus benefícios devem compensar as despesas.

-

Embora o FMEA seja amplamente usado na manutenção centrada na confiabilidade, não limite sua aplicação à manutenção na planta. Seus problemas são multifuncionais. Suas soluções também devem ser multifuncionais!

Manutenção e reparo de equipamentos

- Memória Não Mecânica Moderna

- Arco de violino

- Modos de falha dos processos de confiabilidade do equipamento

- Estratégias para gerenciar o desempenho de ativos

- Como o FRP é feito?

- Processo lento

- Mensagem preditiva em uma garrafa:uma abordagem moderna para um processo antigo

- Processo de conformação de chapas metálicas

- Processo de moldagem por injeção

- Entendendo o processo de extrusão