4 maneiras de garantir profundidade de corte consistente

4 maneiras de garantir uma profundidade de corte consistente (mesmo em superfícies que não são nada planas): No que diz respeito ao seu CNC, o mundo é só sol e rosas:sua ferramenta de corte nunca se deforma ou se desgasta, sua fixação é rígida e livre de vibração e a superfície de sua peça de trabalho é perfeitamente plana. No entanto, aqueles de nós com massa cinzenta aqui no mundo real, sabemos que a verdade da situação é tudo menos perfeita – ferramentas se desgastam, acessórios se flexionam e a superfície que você está prestes a cortar é tão plana quanto a própria Terra. .

O vídeo acima explica tudo!

Vídeo cortesia de #rapiddtm – visite-os no Facebook!

Se você acompanha nosso blog, já sabe que falamos sobre como lidar com a deflexão da ferramenta e compartilhamos algumas dicas sobre as melhores práticas para fixação de trabalho. Hoje, abordaremos alguns truques que você pode usar para manter uma profundidade de corte consistente ao gravar, marcar ou fresar superfícies que não são exatamente o garoto-propaganda da planicidade.

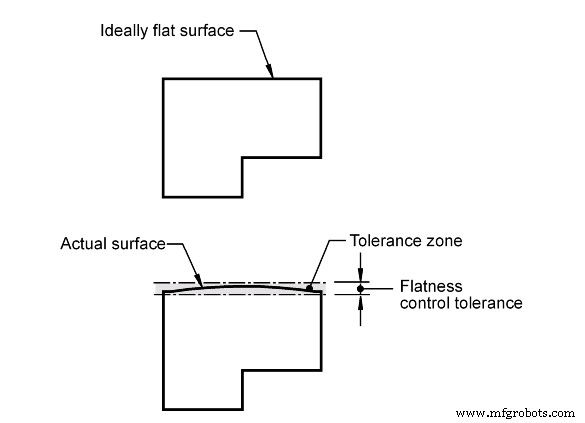

Definindo Planicidade:

Simplificando, o termo “planicidade” é usado para descrever uma área entre duas linhas paralelas dentro da qual uma superfície deve estar. Essa especificação geralmente funcionará em conjunto com outras chamadas dimensionais na impressão para descrever o intervalo de locais possíveis de uma determinada superfície:

Crédito da imagem:http://www.engineeringessentials.com/gdt/flatness/flatness.htm

Como você pode ou não ter percebido até agora, nenhuma superfície é perfeitamente plana - na verdade, muito poucas superfícies chegam perto da planicidade perfeita - e quando se trata de peças fabricadas, a planicidade custa dinheiro. Então, se não precisa ser plano, ou se a estampa não o define como plano, você deve assumir que realmente não é plano. Dependendo do que você precisa fazer em uma superfície específica, sua planicidade (ou a falta dela) terá um papel fundamental em sua estratégia de fresamento.

Profundidade de corte consistente Método 1:qualificar a superfície

Se você conseguir fazer isso, qualificar a superfície é de longe a maneira mais fácil e segura de garantir que a superfície em que você está prestes a trabalhar seja razoavelmente plana e verdadeira. Qualificar uma superfície é apenas uma conversa de maquinista para fresamento de faceamento de toda a superfície, tirando alguns milésimos de cada vez até que toda a superfície esteja razoavelmente uniforme em termos de planicidade. Um passe de qualificação geralmente é o primeiro passo que você verá ao assistir a um processo de fresagem em uma fábrica ou online e isso ocorre por vários motivos, entre eles garantir a planicidade da superfície em questão.

Ao começar com um pedaço de tarugo ou estoque bruto, qualificar uma superfície é quase sempre uma opção e, em geral, é apenas uma boa prática do maquinista. Às vezes, no entanto, qualificar a superfície simplesmente não é uma opção – como ao trabalhar com material fundido, forjamento ou com peças concluídas que simplesmente precisam de marcação ou serialização. Nesses casos, uma estratégia diferente precisará ser empregada para alcançar um bom resultado.

Profundidade de corte consistente Método 2:Uso de uma ferramenta de gravação com mola

Se tudo o que você precisa fazer é um processo básico de gravação ou marcação de peças, e sua superfície está um pouco "em todo o mapa", uma ferramenta de gravação com mola pode ser exatamente o que o médico receitou. As ferramentas com mola vêm em algumas variedades diferentes, sendo as versões mais populares uma versão com mola de uma ferramenta de gravação de haste dividida tradicional e uma “bit de gravação de arrasto” com mola, também conhecida como ferramenta “escriba”.

Ferramenta de Gravação com Mola:Esta ferramenta pode ajudar a mantê-lo atualizado em trabalhos básicos de gravação.

As ferramentas de gravação com mola incorporam um sistema mecânico compressível entre a interface do fuso e a ferramenta de corte. Esses conjuntos de ferramentas geralmente têm de 0,20” a 0,40” de deslocamento da mola, para que possam absorver uma mudança bastante dramática na altura Z, mantendo uma pressão descendente consistente na peça de trabalho. As brocas de gravação com mola utilizam uma ferramenta de gravação de haste dividida com ponta e, como tal, podem produzir uma variedade de larguras e profundidades de gravação. As ferramentas de gravura de arrasto ou escriba literalmente são apenas arrastadas por uma superfície e não são projetadas para incorporar um elemento rotacional no processo. Como resultado, as ferramentas de escriba são realmente apenas um bom ajuste para marcação de peças muito rasas.

Embora essas ferramentas não sejam de muita ajuda quando se trata de aplicações de fresamento ou furação, elas funcionam muito bem para marcação de peças de profundidade rasa a moderada. No entanto, existem algumas desvantagens nesse tipo de ferramenta:um tamanho de haste comum para essas ferramentas é ¾”, que pode ser muito grande para alguns fusos. Além disso, como essas ferramentas são um conjunto mecânico, elas geralmente são limitadas a 10.000 RPM máx. Essa limitação pode forçá-lo a diminuir a taxa de alimentação, aumentando o tempo do ciclo.

Portanto, se você precisar de ferramentas para serializar mil peças de alumínio fundido, uma ferramenta com mola provavelmente fará o trabalho. No entanto, se você estiver planejando concluir um processo de fresamento ou perfuração, ou se o trabalho exigir uma gravação profunda, ampla ou complexa/de alta qualidade, talvez seja necessário recorrer a outros métodos para realizar o trabalho.

Profundidade de corte consistente Método 3:Use de um sistema de apalpação de toque para mapear uma superfície irregular

O mapeamento de superfície por meio de apalpação por toque geralmente envolve fornecer à máquina vários detalhes básicos sobre o que você deseja apalpar:tamanho da área do apalpador, inclinação da grade de apalpação e assim por diante. A partir daí, a máquina tocará na peça de trabalho quantas vezes forem necessárias para sondar a área especificada até o passo de grade desejado. Uma vez concluído o ciclo de apalpação, o comando da máquina pegará o arquivo de corte que foi programado para ser cortado em uma superfície plana 2D e o modificará com a variação em Z da peça que foi encontrada durante o ciclo de apalpação. Desta forma, quando a fresa passar pelo processo de fresagem ou gravação na superfície, sua profundidade irá variar automaticamente para que você obtenha uma profundidade de corte consistente independente da variação da altura Z da superfície.

Nem todas as máquinas CNC oferecem apalpação por toque e o mapeamento de superfície nem sempre é uma opção quando o fazem. Mas se sua máquina tiver sondagem e mapeamento de superfície, não é uma má ideia se familiarizar com ela - você nunca sabe quando pode ser útil.

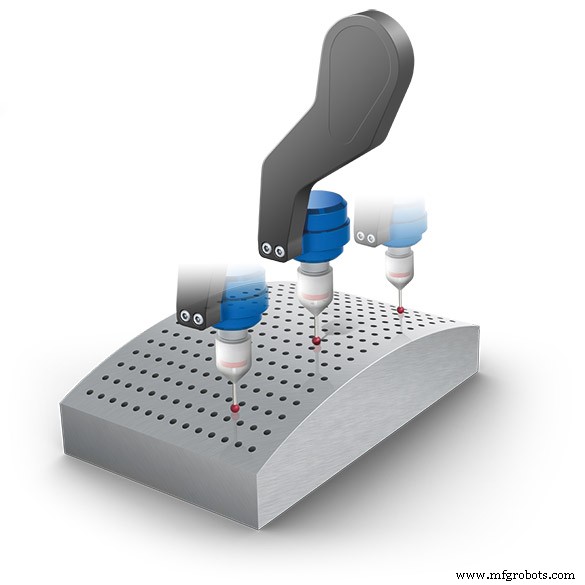

Profundidade de corte consistente Método 4:mapeamento de superfície CMM e projeção de imagem em CAM

Quando tudo mais falhar... quando você não puder qualificar a superfície, quando uma ferramenta de mola não fizer o que você precisa e sua máquina CNC não tiver apalpador, quando você tiver uma CMM disponível para uso e você não se importa em fazer um monte de trabalho CAM, existe uma opção de último recurso.

Foto acima cortesia de #rapiddtm – visite-os no Facebook!

Usar uma CMM para mapear uma superfície para compensar a irregularidade da altura é muito semelhante a fazê-lo na própria máquina CNC – no entanto, sem o luxo de ter mapeamento, fresagem e NC integrados em um, o processo se torna muito mais trabalhoso.

Este processo é tão complexo que um artigo inteiro poderia ser facilmente escrito apenas para isso. Em um esforço para ser conciso, vou reduzi-lo a um resumo passo a passo:

- 1. Carregue a peça de trabalho na CMM

- 2. Meça manualmente quantos pontos forem necessários para perceber a variabilidade total da superfície dentro da área de trabalho

- 3. Exporte a nuvem de pontos resultante para o seu software CAD

- 4. Crie splines ligando os pontos medidos para criar um mapa de superfície 3D

- 5. Exporte o mapa de superfície 3D para o software CAM

- 6. Projete arte / recursos fresados na superfície 3D

- 7. Gere os caminhos de ferramenta necessários e envie o arquivo de corte para o seu CNC

- 8. Carregue a peça de trabalho no CNC e execute a peça

Para ser claro: esse processo precisaria ser repetido 100% para cada peça executada. Como você provavelmente pode ver, ter que usar esse método pode facilmente levar um trabalho que seria feito do início ao fim em cerca de um dia usando a sonda de toque na máquina e esticá-lo para levar vários dias - simplesmente devido à natureza tediosa de ter que usar um CMM para mapear a superfície.

Nada neste mundo é perfeito – mas a capacidade de gerenciar imperfeições para produzir um bom resultado, não importa qual seja, é uma das coisas que separa os bons maquinistas dos grandes. Espero que os métodos descritos neste post lhe dêem uma vantagem na próxima vez que você se deparar com uma peça de trabalho que se parece mais com uma batata frita do que com uma panqueca.

Máquina cnc

- Seis maneiras de cortar emissões em armazenamento e distribuição

- Três maneiras de os E-Tailers reduzirem os custos de envio para compradores

- 8 maneiras de matar sua fresadora

- Mergulhando na profundidade de corte:abordagens periféricas, ranhuras e HEM

- Como garantir a exatidão e precisão no fresamento CNC

- 5 maneiras de prolongar a vida útil da ferramenta e aumentar a produtividade

- Colocando a inspeção de superfície nas mãos do operador da máquina-ferramenta

- Jato de água:a ferramenta mais versátil da loja

- Maneiras de aumentar a vida do soco

- 5 maneiras eficazes de prolongar a vida útil da ferramenta de perfuração