Desenvolvimento RAPM com PtFS

Este blog é uma barra lateral online para o artigo de maio de 2020, “Revolucionando o paradigma de custos de compósitos, Parte 2:Forming”, que discute o programa RApid High-Performance Manufacturing (RAPM, pronuncia-se “wrap-em”) liderado pela The Boeing Co. (Chicago, Illinois, EUA), a parte “formadora” do programa Tailorable Feedstock and Forming (TFF) da DARPA para permitir a fabricação rápida, de baixo custo e ágil de peças compostas pequenas e de formato complexo.

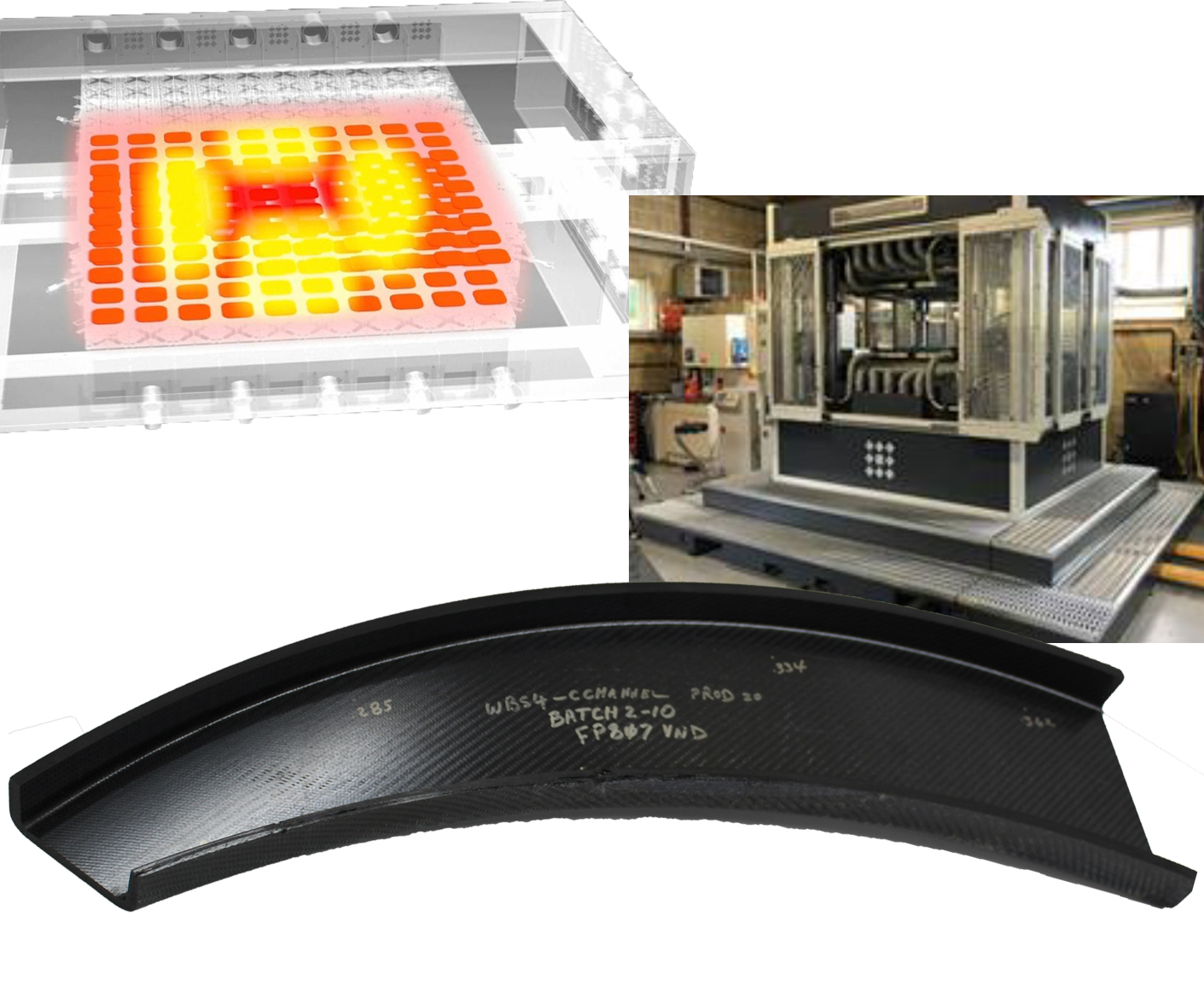

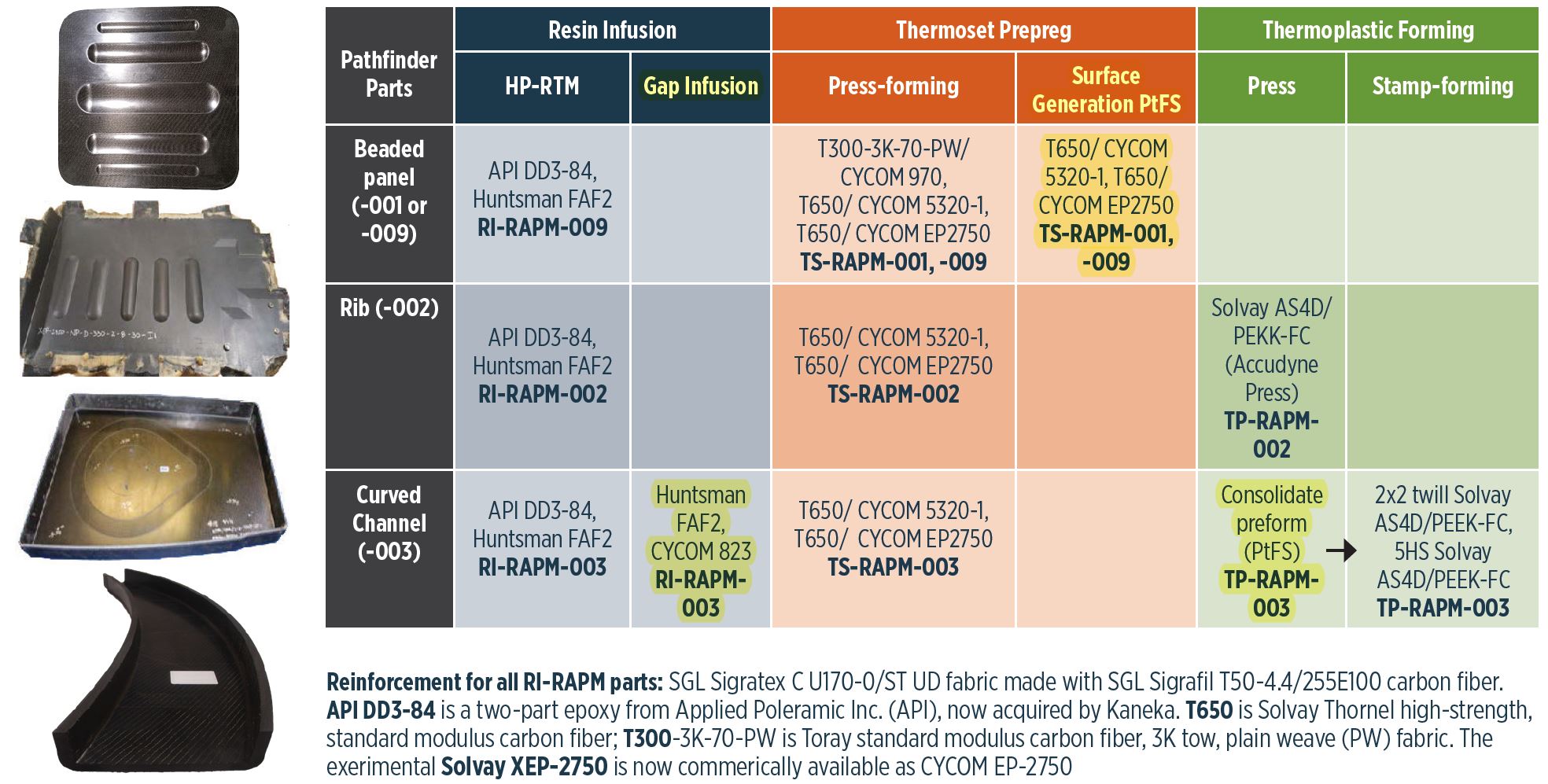

Todas as três trilhas de material e processo no programa RAPM - infusão de resina, prepreg termofixo e formação de termoplástico - incluíram testes usando um sistema de controle de aquecimento pixelado e de ferramentas de Produção para Especificação Funcional (PtFS), fornecido pela Surface Generation e localizado na Boeing R&T em St. Louis (ver tabela abaixo).

Observe que o PtFS é comercializado há anos. Este blog trata do desenvolvimento de processos RAPM usando o sistema PtFS. As referências para este blog incluem:

- 2019 SAMPE (20 a 23 de maio, Charlotte, N.C.) documento técnico e apresentação de slides, "Desenvolvimento de arquiteturas de controle dinâmico escalonáveis para células de trabalho de manufatura de compostos flexíveis" por Steven M. Shewchuk 1 , Ben Halford 2 , Michael P. Matlack 1 , Andrew Sharpe 2 e Pete Massey 2 . 1 The Boeing Company, St. Louis, Mo., EUA 2 Surface Generation Ltd. (Rutland, Reino Unido).

- Artigo técnico do SAMPE 2020, "Moldagem por compressão de laminados termofixos complexos" por Travis R. Adams, Timothy J. Luchini, Jared B. Hughes, Steven M. Shewchuk, Adam Martinez e Gail Hahn, The Boeing Company.

Componentes do sistema PtFS

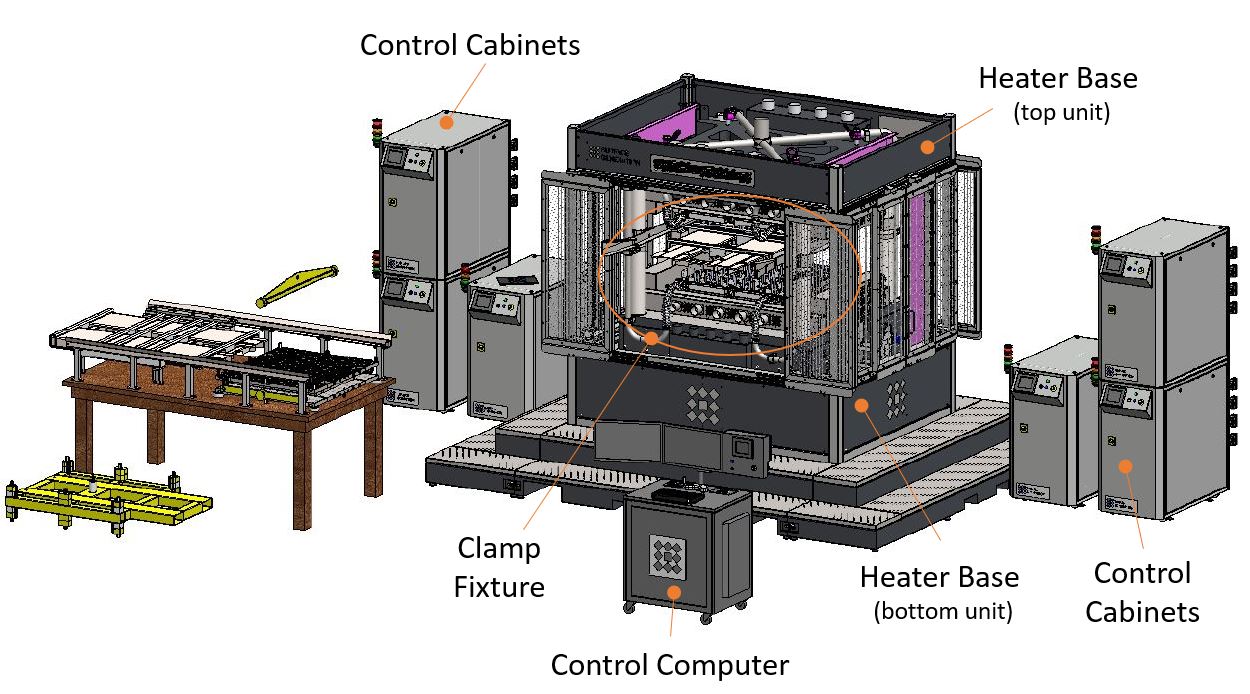

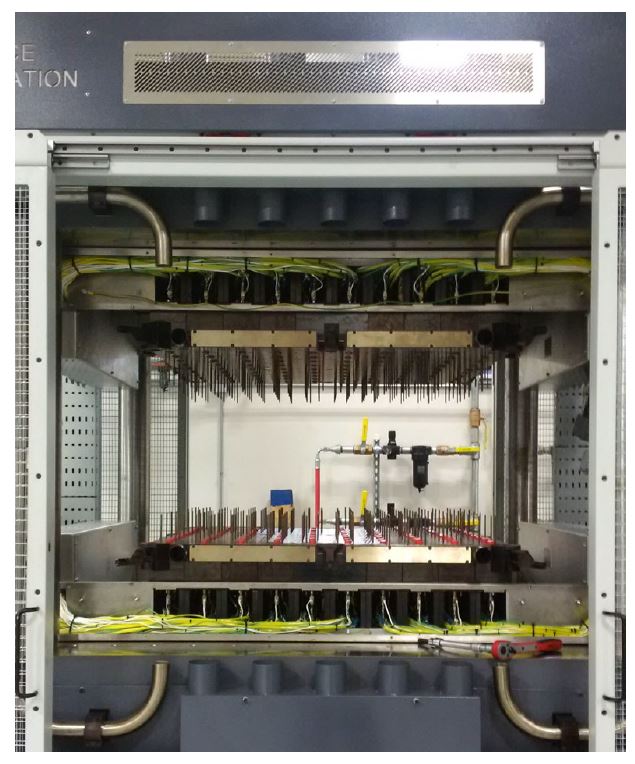

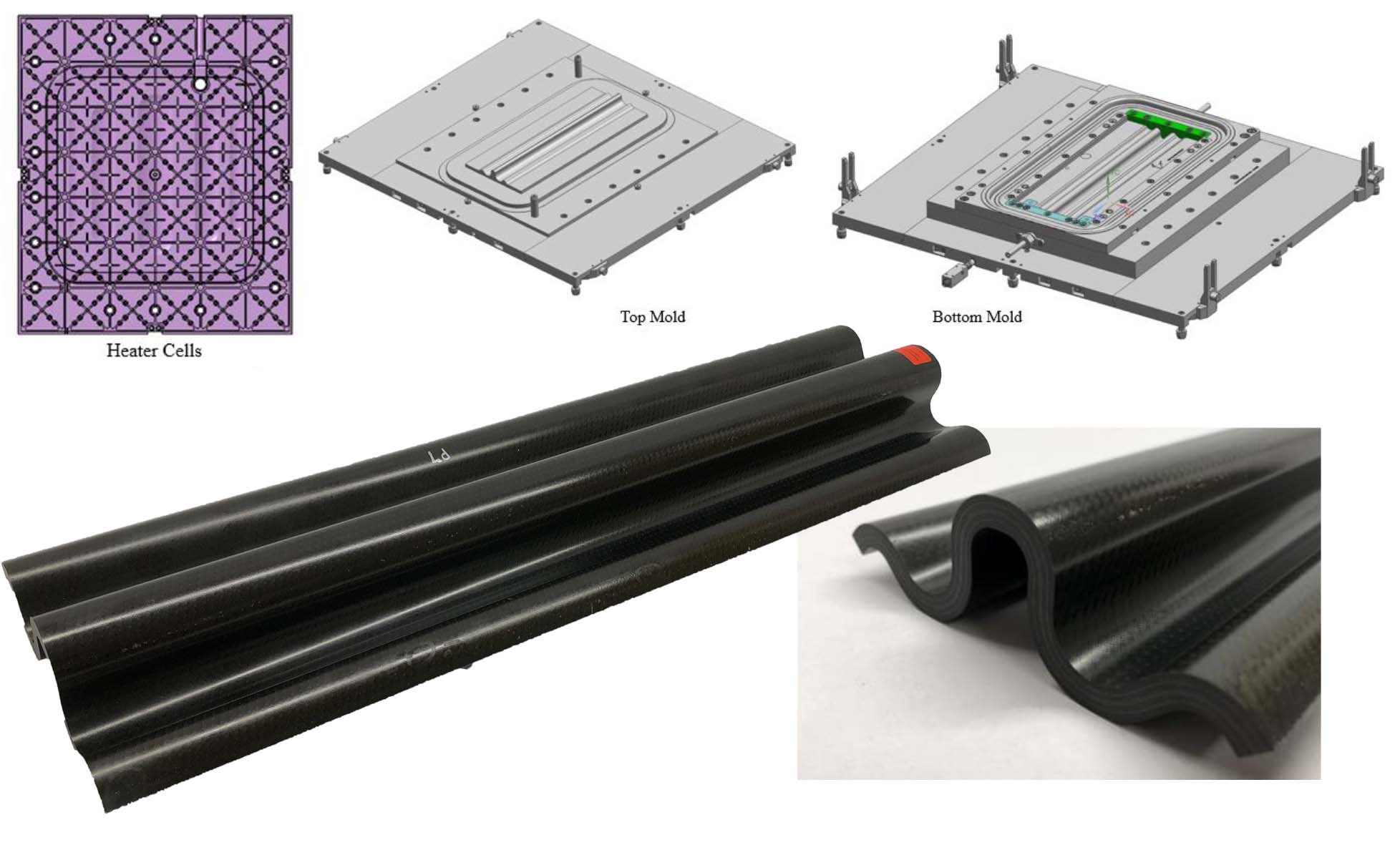

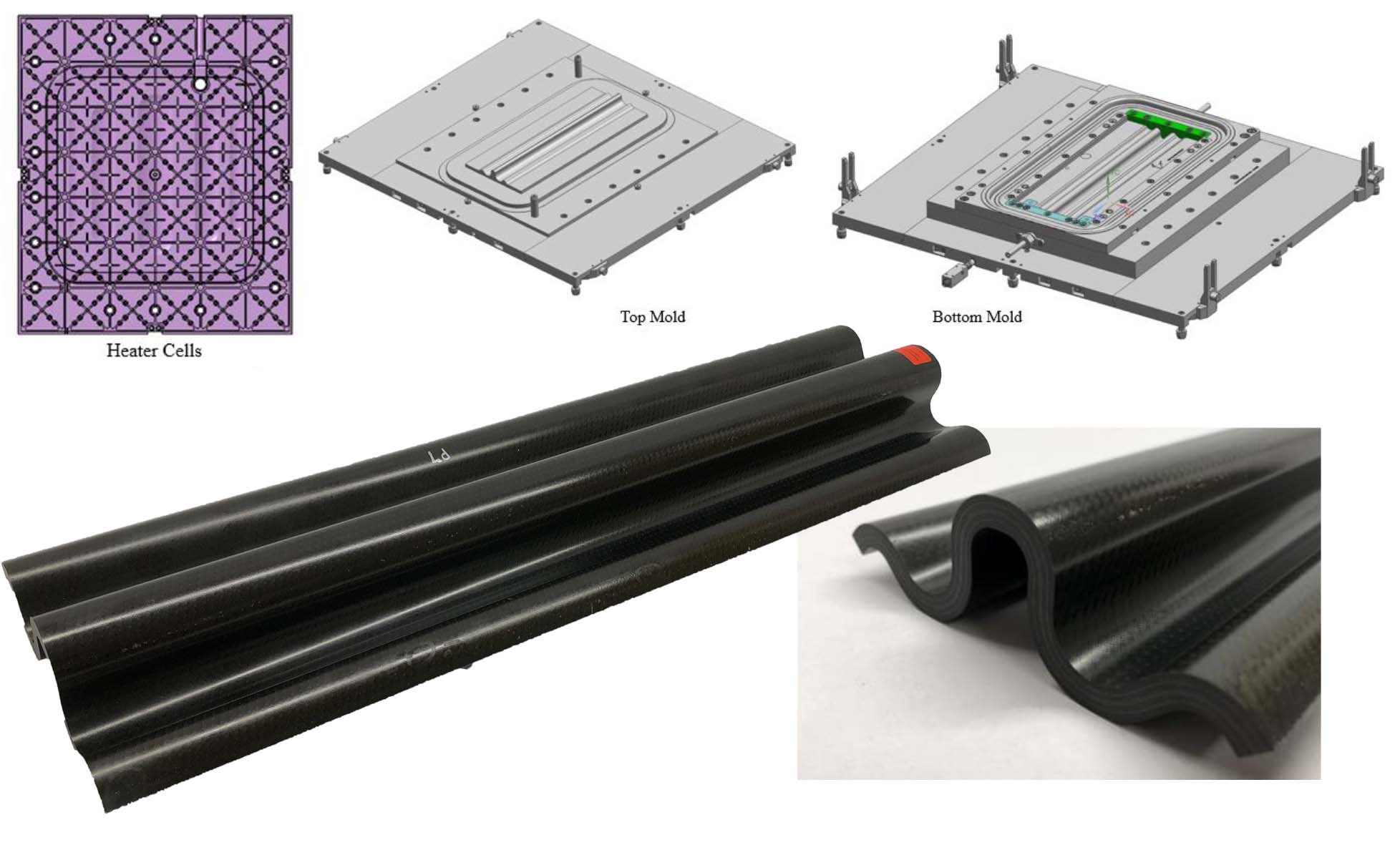

O sistema PtFS é modular e pode ser totalmente autônomo ou usar partes da infraestrutura existente. Para pressão de compactação / consolidação, o sistema pode usar uma prensa hidráulica existente ou um acessório de fixação de ferramenta acionado hidraulicamente. A célula Boeing St. Louis PtFS é equipada com o último, um dispositivo de fixação de 150 toneladas métricas projetado por Surface Generation. Esta célula de moldagem acomoda um volume parcial de 750 por 750 por 100 milímetros.

A célula Boeing St. Louis PtFS inclui controle de posição e pressão. “O software Orchestrator da Surface Generation é usado para controlar a célula de trabalho CF-OaO-RAPM PtFS”, observa Gail Hahn, pesquisador técnico da Boeing e gerente do programa RAPM. “Cada ferramenta é calibrada no sistema por meio de deslocamento e ajuste de pressão. A calibração da pressão é conduzida para ajustar o sistema hidráulico às pressões esperadas que a ferramenta experimentará durante o processamento. A separação da ferramenta e a calibração do deslocamento são feitas para definir a posição aberta / fechada da ferramenta, bem como as regiões de fechamento lento / rápido, que protegem a face da ferramenta durante o controle manual e automático. ” As medições posicionais são concluídas com quatro potenciômetros de corda, explica o engenheiro de materiais compostos da Boeing e pesquisador do RAPM Steven Shewchuk. “Cada um está localizado em uma coluna guia do dispositivo de fixação para medir a posição da placa e também para fornecer um método de segurança para identificar o suporte da placa durante a operação. O controle de pressão é completado com um único transdutor de pressão em linha para fornecer controle de feedback para a bomba hidráulica do fixador de fixação. ”

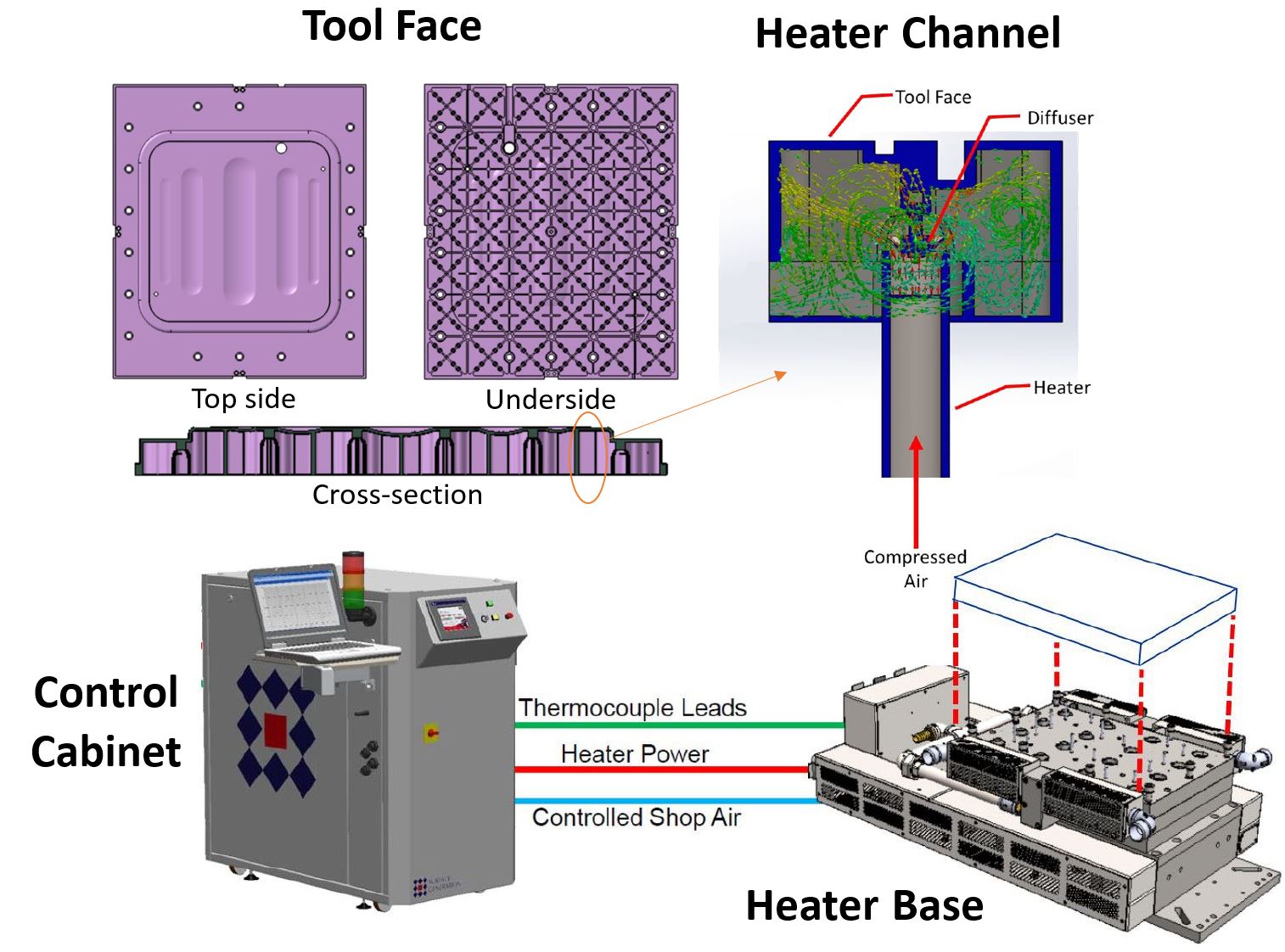

Acima e abaixo do dispositivo de fixação estão as unidades de base do aquecedor superiores e inferiores . Estes contêm todos os componentes de aquecimento / resfriamento e operam em resposta às saídas dos gabinetes de controle (três gabinetes para cada base de aquecimento na configuração Boeing). As faces da ferramenta são projetadas para cada base do aquecedor e instaladas usando um trilho e sistema de carregamento.

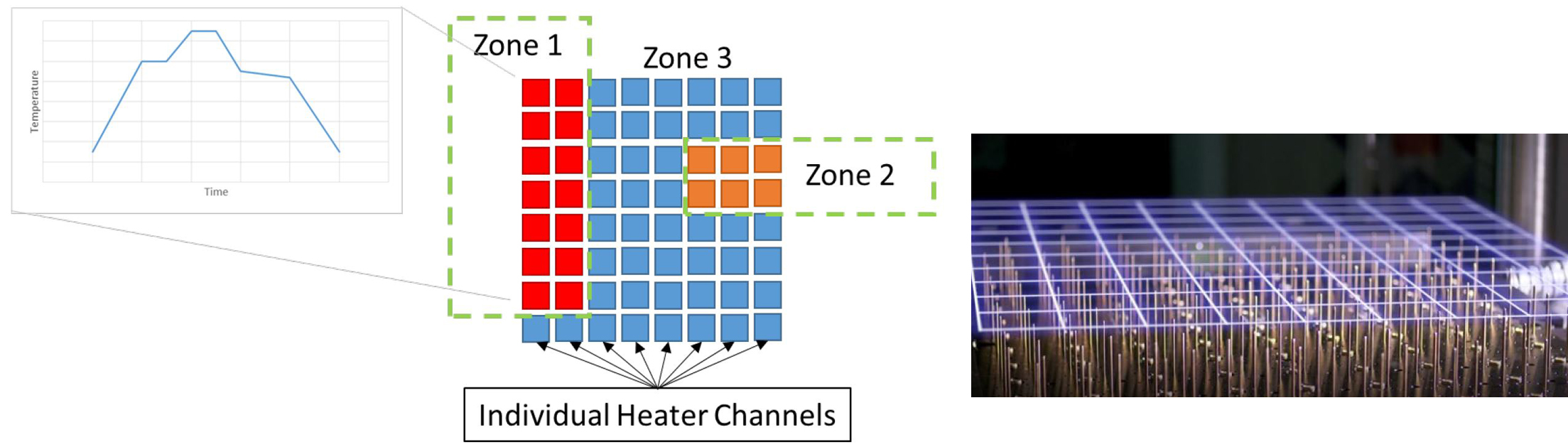

Cada face da ferramenta é aquecida e resfriada usando ar comprimido direcionado na parte inferior de cada face da ferramenta e dispersado por meio de um difusor. Cada conjunto de faces de ferramentas de metal correspondentes são divididos em 180 canais de aquecimento controláveis individualmente - 90 para a face superior da ferramenta e 90 para a inferior. Os canais do aquecedor são espaçados de 10,0 centímetros em uma grade em cada face da ferramenta. Cada canal tem um aquecedor, uma fonte de ar comprimido de dois estágios e dois termopares de feedback que são carregados por mola para garantir um contato íntimo com a parte traseira da face da ferramenta. O aquecimento das faces da ferramenta RAPM usou 1 pé cúbico por minuto de ar comprimido por canal do aquecedor, enquanto o resfriamento usou 3 pés cúbicos por minuto.

Faces de ferramentas

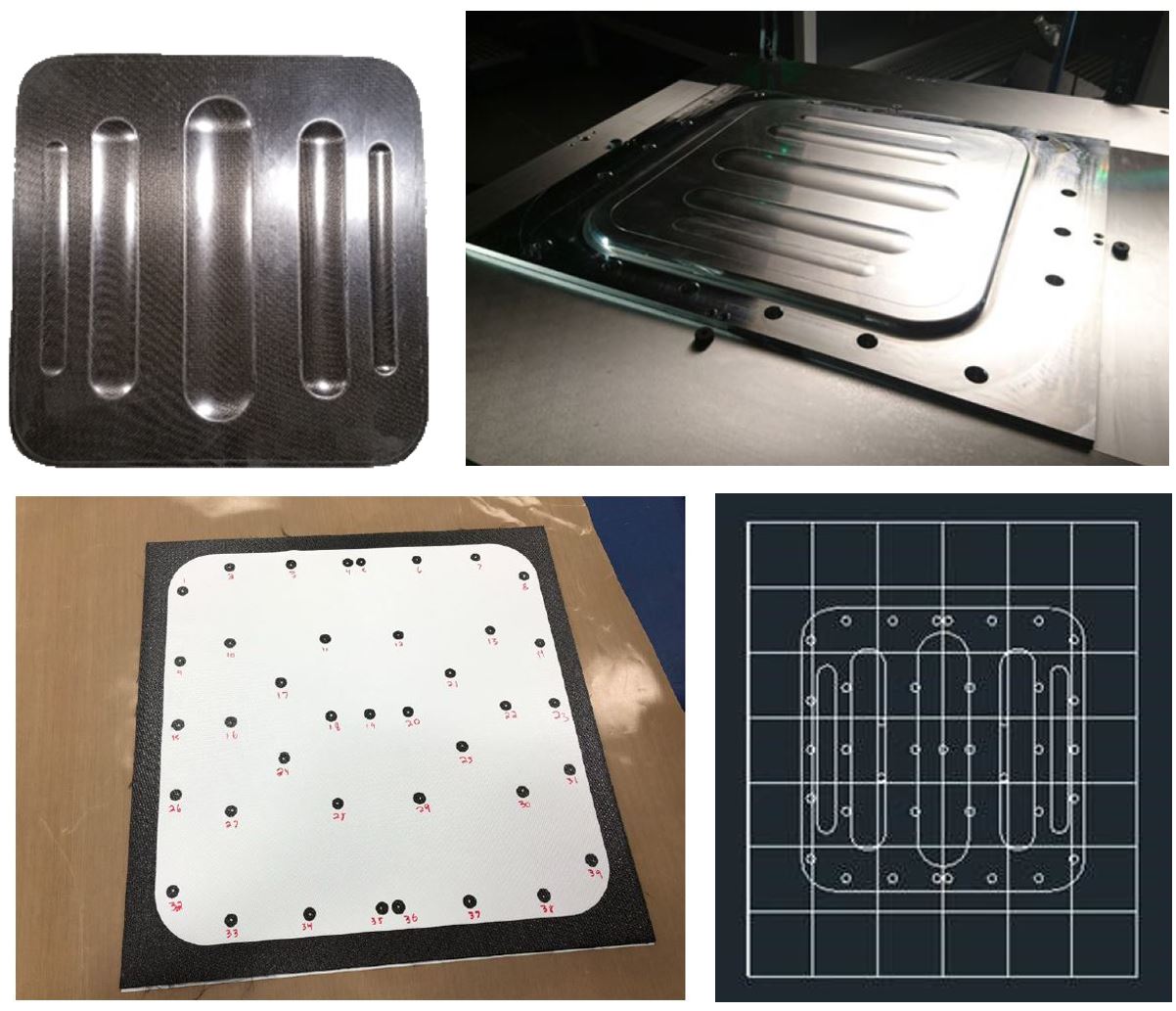

As faces da ferramenta no RAPM foram usinadas em aço para ferramentas com uma espessura de ± 3 milímetros. A face inferior da ferramenta para TS-RAPM-001-201 é mostrada no canto superior esquerdo na figura acima. A parte superior da face da ferramenta parece uma ferramenta de formação de carimbo padrão, mas a parte inferior revela os canais de aquecimento.

As faces da ferramenta com geometrias aceitáveis podem ser alteradas por outras faces da ferramenta projetadas para a mesma base do aquecedor. A ferramenta precisará das mesmas dimensões do canal do aquecedor, colocação aproximada do termopar e uma profundidade que cairá dentro do curso do termopar com mola.

O sistema de carregamento de trilhos usado para mudar a face da ferramenta alinha todos os 180 termopares de feedback com mola em luvas na parte traseira da face da ferramenta. Os pinos alinham a face da ferramenta e permitem que o carregamento da ferramenta seja feito sem o controle preciso da empilhadeira. A troca da ferramenta pode ser concluída em 2 a 4 horas com dois operadores, incluindo a desmontagem e remontagem da face da ferramenta em seu porta-retrato.

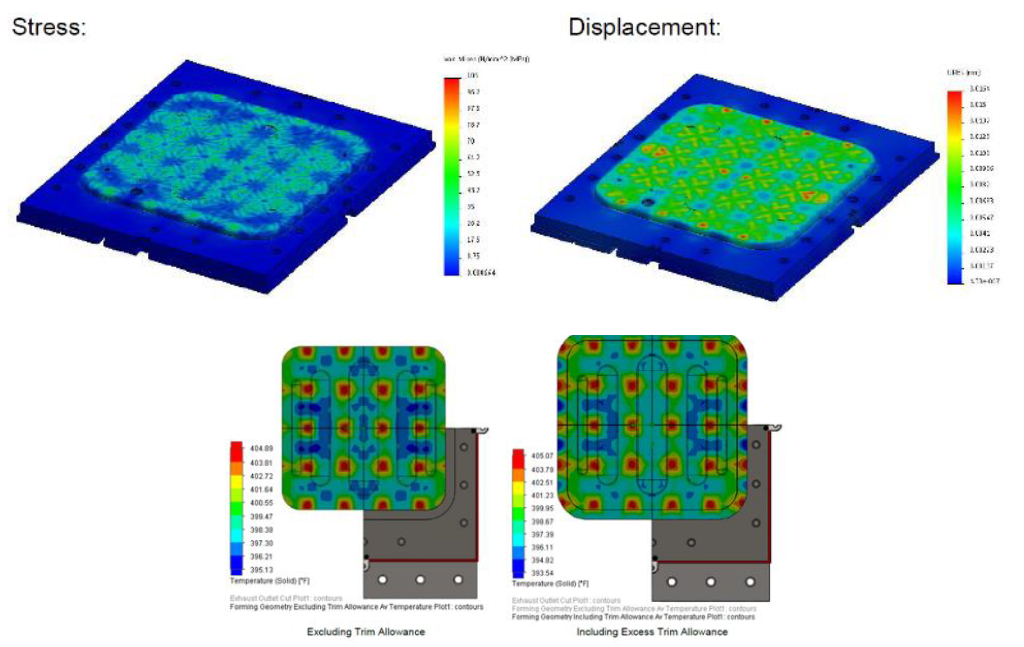

O máximo de material possível é removido por usinagem para reduzir a massa térmica e melhorar as taxas de aquecimento e resfriamento. Por esse motivo, cada face da ferramenta usada no RAPM exigia análise de elemento finito estrutural (FEA) para determinar se a face da ferramenta poderia sobreviver à temperatura e pressão de processamento. As faces da ferramenta foram otimizadas usando FEA linear e não linear, bem como análise térmica de dinâmica de fluidos computacional (CFD) em estado estacionário e transiente. Este último ajudou a garantir o aquecimento uniforme da ferramenta. Tanto a espessura da ferramenta quanto os difusores de ar dentro de cada canal do aquecedor foram modificados para melhorar a uniformidade da temperatura. Um loop iterativo entre FEA e CFD permitiu a geometria sob medida para ajudar a manter a temperatura desejada da face da ferramenta, atendendo aos fatores de segurança necessários para o suporte da face da ferramenta.

Zonas de aquecimento e controle de temperatura

Os canais do aquecedor são normalmente agrupados em zonas, com o número de canais do aquecedor por zona especificado por parte. Cada zona tem um perfil de aquecimento associado a ela e as tolerâncias podem ser definidas dentro e entre as zonas conforme necessário. Isso permite que todos os aquecedores em cada zona aqueçam, resfriem ou mantenham a temperatura seguindo seu perfil de aquecimento prescrito, variando dinamicamente os níveis de potência do aquecedor e as taxas de fluxo de ar comprimido.

Embora o software de controle de equipamento PtFS tenha estratégias de aquecimento analógicas e digitais que podem ser personalizadas para diferentes cenários de aquecimento, a célula RAPM usa controle analógico. Isso requer o ajuste automático do sistema para determinar os níveis de potência do aquecedor nas temperaturas desejadas. Os níveis de energia de cada aquecedor são definidos para evitar a superação ou redução durante as rampas de aquecimento / resfriamento e para manter os pontos de ajuste de temperatura. O ajuste automático determina automaticamente os valores constantes para um método de controle derivado proporcional integral modificado para cada canal do aquecedor em cada temperatura especificada. Assim que o ajuste automático estiver concluído, os perfis de aquecimento podem ser escritos para cada zona. Todos os perfis térmicos foram verificados para garantir que a peça composta foi exposta a temperaturas dentro de ± 5,5 ° C (± 10 ° F) do ponto de ajuste desejado.

A célula Boeing PtFS tem temperatura máxima de 440 ° C. Inicialmente, quando a Boeing estava processando vários ciclos de alta temperatura em um dia, havia a preocupação de que certos componentes pudessem ser danificados devido à falta de resfriamento entre os ciclos de processamento. No entanto, o sistema de resfriamento foi atualizado em setembro-outubro de 2019, incluindo capacidade adicional do ventilador para extração de calor. Com esse resfriamento aprimorado, a célula pode processar continuamente a 440 ° C.

Usando um grande volume de ar comprimido à temperatura ambiente como método de resfriamento, o resfriamento da face da ferramenta foi rápido próximo ao limite superior da faixa de temperatura, mas diminuiu significativamente ao atingir 60 ° C (140 ° F). Durante o aquecimento a temperaturas termoplásticas (> 350 ° C), a temperatura da face da ferramenta aumentou a uma taxa média de 41 ° C / min (74 ° F / min). Durante o resfriamento da mesma operação, a taxa média de resfriamento de pico foi de 36 ° C / min (65 ° F / min). O uso de ar comprimido para resfriamento forneceu uma rampa de resfriamento mais contínua e combinado com gerenciamento térmico ativo (ou seja, aquecimento quando necessário), a temperatura permaneceu bastante linear durante o resfriamento.

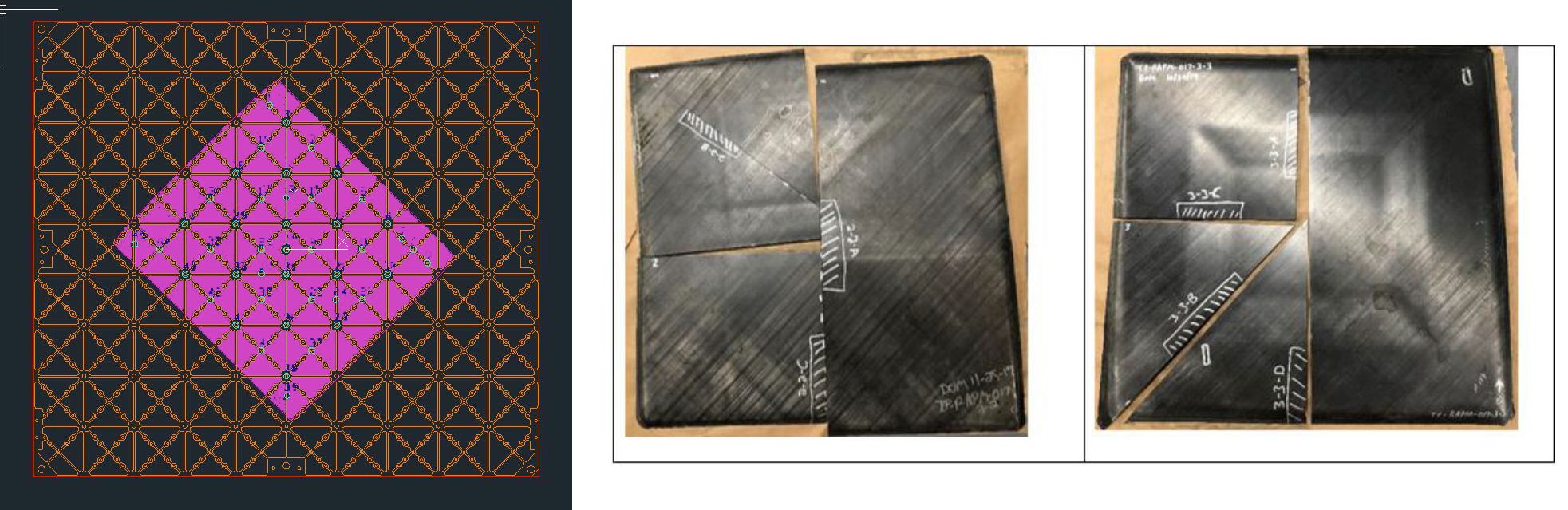

Estampagem pré-impregnada TS isotérmica

Os primeiros testes de peça usando a célula de trabalho PtFS foram para painéis de cobertura de acesso frisados TS-RAPM-001 feitos com moldagem por compressão prepreg termofixo (estampagem). A ferramenta para esta parte ocupa 112 dos 180 canais na célula de trabalho RAPM PtFS. Isso inclui 56 canais na face superior da ferramenta e 56 canais na face inferior da ferramenta. A parte real, no entanto, não cobre toda a ferramenta - mas apenas 30 desses 56 canais para cada face da ferramenta, superior e inferior. A figura abaixo mostra a colocação dos 78 termopares (TCs) usados para as peças do RAPM-001 - 39 para a face superior e 39 para a face inferior com a mesma colocação para ambos. O número de TCs compreende um por célula (canal do aquecedor) mais TCs adicionais em regiões quentes e frias identificadas na análise térmica CFD.

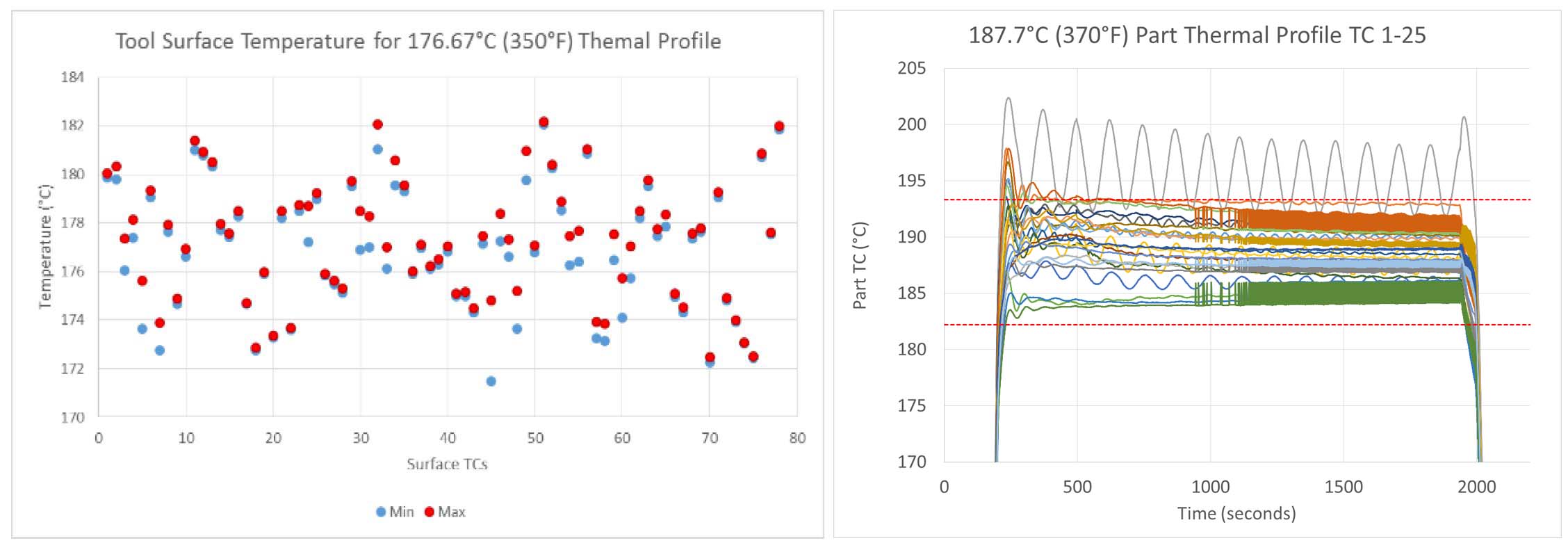

A face vazia da ferramenta foi testada quanto à uniformidade de temperatura e o teste foi repetido após a incorporação de termopares no ponto médio de um laminado de epóxi / tecido de fibra de carbono de 16 camadas. Uma vez que o material composto é adicionado, a distribuição da temperatura da face da ferramenta se torna mais estreita, pois o composto atua como um caminho de transferência de calor. Além disso, a uniformidade da temperatura dentro do laminado composto era mais justa do que as leituras da face da ferramenta. O único TC na execução 1 (veja as figuras abaixo, parte superior do gráfico à direita) que oscilou acima da faixa de temperatura desejada estava perto da borda da peça e é suspeito de ter sido causado por flutuações de temperatura de células vizinhas fora da linha de corte da peça.

A moldagem por compressão isotérmica do processamento manteve a ferramenta a 176,7 ° C (350 ° F) dentro da tolerância de ± 5,5 ° C (± 10 ° F). Para TS-RAPM-001, a seguinte sequência foi seguida:

- O sistema aquece até 187,7 ° C no app. 8 minutos

- Peça em branco composta carregada na ferramenta quente

- Ferramenta encerrada às 12h09 (por exemplo)

- 30 minutos na ferramenta para compor o gel

- Primeiro estágio de pressão:aquecimento rápido inicial do branco, enquanto minimiza a compressão da resina

- Segundo estágio de pressão:rampa para 300 psi para garantir uma boa consolidação e evitar o crescimento de vazios

- Remova o composto “verde” da ferramenta quente para pós-cura

Este processo alcançou peças de alta qualidade e demonstrou peças com tempo de ciclo inferior do que os processos de compósitos atuais. Uma temperatura de processo mais alta pode gelificar o compósito ainda mais rápido, mas também pode causar degradação do material e risco de exotermia. Isso era uma preocupação porque o ferramental PtFS não usa grande massa térmica tradicional para absorver a exotérmica, mas, em vez disso, depende do resfriamento ativo da parte de trás das ferramentas de baixa massa térmica para dissipar a exotérmica.

A célula PtFS também foi usada para fazer peças de desafio de “onda” do TS-RAPM-012. Usando testes de desenvolvimento anteriores, foi determinado para curar essas peças usando um ciclo isotérmico de 30 minutos a 177 ° C seguido por uma pós-cura de 2 horas na mesma temperatura. As diferenças em relação aos testes anteriores, no entanto, incluíram uma geometria mais agressiva e um lay-up quase isotrópico usando CYCOM 5320-1 epóxi - padrão para peças aeroespaciais fora de autoclave - combinado com cetim de 8 arnês e camadas de fibra de carbono unidirecional e uma camada externa de tecido de vidro estilo 108 de um lado. O controlador RAPM PtFS foi programado para aplicar uma quantidade mínima de pressão no laminado até que uma viscosidade adequada fosse alcançada. Após esta etapa inicial, a pressão final foi aplicada para finalizar a cura. Um ensaio foi pós-curado em um forno, enquanto o resto foi pós-curado no dispositivo de fixação PtFS para reduzir o tempo entre os ensaios. Várias peças de alta qualidade foram produzidas.

Ciclos dinâmicos de temperatura para infusão de resina

Os testes da peça de infusão de resina usando a célula de trabalho PtFS começaram com a peça de canal C curvo RI-RAPM-003. Três sistemas diferentes de resina epóxi foram inicialmente testados:

- Solvay CYCOM 823, infundido a 80 ° e depois aumentado para permanecer a 125 ° C

- Huntsman FAF2 (sistema de cura rápida) infundido a 100 ° C com permanência de 150 ° C

- Polerâmica aplicada (agora adquirida pela Kaneka) API DD3-84 (também um sistema de cura rápida) infundida a 60 ° C com uma temperatura de permanência de 160 ° C.

A pré-forma de tecido não frisado foi infundida, aumentada a 2 ° C / min até a temperatura de permanência especificada e, em seguida, mantida por 60 minutos antes do resfriamento. Para as resinas de cura rápida, conforme a reação exotérmica progrediu, o PtFS aplicou automaticamente o resfriamento ativo a regiões específicas da ferramenta para manter as temperaturas da peça especificadas.

O equipamento PtFS também foi capaz de fornecer o controle posicional para suportar um método de infusão de gap para as peças RI-RAPM-003. Neste método, a ferramenta foi fechada a uma altura inicial da junta de vácuo, permitindo que a ferramenta permanecesse aberta 1,3 milímetros durante a infusão. Depois que a infusão foi concluída, a ferramenta foi fechada na distância restante para conduzir a resina para a pré-forma na direção z. As peças foram feitas com sucesso usando este processo.

Controle dinâmico de temperatura para estamparia termoplástica

O equipamento PtFS também foi usado para fazer o canal C curvo RAPM-003 em compósitos termoplásticos. Especificamente, foi usado para consolidar uma pré-forma complexa, que caiu de 32 para 24 camadas ao longo do comprimento da peça, em uma peça bruta plana com uma seção transversal cônica. Os blanks consolidados foram então enviados para a ATC Manufacturing (Post Falls, Idaho, EUA) que estampou a parte final com flanges verticais.

O material consolidado para o canal C curvo TP-RAPM-003 foi um tecido de sarja 2x2 de fibra de carbono revestido com poliéteretercetona (PEEK). A célula de trabalho PtFS foi usada para formar superplástico uma bexiga de magnésio AZ31 sobre a carga termoplástica, aquecendo a bexiga e carregue a uma temperatura de processo PEEK de 400 ° C em aprox. 55 minutos.

Nessa temperatura de formação, o gás argônio foi aplicado à bexiga, que aplicou pressão de consolidação ao material compósito termoplástico. A célula então resfriou a bexiga e carregou abaixo da temperatura de cristalização PEEK em 30 minutos, por um tempo de ciclo total de 3 horas.

O slide 11 acima mostra a progressão da pressão aplicada durante a formação superplástica da bexiga e consolidação do termoplástico - aumentando de 20 psi para 140 psi depois que a bexiga atingiu a temperatura de formação superplástica, que foi mantida durante o resfriamento. As pré-formas foram consolidadas com sucesso e enviadas para a ATC Manufacturing, onde as peças foram estampadas para esta geometria extremamente desafiadora.

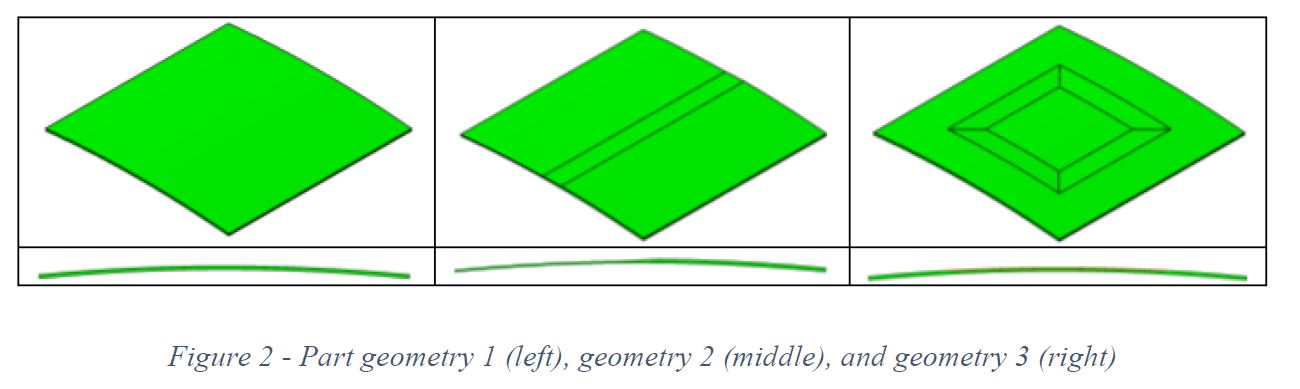

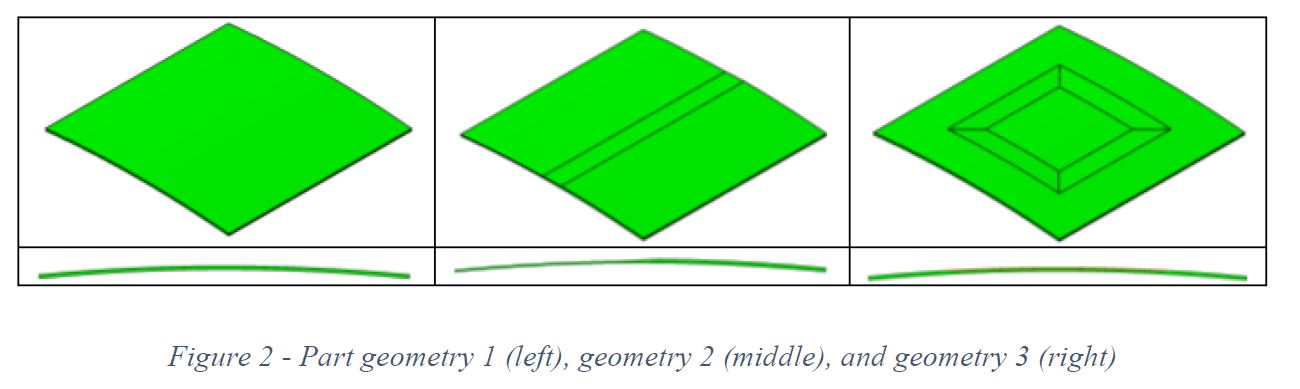

A célula PtFS também foi usada para estampagem em uma etapa em branco para peça de painéis TP-RAPM-017 feitos de uma disposição equilibrada e simétrica de fita de fibra de carbono / polietercetonecetona (PEKK) unidirecional (UD) em um estudo de como várias opções e as características da peça afetam a formação da bexiga. Os painéis TP-RAPM-017 mediam 40,6 por 40,6 centímetros com um contorno suave chegando a 1,3 centímetros de altura. Três geometrias de peças diferentes foram avaliadas - plana (sem queda da camada), queda da camada de direção única e quadro de imagem - com 32 camadas em regiões grossas, 16 camadas em regiões finas e uma razão de queda de camada de 20:1 entre elas. O tempo do ciclo parcial foi de 1,5 horas para todas as geometrias.

As faces da ferramenta foram usinadas a partir do Invar 42 para melhor corresponder à expansão térmica da fita composta termoplástica UD. Os kits de fita adesiva UD foram cortados e agrupados, soldados por ultrassom e colocados na ferramenta de cura, onde foram aquecidos a 385 ± 15 ° C. Vários ciclos de pressão foram testados e a peça foi então resfriada abaixo de 220 ° C, após o que a pressão foi liberada e a peça foi desmoldada.

Um exemplo de um ciclo de pressão para a geometria 1 foi de 20 psi à temperatura ambiente, rampa para 140 psi após o termopar retardado atingir a temperatura de fusão de 310 ° C e, em seguida, resfriado a 10 ° C / minuto sob pressão até a peça do termopar medir abaixo de 220 ° C . As pressões iniciais de 20 psi, 30 psi, 50 psi e 70 psi foram testadas. As rampas de pressão também variaram de 10 psi por minuto a 10 psi por 15 segundos, até a pressão máxima de 140 psi.

Um resultado notável foi que todos os painéis mostraram resultados ruins de C-scan onde as camadas foram soldadas por ultrassom. Assim, para melhores resultados, tais pontos de solda devem ser localizados fora da linha de acabamento da rede parcial. Peças aceitáveis foram produzidas, mas algumas peças apresentaram consolidação pobre nas bordas das telas. Isso foi remediado aumentando a pressão de compactação inicial para 30 psi antes do aquecimento. No entanto, esse aumento na pressão causou alguma rugosidade superficial / acabamento fosco no lado da bexiga da peça. Além disso, alguns painéis de geometria 2 feitos usando as pressões de compactação inicial de 50 e 70 psi mostraram rugas no centro das peças. Acreditava-se que essas pressões mais altas podem ter evitado que as camadas deslizassem umas sobre as outras durante o processamento, prendendo assim as rugas nas peças.

Outra variação tentada foi substituir o gás argônio por gás nitrogênio mais barato para pressionar a bexiga, mas isso também diminuiu a qualidade da peça, incluindo a rugosidade da superfície / acabamento fosco que causou níveis mais elevados de atenuação nos resultados do C-scan, embora nenhuma porosidade tenha sido encontrada no cruzamento Seções.

Prós e contras de PtFS em RAPM

A célula de trabalho PtFS demonstrou aquecimento rápido (<10 minutos para cura de epóxi a -180 ° C). Quando combinado com trocas automatizadas de ferramentas, isso pode permitir trocas rápidas de peças e reduzir o custo de peças compostas para pequenas tiragens de manufatura. O PtFS também é adequado para execuções dinâmicas de alta temperatura (em oposição aos ciclos de peças isotérmicas).

A capacidade da célula Boeing St. Louis PtFS foi aumentada significativamente durante o programa RAPM, graças a atualizações de software aprimoradas para melhor uniformidade térmica e controle de fixação de fixação, capacidade de resfriamento e controle de termopar aprimorados, bem como um sistema de controle de pressão pressclave automatizado. Um aumento adicional de capacidade pode ser possível usando a grande quantidade de dados gerados e registrados pelo sistema a cada segundo, incluindo cada ponto de ajuste do canal do aquecedor, alavanca de potência do aquecedor, nível de ar comprimido, etc. Aplicar o aprendizado de máquina a esses dados pode gerar qualidade da peça e melhorias de processo. Outros aprimoramentos de software também podem permitir que esses dados identifiquem anomalias de processamento, como energia excessiva necessária e baixa capacidade de resposta de locais específicos de ferramentas.

“O PtFS oferece uma grande personalização, como o nome indica:Produção para Especificação Funcional”, diz Hahn, “mas essa personalização pode exigir investimento de tempo para estabelecer e‘ ajustar ’o sistema para uma nova configuração de ferramenta / peça”. A maioria dos designs de faces de ferramentas de metal usinado para RAPM foi produzida pela Surface Generation no Reino Unido. No entanto, a Boeing e a Surface Generation "treinaram" um designer de ferramentas dos EUA e um fabricante de ferramentas dos EUA para demonstrar que o design da face do molde poderia ser conduzido nos EUA por fontes diferentes da Geração de Superfície. A face do molde da ferramenta, CMD-TP-RAPM-008-503, foi usada com sucesso para fazer os painéis de acesso de fibra curta TP-RAPM-008-203.

“Embora alguma forma de controle de temperatura na ferramenta e / ou peça ajude na moldagem de todas as peças de compósitos”, explica Hahn, “o que realmente é necessário é o controle de temperatura em áreas e momentos críticos, e isso varia por peça e processo. Assim, entender o controle de temperatura realmente necessário para formar uma determinada peça é fundamental. As 180 zonas em PtFS são úteis, mas também caras porque cada uma exige um canal usinado na ferramenta. Se a peça precisar apenas de uma zona externa e interna ou de uma zona específica ao longo de uma geometria de ponto de gatilho, uma solução diferente pode ser mais acessível. Isso, no entanto, abre o debate sobre qual é a melhor abordagem para desenvolver uma célula de fabricação de peças compostas que seja flexível em vários tipos de processos e peças. ”

A Boeing e a DARPA continuarão adicionando informações a esse debate à medida que concluem o programa RAPM em 2020 e publiquem mais resultados.

Resina

- Desafios no desenvolvimento de novos produtos

- Aritmética com notação científica

- Perguntas e respostas com um arquiteto de soluções da indústria 4.0

- Boeing faz parceria com a Microsoft para o avanço do Aviation Analytics

- O Desenvolvimento de Plásticos Modernos

- Solvay faz parceria com a Boeing para Coronavirus Face Shields

- SABIC faz parceria com NUDEC para lançar PC renovável

- Compósitos para impressão 3D com fibra contínua

- Iniciando projetos com terceirização

- Boeing confirma acordo com a Mentor Graphics da Siemens