Como identificar e reduzir o desgaste das ferramentas para melhorar a qualidade

Na usinagem CNC, a realidade é que metal encontrando metal resulta em desgaste da ferramenta. Corte de metal, retificação, perfuração, mandrilamento e outras tarefas fazem parte da usinagem. E como essas atividades são todas “metal sobre metal”, em algum momento, algo deve ceder.

Este "dar" vem na forma de desgaste da ferramenta, onde a operação regular significa que as ferramentas perderão superfície, afiação e têmpera ao longo do tempo. Se os equipamentos e processos forem monitorados e otimizados, esse desgaste é gradual e previsível. Caso contrário, o desgaste da ferramenta pode resultar em problemas de qualidade da peça e ferramentas quebradas.

Definição de desgaste da ferramenta

O desgaste da ferramenta é a quebra gradual das máquinas-ferramenta como resultado da operação de corte, eventualmente levando à falha da ferramenta.

Como as ferramentas e peças de trabalho estão em constante contato com fricção e atrito severos, as ferramentas ficam estressadas com o tempo. Esta tensão é o resultado do contato metal-metal e alta tensão e pressão. Também está sujeito a temperaturas muito altas.

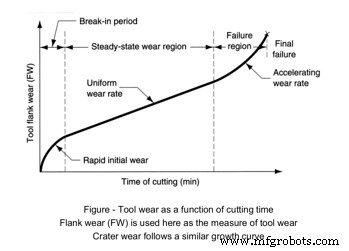

A falha das ferramentas devido ao desgaste da ferramenta é típica, mas pode ser analisada e tratada com o monitoramento da ferramenta. O desgaste geralmente ocorre ao longo do tempo e é uma falha gradual em um processo cumulativo que afeta a vida útil da ferramenta. O desgaste da ferramenta também varia dependendo do formato da ferramenta, profundidade, fluido de corte e velocidade de corte. Isso afeta a nitidez e a eficácia da ferramenta e significa que algumas ferramentas podem mudar sutilmente de forma.

Fonte

Fonte

Tipos de desgaste da ferramenta

O desgaste da ferramenta depende de muitas variáveis. Tipo de equipamento, dureza da matéria-prima bruta, número de operações realizadas na peça, força aplicada para cada tarefa e outras variáveis contribuirão para o desgaste da ferramenta. Devido a essas variáveis, o desgaste da ferramenta assumirá muitas formas, incluindo:

Desgaste abrasivo

Dependendo do uso final, a matéria-prima metálica em peças usadas na usinagem CNC varia em pureza. Quando existem impurezas, elas podem resultar em um acúmulo de fragmentos de borda. Esses fragmentos podem desgastar a ferramenta, reduzindo sua nitidez e eficácia ao longo do tempo. A abrasão é uma forma mecânica de desgaste que ocorre mais frequentemente em baixa velocidade do fuso.

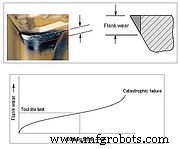

Desgaste de flanco

O desgaste de flanco ocorre paralelamente à aresta de corte e pode resultar em falha da aresta de corte. À medida que as peças de trabalho encontram desgaste abrasivo e adesivo, altas temperaturas se formam e afetam a ferramenta e as características de desempenho da peça de trabalho. À medida que o desgaste de flanco aumenta, a velocidade de corte também deve ser aumentada.

Fonte

Fonte

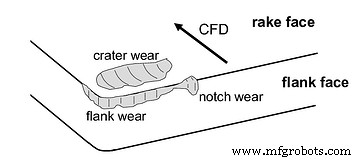

Desgaste de cratera

À medida que as ferramentas impactam a face de trabalho em alta velocidade, cavacos se formam e danificam a face de saída da ferramenta. Esse fluxo de cavacos pelo rosto deixa um divot, ou cratera, como uma cicatriz. A formação de crateras é um tipo típico de desgaste da ferramenta que pode não afetar a qualidade da ferramenta, a menos que deforme diretamente a superfície de corte. O desgaste de cratera geralmente ocorre perto da aresta de corte.

Fonte

Fonte

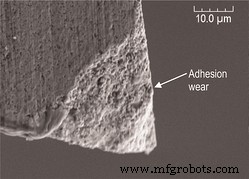

Desgaste de Adesão

Como as ferramentas e o atrito da peça causam altas temperaturas, pode ocorrer desgaste por adesão. Aqui, os cavacos que fluem sobre a face da ferramenta podem se unir à própria face da ferramenta, como um efeito de solda por pontos. Isso também pode afetar a precisão dimensional da própria peça de trabalho. O desgaste por adesão pode ocorrer com mais frequência se o fluido errado ou a quantidade errada de fluido for usado.

Fonte

Fonte

Identificando o desgaste da ferramenta

A detecção do desgaste da ferramenta pode ser feita manualmente pela observação de maquinistas e operadores ou de forma automatizada, usando um sistema de monitoramento de ferramentas. Historicamente, o desgaste da ferramenta foi identificado somente após seu impacto ser percebido, como a percepção de que a ferramenta está produzindo peças de baixa qualidade. No entanto, com o desenvolvimento de soluções de software automatizadas, as partes interessadas são mais capazes de identificar o desgaste e a falha da ferramenta assim que ocorrem, ou até mesmo prever e evitar que isso aconteça. Algumas das abordagens para detectar o desgaste da ferramenta incluem:

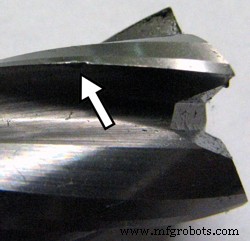

1. Lascamento

O lascamento ocorre na face de corte e cria uma aresta de corte áspera ou danificada. Isso pode resultar de uma configuração inadequada da máquina ou porque o porta-ferramentas não está preso corretamente. Isso também pode ocorrer em peças maiores, onde os cavacos podem ser transportados até meia rotação antes de serem impactados pelo fluido.

Fonte

Fonte

2. Quebra Térmica

As peças usinadas em CNC geram calor excessivo entre a ferramenta e a peça de trabalho. O gerenciamento desse calor garante a velocidade correta, a configuração adequada da ferramenta para os porta-ferramentas e a quantidade correta de fluido. Se o calor gerado for muito alto ou muito baixo, ou se as variações de temperatura oscilarem rapidamente de corte para corte, isso pode afetar as características de desempenho do metal da peça. Isso pode causar a formação de trincas uniformemente espaçadas e perpendiculares à aresta de corte da ferramenta de torneamento.

3. Fratura

Às vezes, as forças de corte aumentadas entre a ferramenta e a peça de trabalho podem ser grandes demais para serem superadas. Essa força causa a perda repentina e completa da ferramenta e danos à peça e talvez à própria máquina. As causas de uma fratura podem estar nas configurações de profundidade de corte, velocidade ou avanço do material. Pontos quentes ao longo da peça de trabalho também podem causar fratura por embotamento da ferramenta até que ela falhe. Prevenir a quebra da ferramenta evita preocupações de segurança e evita eventos de tempo de inatividade.

4. Entalhe

Quando a ferramenta entra em contato com o ombro da peça de trabalho, a fricção das duas peças pode criar uma reação química na ferramenta. O resultado cria tanto abrasão quanto adesão e pode levar ao desgaste de flanco. Se o desgaste for excessivo, pode levar à falha completa da ferramenta.

5. Deformação plástica

A deformação plástica é um problema térmico quando o material na ferramenta de corte é amolecido. Se a classe do material da peça for maior que a da ferramenta, a ferramenta pode mudar de forma ou perder a nitidez. Este dano pode ser evitado através da compreensão da dureza da ferramenta em relação à dureza do material e suas características de desempenho inerentes.

6. Falha

A falha ocorre quando a ferramenta quebra ou fratura completamente. É possível evitar quebras de ferramentas e até falhas catastróficas, garantindo as configurações de velocidade, profundidade de corte e força adequadas. Também requer o uso do fluido apropriado. A falha também pode ser detectada quando houver vibração ou ruído anormal, indicando um porta-ferramentas ou configuração fora das especificações.

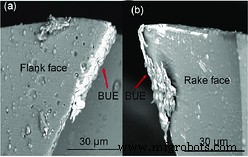

7. Borda construída

Diferentes matérias-primas de metal para peças de trabalho podem ter características de desempenho diferentes. Eles podem ser mais macios ou mais duros, dependendo do metal. Quando o metal é mais macio, pode ocorrer um efeito de recozimento onde o metal macio e semi-fundido adere à ferramenta de corte. Se a borda se acumular demais, a ferramenta pode falhar. A velocidade e o fluido adequados podem reduzir ou eliminar esse problema.

Exemplos de BUE (Built-up Edge) nas faces da ferramenta. (Fonte)

Exemplos de BUE (Built-up Edge) nas faces da ferramenta. (Fonte)

Efeitos de desgaste da ferramenta

Quando as ferramentas começam a chegar ao fim de seu ciclo de vida, ou quando um evento as afeta, o desgaste na ferramenta pode criar efeitos de desgaste específicos. Esses efeitos influenciam a qualidade das peças produzidas, a eficiência do equipamento ou o tempo de inatividade associado à intervenção do operador. A importância de entender os efeitos do desgaste da ferramenta é que eles podem ser usados para desenvolver limites e algoritmos para detectar e prevenir o desgaste da ferramenta no futuro.

Os efeitos de desgaste da ferramenta podem incluir:

Força de corte aumentada

À medida que o desgaste da ferramenta aumenta, pode ser necessário aumentar a força de corte para compensar. Haverá aumentos de tolerância aceitáveis tanto para a ferramenta quanto para a peça de trabalho. Mas se o desgaste for significativo, a força pode exceder a tolerância aceitável e exigir troca.

Temperatura de corte aumentada

A fricção metal-metal de corte, perfuração e outras tarefas dentro da máquina CNC sempre criará altas temperaturas. Se o fluido de corte estiver muito baixo ou não for do tipo correto, pode ocorrer uma temperatura mais alta. A temperatura também pode aumentar se a profundidade de corte for muito severa ou se o avanço for muito alto. Finalmente, uma velocidade mais alta também pode contribuir para ainda mais calor.

Precisão reduzida das peças produzidas

À medida que o desgaste ocorre, a precisão da peça diminui. Haverá tolerâncias aceitáveis para qualquer peça de trabalho. Mas um único tipo de desgaste da ferramenta pode aumentar a ponto de a peça ficar fora de especificação para aquela atividade de corte, causando a perda da peça. Múltiplos tipos de desgaste podem coincidir, cascateando a deformação e, portanto, a precisão da peça. Isso pode criar um grande problema de qualidade, pois as peças precisarão ser descartadas ou retrabalhadas. Gerenciar efetivamente o desgaste da ferramenta e entender quando a falha ocorrerá é uma parte importante da manutenção da alta qualidade de maneira eficiente.

Diminuição da vida útil da ferramenta

Diferentes tipos de desgaste da ferramenta, a dureza diferencial entre a ferramenta e a peça e as temperaturas repetidamente altas a baixas podem reduzir a vida útil da ferramenta. Esses fatores podem ser gerenciados com base na experiência e treinamento e no conhecimento do operador sobre a peça de trabalho e o material da ferramenta. Mas eles também podem ser monitorados pelo software avançado de monitoramento de ferramentas da MachineMetrics. A diminuição da vida útil da ferramenta é um problema controlável com o monitoramento automatizado correto em vigor.

Acabamento de superfície ruim

Quanto mais crítico o desgaste da ferramenta, maior o impacto no acabamento superficial. Ferramentas cegas podem causar faces de corte irregulares ou irregulares na peça de trabalho. E a perfuração ou corte pode causar acúmulo de superfície ou aumento da área de desgaste, contribuindo para lascamento e formação de crateras, afetando o acabamento da superfície. Especialmente em usinagem de alta precisão, isso pode desenvolver graves problemas de qualidade, o que significa que as peças precisarão ser retrabalhadas ou descartadas.

Economia das Operações de Corte

Corte e usinagem são tecnologias de produção caras. O alto custo do equipamento, treinamento do operador, ferramentas de alta qualidade e seleção adequada do material da peça de trabalho podem ser afetados pelo desgaste da ferramenta. Cada redução da vida útil de uma ferramenta e cada peça sucateada adiciona custo à execução e reduz a margem de lucro. E ferramentas desgastadas também são um perigo para o operador e a máquina, arriscando custos de reparo ainda mais altos.

6 métodos para reduzir o desgaste das ferramentas

1. Reconhecer sinais de alerta

Ferramentas gastas exibirão comportamento observável e previsível em muitas, mas não em todas as instâncias. Força de corte aumentada pela temperatura e outros fatores de desgaste podem criar sinais que se manifestam como vibração ou ruído. Aprender esses sinais pode ajudar os operadores a se ajustarem para reduzir o desgaste.

2. Reconhecer tipos de desgaste de ferramentas

Como discutido acima, existem muitos tipos de desgaste da ferramenta. Alguns são mecânicos; outros podem ser criados através de configurações do equipamento ou erro do operador. E alguns, como o gerenciamento de temperatura, exigem uma dança habilidosa para criar o melhor ambiente para reduzir o desgaste. É fundamental que os operadores conheçam os tipos de desgaste da ferramenta e que cada um possa ser causado por diferentes circunstâncias que ocorrem isoladamente ou em combinação.

3. Esteja atento aos efeitos da temperatura

A alta temperatura em um processo de usinagem metal-metal é inevitável. Mas o gerenciamento de temperatura é fundamental. Se feito corretamente, a maior parte do calor é removida com o chip voando.

4. Use refrigerante adequado

Com tanto calor sendo transferido dos cavacos, o tipo e a quantidade adequados de fluido de corte devem ser usados para remover os cavacos e ajudar a direcionar o excesso de calor para fora. Compreender o material da peça de trabalho e ferramenta e as especificações, velocidade e taxa de avanço determinará a taxa de aplicação de refrigerante durante o corte.

5. Considere o material da peça de trabalho

Os metais têm características de desempenho muito diferentes. Metais endurecidos podem criar maior temperatura e exigir mais força, enquanto metais mais macios com pontos de fusão mais baixos podem ter uma aresta postiça mais alta. Conhecer as características de desempenho da matéria-prima, a qualidade e as características da ferramenta e até mesmo a idade e as capacidades da máquina podem ajudá-lo a escolher a ferramenta certa para o metal adequado.

6. Combine a ferramenta com a tarefa

A seleção da ferramenta é crítica e deve incluir a nitidez, geometria da ferramenta, revestimento e considerações de função. Essa seleção também requer a compreensão dos tipos de equipamentos e capacidades de idade e suporte de ferramentas, dependendo da matéria-prima.

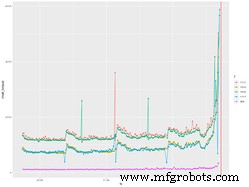

Como aplicar esses métodos com o MachineMetrics Tool Monitoring

Tradicionalmente, o desgaste da ferramenta era experiencial. Em uma operação de usinagem, os operadores tinham que passar por anos de treinamento para aprender por "sentir" e observar quando uma ferramenta estava sofrendo desgaste excessivo. E muitas configurações e parâmetros foram determinados experimentalmente ou simplesmente aceitos com base em cronogramas fornecidos por OEMs de máquinas-ferramenta. Mas, essa abordagem é altamente imprecisa, resultando em peças de baixa qualidade, vida útil da ferramenta não utilizada e tempo de inatividade excessivo.

Felizmente, reduzir e gerenciar o desgaste da ferramenta pode ser automatizado de forma rápida e eficiente com o sistema MachineMetrics Tool Monitoring. As configurações podem ser monitoradas em um grau que não é possível com intervenção humana, e as variações são relatadas por meio de painéis intuitivos que exibem as condições da máquina com precisão. A MachineMetrics pode até mesmo analisar a frequência dos sinais dentro da máquina para prever a falha da ferramenta.

Os insights e análises oferecidos pelo software podem fornecer benefícios imediatos para otimizar processos, abordar problemas não detectados e prescrever soluções para reduzir custos, aumentar a qualidade e aumentar a capacidade. Para descobrir como a MachineMetrics pode fornecer soluções para ajudá-lo a gerenciar e controlar o desgaste das ferramentas e obter o melhor de suas ferramentas e equipamentos, marque uma demonstração hoje.

Prevendo e prevenindo falhas de ferramentas:um estudo de caso com usinagem BC

A BC Machining, fabricante de peças metálicas fabricadas, estava produzindo quantidades tão grandes de sucata que foram forçadas a operar suas máquinas com 200% da capacidade apenas para atingir suas metas de produção. Sem saber quando as ferramentas estavam gastas ou prestes a quebrar, a BC Machining acumulou custos significativos com a produção de sucata e substituição de ferramentas quebradas.

Para evitar a produção de sucata e maximizar a vida útil da ferramenta, eles fizeram uma parceria com a MachineMetrics. Leia nosso estudo de caso para saber como a BC Machining praticamente erradicou a sucata do desgaste da ferramenta, reduziu significativamente seus tempos de troca e economizou US$ 72 mil por máquina anualmente. Leia o estudo de caso completo.

Tecnologia industrial

- O que é Fume de Soldagem? - Perigos e como reduzi-lo

- O que são respingos de solda e como reduzi-los?

- Como calcular e melhorar a disponibilidade da máquina

- Como reduzir os custos de produção melhorando a qualidade ?

- Como usar a documentação de qualidade para melhorar a produção?

- Como reduzir o número de erros e melhorar o sistema de qualidade de produção?

- Como reduzir o tempo de inatividade e aumentar a produtividade

- Como melhorar a produtividade e a qualidade de fabricação em ambientes industriais

- O que é a deflexão da ferramenta na usinagem CNC e como reduzi-la?

- Como garantir qualidade consistente e clientes satisfeitos