Lança de sopro de oxigênio e seu papel no forno básico de oxigênio

Lança de sopro de oxigênio e seu papel no forno básico de oxigênio

No forno de oxigênio básico (BOF), o aço que fabrica uma lança refrigerada a água é usado para injetar um fluxo de oxigênio de alta velocidade (supersônico) no banho líquido para seu refino. A velocidade ou momento do jato de oxigênio resulta na penetração da escória líquida e do metal para promover reações de oxidação em uma área relativamente pequena. A velocidade do jato de oxigênio e as características de penetração são funções do projeto do bico (ponta da lança).

O jato de oxigênio de lança superior do conversor BOF funciona como fonte de alimentação de oxigênio e energia para agitação do metal líquido no banho. Os principais fenômenos no forno de um conversor BOF que envolvem o jato de oxigênio da lança de sopro superior são a formação de uma cavidade como resultado da interação física entre o jato de oxigênio e o metal líquido, agitação do metal líquido, geração de cuspir e poeira e pós combustão do gás CO gerado pela descarbonetação e reação com o oxigênio. Para otimizar a operação do conversor BOF e controlar os fenômenos acima, diferentes dispositivos e melhorias foram feitos e aplicados ao projeto e operação da lança de sopro superior. Exemplos disso incluem o emprego de bicos Laval capazes de converter energia de pressão em energia cinética de jato com alta eficiência para promover a agitação do metal líquido, e o uso de uma lança multifuros que permite a alimentação de oxigênio em alta velocidade enquanto suprime a geração de cuspir e poeira pela dispersão do jato de oxigênio.

Com a introdução do sopro combinado nos conversores BOF, o papel dos jatos de lança de sopro superior como fonte de energia para agitar o ferro metálico líquido diminuiu e a flexibilidade no projeto e operação foi aprimorada significativamente.

A principal razão para soprar oxigênio no banho líquido é remover o carbono do banho de acordo com as especificações do ponto final. Devido ao sopro de oxigênio, a reação principal que resulta é a remoção do carbono do banho como CO. Esta é uma reação exotérmica que adiciona calor ao sistema. Uma pequena quantidade de CO2 (normalmente inferior a 10%) também é produzida devido à queima deste CO dentro do conversor BOF pela reação com o oxigênio (chamado pós-combustão). Outras reações que ocorrem devido ao sopro de oxigênio são a oxidação de outros elementos como silício (Si), manganês (Mn) e fósforo (P) etc. Esses elementos são oxidados e absorvidos na camada de escória. Essas reações também são exotérmicas, contribuindo ainda mais para o calor necessário para o banho líquido e aumentam a temperatura do banho líquido para o nível necessário. A oxidação do Si é particularmente importante, pois ocorre no início do sopro de oxigênio e a sílica resultante combina-se com a cal adicionada para formar a escória líquida. As reações de oxidação que ocorrem devido ao sopro de oxigênio são dadas abaixo. A variação da reação na energia livre (dada entre parênteses) é em kcal/mol a 1600°C.

C + 0,5 O2 =CO (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

As reações de oxidação ocorrem na zona de impacto do jato de oxigênio. Esta zona de impacto é chamada de cavidade e é criada pelo impacto do oxigênio. A depressão no banho líquido é uma função do momento ou impulso do jato de oxigênio e é calculada pela seguinte equação.

F =W (Ve/g)

Onde F é a força, W é a vazão mássica, Ve é a velocidade de saída e g é a aceleração da gravidade. O impulso do jato e o ângulo de impacto são otimizados para alcançar as reações químicas desejadas e a agitação do banho através do design dos bicos da lança de oxigênio.

Os bicos da lança de oxigênio são projetados para uma determinada vazão de oxigênio, geralmente medida em N cum/min, resultando em uma certa velocidade de saída (número de Mach), com o perfil de jato e força necessários para penetrar na camada de escória líquida e reagir com o banho de metal líquido na área da cavidade.

O jato de oxigênio de alto impulso sai da saída do bocal Laval em cerca de duas vezes a velocidade do som. O parâmetro característico é o número de Mach, que representa a razão entre a velocidade local do gás e a velocidade do som. Como resultado da expansão dentro do bocal, o oxigênio esfria para cerca de 100 graus C negativos em seu caminho para a saída do bocal, resfriando intensamente o bocal tanto no lado da água quanto no lado do oxigênio.

Um bocal Laval consiste em uma entrada convergente e um duto de saída divergente. Frequentemente, o termo bocal convergente-divergente (CD) é usado. Jatos supersônicos são produzidos com bicos convergentes/divergentes (Laval). Um reservatório de oxigênio estagnado é mantido sob pressão, Po. O oxigênio acelera na seção convergente até a velocidade sônica (Mach =1) na zona da garganta cilíndrica. O oxigênio então se expande na seção divergente. A expansão diminui a temperatura, densidade e pressão do oxigênio e a velocidade aumenta para níveis supersônicos (Mach mais de 1).

À medida que o jato de oxigênio sai do bocal para o conversor BOF, ele se espalha e decai. Um núcleo supersônico permanece por uma certa distância do bocal. Jatos supersônicos se espalham em um ângulo do bico Laval, que geralmente está na faixa de 10 graus a 16 graus, mas vai até 23 graus em alguns projetos de bicos de lança.

O projeto adequado do bocal e a operação adequada são necessários para produzir eficientemente as reações de fabricação de aço desejadas e maximizar a vida útil da lança. Se um bocal estiver sobrecarregado, o que significa que o jato de oxigênio não está totalmente expandido no momento em que sai do bocal, ondas de choque se desenvolvem à medida que o jato se expande para fora do bocal. A energia útil é perdida nessas ondas de choque, e um jato exagerado impacta o banho de metal líquido com menos força do que um jato expandido idealmente.

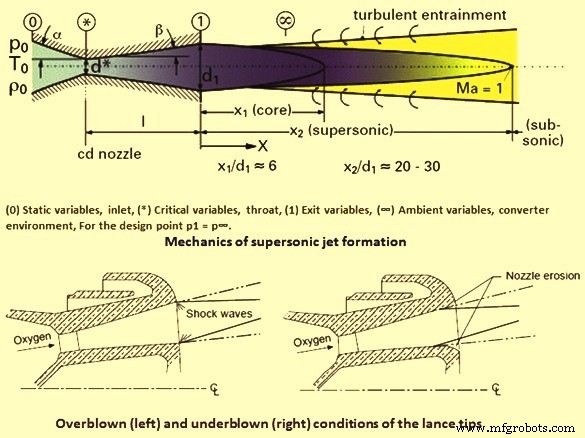

Os bicos são subvertidos quando o jato de oxigênio se expande a uma pressão igual à pressão ao redor e, em seguida, para de expandir antes de deixar o bico. Neste caso, o fluxo de oxigênio se separa da superfície interna do bocal. Os gases quentes do conversor BOF queimam ou corroem a área de saída do bico. Essa erosão não apenas diminui a vida útil do bico da lança, mas também resulta em uma perda de força do jato, levando a uma condição de sopro suave. A mecânica da formação do jato supersônico, bem como as condições de overblowing e underblowing são mostradas na Fig 1.

Fig 1 Mecânica da formação do jato supersônico, bem como condições de overblowing e underblowing

Os principais componentes da lança de oxigênio do BOF incluem conexões de entrada de oxigênio, a saída de oxigênio (ponta da lança), que é feita de um design de cobre fundido/forjado de alta condutividade térmica com bicos precisamente usinados para atingir a taxa de fluxo e os parâmetros desejados do jato de oxigênio. O cano da lança é uma série de tubos concêntricos que consistem em um tubo externo, um tubo intermediário e o tubo central para o oxigênio. A lança de oxigênio deve ser projetada para compensar a expansão e contração térmica. O tubo externo da lança é exposto às altas temperaturas no conversor BOF. À medida que sua temperatura aumenta, ela se expande e a construção geral da lança internamente é construída com vedações de O-ring e várias juntas, mas pode acomodar a expansão e contração térmica durante o serviço. A lança também deve ter um design livre de tensões e deve ser construída com qualidade de construção de usina de aço para poder suportar as condições normais de operação existentes na aciaria.

A água de resfriamento é necessária na lança para evitar a queima da lança de oxigênio no conversor BOF. Tanto o bocal da lança de cobre quanto a lança de aço são resfriados pela recirculação de água a uma pressão de cerca de 6 kg/sq cm. Os componentes importantes de uma lança são os canais de resfriamento de água, onde a água de resfriamento flui através do centro do bocal e sai pelo tubo externo da lança. Ele é projetado para obter a velocidade máxima da água de resfriamento na área do bocal, que é exposta às temperaturas mais altas.

É importante projetar os bicos Laval da lança de oxigênio de tal maneira que as variáveis do processo durante o processo de sopro estejam de acordo com os parâmetros de projeto. Quando os bicos são operados a uma pressão de entrada mais alta do que a pressão de projeto, os jatos de sopro são meramente ineficientes. Quando os bicos são operados com uma pressão de entrada mais baixa, eles estão sujeitos a um desgaste rápido e os jatos supersônicos são ineficientes.

Fatores que afetam o desempenho da lança BOF

Existem vários fatores que afetam o desempenho e a eficiência da lança de oxigênio. O desempenho da lança depende das condições existentes no interior do forno. O teor de Si no metal quente é um parâmetro muito importante. Isso afeta a quantidade de escória que se forma, a quantidade de escória que deve ser penetrada pelo jato de oxigênio e também controla a quantidade de slopping no forno. A altura de operação da lança também é muito importante e é necessário que ela seja incluída nos cálculos de projeto do bico. Se a altura da lança for muito baixa no forno, ela será exposta a temperaturas extremamente altas. Neste caso, a transferência de calor da água de resfriamento não é suficiente para evitar que a face da lança derreta ou seja queimada prematuramente. Se a altura da lança for muito alta, o empuxo do jato de oxigênio se torna menos eficiente e o tempo de refino do banho líquido se torna maior, sendo necessária maior quantidade de oxigênio para atingir as temperaturas de descarbonetação e banho necessárias. A taxa de fluxo de oxigênio é um parâmetro de projeto que às vezes é limitado pelo sistema de fornecimento de oxigênio e/ou questões de emissões. A velocidade de saída do número Mach também é um fator que é usado ao projetar a lança. O jato de oxigênio normalmente é mais forte se o valor do número Mach for maior.

O número de bicos e o ângulo do orifício do bico também são considerações importantes para a lança de oxigênio. Nos estágios iniciais do desenvolvimento do processo BOF de fabricação de aço, era utilizada uma lança com bico único que soprava diretamente para o banho líquido. Isso causou muito slopping e o material líquido foi ejetado diretamente pela boca do conversor BOF. Foram desenvolvidos bicos de três furos levemente angulados para minimizar o slopping, resultando em um alto rendimento do processo. Atualmente muitos conversores BOF estão operando com lanças com configurações de 4, 5 ou 6 bicos.

A área de impacto é uma função do número de orifícios do bocal e do ângulo do bocal. O efeito do aumento do número de bicos e do ângulo de saída do bico na área de impacto no banho líquido para uma lança de oxigênio com bico de 3 orifícios, bico de 4 orifícios e lança de bico de 5 orifícios é comparado abaixo. Para esta comparação, a taxa de fluxo de oxigênio é considerada como 565 cum/minuto. O número Mach do jato de oxigênio é considerado como 2 e a altura da lança é considerada como 1,8 m. As áreas de impacto para uma lança com bico de 3 orifícios em ângulo de 12 graus é de 1,41 m², com um bico de 4 orifícios em ângulo de 12 graus é de 1,52 m², com um bico de 5 orifícios em ângulo de 12 graus é de 1,61 m² , e com um bocal de 5 furos em um ângulo de 14 graus é de 1,67 m².

À medida que o ângulo do bocal é aumentado, desenvolve-se mais componente de força lateral, em vez de um componente de força vertical. Isso contribui para mais agitação no banho líquido do conversor BOF. No entanto, se a componente lateral do jato de oxigênio se tornar excessiva, ocorre maior desgaste refratário.

Fatores que afetam a vida útil da lança

A longa vida útil do bico da lança é benéfica para a operação econômica do conversor BOF. No entanto, na prática normal de trabalho de BOF, muitos parâmetros individuais têm influência no processo, como química de metal quente, prática de escória, qualidade da cal, padrão de lança, controle de lança dinâmico ou estático, restrições na pressão de suprimento de oxigênio e forma e volume do conversor. Estes também diferem muito de planta para planta, de modo que só é possível fornecer regras gerais com base em uma prática de trabalho mais ou menos ideal para descrever a relação geral entre os parâmetros do processo BOF e a vida útil do bico de lança.

A parte mais vulnerável de um bico de lança é a chamada coroa da cabeça da lança, que é exposta a temperaturas acima de 2.000 graus C quando em uso. Assim, a coroa da cabeça da lança deve ser feita de cobre de condutividade próxima de cerca de 100% de condutividade. Normalmente, apenas o cobre forjado pode fornecer uma condutividade tão alta. Devido a restrições de fundição, os bicos de lança de cobre fundido normalmente têm uma condutividade elétrica mínima de cerca de 90%. A condutividade elétrica é diretamente proporcional à condutividade térmica.

A vida útil da lança varia de loja para loja, dependendo das várias práticas operacionais. Uma vida útil típica da lança pode ser de 200 calores, embora existam algumas oficinas onde até 400 calores de vida útil da lança estão sendo alcançados. Há também fundições de aço que não conseguiram atingir nem 100 cios. A água de resfriamento é fundamental para manter a alta vida útil da lança. A taxa de fluxo deve ser mantida na taxa de projeto. A temperatura de saída da água de resfriamento não deve exceder 60°C a 65°C. A qualidade da água também é um parâmetro importante. Se a água estiver contaminada com óxidos ou sujeira, os depósitos normalmente se formam dentro dos tubos da lança e do bico, resultando em um efeito negativo na transferência de calor e isso reduz a vida útil da lança. A altura de operação é crítica para conseguir a penetração do jato de oxigênio no banho líquido. No entanto, se a altura da lança for muito baixa, existe a possibilidade de erosão ou derretimento da face do bocal da lança.

O underblowing do conversor BOF resulta em erosão da saída do bocal e falha do bocal da lança. O acúmulo excessivo de crânio no bico da lança deve ser removido mecanicamente ou queimado. Ambas as práticas podem causar danos à lança.

A vida útil da lança é afetada pelos dois fatores a seguir.

Para o sopro de oxigênio, a pressão estática que é importante para o projeto do bico da lança é ajustada na estação da válvula e não na entrada do bico. Desta forma, é gerada a vazão volumétrica de oxigênio necessária para a reação metalúrgica. A perda de pressão entre a estação de válvula e o bocal da lança, que ocorre como resultado de perdas por atrito e deflexão, é uma quantidade desconhecida. A perda de pressão é geralmente entre 0,3 kg/sq cm e 1,5 kg/sq cm, dependendo da geometria do tubo de oxigênio. Para projetar o bocal, a perda de pressão deve ser estimada e a pressão de entrada é determinada. Não é fácil calcular teoricamente a perda de pressão real, pois é necessário um cálculo de perda de pressão compressível cobrindo todos os componentes da rede de gás. A temperatura de entrada, que também é necessária para o projeto e a pressão estática no conversor, também é desconhecida. Assim, as variáveis de processo necessárias para o projeto do bocal são consideradas como valores aproximados. Se os bicos estiverem operando em um modo diferente do modo para o qual foram originalmente projetados, eles rapidamente mostrarão sinais de desgaste. Além disso, as condições de sopro tornam-se instáveis e ineficazes.

Durante a operação do conversor BOF, as variáveis específicas do processo podem ser alteradas pelo operador, respondendo a eventos imprevistos (derramamento de metal líquido e escória para fora do conversor, flutuações de pressão na rede de oxigênio, adição de minérios de resfriamento na fase principal de sopro) e eventos atuais do processo (amostragem por meio da sub-lança durante a operação de sopro). Assim, a vazão do bocal varia da condição ideal de projeto por um período de tempo mais ou menos longo. Dentro e fora do bocal, ocorre um padrão de fluxo complexo e indesejado, denominado padrão de onda de diamante, em forma de ondas de compressão e/ou expansão, que levam ao desgaste da borda do bocal.

Novos desenvolvimentos nas lanças do BOF

O primeiro desenvolvimento recente foi a lança pós-combustão. Como 90% do gás que evolui das reações de oxidação do banho é monóxido de carbono, é desejável queimar ainda mais este monóxido de carbono para formar dióxido de carbono. Essa reação é altamente exotérmica, resultando em calor adicional para o processo de fabricação do aço. Esta é uma prática que está sendo seguida em várias oficinas de BOF onde a relação sucata/metal quente é alta. Esta prática precisa de uma lança de oxigênio de fluxo duplo, que possui duas saídas de oxigênio. Em tal lança, o suprimento principal de oxigênio é distribuído através da ponta da lança de forma semelhante a uma lança convencional, enquanto o oxigênio auxiliar é controlado separadamente e é soprado em uma elevação mais alta no conversor BOF. A função do oxigênio auxiliar é reagir com o monóxido de carbono que sai do banho de metal líquido, criando assim energia térmica adicional que pode ser usada para derreter sucata adicional e ajudar a controlar o acúmulo de crânio na boca do conversor BOF.

O segundo desenvolvimento recente para lanças de oxigênio é seu uso para borrifar uma camada protetora de escória contendo altos níveis de MgO nas paredes do conversor BOF. Esse processo é popularmente conhecido como respingo de escória. Isso é feito após o aço líquido ter sido retirado do conversor BOF com a escória residual remanescente no conversor BOF. A escória residual é então condicionada para composição e temperatura. Ambos os parâmetros composição da escória e temperatura da escória são parâmetros importantes para o sucesso do respingo de escória. O fornecimento de oxigênio é desligado e o fornecimento de nitrogênio é ligado. A lança é abaixada cerca de 1 m acima do fundo do conversor BOF. O nitrogênio é então ligado, respingando a escória líquida nas paredes do conversor BOF e criando uma camada protetora de escória sobre os refratários. Este revestimento de escória aumentou com sucesso a vida útil típica do revestimento refratário para mais de 20.000 aquecimentos por campanha. Além disso, os requisitos de canhão também foram reduzidos para menos de 0,5 kg por tonelada de aço líquido produzido.

Processo de manufatura

- Software de manutenção móvel e sua função na criação de fluxos de trabalho eficientes

- Gerenciamento de dispositivos IoT e sua função em facilitar implantações IoT em escala

- Escória de alto forno e seu papel na operação do forno

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Forno de indução e siderurgia

- Geração e uso de gás de alto-forno

- Papel do MgO na prevenção da corrosão do revestimento em fornos básicos de oxigênio

- Engenharia de precisão e seu papel na fabricação

- Uma visão geral básica do EDM Die Sinking e seus benefícios associados