Desenvolvimento de processos de redução de fundição para siderurgia

Desenvolvimento de processos de redução de fundição para siderurgia

Os processos de redução de fundição (SR) são o desenvolvimento mais recente na tecnologia de produção de metal quente (ferro líquido). Esses processos combinam a gaseificação do carvão não coqueificável com a redução por fusão do minério de ferro. A intensidade energética dos processos SR é menor que a do alto-forno (BF), uma vez que a produção de coque não é necessária e a necessidade de preparação de minério de ferro também é reduzida.

O processo de fabricação de ferro SR foi concebido no final da década de 1930. A história do desenvolvimento dos processos de RS remonta à década de 1950. Os estudos fundamentais em escala laboratorial sobre o SR do minério de ferro foram iniciados por Dancy em 1951. No entanto, esforços sérios começaram a partir de 1980.

Houve duas linhas separadas de desenvolvimento da tecnologia primária de fabricação de ferro durante a segunda metade do século XX.

A primeira linha de desenvolvimento centrou-se no BF que permaneceu a principal unidade de processo para a produção de metal quente. Em geral, esta linha de desenvolvimento não contemplou nenhuma mudança radical de processo no próprio forno. Passou por uma evolução gradual que envolveu (i) aumento do tamanho do forno, (ii) melhoria na preparação da carga, (iii) aumento da pressão de topo, (iv) aumento da temperatura de jateamento, (v) carregamento e melhorias na distribuição de carga, (vi) melhorias nos refratários e sistemas de refrigeração, (vii) injeção de combustíveis auxiliares (gás combustível, combustível líquido ou carvão pulverizado) e enriquecimento do jato de ar quente com oxigênio (O2), e (viii) ) aplicação de automação, bem como melhorias na instrumentação e tecnologia de controle. O sucesso contínuo da produção de ferro em BF reflete os altos níveis de eficiência térmica e química que podem ser alcançados durante a produção de metal quente e as conseqüentes vantagens de custo. De fato, no caso de grandes BFs estes são complementados por economias de escala.

A tecnologia de produção de metal quente em BFs, no entanto, já se desenvolveu a um estágio em que a produção técnica e economicamente eficiente ocorre em grande escala de operação normalmente da ordem de 2 milhões de toneladas (Mt) por ano a 3 Mt por ano. Além disso, a siderurgia no BF precisa de infra-estrutura e unidades de produção consideráveis, que incluem coqueria e instalações para sinterização de finos de minério de ferro. Isso resulta em alta intensidade de capital de um moderno complexo de BF que não apenas precisa de um período de tempo muito longo para sua construção, mas também precisa ser operado próximo aos níveis de capacidade para ser economicamente viável.

A segunda linha de desenvolvimentos em paralelo com os desenvolvimentos no BF consiste em esforços consideráveis que foram feitos para o desenvolvimento de rotas de fabricação menores e mais flexíveis com custos de investimento mais baixos. Isso levou ao desenvolvimento de uma tecnologia alternativa de fabricação de ferro primário que surgiu no final dos anos 1960 e início dos anos 1970. Esta é a tecnologia de redução direta (DR) na qual a matéria-prima de óxido de ferro é reduzida a ferro metálico reduzindo gases a temperaturas abaixo do ponto de fusão do ferro. O produto dos processos DR, ferro reduzido direto (DRI), é fisicamente semelhante à matéria-prima na forma (geralmente granulados e/ou pelotas de minério de ferro) e contém os minerais de ganga presentes no minério original. DRI também é conhecido como ferro esponja. É adequado para ser usado como substituto de sucata durante as operações siderúrgicas e apresenta vantagens de qualidade em relação à sucata, principalmente pelo baixo teor residual e pela facilidade de manuseio e alimentação.

Os processos DR são capazes de operação econômica em níveis de produção muito mais baixos do que um BF, normalmente menos de 0,6 Mt por ano. Eles exigem pouca infraestrutura de apoio e são muito menos intensivos em capital do que o BF. Alguns desses processos de DR utilizam o gás natural como matéria-prima para a produção de gases redutores. A disponibilidade de gás natural não é ampla em todo o mundo. Os processos DR baseados em carvão são principalmente processos baseados em fornos rotativos e são populares apenas em alguns países devido a uma variedade de razões técnicas e econômicas.

Os processos DR também sofrem com o fato de produzirem um produto intermediário que está em concorrência direta com a sucata, uma vez que precisa ser fundido e refinado muitas vezes em forno de indução ou em forno elétrico a arco. O alto custo da eletricidade torna a fusão elétrica menos atraente. Também em ambiente deprimido, a queda nos preços da sucata leva à redução do preço da DRI. Isso resultou em menor popularidade dos processos de DR na maioria dos países ao redor do mundo.

A menor popularidade dos processos DR proporcionou incentivos para o desenvolvimento da rota do processo de fabricação de ferro SR. O resultado foi uma concentração do esforço de desenvolvimento em processos que poderiam competir com o processo de BF, mas que são menos vulneráveis aos problemas que ele enfrentou.

Objetivos para o desenvolvimento do processo de fabricação de ferro SR

Os objetivos para o desenvolvimento do processo de fabricação de ferro SR foram os seguintes.

- Custo reduzido – Como o BF é um processo termicamente e quimicamente eficiente, há muito pouco espaço para qualquer processo concorrente reduzir os custos gastos com matérias-primas e energia. Mas há oportunidades disponíveis para reduzir o alto custo associado à fabricação de ferro BF, evitando plantas e equipamentos associados e unidades de produção de capital intensivo. Assim, o objetivo óbvio para os processos de fabricação de ferro SR era o uso de carvão não coque diretamente como combustível de processo e redutor, de modo a evitar a necessidade de uma unidade de coque. A possibilidade de utilização de finos de minério de ferro também foi outro objetivo que oferece a oportunidade de reduzir o custo das unidades de aglomeração, como a planta de sinterização/peletização. O uso de O2 a granel, que tem sido amplamente disponível, ofereceu um método para alcançar altas temperaturas de processo sem a necessidade de estufas de jateamento quente, e como o O2 está normalmente disponível em alta pressão, não há necessidade de grandes sopradores de ar.

- Operação em pequena escala – O segundo objetivo para o desenvolvimento do processo de fabricação de ferro SR é ter um tamanho econômico do processo. Se a dependência do processo de fabricação de ferro SR das unidades associadas puder ser evitada, o custo total do investimento poderá ser reduzido consequentemente, tornando possível operar esse processo economicamente com uma capacidade muito menor (digamos, cerca de 0,5 Mt por ano). Os processos de SR de pequena capacidade também podem oferecer a oportunidade para uma planta menos complexa que precisa de tempo de construção consideravelmente menor para seu comissionamento e que é muito mais simples de operar. Além disso, essas tecnologias de fabricação de ferro SR podem se tornar atraentes nos países onde há dificuldades em obter financiamentos em grande escala e onde há problemas com relação à disponibilidade de carvão metalúrgico.

- Maior flexibilidade – O processo de fabricação de ferro SR com baixo custo de capital e com o uso de carvão não coqueificável pode ter maior flexibilidade durante a operação. Uma unidade de processo pequena e bastante independente do processo SR também pode ser logística e gerencialmente mais flexível do que um grande complexo integrado (consistindo de processos de coque, sinterização e BF) no qual mudanças ou atrasos na produção em uma área têm efeitos em todas as outras áreas . A flexibilidade nas fontes de combustível é vantajosa, e um processo que pode usar uma ampla gama de carvões de fornecedores variados oferece flexibilidades adicionais.

- Capacidade de integração com tecnologias disponíveis em outras áreas – Este é outro objetivo para o desenvolvimento de um processo de fabricação de ferro SR. O processo deve produzir ferro que pode ser usado pelos processos siderúrgicos existentes. Além disso, o processo SR não deve interferir no processo de fabricação de ferro já em operação na planta. Neste contexto, o produto necessário deve ser semelhante ao metal quente BF em relação à temperatura e composição química.

- Superioridade em relação ao impacto ambiental – Como há uma crescente conscientização sobre o impacto ambiental em todo o mundo, o processo com menor impacto ao meio ambiente tem maior aceitabilidade na indústria. Assim, o objetivo do desenvolvimento do processo SR é ter menores emissões e descargas de resíduos quando comparado com o processo BF de siderurgia.

Conceito de processo

Para que o processo de siderurgia SR complemente e/ou concorra com o processo BF, uma nova geração de processos SR está sendo desenvolvida. Esses processos são baseados no carvão não coqueificável como principal combustível e redutor e visam um produto de ferro líquido. Vários desses processos propõem o uso de tonelagem de O2 como oxidante para permitir que os requisitos de calor do processo sejam satisfeitos pela combustão do combustível de carvão. Alguns prevêem o uso em larga escala de aquecimento elétrico como fonte de calor de processo.

A redução da fundição de minérios de ferro para dar um produto de ferro líquido em outros processos que não o BF tem sido reconhecida há muito tempo como uma rota de processo tecnicamente viável e atraente e vários conceitos de processo foram propostos. Muitos desses conceitos de processo nunca encontraram aplicação comercial e agora parecem improváveis de serem desenvolvidos.

Para saber como os processos de siderurgia SR evoluíram até o atual nível de desenvolvimento, é necessário entender as posições de partida a partir das quais os conceitos do processo de siderurgia SR foram desenvolvidos.

- Conceitos básicos de processo de fabricação de aço a oxigênio (BOS) – Durante o final da década de 1970 e início da década de 1980, havia um interesse considerável em métodos para reduzir os custos da rota de produção de BOS por meio do aprimoramento da capacidade de fusão de sucata do processo. Isso foi estimulado pelo baixo nível de preço da sucata naquela época. Métodos de adicionar combustível (geralmente carvão) ao conversor e então liberar calor para derreter sucata adicional soprando O2 extra foram desenvolvidos, mas a recuperação de energia na embarcação tendia a ser relativamente ineficiente e uma proporção significativa da energia do combustível era perdida no gases de exaustão do forno. Rapidamente se percebeu que esses gases eram muito adequados para uso como gases redutores em redução direta, que era uma tecnologia bem compreendida. Então ficou óbvio que o ferro reduzido produzido pode ser alimentado ao conversor como matéria-prima metálica para sustentar um processo de fusão e redução auto-suficiente. Inicialmente, a alimentação de DRI quente da unidade de redução para o reator siderúrgico era vista como uma questão de engenharia difícil, e foram propostos processos nos quais o DRI era resfriado antes da descarga da unidade de redução. No entanto, agora foi aceito que a eficiência energética melhorada obtida pela transferência a quente de DRI supera os problemas de engenharia, e os presentes conceitos de processo são baseados na transferência a quente. Embora existam características específicas de processo dos vários processos baseados em BOS, que refletem diferenças na engenharia e ênfase do processo por parte dos desenvolvedores, os conceitos básicos e o projeto termoquímico dos processos são praticamente idênticos.

- Conceitos de processo baseados em redução direta – Como o processo de redução de DR baseado em gás natural tornou-se progressivamente menos atraente na maioria dos locais devido à disponibilidade e altos preços do gás natural, os esforços foram direcionados para o uso de carvão não coqueificável como fonte de gás redutor para operação de plantas DR. O processo de DR ligado à gaseificação do carvão foi considerado tecnicamente viável, mas inviável devido aos altos custos de capital da gaseificação do carvão. No entanto, este conceito foi levado adiante, e foi proposto um gaseificador de fusão de design inovador que estava ligado a um eixo de redução de tipo bastante convencional. O gaseificador de fusão possui um leito fluidizado, alimentado com carvão e DRI do eixo de redução, com lanças de O2 submersas no leito fluidizado. O carvão que entra no leito é desvolatilizado e o carvão restante forma o principal constituinte do leito fluidizado e o combustível para a fusão do DRI.

- Conceitos de processo baseados no forno BF – Vários projetos de processo foram propostos nos quais a fusão e a gaseificação ocorrem em um leito de coque, da mesma forma que a etapa final de fusão em um BF. Nesses projetos, O2 e carvão são injetados em um reator cheio de coque que também é alimentado com DRI. O ferro fundido e a escória percolam através do coque para se acumularem no fundo do reator, e os gases quentes deixam a zona de fusão através do leito de coque. O coque está presente para dar um leito aberto no qual ocorre a fusão e do qual o gás pode escapar, mas o principal combustível é o carvão não coqueificável que é queimado com O2. Neste conceito de processo, o objetivo é minimizar o consumo de coque. Neste conceito de processo, o DRI também pode ser injetado na base do reator juntamente com carvão e O2 ou alternativamente introduzido a partir do topo da zona de reação com o coque necessário para compensar o coque consumido no reator. Um desenvolvimento adicional do conceito foi no sentido de fazer o estágio de redução na parte superior do reator de fusão em vez de uma unidade de processo separada, dando um processo de redução de fundição de oxi/carvão em contracorrente contínuo. Tal processo procurou aproximar-se dos altíssimos níveis de eficiência térmica e química, de que o BF é capaz.

- Conceitos de processo com entrada de energia elétrica – Esses conceitos têm sido a base de diversos processos. Esses conceitos usam eletricidade como fonte de calor e carvão ou outros hidrocarbonetos apenas como agentes redutores. A suposição básica nesses conceitos é que, com o tempo, a geração de energia nuclear fornecerá energia elétrica abundante a um custo muito baixo e que os combustíveis fósseis se tornarão progressivamente mais caros à medida que os recursos se esgotarem. Normalmente, esses conceitos empregam aquecimento elétrico para projetos de reatores que, em outros aspectos, se assemelham aos empregados nos vários processos de oxi/carvão. Esses conceitos reconhecem que as restrições termoquímicas impostas pelo sistema químico carbono/hidrogênio/oxigênio/ferro se aplicam independentemente da fonte de calor ser combustão ou eletricidade.

- Conceitos de processo empregando fornos elétricos de fusão com combustível fóssil como energia primária – Existem vários processos que utilizam fornos elétricos para a fusão e redução final, e o uso de combustíveis fósseis, geralmente carvões não-coque, como fonte de energia primária. Sob esses conceitos, geralmente os combustíveis são introduzidos na etapa de redução e os gases de exaustão da redução, juntamente com outros calores residuais gerados, são usados para gerar a energia elétrica utilizada na operação de fusão. Este tipo de projeto permite um certo grau de desacoplamento das operações de redução e fusão, que não precisam ser pareadas, pois o processo sempre pode ser equilibrado pela importação ou exportação de eletricidade de ou para a rede de distribuição. Em geral, esses processos transferem material parcialmente reduzido mais algum combustível (carvão) da unidade de redução para o aparelho de fusão que também realiza a redução final.

Com base nos objetivos e conceitos acima, foram realizados trabalhos de desenvolvimento para diversos processos. Alguns desses processos são BSC, CIG, Hoogovens, Kobe, Krupp, Korf, BSC Oxy/Coal BF, Kawasaki, Pirogas, Plasmasmelt, Sumitomo, DSS, Combismelt, Elred e Inred etc. trabalhar em escala laboratorial. Algumas chegaram ao estágio de planta piloto e depois foram abandonadas. Alguns desses esforços de desenvolvimento foram fundidos devido a atividades de 'fusão e aquisição' em grande escala que ocorreram durante o período e o trabalho de desenvolvimento continuou com novos nomes para o processo. No entanto, o conhecimento adquirido durante esses trabalhos de desenvolvimento ajudou no desenvolvimento dos processos de SR para fabricação de ferro.

Nos últimos anos, cerca de vinte processos de RS estão em desenvolvimento em todo o mundo. O princípio básico de um processo SR é fundir o minério de ferro pré-reduzido/sinterizado/pellets com carvão não coqueificável e O2 ou jateamento a quente em um reator. O objetivo de todos os processos SR é consumir a menor quantidade de carvão não coqueificável e O2 para tornar o processo mais eficiente em termos de combustível.

Os processos SR para fabricação de ferro podem ser divididos em duas categorias:(i) processo utilizando carvão e eletricidade, e (ii) processo utilizando O2 e carvão não coqueificável.

Processos que utilizam carvão e eletricidade

Esses processos SR utilizam eletricidade como fonte de energia e carvão não coqueificável como redutor. Com base no número de estágios envolvidos, esses processos podem ser divididos principalmente em dois tipos, a saber (i) processo de estágio único e (ii) processo de dois estágios.

No processo de estágio único, o vaso do reator é alimentado com minério de ferro frio sem qualquer pré-redução e carvão não coqueificável é usado como redutor. Nesse processo, tanto a redução quanto a fundição ocorrem na fundição elétrica. Os gases de exaustão da fundição são usados para geração interna de eletricidade. O processo oferece maior flexibilidade em comparação com qualquer outro processo de oxi-carvão.

No caso de processo de dois estágios, o DRI produzido em uma unidade de redução é fundido na fundição elétrica. Os gases de exaustão da unidade de redução são usados para geração interna de eletricidade. O processo oferece maior flexibilidade em comparação com outros processos de oxi-carvão.

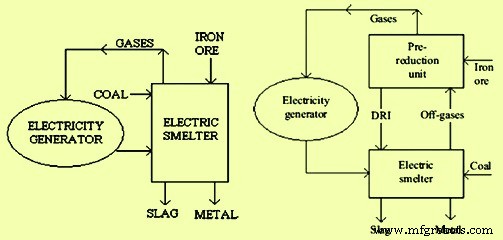

Os conceitos de processos de estágio único e de dois estágios utilizando carvão e eletricidade são mostrados na Figura 1.

Fig 1 Conceitos de processos de estágio único e de dois estágios utilizando carvão e eletricidade

Processos que utilizam oxigênio e carvão

Esses processos SR utilizam a combustão de oxi-carvão como fonte de energia, bem como para fins de redução. Com base no número de estágios envolvidos (de acordo com seu projeto termoquímico), esses processos podem ser divididos em três tipos:(i) processo de estágio único, (ii) processo de dois estágios e (iii) processo de três estágios.

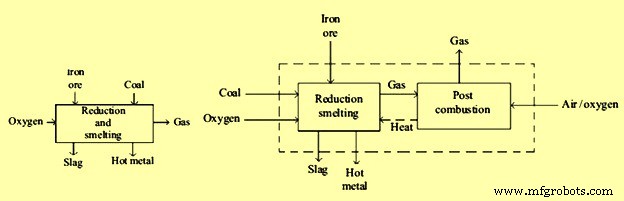

O processo de estágio único é o mais simples de todos os processos de banho de ferro e teoricamente representa os projetos ideais onde o metal quente é produzido em um único reator no qual ocorre a redução e a fundição. Neste processo, todas as reações metalúrgicas são realizadas em um único reator onde são alimentados minério de ferro, carvão e O2 e os gases liberados do banho líquido são pós-combustão em um grau muito alto (cerca de 75%) e a maior parte de calor é transferido de volta para o banho líquido. O reator é alimentado com carvão úmido e minério de ferro úmido sem qualquer pré-redução e, portanto, o processo tem alta necessidade de energia. A energia total é fornecida pela combustão do carvão com O2. As exigências de O2 e carvão são altas devido às possibilidades limitadas disponíveis para a utilização do gás redutor. Este processo SR é geralmente ineficiente e economicamente pouco atraente, a menos que sejam dados créditos adequados para a grande quantidade de gases de escape de alto valor (alta temperatura e alto potencial de redução). O controle adequado da escória espumosa com potencial oxidante e características de alto ponto de ebulição e a erosão refratária são os outros dois problemas associados a este processo. As vantagens incluem baixo custo de capital, uso de minério de ferro não preparado e carvão não coqueificável e a capacidade de aceitar minério e carvão de baixo teor. Os processos Romelt e Ausmelt são exemplos desse processo SR. O conceito de processo SR de estágio único utilizando O2 e carvão sem e com pós-combustão é mostrado na Figura 2.

Fig 2 Conceito de processo SR de estágio único utilizando O2 e carvão sem e com pós-combustão

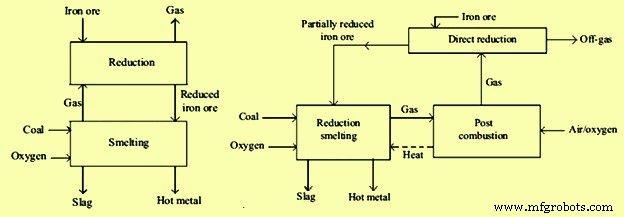

No processo de dois estágios, são usados dois reatores separados para pré-redução e redução de fundição. Os gases de exaustão do estágio de fundição são utilizados para pré-redução, o que, por sua vez, reduz a necessidade de energia para redução final e fusão. Dependendo do grau de pré-redução e pós-combustão, esses processos podem ser divididos em dois grupos. No primeiro grupo estão aqueles processos que apresentam um alto grau de pré-redução e um baixíssimo grau de pós-combustão. Isso requer um controle rigoroso do processo de fundição em que a composição e a quantidade dos gases de exaustão gerados são suficientes para produzir um DRI altamente metalizado. O processo Corex pertence a esta categoria. No segundo grupo estão aqueles processos que apresentam baixo grau de pré-redução e alto grau de pós-combustão. Os óxidos de ferro pré-reduzidos a quente são geralmente carregados no reator de fundição juntamente com carvão não coqueificável e O2/ar pré-aquecido. Os gases que emanam do banho líquido são pós-combustão por O2/ar pré-aquecido dentro da fundição. O calor da pós-combustão é eficientemente transferido da fase gasosa para o banho líquido. Processos como HIsmelt, DIOS, AISI-DOE, etc., pertencem a este grupo. A eficiência do processo de dois estágios pode ser melhorada separando a zona de reação do gás da zona de fundição. A perda de calor ocorre porque os gases de exaustão do aparelho de fusão devem ser resfriados de 1600°C a 800°C antes de poderem ser usados para redução. No entanto, se o carbono estiver presente na zona de reação do gás, ele pode ajudar a reduzir a temperatura do gás de saída devido às reações endotérmicas C + CO2 =2 CO e C + H2O =CO + H2. O conceito de processo SR de dois estágios utilizando O2 e carvão sem e com pós-combustão é mostrado na Figura 3.

Fig 3 Conceito de processo SR de dois estágios utilizando O2 e carvão sem e com pós-combustão

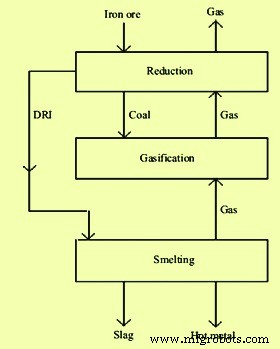

No processo de três estágios, um gaseificador separado é acoplado à unidade de fundição e à unidade de pré-redução para gaseificar carvão produzindo CO, H2, CH4, etc. -reator de redução. A presença de carbono na zona de gaseificação ajuda a reduzir a temperatura dos gases da fundição sem perda de energia. O conceito de processo SR de três estágios utilizando O2 e carvão é mostrado na Fig 4.

Fig 4 Conceito de processo SR de três estágios utilizando O2 e carvão

Vantagens do processo de SR

O processo SR tem muitas vantagens em relação a matérias-primas, custo de energia, custo de capital, economia de escala e compatibilidade ambiental. Essas vantagens incluem o seguinte.

- Menor custo de investimento devido à menor escala econômica de operação em comparação com BF.

- Menor custo operacional principalmente devido ao uso de carvão não coqueificável.

- Alta intensidade de fundição com alta produtividade devido à cinética de reação mais rápida e aumento da taxa de transporte devido à convecção. A capacidade específica de fusão é muito alta, pelo menos o dobro da capacidade específica de fusão em um BF. A utilização direta de finos de minério de ferro e finos de carvão é possível.

- Não há necessidade de carvão de coque caro.

- O processo contribui para a eliminação da sinterização/peletização e fabricação de coque. Devido a essa eliminação, há diminuição da necessidade de mão de obra e redução do custo operacional.

- O processo é ecologicamente correto devido às emissões mais baixas.

- O processo mantém a qualidade do metal quente que é a mesma obtida em um BF.

- O controle aprimorado sobre os parâmetros do processo é possível.

- A flexibilidade está disponível na seleção do design termoquímico.

- O processo de redução é mais rápido que um BF.

- É possível reciclar as pilhas de estoque existentes, poeiras na planta, lodo e outros reversos na medida do possível.

- O processo proporciona maior economia de energia ao utilizar gases de exaustão para geração de eletricidade. O processo SR produz gases ricos, que podem ser usados para a geração de eletricidade.

As limitações do processo de SR incluem o seguinte.

- O processo consome grande quantidade de O2, cuja geração necessita de grande quantidade de energia (cerca de 0,6 kWh por N cum de O2).

- O processo gera grande quantidade de gás de exportação de alto poder calorífico (cerca de 2000 kcal/N cum) e a viabilidade econômica do processo depende de sua utilização eficiente.

- O tamanho máximo do módulo de uma unidade de processo SR é limitado e pode não ser a melhor alternativa se forem necessárias grandes capacidades de fabricação de ferro na planta.

- A pré-redução do minério de ferro é uma necessidade para o processo.

- O processo precisa de pós-combustão altamente eficiente para atender aos requisitos de energia do processo de fundição.

Processo de manufatura

- Guia para Prototipagem Rápida para Desenvolvimento de Produto

- Projetando Processos para Robôs vs. Pessoas

- 6 tendências de fabricação a serem observadas em 2018

- Processo HIsarna para fabricação de ferro

- Processos FASTMET e FASTMELT de fabricação de ferro

- Processos de Beneficiamento de Minérios de Ferro

- Processos para Forjamento de Metais

- Processos para Fundição de Metais

- Qual contrato de CVA é ideal para mim?

- Qual secador de ar comprimido é ideal para mim?